Изобретение относится к химическому и энергетическому машиностроению и может быть использовано в теплообменниках, предназначенных для охлаждения различных сред, преимущественно газа.

Известен теплообменник, служащий для охлаждения кипящей водой крекинг-газа, содержащий трубки, через которые протекает охлаждаемый газ [1] Трубки закреплены в трубные решетки и заключены в корпус, внутри которого циркулирует охлаждающая среда.

В данном теплообменнике трубные решетки с одного торца охлаждаются водой, а с противоположного торца нагреваются газом, что создает значительные температурные напряжения в трубных решетках и узлах заделки труб, а также дополнительные напряжения в этих узлах от давления охлаждающей среды, что снижает надежность теплообменника. Надежность данного теплообменника снижается также за счет подшламовой коррозии трубной решетки и труб, вызванной невозможностью полного удаления шлама, выпадающего из кипящей воды, из-за наличия застойных зон.

Известен теплообменник для охлаждения пирогаза фирмы "Борзиг" ФРГ, по конструкции аналогичный вышеуказанному теплообменнику и обладающий теми же недостатками [2]

Наиболее близким к изобретению является содержащий теплообменные элементы, состоящие каждый из коаксиально установленных внутренней и наружной труб, трубные решетки и примыкающий к одной из них раздающий коллектор для охлаждающей среды, подключенный к межтрубным зазорам теплообменных элементов и разделенный на две камеры, сообщенные между собой сквозными каналами [3] Наружные и внутренние теплообменные элементы закреплены в противолежащих стенках коллекторных камер.

Данный теплообменник обладает теми же недостатками, что и предыдущие теплообменники, хотя в нем несколько улучшены условия для удаления шлама с нижней трубной решетки.

Задача изобретения повышение надежности путем снижения уровня напряжений в трубных решетках и исключения подшламовой коррозии элементов теплообменника по контуру охлаждающей среды.

Снижение уровня температурных напряжений в трубных решетках достигается за счет их охлаждения с обоих торцов и через стенки сквозных каналов, соединяющих внешние и внутренние коллекторные камеры, а напряжения от давления охлаждающей среды исключаются за счет уравновешивания усилий от давления на верхнюю и нижнюю поверхности трубной решетки.

Подшламовая коррозия в местах скопления шлама в нижних коллекторных камерах охлаждающей среды исключается за счет создания в них перемешивающихся потоков, движущихся вдоль и поперек осей коллекторных камер, что делает невозможным отложение шлама, а также способствует удалению шлама из теплообменника.

Для решения поставленной задачи в предлагаемом теплообменнике коллекторные камеры подвода и отвода охлаждающей среды выполнены с внешней и внутренней сторон трубных решеток, внутренние теплообменные трубы закреплены в стенках коллекторных камер, расположенных со стороны подвода и отвода охлаждаемой среды, наружные теплообменные трубы закреплены в стенках противолежащих коллекторных камер, а между наружными и внутренними коллекторными камерами охлаждающей среды в трубных решетках выполнены сквозные кольцевые каналы, расположенные вокруг каждой наружной теплообменной трубы. Коллекторные камеры на внешней и внутренней сторонах трубной решетки могут быть выполнены продольными, кольцевыми, спиральными или другой формы. Продольные коллекторные камеры охлаждающей среды могут быть расположены параллельно друг другу на обеих сторонах трубной решетки. Для уменьшения неравномерности раздачи охлаждающей среды по теплообменным элементам коллекторные камеры на одной стороне трубной решетки могут быть расположены перпендикулярно коллекторным камерам на другой стороне.

Надежность данного теплообменника может быть дополнительно повышена путем установки на наружных теплообменных трубах компенсаторов перемещения, например сильфонов, устраняющих напряжения в узлах заделки труб в стенках коллекторных камер, возникающие за счет разницы температурных удлинений наружных и внутренних труб, имеющих разную температуру.

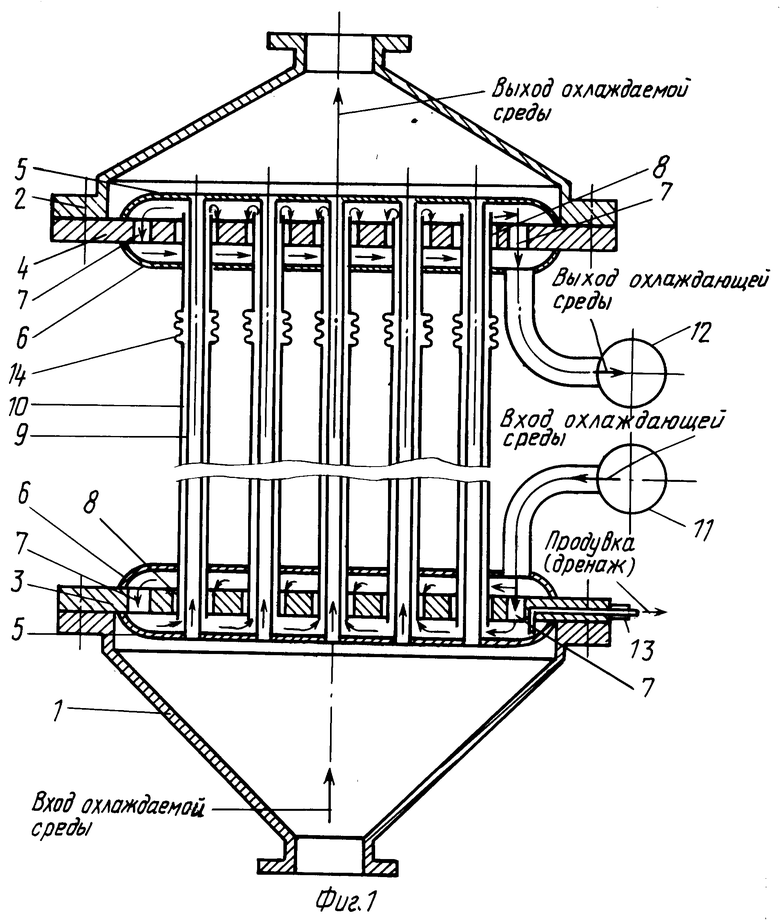

На фиг. 1 изображен теплообменник, продольный разрез; на фиг.2 трубная решетка с коллекторными камерами продольной формы.

Теплообменник содержит камеры 1 и 2 подвода и отвода охлаждающей среды соответственно, трубные решетки 3 и 4, к внешним и внутренним сторонам которых примыкают коллекторные камеры 5 и 6 охлаждающей среды, сообщенные между собой сквозными каналами 7 и 8, теплообменные элементы, состоящие из коаксиально установленных наружных труб 9 и внутренних труб 10, общие коллекторы 11 и 12 подвода и отвода охлаждающей соответственно среды, подключенные к коллекторным камерам 6 и продувочные штуцеры 13. На наружных трубах теплообменных элементов могут быть установлены компенсаторы 14 перемещения.

Теплообменник работает следующим образом.

Охлаждаемая среда из камеры 1 поступает во внутренние трубы теплообменных элементов. Проходя по ним, отдает тепло нагреваемой среде, движущейся в кольцевом зазоре между наружными и внутренними теплообменными трубами, и отводится через камеру 2.

Нагреваемая среда из общего коллектора 11 подается в коллекторные камеры 6 и через сквозные каналы 7 и 8 трубной решетки поступает в коллекторные камеры 5, охлаждая трубную решетку с обеих сторон и через стенки каналов 7 и 8. Таким образом, в нижних коллекторных камерах 5, где может скапливаться шлам, охлаждающая среда, поступающая из сквозных каналов 7, циркулирует вдоль оси коллекторных камер, а поступающая через кольцевые каналы 8 между наружными трубами и отверстиями в трубной решетке перпендикулярно оси коллекторных камер. Это создает перемешивающиеся потоки, исключающие возможность отложения шлама на стенках коллекторных камер и способствующие захвату шлама в кольцевые зазоры между трубами 9 и 10 и уносу его из теплообменника. Из коллекторных камер 5 нагреваемая среда поступает в зазоры между теплообменными трубами 9 и 10, где отбирает тепло от охлаждаемой среды, и через коллекторные камеры 5 противоположной трубной решетки, кольцевые каналы 8 между наружными трубами 9 и трубной решеткой 4 и перепускные каналы 7 поступает в коллекторные камеры 6, из которых отводится в общий коллектор 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145698C1 |

| Парогенератор | 2001 |

|

RU2219433C2 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2196272C2 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2076268C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗООХЛАЖДАЕМЫЙ ТЕПЛООБМЕННИК | 2002 |

|

RU2233412C2 |

| ПАРОГЕНЕРАТОР ДЛЯ ИНТЕГРАЛЬНЫХ ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2153709C2 |

| ПАРОГЕНЕРАТОР ДЛЯ РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2004 |

|

RU2279604C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2014 |

|

RU2561799C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1994 |

|

RU2094726C1 |

Использование: преимущественно для охлаждения газа в химических и энергетических производствах. Сущность изобретения: с челью снижения уровня напряжений в трубных решетках и исключения подшламовой коррозии элементов теплообменника со стороны контура охлаждающей среды теплообменник содержит камеры 1 и 2 подвода и отвода охлаждаемой среды соответственно, трубные решетки 3 и 4, к внешним и внутренним сторонам которых примыкают коллекторные камеры 5 и 6 охлаждающей среды, сообщенные между собой сквозными каналами 7 и 8, теплообменные элементы, состоящие из коаксиально установленных наружных труб 9 и внутренних труб 10, общие коллекторы 11 и 12 подвода и отвода охлаждающей среды соответственно, подключенные к коллекторным камерам 5 и 6, и продувочные штуцеры 13. На наружных трубах 9 теплообменных элементов могут быть установлены компенсаторы 14 перемещения. Снижение уровня температурных напряжений в трубных решетках достигается за счет их охлаждения с обеих сторон и через стенки каналов 7 и 8, а напряжения от давления охлаждающей среды исключаются за счет уравновешивания усилий от давления на наружную и внутреннюю поверхности трубной решетки. Подшламовая коррозия в местах скопления шлама в нижних коллекторных камерах 5 исключается за счет создания в них перемешивающихся потоков охлаждающей среды, движущейся вдоль и поперек осей коллекторных камер, что делает невозможным отложение шлама, а также способствует эффективному захвату шлама в межтрубные зазоры теплообменных элементов и удалению его из теплообменника. 1 з. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 3715712, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-10-27—Публикация

1992-01-28—Подача