Изобретение относится к химическому и энергетическому машиностроению, может быть использовано в теплообменных кожухотрубных аппаратах, преимущественно использующих в качестве охлаждающей среды циркулирующую в межтрубном пространстве кипящую воду или другие среды, из которых может выделяться шлам или другие примеси.

В настоящее время на перерабатывающих предприятиях России эксплуатируется более ста кожухотрубных вертикальных теплообменников, в которых происходит охлаждение пиролизного газа, движущегося внутри теплообменных труб, кипящей водой, циркулирующей в межтрубном пространстве. Через 4-5 лет эксплуатации теплообменник выходят из строя по причине подшламовой коррозии за счет осаждения шлама, выделяющегося из кипящей воды, на нижней трубной решетке. В мире и в России предлагаются различные технические решения, позволяющие обеспечить удаление шлама или уменьшить его количество.

Известен кожухотрубный теплообменник, служащий для охлаждения крекинг-газа кипящей водой, фирмы "Борзиг" Германия (Н. Р. Ентус, В.В. Шарихин "Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности", Москва, Химия, 1987, стр. 90), содержащий корпус, две трубные решетки, в которых закреплены теплообменные трубы, внутри которых движется охлаждаемый газ, и промежуточную перегородку с отверстиями для прохода теплообменных труб, расположенную между трубными решетками. Охлаждающая вода поступает в нижнюю часть межтрубного пространства между нижней трубной решеткой и перегородкой, далее поступает в верхнюю часть межтрубного пространства через кольцевые зазоры между трубами и перегородкой и отводится через патрубок. Надежность данного аппарата лимитируется тем, что в зоне максимальных действующих напряжений - в нижней трубной решетке и теплообменных трубах в местах их заделки в нижнюю трубную решетку конструкционные материалы подвергаются воздействию подшламовой коррозии, т.к. не представляется возможным организовать полное удаление шлама, выделяющегося из кипящей воды, с поверхности трубной решетки по всему периметру теплообменных труб. Сочетание указанных негативных факторов существенно снижает ресурс аппарата.

Известен теплообменник для охлаждения газа (заявка Японии N 50-13503, 20.05.75), содержащий корпус, верхнюю и нижнюю трубные доски, в которых закреплены теплообменные трубы. Вдоль верхней трубной доски, расположенной на стороне входа газа, установлена разделительная решетка. Между разделительной решеткой и верхней доской образован канал для охлаждающей воды. Данный теплообменник обладает теми же недостатками, что и предыдущий.

Известен кожухотрубный теплообменник аналогичной конструкции и того же назначения (патент Германии N 3715713, 21.07.88), преимущественно для охлаждения газа, содержащий корпус, две трубные решетки, в которых закреплены теплообменные трубы, промежуточную перегородку, расположенную между трубными решетками, патрубки подвода и отвода охлаждающей среды, чехловые трубы, открытые с обеих сторон и охватывающие теплообменные трубы с образованием кольцевых зазоров между теплообменными и чехловыми трубами.

Данный теплообменник обладает теми же недостатками, что и предыдущие. По наибольшему числу общих признаков данное техническое решение принято за прототип.

Задача изобретения - повышение надежности кожухотрубных теплообменников за счет исключения подшламовой коррозии в зоне максимальных действующих напряжений (нижней трубной решетки и теплообменных труб в районе их заделки в нижнюю трубную решетку). Подшламовая коррозия в зоне максимальных напряжений исключается за счет организации циркуляции охлаждающей среды, обеспечивающей полное удаление шлама из района нижней трубной решетки в местах заделки теплообменных труб.

Для решения поставленной задачи предлагаемый кожухотрубный теплообменник, преимущественно для охлаждения газа, содержит корпус, две трубные решетки, в которых закреплены теплообменные трубы, промежуточную перегородку, расположенную между трубными решетками, патрубки подвода и отвода охлаждающей среды, чехловые трубы, открытые с обеих сторон и охватывающие теплообменные трубы с образованием кольцевых зазоров между теплообменными и чехловыми трубами, согласно изобретению чехловые трубы закреплены в промежуточной перегородке и размещены между последней и нижней трубными решетками с образованием зазоров между своими торцами и нижней трубной решеткой.

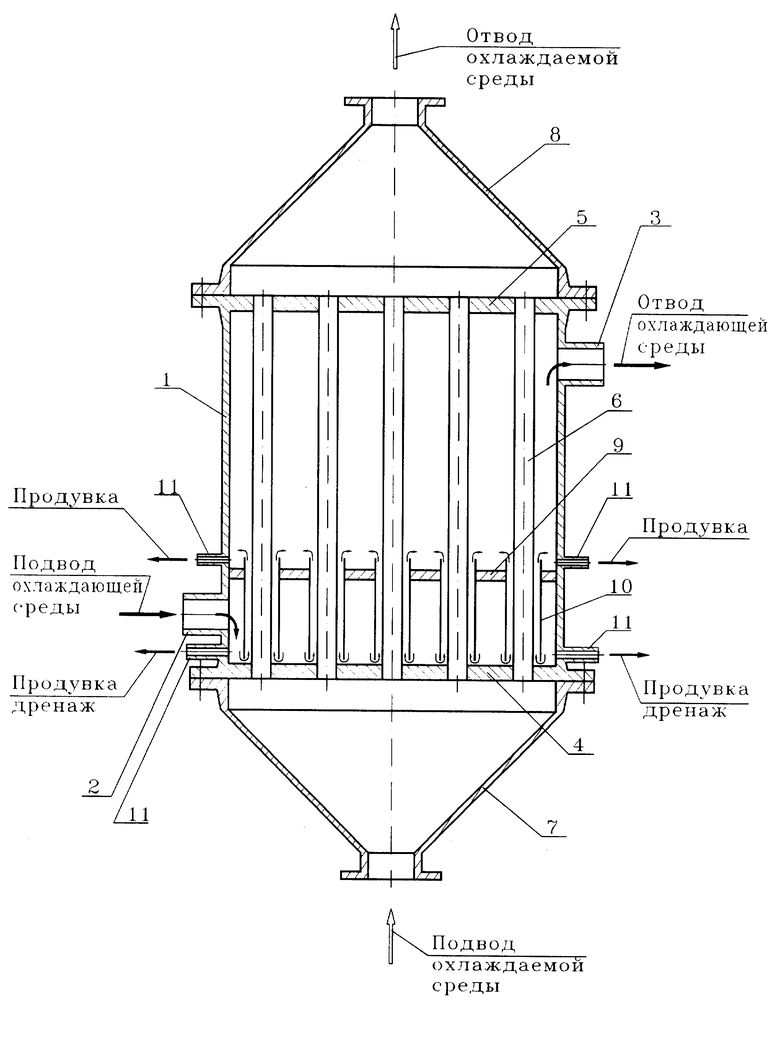

Суть предлагаемого изобретения поясняется чертежом.

Теплообменник содержит корпус 1, патрубки подвода 2 и отвода 3 охлаждающей среды, нижнюю 4 и верхнюю 5 трубные решетки, в которых закреплены теплообменные трубы 6, промежуточную перегородку 9 с закрепленными в ней чехловыми трубами 10, продувочные штуцеры 11, камеры подвода 7 и отвода 8 охлаждающей среды.

Работа теплообменника происходит следующим образом.

Охлаждаемая среда из камеры 7 поступает в теплообменные трубы 6, проходя внутри них, отдает тепло охлаждающей среде и далее отводится через камеру 8.

Охлаждающая среда через патрубок 2 подводится в нижнюю часть межтрубного пространства, расположенную между нижней трубной решеткой 4 и промежуточной перегородкой 9, далее через зазоры между торцами чехловых труб 10 и нижней трубной решеткой 4 поступает в кольцевые зазоры между теплообменными трубами 6 и чехловыми трубами 10.

Величины торцевых зазоров между чехловыми трубами и нижней трубной решеткой и кольцевых зазоров между теплообменными и чехловыми трубами выбираются из условия обеспечения скоростного напора охлаждающей среды, достаточного для уноса шлама с нижней трубной решетки. Далее охлаждающая среда из кольцевого зазора поступает в верхнюю часть межтрубного пространства между перегородкой 9 и трубной решеткой 5.

Скоростной напор охлаждающей среды, выходящий из кольцевых зазоров, препятствует попаданию шлама из верхней части межтрубного пространства в нижнюю его часть. Шлам из верхней части межтрубного пространства удаляется через продувочные штуцеры 11. Из верхней части межтрубного пространства охлаждающая среда отводится через патрубок 3.

Предлагаемая конструкция теплообменника обеспечивает удаление шлама из наиболее опасной зоны - нижней трубной доски и узлов заделки в ней теплообменных труб, что приводит к повышению ресурса теплообменника и позволяет с минимальными затратами доработать вышедшие из строя теплообменники для охлаждения пиролизного газа на нефтеперерабатывающих предприятиях России с повышением их ресурса по сравнению с первоначальным и получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1992 |

|

RU2047074C1 |

| Парогенератор | 2001 |

|

RU2219433C2 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1992 |

|

RU2040764C1 |

| ВЕРТИКАЛЬНЫЙ КОЛЬЦЕВОЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2041439C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2095716C1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1992 |

|

RU2040763C1 |

| Кожухотрубный теплообменник | 2016 |

|

RU2614266C1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

RU2029215C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

| ТЕПЛООБМЕННИК | 2000 |

|

RU2188373C2 |

Устройство предназначено для применения в химическом и энергетическом машиностроении. Изобретение содержит корпус, патрубки подвода и отвода охлаждающей среды, нижнюю и верхнюю трубные решетки, в которых закреплены теплообменные трубы, перегородку с закрепленными в ней чехловыми трубами, продувочные штуцеры, камеры подвода и отвода охлаждающей среды. Исключение подшламовой коррозии нижней трубной решетки и теплообменных труб достигается за счет введения в конструкцию теплообменника чехловых труб, закрепленных в перегородке, благодаря чему поток охлаждающей среды, поступающей в кольцевые зазоры между теплообменными и чехловыми трубами, захватывает и уносит шлам с нижней трубной решетки по всему периметру каждой теплообменной трубы. Скоростной напор охлаждающей среды, выходящей из кольцевых зазоров, препятствует попаданию шлама из верхней части межтрубного пространства в нижнюю его часть. Шлам из верхней части межтрубного пространства удаляется через продувочные штуцеры. Изобретение позволяет исключить подшламовою коррозию в зоне максимальных действующих напряжений - нижний трубной решетки и теплообменных труб в районе их заделки в нижнюю трубную решетку. 1 ил.

Кожухотрубный теплообменник преимущественно для охлаждения газа, содержащий корпус, две трубные решетки, в которых закреплены теплообменные трубы, промежуточную перегородку, расположенную между трубными решетками, патрубки подвода и отвода охлаждающей среды, чехловые трубы, открытые с обеих сторон и охватывающие теплообменные трубы с образованием кольцевых зазоров между теплообменными и чехловыми трубами, отличающийся тем, что чехловые трубы закреплены в промежуточной перегородке и размещены между последней и нижней трубной решеткой с образованием зазоров между своими торцами и нижней трубной решеткой.

| DE 3715713 C1, 21.07.88 | |||

| Теплообменный трубчатый аппарат | 1941 |

|

SU61702A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ХОЛОДИЛЬНИК ГАЗА ИЛИ ЖИДКОСТИ | 0 |

|

SU184888A1 |

| Теплообменник | 1989 |

|

SU1688098A1 |

| Трубчатый теплообменник для газов | 1952 |

|

SU105126A1 |

| DE 3411795 A1, 03.10.85 | |||

| DE 3822808 A1, 11.01.90 | |||

| DE 3715712 C1, 21.07.88 | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

2000-02-20—Публикация

1998-04-21—Подача