Изобретение относится к теплообменным аппаратам и может быть использовано в энергетической, химической, нефтяной, пищевой, молочной и других отраслях народного хозяйства.

Известен пластинчатый щелевой теплообменник, состоящий из ряда параллельных гофрированных пластин, которые имеют проходы для потока во всех четырех углах и закрепляются на раме, которая служит опорой для втулок и патрубков, проходящих через отверстия в пластинах и присоединенных к внешним трубопроводам для подвода двух теплоносителей [1]. Пластины прижимаются к фиксированной боковой крышке рамы с помощью другой боковой крышки, а крышки закрепляются болтами. Проточные части обоих контуров собраны по последовательной схеме.

Недостатком указанного устройства являются наличие большого количества фигурных резиновых прокладок, недостаточно эффективное использование теплопередающей поверхности пластин, трудоемкость сборки и разборки при чистке теплообменника, наличие в нем последовательной схемы организации течения теплообменивающейся среды, которая может привести к его неработоспособности при выходе из строя или закупоривании даже одной из пластин.

Наиболее близким к заявленному решению является пластинчато- ребристый теплообменник, состоящий из металлических листов, отделенных друг от друга поочередно металлическими листами и перегородками [2]. Вход и выход теплообменивающейся среды осуществляется через патрубки с перегородкой для предотвращения попадания одной среды в каналы, предназначенные для движения другой среды. Гофрированные листы, перегородки и боковые крепления собирают вручную, затягивают с помощью зажимного устройства и затем запаивают твердым припоем. В данном теплообменнике проточные части контуров теплообменивающихся сред организованы по параллельной схеме.

Недостатками этого устройства является трудоемкость его разборки и сборки для механической очистки.

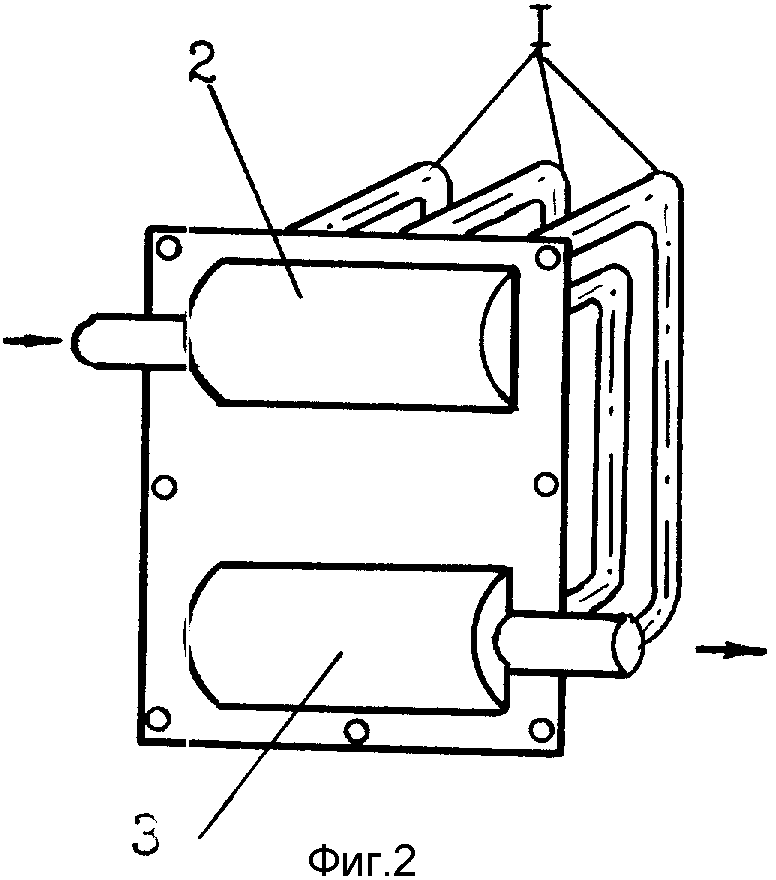

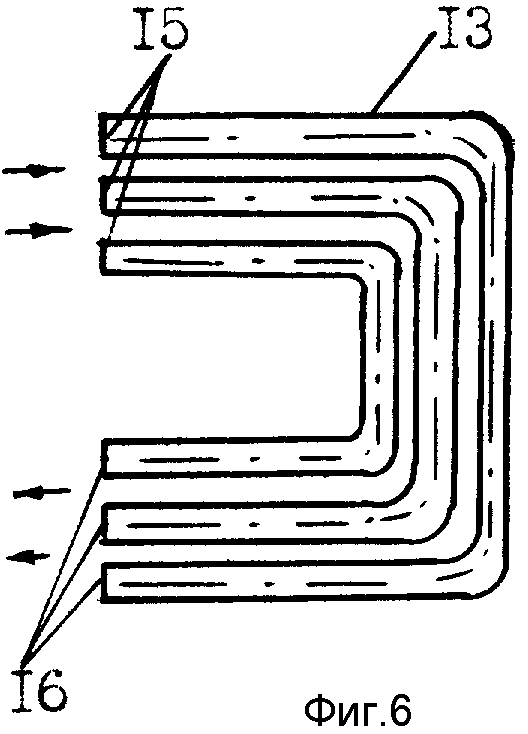

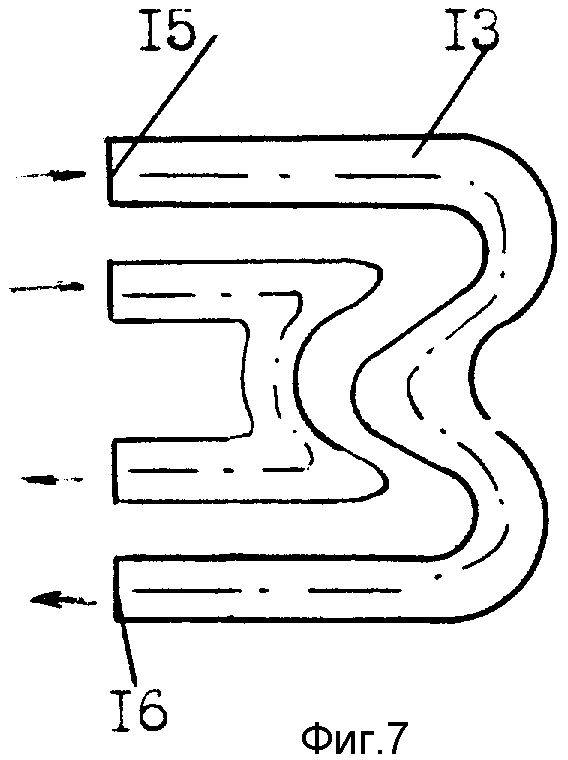

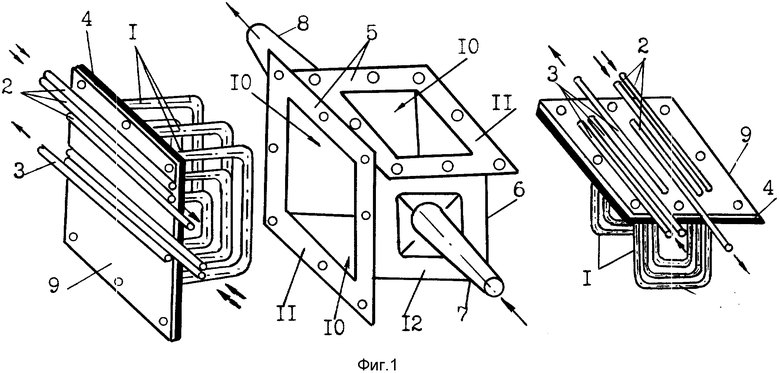

На фиг. 1 схематично изображен теплообменник в разобранном состоянии, на фиг. 2 и 3 - различные конструктивные варианты организации подвода и отвода рабочей среды, на фиг. 4 и 5 - поперечные сечения теплообменника с различными конструкциями раздающих и собирающих коллекторов, на фиг. 6 и 7- теплообменные элементы с П- и М-образными трубками соответственно.

Теплообменник содержит систему параллельных друг другу теплообменных элементов 1, раздающие 2 и собирающие 3 коллектора и уплотнения 4 со стяжками 5. Теплообменник снабжен герметичным корпусом 6, выполненным в виде прямоугольного параллелепипеда. На корпусе 6 расположены входные 7 и выходные 8 патрубки и съемные крышки 9, закрывающие окна 10 одной из пар смежных граней 11. На одной паре противоположных граней 12 размещены входной 8 и выходной 9 патрубки. На внутренних поверхностях крышек 9 консольно закреплены теплообменные элементы 1, а на наружных поверхностях - раздающие 2 и собирающие 3 коллектора. Теплообменные элементы 1 выполнены в виде нескольких П- и М-образных трубок 13, установленных с зазором друг к другу и расположенных в одной плоскости. У каждой из них один конец сообщен с раздающим коллектором 2, а другой - с собирающим 3. Трубки 13 имеют некруглое поперечное сечение, а на их внешних поверхностях расположены турбулизаторы потока 14. Трубки 13 теплообменных элементов 1, расположенные на разных крышках 9, имеют разные диаметры. Входной 7 и выходной 8 патрубки расположены на смежных гранях корпуса 6.

Возможны различные варианты соединения коллекторов 2 и 3 с трубками 13 теплообменных элементов 1. В пределах съемной крышки 9 раздающий 2 и собирающий 3 коллектора выполнены в виде камер, объединяющих, соответственно, входные 15 и выходные 16 части трубок 13 всех теплообменных элементов 1 (фиг. 2) или одного элемента (фиг. 3). Кроме того, в пределах съемной крышки 9 раздающий 2 и собирающий 3 коллектора могут быть выполнены в виде набора камер, каждая из которых объединяет, соответственно, все входные 15 и выходные 16 части трубок 13, находящихся в одной горизонтальной плоскости.

Теплообменник работает следующим образом. Одна теплообменивающаяся среда из входного патрубка 7 поступает во внутреннюю полость корпуса 6, омывает внешнюю поверхность системы теплообменных элементов 1 и через выходной патрубок 8 выводится из теплообменника. Другая теплообменивающаяся среда из раздающих коллекторов 2 поступает в трубки 13 теплообменных элементов 1, попадает в собирающий коллектор 3 и выводится из теплообменника. При работе теплообменника происходит передача тепла от одной теплообменивающейся среды к другой за счет теплопередачи через стенки трубок 13. В теплообменнике возможно одновременное подключение раздающих коллекторов 2 к общем напорному патрубку и одновременное подключение собирающих 3 коллекторов к общему отводящему патрубку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ЩЕЛЕВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2047075C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2044981C1 |

| НИЖНЯЯ РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

SU1825085A1 |

| РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

RU2028574C1 |

| НИЖНЯЯ РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

SU1825086A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ СКОРОСТИ СРЕДЫ НА ВЫХОДЕ ИЗ РАСПРЕДЕЛИТЕЛЬНОГО КОЛЛЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044991C1 |

| Теплообменник | 1990 |

|

SU1774148A1 |

| ТРУБНЫЙ ПУЧОК ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2179291C1 |

| МНОГОХОДОВОЙ ПЕТЛЕВОЙ ТЕПЛООБМЕННИК | 2024 |

|

RU2838457C1 |

| Теплообменник | 1971 |

|

SU442724A1 |

Использование: преимущественно в энергетической, химической, нефтяной, пищевой, молочной промышленностях. Сущность изобретения: трубчатый щелевой теплообменник содержит систему параллельных друг другу теплообменных элементов, а также раздающие и собирающие коллектора и уплотнения со стяжками. Снабжен выполненным в виде прямоугольного параллелепипеда с входными и выходными патрубками герметичным корпусом со съемными крышками. Крышки закрывают окна одной из пар смежных граней. На другой паре противоположных граней размещены входной и выходной патрубки. На внутренних поверхностях крышек консольно закреплены теплообменные элементы. На наружных поверхностях - раздающие и собирающие коллектора. Теплообменные элементы выполнены в виде нескольких П- и М-образных трубок. Эти трубки установлены с зазором друг к другу и расположены в одной плоскости. Причем у каждой из них один конец сообщен с раздающим коллектором, а другой - с собирающим. 7 з.п.ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по теплообменникам | |||

| /Пер | |||

| с англ | |||

| под редакцией О.Г.Мартыненко и др.: Энергоатомиздат, 1987, т.2 с.81-82 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по теплообменникам | |||

| /Пер | |||

| с англ | |||

| под редакцией О.Г.Мартыненко и др | |||

| - М.: Энергоатомиздат | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1998-05-27—Публикация

1992-09-14—Подача