Изобретение относится к обогащению полезных ископаемых, в частности к извлечению золота из руд и россыпей.

Известен способ извлечения благородных металлов или алмазов из руд и россыпей, разработанный фирмой PMt Ltd [1] По этому способу золото- или алмазосодержащую пульпу перемешивают с гранулами, изготовленными из углистой основы, углеводородной жидкости и твердой присадки. В качестве присадки используется битум. Масляная фаза в гранулах составляет 15-25%-ные, битум 1-5% Крупность гранул составляет 0,75-5,0 мм. Время перемешивания пульпы с гранулами 1-10 мин. После этого гранулы выделяют из пульпы, например, грохочением. Недостатком известного способа является повышенная липкость и пластичность углемасляных гранул, нагруженных полезным ископаемым (золотом, алмазами). Это приводит к залипанию сит при грохочении, потере части гранулята с подрешетным продуктом, накоплению гранулята на стенках рабочих камер, что снижает эффективность технологии и усложняет ее так как возникает необходимость перечистки подрешетного продукта, частого останова процесса для очистки сит и камер.

Известен способ извлечения золота из руд и россыпей разработанный компанией Carbod Pty Ltd [2] По этому способу золотосодержащую пульпу перемешивают совместно с углемасляными гранулами, приготовленными из измельченного угля и нефтепродукта, гранулы выделяют из пульпы грохочением, дезинтегрируют гранулы растворителем, отделяют золото от вещества гранул центрифугированием, растворитель совместно с веществом гранул подвергают дистилляции и затем используют повторно, а тяжелую фракцию золотосодержащий кек центрифуги направляют на плавку. Крупность гранул составляет 3мм. В качестве нефтепродукта использовался газойль. Недостатком известного способа является повышенная пластичность и липкость углемасляных гранул нагруженных зернами золота. Такие гранулы налипают на рабочие поверхности камер, где выполняется агитация пульпы и забивают сита при грохочении. Это с одной стороны усложняет технологию, так как требует дополнительных операций по очистке рабочих камер и сит, а с другой, приводит к потере полезного компонента с подрешетным продуктом и необходимости его перечистки. Кроме того, технологическая цепочка дезинтеграция нагруженных гранул растворителем центрифугирование раствора дистилляция фугата многооперационная, что также усложняет технологию.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ извлечения золота из руд и россыпей, разработанный фирмой British oil and minerals (House C. Townsend I. Veal C. Агломерация уголь-золото. International Mining, 1988, September, p.17-19). По этому способу золотосодержащую пульпу перемешивают с реагентами и углемасляными гранулами, выделяют гранулы из смеси грохочением, сжигают гранулы с получением золотосодержащей золы и затем золу плавят в слитки золота. Для приготовления углемасляных гранул используется уголь крупностью 0-50 мкм. В качестве связующего-масла для приготовления гранул используют нефтепродукты в количестве 15-25% от массы угля. Перед операцией адгезионной концентрации золота на гранулах золотосодержащую рудную пульпу кондиционируют реагентами повышающими олеофильность частиц золота. В качестве реагента используют алкилсантат калия при его расходе 200-500 г на 1 т руды. Кондиционирование осуществляют в течение 5 мин при интенсивной механической агитации, обеспечиваемой за счет вращения импеллера мешалки со скоростью 750-1500 мин-1. Перемешивание золотосодержащей пульпы с углемасляными гранулами осуществляют в течение 20-30 мин при скорости вращения импеллера мешалки 750-1500 мин-1. Массовая доля гранул к руде по весу не превышает 10% Периодически в рабочую камеру добавляли порцию масла для восстановления адгезионных свойств гранул. Основным недостатком известного способа является повышенная пластичность и липкость углемасляных гранул нагруженных зернами золота. Это приводит к налипанию гранул на стенки рабочей камеры, забивке сит при грохочении, что усложняет и удорожает технологию, т. к. требует дополнительных операций по очистке рабочих камер, сит и операций по перечистке подрешетного продукта.

Задача изобретения повышение производительности и технологичности процесса за счет улучшения технологических свойств углемасляного гранулята, нагруженного золотосодержащим компонентом.

Достигается это тем, что в известном способе извлечения золота из руд и россыпей, включающем перемешивание золотосодержащей пульпы с реагентами и углемасляными гранулами, выделение гранул грохочением, сжигание гранул с получением золотосодержащей золы и плавку золы в слитки золота, в пульпу перед грохочением вводят 5.10% мелкозернистого гидрофобного материала с размером частиц <0,05-0,1 мм, смесь перемешивают и затем подают на грохот. В качестве мелкодисперсного гидрофобного материала используют уголь непосредственно после его измельчения.

Отличие предлагаемого способа от известных решений заключается в: новых операциях введения в пульпу перед грохочением мелкодисперсного гидрофобного материала и перемешивания смеси; количестве этого материала 5-10% от массы гранул; характеристиках этого материала: размер частиц менее 0,05-0,1 мм, применении в качестве гидрофобного мелкодисперсного материала угля непосредственно после его измельчения.

Перемешивание пульпы, содержащей нагруженные золотом гранулы с мелкодисперсным гидрофобным материалом, взятым в количестве 5-10% от массы гранул с размером частиц 0,05-0,1 мм, позволяет существенно улучшить технологические свойства углемасляного гранулята, существенно снизив их пластичность и липкость. Это в свою очередь устраняет нежелательные явления налипания грануляционного вещества на стенки рабочей камеры и забивку сит грохота, что повышает технологичность и производительность процесса.

Физическая сущность предлагаемого изобретения состоит в том, что при перемешивании угле-масло-золотосодержащего гранулята с 5.10 мас. угля крупностью 0,05-0,1 мм происходит адгезионное прилипание мелких угольных зерен к поверхности гранул покрытой связующим веществом (маслом). Кроме того, частички угля, обладающие достаточной кинетической энергией, при встрече с гранулой внедряются в ее поверхностный слой. В результате этих явлений наружный слой гранул насыщается зернами твердого материала угля. Так как взаимодействием для поверхностей твердое-твердое значительно меньше, чем для поверхностей жидкое, то налипание гранул, армированных слоем твердого материала на поверхность рабочей камеры и сит, значительно меньше, чем налипание исходных гранул, покрытых слоем связующего масла, например мазута.

П р и м е р. Способ извлечения золота из руд и россыпей осуществлялся в лабораторных условиях. В качестве исходной взята руда месторождения "Многовершинное" (ПО "Приморзолото") крупностью менее 100 мкм при содержании класса менее 0,074 мм 75% Содержание золота в исходной руде составляет 7,0 г/т. Используя воду рН 7, приготавливаем пульпу с концентрацией твердого 33 мас. Затем вводили в золотосодержащую исходную пульпу бутиловый ксантагенат калия в количестве 500 г/т твердого и перемешивали смесь в импеллерной мешалке в течение 10 мин при частоте вращения импеллера 1350 мин-1, что позволяло обеспечить турбулентный режим перемешивания. Таким образом осуществлялось кондиционирование золотосодержащей пульпы, повышающее олеофильность поверхности частиц золота.

Параллельно приготавливались углемасляные гранулы. В качестве исходного принят уголь марки "Г" зольностью Аd=10% измельченный непосредственно перед приготовлением гранул до крупности менее 0,074 мм (98% всей массы угля). В качестве масляного агента-связующего взят топочный мазут марки М100. Гранулы приготавливались путем перемешивания водо-угле-масляной смеси состава 5 ч (по массе) воды, 1 ч угля, 0,4 ч мазута в турбулентном режиме в течение 15 мин. Частота вращения импеллера мешалки при этом составляет 1350 мин-1. Мазут перед подачей в смесь нагревали до температуры 80-90оС. Средний эквивалентный диаметр гранул, определенный с помощью микроскопа МБС-1, составлял 2 мм.

Золотосодержащую пульпу после кондиционирования ее бутиловым ксантагенитом натрия смешивали с порцией углемасляных гранул. Пропорция руда:гранулы составляла 92,5:7,5 по сухой массе (по аналогии с прототипом). Перемешивание смеси осуществлялось в течение 4 ч при частоте вращения импеллера 1350 мин-1. В процессе перемешивания смеси руда-гранулы с периодичностью 1 ч в смесь добавляли мазут, нагретый до 80-90оС в количестве 0,5% от массы гранул. Процесс вели в 4-х последовательно стоящих камерах-мешклках с последовательным переливом одна в другую в непрерывном режиме в течение 7-ми суток. При этом в первую камеру непрерывно загружалась исходная пульпа из расчета общего времени ее перемешивания с гранулами в 4-х камерах в течение 4-х ч. Таким образом переработано 10 кг руды. После перемешивания гранул с пульпой золотосодержащей пульпой перед операцией выделения гранул грохочением в смесь вводился свежеизмельченный до средней крупности 0,07 мм уголь в количестве 7,0% от массы гранул. Смесь рудная пульпа-гранулы-уголь перемешивалась в течение 10 мин при частоте вращения импеллера мешалок 1350 мин-1. После этого гранулят выделялся из пульпы грохочением на дуговом сите с шириной щели 0,5 мм, ополаскивался водой при 20оС, просушивался до влажности 10-12% в естественных условиях и сжигался в тигеле при температуре 900оС, золотосодержащая зола направлялась на плавку. Отходы процесса (хвосты) представляла собой руда, прошедшая 4-часовую агитацию с гранулами. Она подвергалась анализу на содержание золота.

Процесс извлечения золота по предлагаемому способу повторялся при количестве измельченного угля, добавляемого в смесь перед грохочением равным 3; 5; 10; 12% от массы гранул и при средней крупности этого угля 0,03; 0,05; 0,1; 0,2 мм.

Кроме того, для сравнения известного способа с предлагаемым выполнялись те же операции на том же сырье и в тех же условиях, но без добавки измельченного угля в пульпу руда-гранулы перед выделением гранул грохочением. Качество хвостов в предлагаемом способе и известном способе было практически одинаково; содержание золота в хвостах в среднем 1,9 г/т. Это соответствует 70,8% извлечения золота в концентрат.

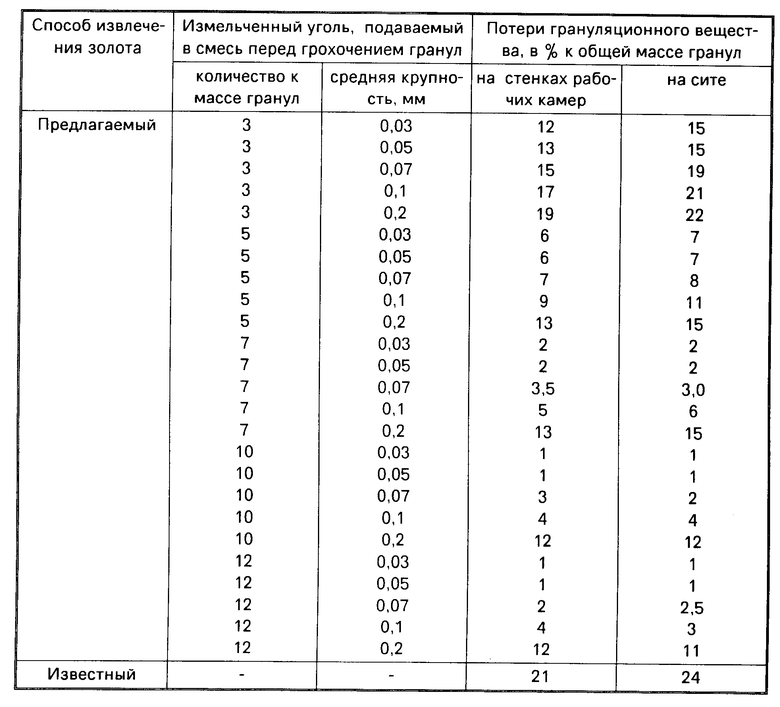

Однако, как следует из данных таблицы, в известном способе потери грануляционного вещества на стенках камер и на ситах в результате прилипания (залипания, омазучивания рабочих поверхностей) составило до 45% по массе гранул, тогда как в предлагаемом способе эти потери значительно ниже.

Анализ данных испытаний предлагаемого способа показал, что наиболее рациональными являются:

Крупность измельченного угля 0,05-0,1 мм и менее

Количество измельченного угля, в по массе гранул 5-10%

Хорошие результаты получены и при крупности угля менее 0,05 мм. Но энергозатраты на измельчение угля возрастают в зависимости от диаметра в третьей степени. Поэтому измельчение угля до крупности менее 0,05 мм неэкономично тем более, что при крупностях угля 0,03 и 0,05 мм получены практически идентичные данные.

Что касается верхней границы крупности угля, то как следует из полученных данных, нецелесообразно брать уголь крупностью более 0,1 мм, так как потери при этом гранулята резко возрастают. Это поясняется тем, что внешняя удельная поверхность угля Sуд при увеличении диаметра частичек угля d выше 0,1 мм резко уменьшается (кривая Sуд (d) в области 0,1 мм имеет перегиб) и частички крупностью более 0,1 мм не могут эффективно связывать масляный агент на поверхности гранулы.

По количеству подаваемого угля для армирования внешнего поверхностного слоя гранул наилучшие результаты получены при 5-12% угля от массы гранул. Но повышение доли угля выше 10% нецелесообразно, т.к. результаты при добавке угля 10% и 12% от массы гранул практически идентичны. Уменьшение доли угля менее 5% также нецелесообразно, т.к. такого количества угля не хватает для качественного армирования гранул.

Следовательно, целесообразные параметры составляют:

Крупность измельченного угля, мм <0,05-0,1 мм;

Количество измельченного угля, в к массе гранул 5-10%

Использование изобретения позволяет радикально снизить потери грануляционного вещества на рабочих поверхностях камер и сит и за счет этого повысить технологичность и производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ МАЛОСУЛЬФИДНЫХ РУД | 1992 |

|

RU2034064C1 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ОКИСЛЕННЫХ ЗОЛОТЫХ И СЕРЕБРЯНЫХ РУД | 1992 |

|

RU2044573C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ РУД | 1991 |

|

RU2013132C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2044083C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД И КОНЦЕНТРАТОВ | 1988 |

|

RU1593250C |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 1990 |

|

RU1743200C |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2033444C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2031157C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦОВИСТЫХ РУД, СОДЕРЖАЩИХ СЕРЕБРО | 1992 |

|

RU2009233C1 |

Использование: в обогащении полезных ископаемых, в частности извлечении золота из руд и россыпей. Сущность: золотосодержащую пульпу перемешивают с реагентами и углемасляными гранулами. Затем выделяют гранулы грохочением, сжигают и получают золотосодержащую золу. Золу плавят в слитки золота. В пульпу перед грохочением вводят 5 10% от массы гранул мелкодисперсного гидрофобного материала с размером частиц менее 0,05 - 0,1 мм, смесь перемешивают и затем подают на грохот. В качестве мелкодисперсного гидрофобного материала используют уголь непосредственно после его измельчения. Это позволяет существенно снизить потери грануляционного вещества на рабочих поверхностях камер и сит и за счет этого повысить технологичность и производительность процесса. 1 з. п. ф-лы, 1 табл.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| "Jnternational Mining", 1988, September, c.17-19. | |||

Авторы

Даты

1995-11-10—Публикация

1992-12-21—Подача