Изобретение относится к устройствам, предназначенным для обработки потока газа электрическим разрядом, и может быть использовано для промышленного получения озоно-воздушных и озоно-кислородных смесей.

Известно устройство [1] содержащее корпус, в котором размещены озонирующие элементы, представляющие собой систему из двух концентрических металлических труб, вставленных одна в другую и разделенных между собой диэлектрическим барьером.

Недостатком такой конструкции является подача газа вдоль камеры, что приводит к увеличению времени пребывания газа в активной зоне, его перегреву и разрушению образовавшегося в камере озона, и, следовательно, к снижению производительности реактора в расчете на 1 см2 поверхности активной зоны, невозможности наращивания концентрации озона в смеси и увеличению расхода электроэнергии.

Известно устройство [2] выбранное в качестве прототипа, содержащее плоские, охлаждаемые водой: наружный, проводящий электрод и внутренний, металлический. К поверхности наружного электрода, обращенной к внутреннему металлическому электроду, примыкает через контактный слой из силоксанового масла диэлектрический барьер из тонкого (толщиной 1,5 мм) стекла. Между стеклом и внутренним электродом образуется, при подаче на электроды напряжения, разрядная камера. Разрядные камеры собраны по принципу этажерки с последовательным прохождением через них газового потока. В результате воздействия разряда на газовый поток образуются озонные или другие смеси. Однако, в конструкции [2] сохранились главные недостатки коаксиальных озонаторов:

осевое прохождение газового потока с длительным (даже двойным) пребыванием газа в разряде;

система охлаждения высоковольтного внутреннего электрода и газа в зазоре через вывод тепла через стеклянные барьеры остается малоэффективной, не позволяющей реализовать преимущества плоской системы электродов, заключающиеся в том, что плоские электроды более технологичны для изготовления, при необходимости соблюдения малых зазоров между электродами в разрядной камере, меньшие габариты и масса в расчете на единицу получаемого озона, возможность наращивания концентрации озона в смеси за счет последовательного соединения разрядных камер.

Предлагаемое изобретение позволяет решить поставленную задачу. Техническим результатом, который может быть получен при осуществлении изобретения, является повышение эффективности образования озона за счет оптимизации его синтеза.

Указанная задача решается тем, что известный газоразрядный щелевой реактор для получения озоно-воздушных или озоно-кислородных смесей, содержащий внутренние и наружные охлаждаемые электроды, установленные с зазором друг к другу и разделенные диэлектрическим барьером, каналы подвода и отвода газа дополнительно снабжают водоохлаждаемыми крышками-теплообменниками, уплотненными по всему периметру наружного электрода и образующими совместно с ним камеру охлаждения подводимого и отводимого газа. Дополнительно на электродах выполнены канавки. Дополнительно выполнены в корпусе смотровые окна.

Существенным отличием предлагаемого устройства от прототипа является наличие новых элементов и связей, что обеспечивает новое качество, заключающееся в оптимизации процесса синтеза озона, которое, в свою очередь, возникает за счет минимизации времени нахождения газа в зоне разряда и увеличения эффективности охлаждения. Известные конструкции не дают возможности наращивать концентрацию озона в смеси в связи с возникновением перегрева и разрушения образовавшегося в камере озона. Предложенная конструкция, за счет оригинальной конструкции единичного модуля, которая предполагает чередование зоны разряда со свободным пространством, особой конструкцией электродов, эффективной системы охлаждения и возможности модульно-блочного исполнения позволяет выполнить поставленную задачу. Необходимо отметить, что появляющееся новое качество обусловлено наличием и взаимосвязью отличительных признаков, которые в силу этого являются существенными.

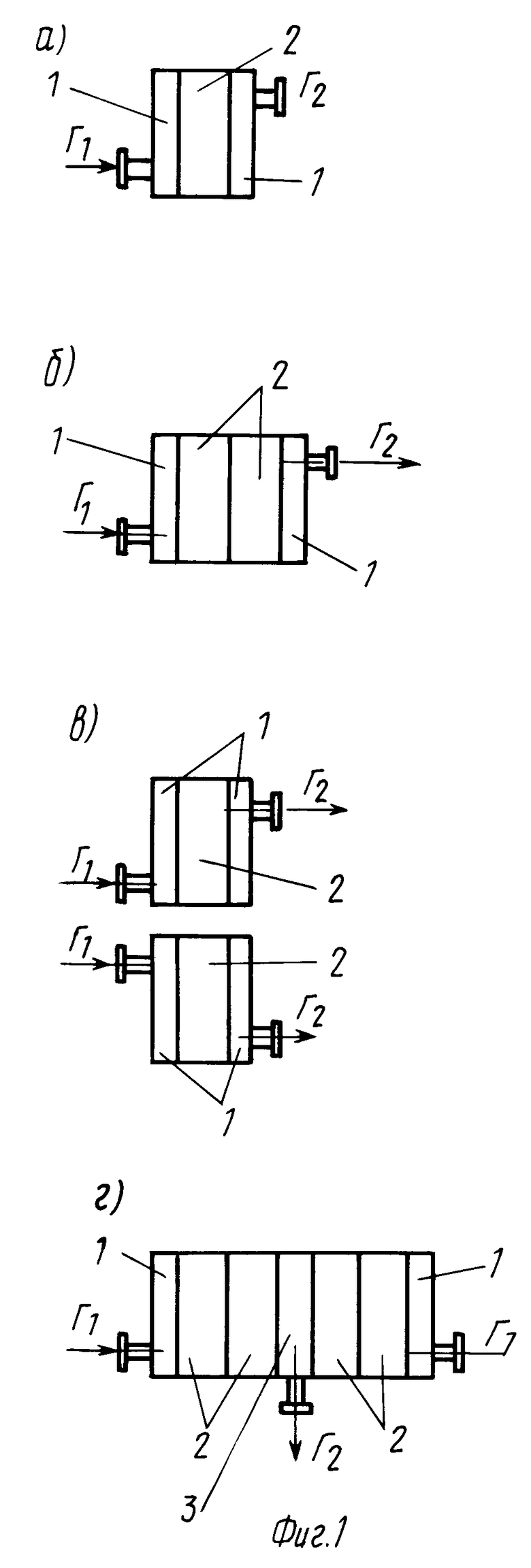

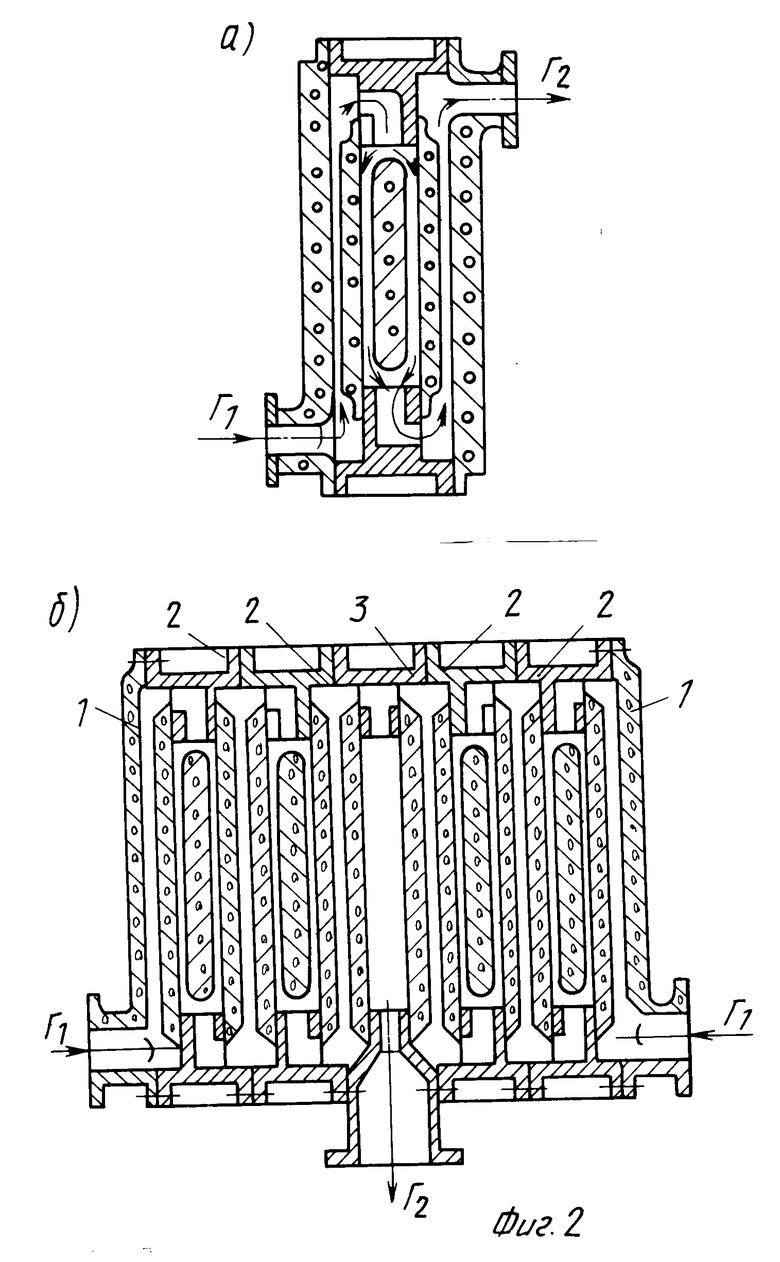

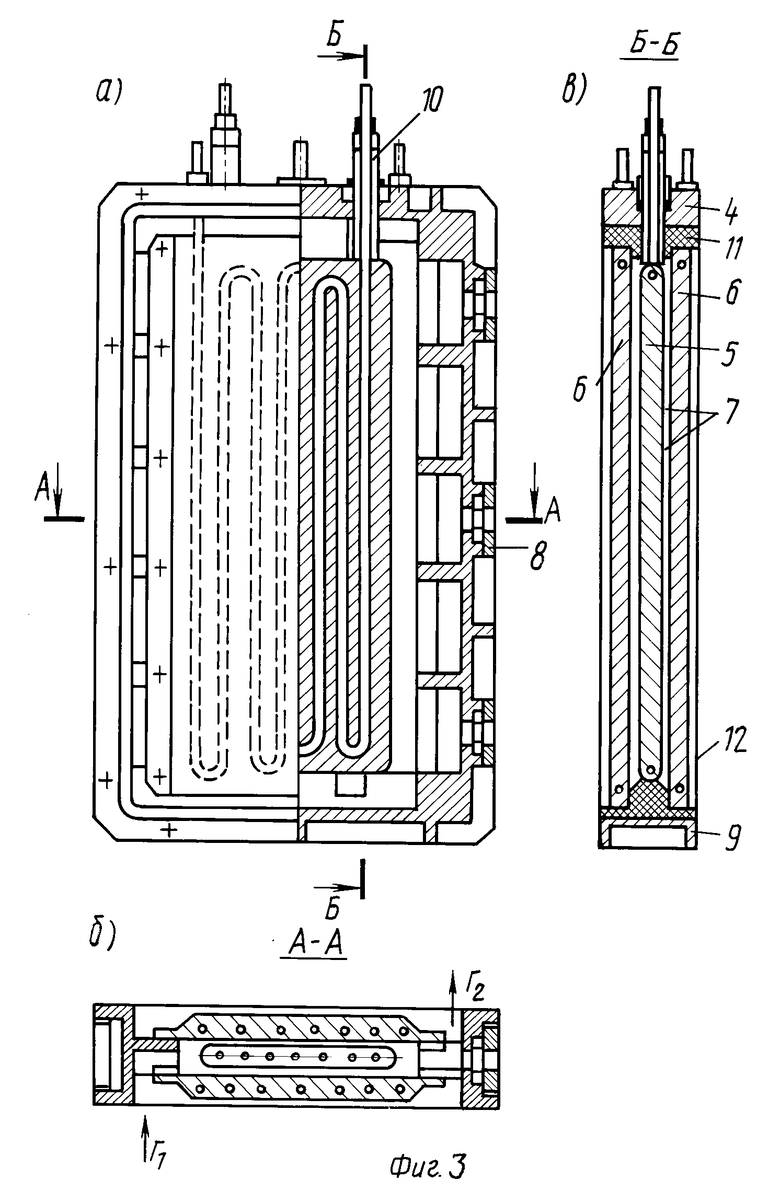

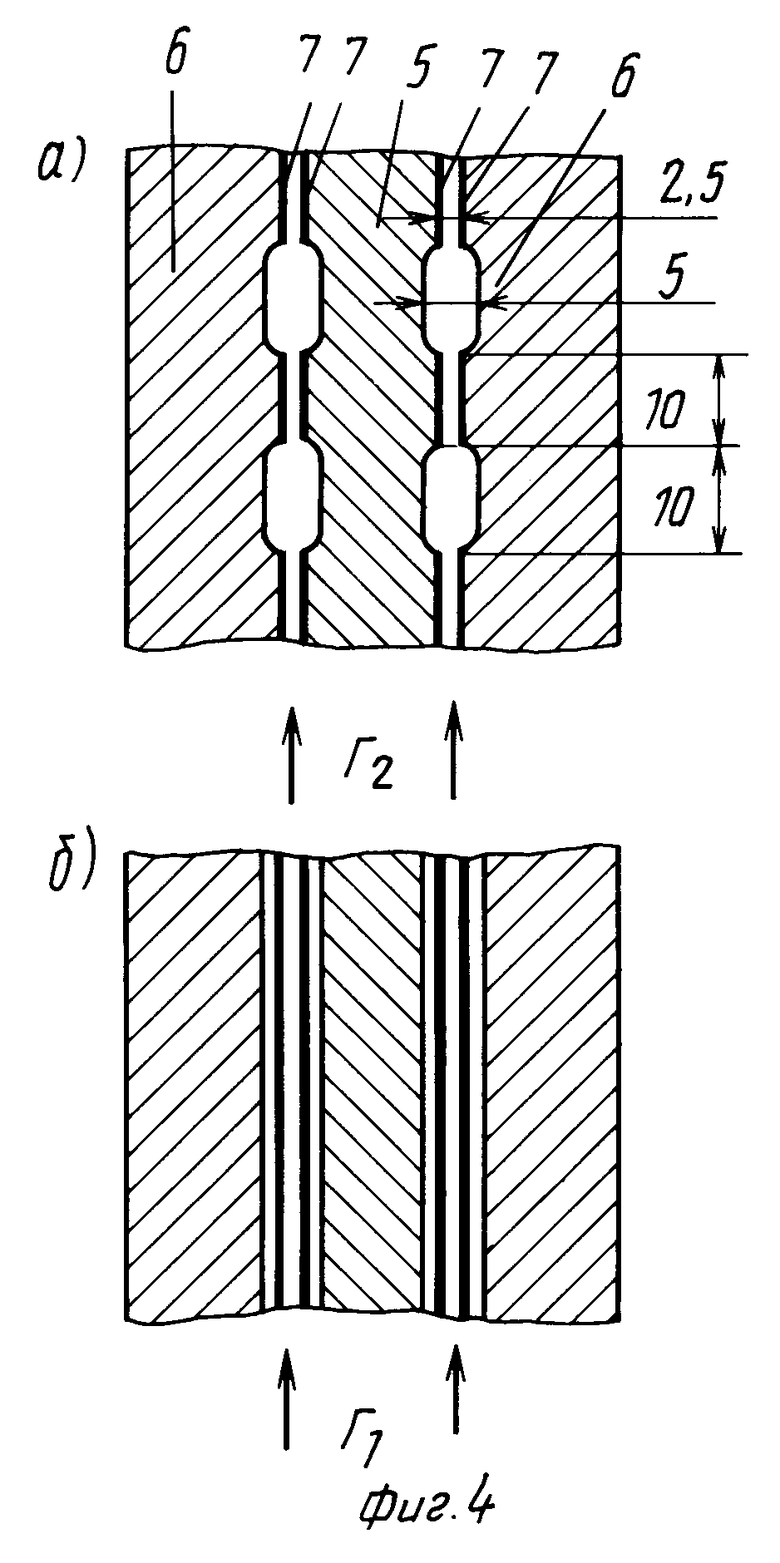

На фиг.1 изображены: а конструктивная схема единичного модуля; б последовательное соединение модулей, в параллельное соединение модулей; г параллельно-последовательное (Г1-Г1) и последовательно-параллельное (Г1-Г2); на фиг. 2: а устройство модуля, б поперечный разрез модуля; на фиг.3: а структура единичного модуля; б соединение модулей в блоки и озонаторные станции; в разрез Б-Б на фиг.3,а; на фиг.4: а профиль электродов, образующих разрядную камеру с чередованием выступов и впадин; б то же, вид сбоку.

В устройстве содержатся: водоохлаждаемая крышка- теплообменник 1; газоразрядный щелевой реактор 2, общий коллектор 3, корпус модуля 4, внутренний охлаждаемый электрод 5, наружные охлаждаемые электроды 6, диэлектрический барьер 7, смотровые окна в корпусе модуля 8, изоляторы 9, изолятор 10, уплотнение 11, трубка для подачи воды (или хладоагента) 12, камера охлаждения щель между 1 и 6, каналы подвода и отвода газа Г1, Г2.

Модуль газоразрядного щелевого реактора собирается из водоохлаждаемых крышек-теплообменников 1 и системы электродов 5, 6, образующих газоразрядную камеру 2, корпуса 4. Модули собираются в блоки и озонаторные станции посредством водоохлаждаемых крышек-теплообменников. Таким образом, только из трех элементов можно собрать озонаторы и озонаторные станции практически любой производительности. Этим достигается высокая технологичность и качество изготовления, удобство монтажа, эксплуатации, резервирования и расширение масштабов производства в условиях одной озонаторной станции.

Газоразрядная камера 2 образуется плоскими электродами 5, 6, расположенными с зазором 1,5 2 мм. На поверхности одного внутреннего 5 (высокопотенциального), возможно и на внешнем 6, наносится диэлектрический барьер 7; электроды, крышки, корпус модуля и коллектор изготовлены из материала с высокой теплопроводностью, например алюминиевого сплава, методом прецизионного литья с одновременной заливкой (медных, нержавеющей стали) трубок для подачи хладоагента (вода). Трубки земляного электрода 6 выводятся на боковую поверхность корпуса 4, а высокопотенциального электрода 5 через изолятор 10. В верхней и нижней частях предусмотрены изоляторы-вкладыши 9, 11, которые фиксируют и герметизируют зазор. На электродах сделаны специальные выступы и канавки (канавки по ширине не меньше ширины выступа). При этом диэлектрический барьер нанесен только на выступы. В корпусе 4 сделаны смотровые окна 8 для наблюдения за разрядом.

Модули собираются в блоки и озонаторные станции посредством крышек-теплообменников. Таким образом, только из трех элементов можно собирать озонаторы и озонаторные станции практически любой производительности. Устройство на примере блока (фиг.2) работает следующим образом.

Поток воздуха (газа) поступает через водоохлаждаемую крышку-теплообменник 1 в щель (камеру охлаждения), образуемую крышкой и земельным электродом, где охлаждается и через каналы в корпусе 4 попадает в две щели газоразрядной камеры, где под действием электрического разряда ионизируется с последующим образованием продукта, например, озона в виде озоно-воздушной или озоно-кислородной смеси. Дальше смесь попадает в щель, образуемую земельным электродом, первым и вторым модулем, где дополнительно охлаждается, и далее процесс повторяется до последнего модуля, из него через крышку-теплообменник выходит для реализации. Газовый поток может быть подан с двух сторон (фиг.2, б) и выведен через общий коллектор или наоборот.

Указанная задача решается модульно-блочным исполнением, особой конструкцией электродов и эффективной системой охлаждения. Модульно-блочная система (фиг. 1,2) позволяет из модулей (фиг.1, а, фиг.2,а), содержащих только два элемента, собрать озонаторы и озонаторные станции в оптимальные схемы для получения целесообразной и требуемой концентрации озона в смеси и производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНЫЙ ЩЕЛЕВОЙ РЕАКТОР | 1990 |

|

RU2006454C1 |

| Аэроионизатор | 1980 |

|

SU941277A1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1988 |

|

SU1534942A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЗОНА В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ | 2004 |

|

RU2275324C1 |

| ТРЕХФАЗНЫЙ ГЕНЕРАТОР ОЗОНА | 2005 |

|

RU2290365C1 |

| Газоразрядный щелевой реактор | 1973 |

|

SU566762A1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ПОЖАРА ГЕНЕРАТОРА ОЗОНА | 2007 |

|

RU2341448C1 |

| ОЗОНАТОР | 2008 |

|

RU2394756C1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ГЕНЕРАТОРА ОЗОНА ОТ ПОЖАРА | 2012 |

|

RU2543488C2 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1982 |

|

SU1103488A1 |

Использование: обработка потока газа электрическим разрядом для промышленного получения озоно-воздушных или озоно-кислородных смесей. Сущность изобретения: газоразрядный щелевой реактор для получения озоно-воздушных или озоно-кислородных смесей, содержащий внутренние и наружные охлаждаемые электроды, установленные с зазором друг к другу и разделенные диэлектрическим барьером, каналы подвода и отвода газа дополнительно снабжают водоохлаждаемыми крышками теплообменника, уплотненными по всему периметру наружного электрода и образующими совместно с ним камеру охлаждения подводимого и отводимого газа. Дополнительно на электродах выполнены канавки. Дополнительно выполнены в корпусе смотровые окна. 2 з. п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3247374, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1992-11-05—Подача