Изобретение относится к устройствам для обработки потока газа электрическим разрядом и может быть использовано для получения озоно-воздушной или озоно-кислородной смеси.

Известно устройство (1), содержащее корпус, в котором размещены озонирующие элементы, представляющие собой систему из двух концентрических металлических труб, вставленных одна в другую и разделенных меду собой диэлектрическим барьером. Недостатком данной конструкции является подача газа вдоль камеры, что приводит к увеличению времени пребывания газа в зоне разряда, его перегреву и терморазрушению образующегося озона и, как следствие, к увеличению энергозатрат на его синтез и снижению производительности устройства.

Известно устройство (2), выбранное за прототип, содержащее наружные электроды, выполненные в виде двух изогнутых пластин, охватывающих внутренние трубчатые электроды с диэлектрическим покрытием и постоянным газовым зазором. Поток газа поступает в зону разряда в направлении, перпендикулярном образующей внутреннего электрода. Между газоразрядными камерами предусмотрены камеры охлаждения газа, в которых установлены в шахматном порядке пластинчатые перегородки. Пластины охлаждаются водой, которая одновременно используется для охлаждения внешних электродов. Газ последовательно проходит через газоразрядные камеры и камеры охлаждения.

Жесткое сопряжение разрядных камер и камер охлаждения, устройство камер охлаждения и связанная система подачи охлаждающего агента к ним исключают возможность установления оптимальных условий для распределения мощности электрического разряда между разрядными камерами по причине изменения давления газа по цепочке. По этой причине при одинаковом напряжении на электродах разрядных камер отдельные из них могут быть перегружены по мощности, что приведет к терморазрушению озона или разряд может быть не возбужден (или погашен). Изготовление, эксплуатация и ремонт такого реактора затруднены.

Предлагаемое изобретение позволяет решить поставленные задачи и получить необходимый технический результат - увеличить производительность, технологичность изготовления, уменьшить энергетические затраты на синтез озона, упростить монтаж.

Для этого в газоразрядном щелевом реакторе для получения озоно-воздушной или озоно-кислородной смеси, состоящем из блока разрядных камер, включающих внутренние и наружные охлаждаемые электроды, установленные с зазором друг к другу и разделенные диэлектрическим барьером, и камеры охлаждения газа, разрядные камеры и камеры охлаждения выполнены в виде разъемных элементов и снабжены каждая индивидуальными средствами подачи охлаждающего агента, а блоки собирают путем присоединения разрядных камер к камерам охлаждения с одновременной герметизацией тракта прохождения газа. Дополнительно камеры охлаждения выполнены в виде теплообменника с разделенными полостями для прохода газа и охлаждающего агента и снабжены окнами, расположенными в плоскости щелей разрядной камеры.

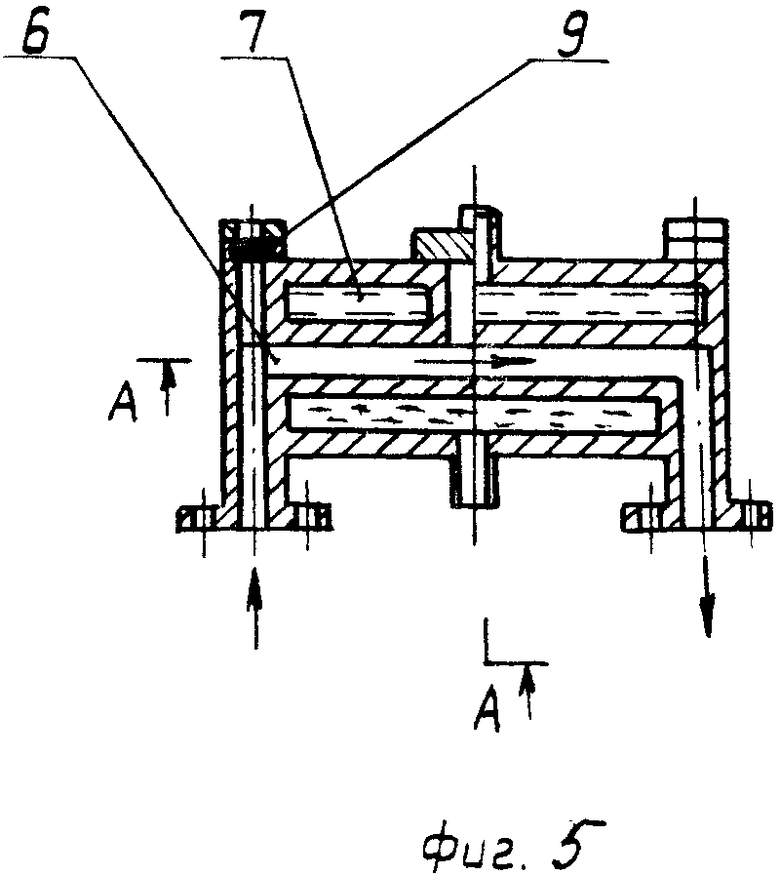

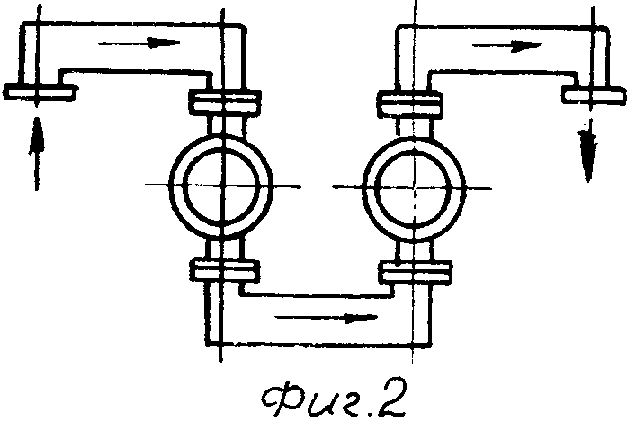

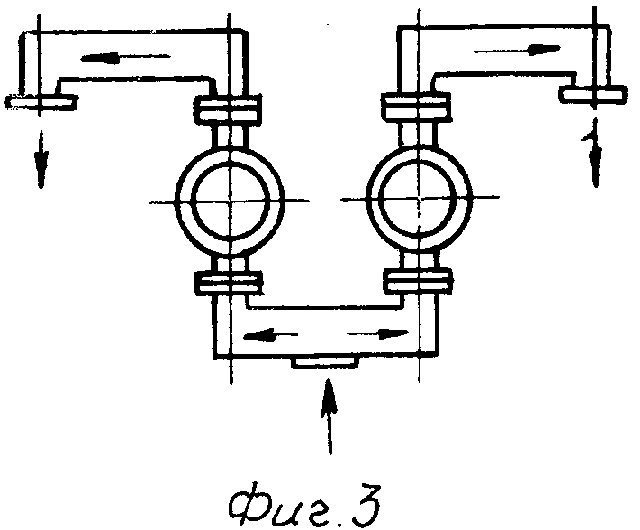

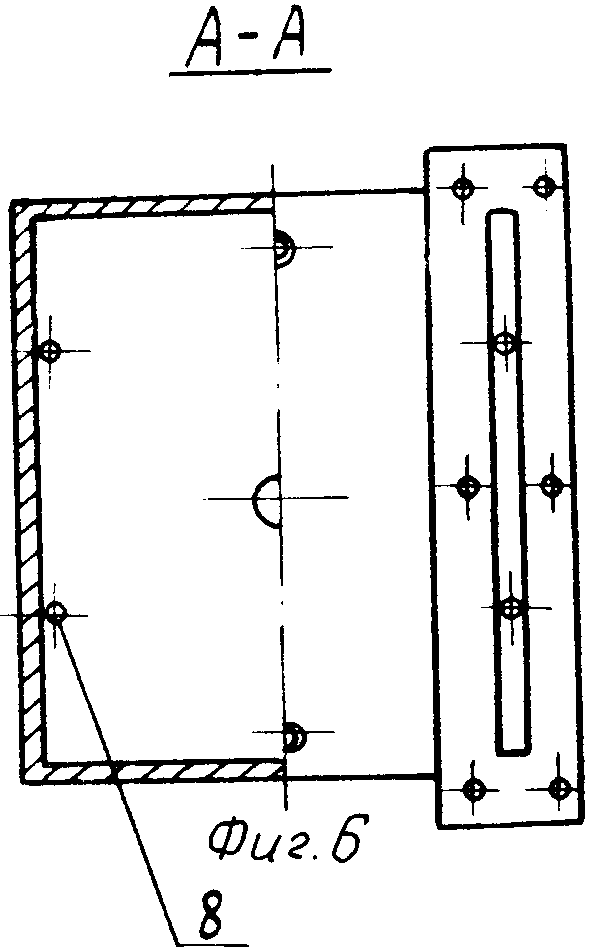

На фиг. 1 изображен единичный модуль; на фиг. 2 - последовательное соединение модулей; на фиг. 3 - параллельное соединение модулей; на фиг. 4 - газоразрядный реактор; на фиг. 5 - то же, поперечное сечение; на фиг. 6 - разрез А-А на фиг. 5.

Устройство состоит из отдельных модулей, каждый из которых собран из самостоятельных элементов: коллекторов 1, газоразрядной камеры 2, камеры 7 охлаждения, внутренний 3 и наружный 4 трубчатые охлаждаемые электроды, разделенные между собой диэлектрическим барьером 5, в наружном электроде выполнены две узкие прорези - щели 6, размещенные вдоль образующей электрода и разнесенные одна относительно другой на угол 180о, одна из щелей служит для входа газа в газоразрядную камеру, а другая - для выхода, поток газа огибает внутренний электрод по дугам окружности и выходит в камеру 7 охлаждения газа, которые снабжены индивидуальными средствами 8 подачи охлаждающего агента. Посредством фланца с отверстиями (8) камеры подсоединены к разрядным камерам, собирая их в блоки (станции) и герметизируя тракт прохождения газа. В стенках камер 7 охлаждения в плоскости щелей реактора выполнены смотровые окна 10 для наблюдения за разрядом в камерах (на чертеже не указаны). В камерах 7 могут быть установлены поглотители 9 озона.

Устройство работает следующим образом.

При подключении электродов 3, 4, разделенных диэлектрическим барьером 5, газоразрядной камеры 2 к источнику питания в ней возникает высокочастотный барьерный разряд.

Подлежащий обработке газ непрерывно и принудительно поступает через вводный коллектор 1 и щели 6 в газоразрядную камеру 2 (фиг. 3). Проходя через зону разряда, поток газа подвергается воздействию электрического разряда, в результате чего образуется смесь исходного ионизированного газа и образовавшегося продукта, например озона, если в качестве исходного газа взят кислород или воздух.

В процессе воздействия электрического разряда электроды и обрабатываемый газ разогреваются, что ведет к термическому разложению образовавшегося продукта. Для предотвращения этого процесса смесь исходного газа и образовавшегося продукта подвергают охлаждению в камере 7 охлаждения. Охладитель (фиг. 4) имеет внутреннюю полость для прохода газа, окруженную камерой, через которую проходит хладагент (вода). Расход воды регулируется в камере независимо от других охлаждаемых элементов. Охладители одновременно служат элементом соединения модулей. Например, при подаче воздуха ионизируется кислород с образованием на следующих станциях озона. Из разрядной камеры смесь воздуха, озона и ионизированных атомов кислорода через вторую щель поступает в холодильник для охлаждения, в следующую газоразрядную камеру и так далее до выхода из реактора. Изготовление электродов и холодильника из алюминия с самостоятельными системами охлаждения создает условия интенсивного отвода тепла от обрабатываемого газа и установления необходимой глубины его захолаживания. Наличие в камере охлаждения свободной полости для газа позволяет повысить концентрацию озона и его массу за счет синтеза ионизированных атомов кислорода в смеси, поступающей из разрядных камер, а также практически выровнять перепады давления по их цепочке:

Использование предлагаемого изобретения позволит:

1) повысить качество, технологичность и ремонтопригодность изготовления реактора, его надежность и условия эксплуатации, собирать мощные газоразрядные станции и постепенно ее наращивание посредством сборки из двух отдельных элементов: газоразрядных камер и камер охлаждения;

2) повысить эффективность и масштабы промышленного производства и применения озона в больших количествах. (56) 1. Авторское свидетельство СССР N 1520002, кл. C 01 B 13/11, 1989.

2. Авторское свидетельство СССР N 566769, кл. C 01 B 13/11, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ ЕМКОСТНЫЙ ПЛАЗМОТРОН | 1993 |

|

RU2027324C1 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ МЕТАЛЛИЧЕСКИХ ИНСТРУМЕНТОВ В ГАЗОВОМ ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ | 1991 |

|

RU2016582C1 |

| АППАРАТ ИСКУССТВЕННОГО КРОВООБРАЩЕНИЯ | 1990 |

|

RU2016583C1 |

| УЛЬТРАЗВУКОВОЙ ВЫСОКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ОЗВУЧИВАНИЯ ЖИДКОСТИ В ВАННЕ | 1991 |

|

RU2009720C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015911C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097192C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| ТРАНСФОРМАТОР | 1993 |

|

RU2093913C1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1068534A1 |

Использование: обработка потока газа электрическим разрядом для промышленного получения озона. Сущность изобретения: газоразрядный щелевой реактор собран в блок из единичных модулей, состоящих из самостоятельных элементов, разрядной камеры, камеры охлаждения газа и коллектора, причем камеры охлаждения газа вынесены из зоны разрядных камер и снабжены индивидуальными средствами подачи охлаждающего агента. Реактор для консервации озона может быть снабжен поглотителями, например алюмогелем или селикогелем, помещаемыми в камеры охлаждения газа. С целью обеспечения визуального контроля за процессом электрического разряда в камере камеры охлаждения газа могут быть снабжены окнами, размещенными в плоскости щелей реактора. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-01-30—Публикация

1990-10-16—Подача