Изобретение относится к интенсификации добычи углеводородов, конкретно касается способов обработки призабойной зоны эксплуатационной скважины при разработке месторождений путем вытеснения углеводородов водой и устройств для их осуществления.

Известен способ обработки призабойной зоны эксплуатационной скважины. заключающийся в том, что осуществляют прокачку жидкости по насосно-компрессорным трубам и межтрубному пространству и спуск насосно-компрессорных труб по мере снижения уровня песчаной пробки.

Известно устройство для обработки призабойной зоны эксплуатационной скважины, содержащее отрезок трубы со скорошенным концом, подсоединенный с помощью муфты к насосно-компрессорным трубам [1]

Известные способ и устройство позволяют очищать только ствол обратываемой эксплуатационной скважины без изменения состояния продуктивного пласта.

Известен способ обработки призабойной зоны эксплуатационной скважины заключающийся в том, что формируют упругие колебания в призабойной зоне эксплуатационной скважины при осуществлении прямой циркуляции жидкости по замкнутому контуру, ограниченному эксплуатационной скважиной.

Известно устройство для обработки призабойной зоны эксплуатационной скважины, содержащее корпус с муфтой для подсоединения к насосно-компрессорным трубам, размещенным в эксплуатационной скважине, по меньшей мере один источник упругих колебаний, размещенный в корпусе [2]

Известные способ и устройство не позволяют очищать от кольматирующих механических примесей поровые каналы неработающих углеводороднасыщенных пропластков и использовать продукты очистки в виде механических примесей для кольматирования работающих водонасыщенных пропластков.

В основу изобретения положена задача создания также способа для очистки призабойной зоны из эксплуатационных скважин и устройства для его осуществления, которые позволили бы очищать от кольматирующих механических примесей поровые каналы неработающих углеводороднасыщенных пропластков и использовать продукты очистки в виде механических примесей для кольматации работающих водонасыщенных пропластков, что позволяет повысить эффективность добычи углеводородов из продуктивного пласта.

Поставленная задача решается тем, что в способе обработки призабойной зоны эксплуатационной скважины, заключающемся в том, что формируют упругие колебания в призабойной зоне эксплуатационной скважины при осуществлении прямой циркуляции жидкости по замкнутому контуру, в пределах эксплуатационной скважины, упругие колебания формируют напротив неработающих углеводороднасыщенных пропластков продуктивного пласта призабойной зоны, затем изменяют направление циркуляции жидкости на обратное при поддержании давления жидкости эксплуатационной скважины в области призабойной зоны выше давления жидкости в продуктивном пласте призабойной зоны.

Целесообразно замерять частоту вибрации жидкости в работающей части продуктивного пласта, определять физическую проницаемость и пористость продуктивного пласта, устанавливать функциональную зависимость между частотой вибрации жидкости и отношением физической проницаемости к пористости по установленной функциональной зависимости находить частоту вибрации жидкости в неработающих углеводородонасыщенных пропластках, а частоту формируемых упругих колебаний принимать равной частоте вибрации жидкости в неработающих углеводородонасыщенных пропластках.

Предпочтительно функциональную зависимость между частотой вибрации жидкости и отношением физической проницаемости к пористости устанавливать в скважинах дренирующих вместе с обрабатываемой эксплуатационной скважиной один и тот же продуктивный пласт.

Целесообразно проводить гамма-каротаж разреза эксплуатационной скважины.

Поставленная задача решается тем, что в устройстве для обработки призабойной зоны эксплуатационной скважины, содержащем корпус с муфтой для подсоединения к насосно-компрессорным трубам, размещенным в эксплуатационной скважине, по меньшей мере один источник упругих колебаний, размещенный в корпусе, корпус выполнен в виде отрезков труб, соединенных между собой муфтами, число которых равно числу неработающих углеводородонасыщенных пропластков, а длина отрезков труб равна расстоянию между неработающими углеводородонасыщенными пропластками продуктивного пласта призабойной зоны, при этом источник упругих колебаний размещен по меньшей мере в одной муфте, а нижний отрезок трубы выполнен со скошенным концом и снабжен обратным клапаном, причем каждый источник упругих колебаний выполнен в виде корпуса, продольная ось которого расположена перпендикулярно продольной оси корпуса устройства, с вихревой камерой, сообщенной с полостями отрезков труб посредством входных тангенциальных каналов, и с выходными каналами, расположенными вдоль продольной оси корпуса источника с противоположных сторон от вихревой камеры, при этом каждый выходной канал выполнен в виде диффузора.

Возможно между вихревой камерой и одним из диффузоров размещать дополнительный диффузор.

Возможно между вихревой камерой и каждым диффузором размещать дополнительный диффузор.

Предпочтительно сопряжение диффузоров выполнять в виде части тора.

Целесообразно каждый входной тангенциальный канал выполнять в виде щели, продольная ось которой параллельнга продольной оси корпуса источника упругих колебаний.

Возможно длину отрезка трубы со скошенным концом выполнять равной расстоянию от нижнего неработающего углеводородонасыщенного пропластка до зумпфа эксплуатационной скважины.

Изобретение позволяет очищать продуктивный пласт призабойной зоны скважины и повысить коэффициент извлечения углеводородов из продуктивного пласта, сократить сроки разработки месторождения углеводородов за счет интенсификации процесса добычи, уменьшить объем попутно добываемой воды на единицу объема добываемых углеводородов, улучшить экологическую обстановку в районе месторождения за счет исключения из процесса химических реагентов.

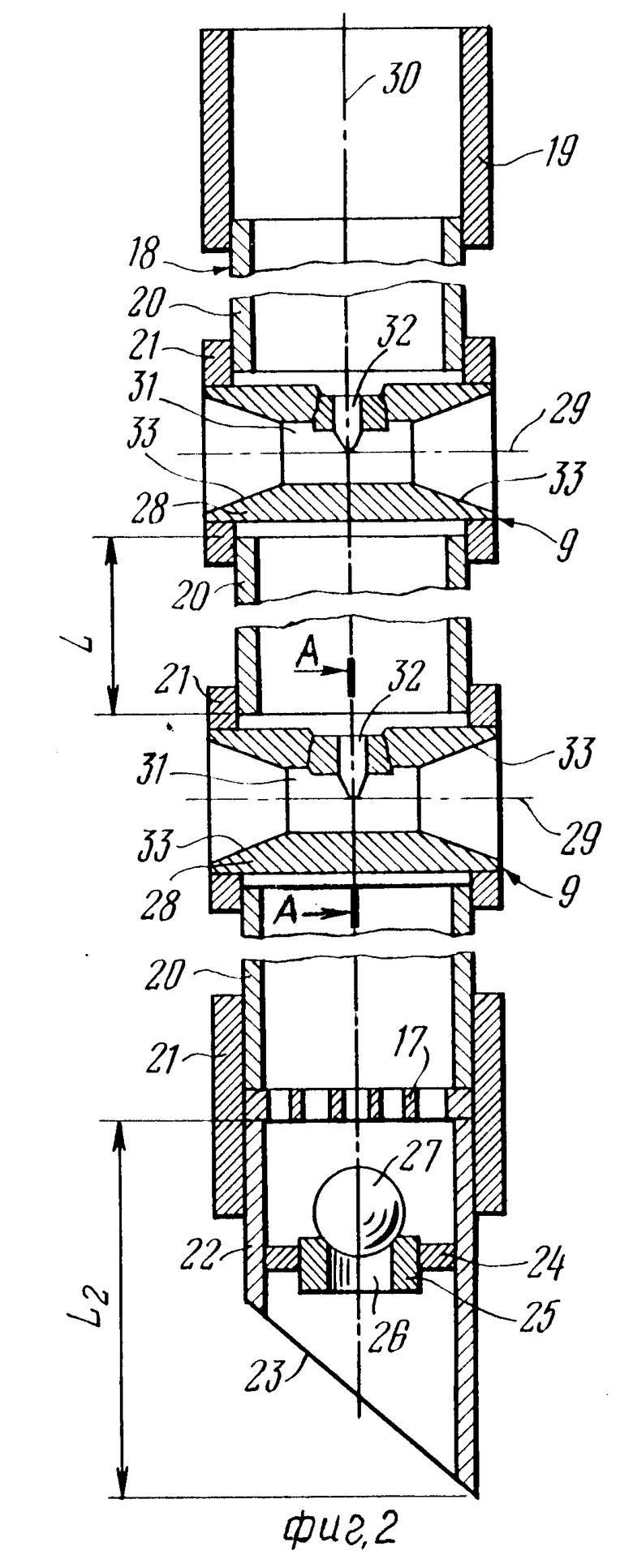

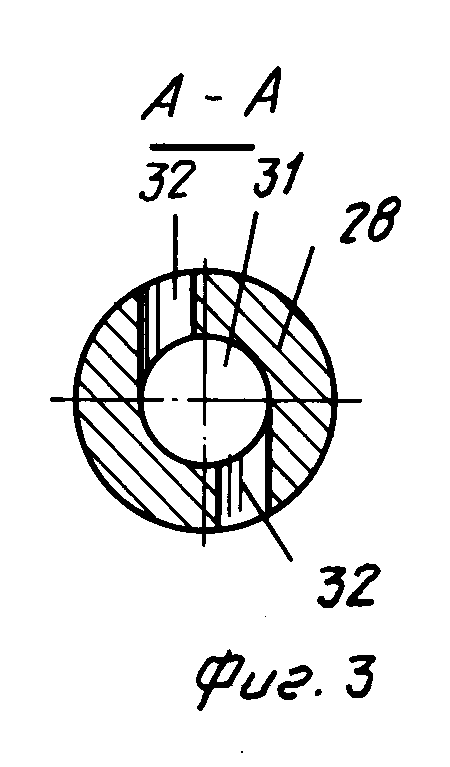

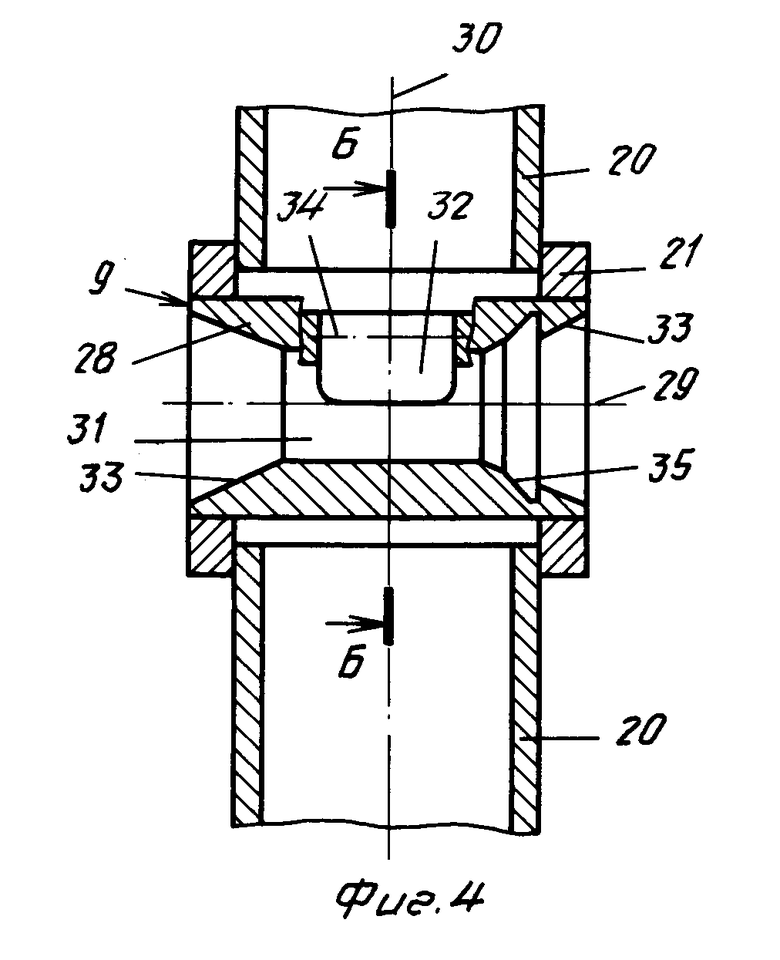

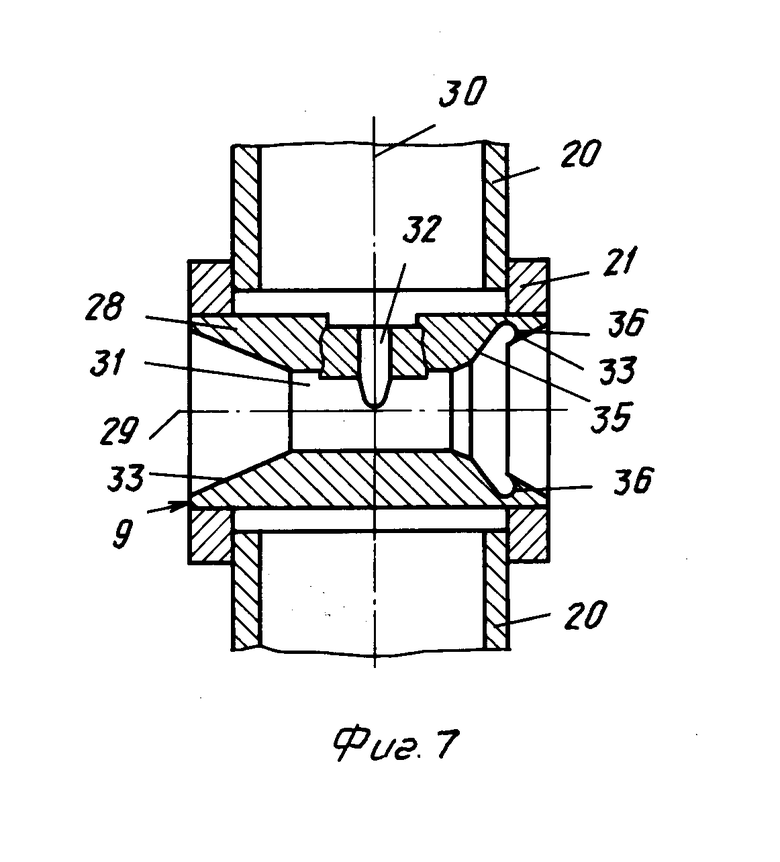

На фиг.1 изображена эксплуатационная скважина с размещенным в ней устройством для обработки призабойной зоны эксплуатационной скважины и схема продуктивного пласта, продольный разрез; на фиг.2 конструктивное выполнение устройства для обработки призабойной зоны эксплуатационной скважины, продольный разрез; на фиг.3 сечение по А-А на фиг.2; на фиг.4 источник упругих колебаний с одним дополнительным диффузором и входными тангенциальными каналами, выполненными в виде щели; на фиг.5 сечение по Б-Б на фиг.4; на фиг.6 источник упругих колебаний с двумя дополнительными диффузорами; на фиг.7 источник упругих колебаний с одним дополнительным диффузором и с сопряжением между диффузорами в виде части тора.

Способ обработки призабойной зоны эксплуатационной скважины заключается в следующем.

В эксплуатационной скважине 1 (фиг.1), соединяющей поверхность 2 Земли с продуктивным пластом 3, прилежащая часть которого к эксплуатационной скважине 1 в радиусе 4-5 м является призабойной зоной 4, формируют упругие колебания напротив неработающих углеводородонасыщенных пропластков 5 продуктивного пласта 3 призабойной зоны 4. Упругие колебания формируют в эксплуатационной скважине 1 только при прямой циркуляции жидкости по замкнутому контуру в направлении стрелки Аl, в пределах эксплуатационной скважины 1. Замкнутый контур движения жидкости ограничен обсадной колонной 6 и размещенной внутри нее колонной 7 насосно-компрессорных труб с образованием межтрубного пространства 8.

Таким образом, прямая циркуляция жидкости осуществляется по контуру, включающему полость колонны 7 насосно-компрессорных труб, источники 9 упругих колебаний, межтрубное пространство 8 и выкидные линии 10 межтрубного пространства, при этом устье эксплуатационной скважины 1 загерметизировано фланцами 11, 12.

Сообщение межтрубного пространства 8 эксплуатационной скважины 1 с продуктивным пластом 3 призабойной зоны 4 осуществляется посредством перфорационных отверстий 13.

В процессе формирования упругих колебаний при циркуляции жидкости происходит очищение наработающих углеводородонасыщенных пропластков 5. Одна часть продуктов очистки при этом оседает в зумпфе 14, другая часть продуктов очистки кольматирует работающие водонасыщенные пропластки 15, третья часть продуктов очистки поднимается на поверхность 2 Земли.

Время обработки эксплуатационной скважины 1 в режиме прямой циркуляции жидкости зависит от степени кольматации угдлеводородонасыщенных пропластков 5, статического давления в скважине 1, зависящего от глубины залегания продуктивного пласта 3, вязкости углеводородов, содержащихся в продуктивном пласте 3 и, как правило, на правтике соответствует нескольким часам. После завершения процесса очистки неработающих углеводородонасыщенных пропластков 5 и кольматации работающих водонасыщенных пропластков 15 в скважине 1 направление прокачки жидкости изменяют на противоположное. Для этого прекращают закачку жидкости в колонну 7 насосно-компрессорных труб и нагнетают жидкость в межтрубное пространство 8 в направлении, указанном стрелкой Вl.

Направление обратной циркуляции жидкости в эксплуатационной скважине 1 осуществляют по контуру, включающему выкидные линии 10, межтрубное пространство 8, обратный клапан 16, полость колонны 7 насосно-компрессорных труб.

В полости колонны 7 насосно-компрессорных труб между обратным клапаном 16 и источником 9 упругих волн размещена решетка 17.

Обратную циркуляцию жидкости осуществляют до тех пор, пока на поверхность 2 не будут вынесены все механические примеси, находящиеся в зумпфе 14 скважины 1, при этом давление жидкости в эксплуатационной скважине 1 в области призабойной зоны 4 поддерживают выше давления жидкости в продуктивном пласте 3 призабойной зоны 4. При таком соотношени давлений обеспечивается повышение степени кольматации водонасыщенных пропластков 15 продуктами очистки, которыми были закольматированы водонасыщенные пропластки 15 при прямой циркуляции жидкости.

Таким образом, способ обработки призабойной зоны эксплуатационной скважины позволяет очищать от кольматирующих механических примесей поровые каналы неработающих углеводородонасыщенных пропластков 5 и использовать продукты очистки в виде механических примесей для кольматации работающих водонасыщенных пропластков.

Для более эффективной очистки неработающих углеводородонасыщенных пропластков 5 обработку осуществляют в резонансном режиме. Для этого замеряют частоту вибрации жидкости в работающей части продуктивного пласта 3, определяют физическую проницаемость и пористость продуктивного пласта, устанавливают функциональную зависимость между частотой вибрации жидкости и отношением физической проницаемости к пористости, находят по установленной функциональной зависимости частоту вибрации жидкости в неработающих углеводородонасыщенных пропластках 5, а частоту формируемых упругих колебаний принимают равной частоте вибрации жидкости в неработающих углеводородонасыщенных пропластках 5.

В том случае, когда намеченная под обработку эксплуатационная скважина не доступна для геофизических исследований, функциональную зависимость между частотой вибрации жидкости и отношением физической проницаемости к пористости устанавливают в дренирующих вместе с обрабатываемой эксплуатационной скважиной 1 один и тот же продуктивный пласт 3.

Для обеспечения более эффективной обработки выбранных зон неработающих углеводородонасыщенных пропластков 5 проводят гамма-каротаж разреза эксплуатационной скважины 1.

Способ осуществляется с помощью устройства содержащего корпус 18 (фиг.2) с муфтой 19 для подсоединения к колонне 7 (фиг.1) насосно-компрессорных труб, размещенным в эксплуатационной скважине 1. Корпус 18 выполнен в виде отрезков 20 труб, соединенных между собой муфтами 21, число которых равно числу неработающих углеводородонасыщенных пропластков 5. Длина отрезков 20 (фиг. 2) труб равна расстоянию между неработающими углеводородонасыщенными пропластками 5 (фиг.1) продуктивного пласта 3 призабойной зоны 4.

В примеденном примере реализации способа две муфты 21 снабжены источниками 9 упругих волн, а нижний отрезок 22 трубы выполнен со скошенным концом 23 и снабжен обратным клапаном 16 (фиг.1), представляющим перегородку 24 (фиг. 2) с посадочным седлом 25, имеющим центральный канал 26, перекрываемый с помощью шара 27 при прямой циркуляции жидкости и открывающий этот канал при обратной циркуляции жидкости. Решетка 17 ограничивает перемещение шара 27 в полости отрезка трубы 22 при обратной циркуляции.

Длина отрезка 22 трубы со скошенным концом 23 выполнена равной расстоянию от нижнего неработающего углеводородонасыщенного пропластка 5 (фиг.1) до зумпфа 14 эксплуатационной скважины 1.

Каждый источник 9 упругих колебаний выполнен в виде корпуса 28, продольная ось 29 которого расположена перпендикулярно продольной оси 30 корпуса устройства, с вихревой камерой 31, сообщенной с полостями отрезков 20 труб посредством входных тангенциальных каналов 32, и с выходными каналами, расположенными с противоположных сторон от вихревой камеры 31. Каждый выходной канал выполнен в виде диффузора 33.

На фиг. 3 изображен корпус 28 с вихревой камерой 31 и входными тангенциальными каналами 32.

На фиг.4 изображены два отрезка 20 труб, соединенных муфтой 21 размещенным в ней источником 9 упругих волн, выполненным в виде корпуса 28, продольная ось 29 которого перпендикулярна продольной оси 30 корпуса устройства. В корпусе 28 выполнены вихревая камера 31, соединенная с полостью отрезков 20 труб посредством входных тангенциальных каналов 32, выполненных в виде щели, продольная ось 34 которой параллельна продольной оси 29, и выходные каналы в виде диффузоров 33. Один из выходных каналов имеет дополнительный диффузор 35, размещенный между вихревой камерой 31 и диффузором 33.

На фиг. 5 изображен корпус 28 с вихревой камерой 31 и входными тангенциальными каналами, выполненными в виде щели. Возможен вариант вычисления источника 9 (фиг.1) упругих волн, согласно которому между вихревой камерой 31 (фиг.6) и каждым диффузором 33 размещен дополнительный диффузор 35. Сопряжение диффузоров 33 и 35 может быть выполнено в виде части тора 36 (фиг. 7).

Устройство для обработки призабойной части эксплуатационной скважины работает следующим образом. В эксплуатационную скважину 1 (фиг.1) опускают патентуемое устройство на колонне 7 насосно-компрессорных труб до установки этого устройства в зоне 13 перфорации. При этом источники 9 упругих колебаний размещают напротив неработающих углеводороднасыщенных пропластков 5. Для этого корпус 18 (фиг.2) содержит отрезки 20 труб, соединенных между собой муфтами 21, снабженных источниками 9 упругих колебаний, число муфт 21 равно числу неработающих углеводороднасыщенных пропластков 5 (фиг.1), а длина L (фиг. 2) отрезков 20 труб между соседними муфтами 21 с источниками 9 равна расстоянию L1 (фиг.1) между неработающими углеводороднасыщенными пропластками 5 продуктивного пласта 3 призабойной зоны 4. Производят герметизацию скважины 1 с помощью фланцев 11, 12, осушествляют прямую циркуляцию жидкости в направлении стрелки Аl при этом обратный клапан 16 закрыт и весь поток жидкости прокачивается через источники 9 упругих волн в межтрубное пространство 8.

При прокачке жидкости через тангенциальные каналы 32 (фиг.2) каждого источника 9 упругих колебаний возникает вихревое движение потока этой жидкости в камере 31 с понижением давления в камере 31 до значения, меньшего величины давления насыщенных паров жидкости. Вследствие этого в каждой вихревой камере 31 образуется парогазовая кавитационная каверна, которая совершает автоколебания, приводящие к отрыву от нее парогазовых пузырьков, которые переносятся потоком жидкости в область повышенного давления выходные каналы-диффузоры 33. В этих каналах-диффузорах 33 происходит разрушение пузырьков с образованием колебаний давления в прокачиваемой через источник 9 жидкости. Процесс разрушения пузырьков аналогичен процессу микровзрыва и носит периодический характер, образуя упругие колебания. частота упругих колебаний определяется частотой отрыва парогазовых пузырьков от каверны и их разрушением в зонах повышенного давления, а амплитуда определяется геометрическими размерами пузырьков.

На частоту и амплитуду формируемых упругих волн также оказывают влияние такие факторы, как физико-химические свойства прокачиваемой жидкости, конструкция скважины 1 (фиг.1), а также глубина залегания продуктивного пласта 3 от поверхности 2 Земли. Поэтому настройка источников 9 упругих волн на необходимую частоту производится индивидуально в каждом конкретном случае.

Упругие колебания, формируемые напротив неработающих углеводородонасыщенных пропластков 5 оказывают знакопеременные нагрузки на эти пропластки 5, снижая силы сцепления механических примесей с поровыми каналами пропластков 5. В результате этого происходит интенсивная очистка неработающих углеводороднасыщенных пропластков 5 от кольматирующих механических примесей, одна часть которых выносится потоком жидкости при прямой циркуляции жидкости на поверхность 2 Земли, другая оседает в зумпфе 14 скважины 1, а третья часть механических примесей кольматирует работающие водонасыщенные пропластки 15. Кольматация пропластков 15 осуществляется при помощи давления в межтрубном пространстве 8, а также воздействием упругих колебаний при их распространении от источников 9 по межтрубному пространству 8. Так как мощность упругих колебаний при удалении от источников 9 снижается вследствие затухания, то упругие колебания не позволяют осуществлять вынос механических примесей из водонасыщенных пропластков 15.

Как установлено из практики, через 3-4 ч процессы очистки углеводородонасыщенных пропластков 5 от кольматирующих механических примесей и кольматации водонасыщенных пропластков 15 практически завершается.

Далее изменяют направление циркуляции жидкости в направлении стрелки В, при этом давление в межтрубном пространстве 8 эксплуатационной скважины 1 в зоне 13 перфорации поддерживают выше давления жидкости в продуктивном пласте 3 призабойной зоны 4. В резуцльтате открывается обратный клапан 16 и основной поток жидкости через решетку 17 и полость колонны 7 насосно-компрессорных труб поступает на поверхность 2 Земли, причемм этот основной поток не поступает через тангенциальные каналы 32 в вихревые камеры 31 (фиг.2) источников 9 упругих колебаний и при этом не образуется кавитационная каверна в вихревой камере 31 и не формируются упругие колебания.

С потоком жидкости при обратной циркуляции из зумпфа 14 (фиг.1) эксплуатационной скважины 1 выносится часть продуктов очистки, поступившая в зумпф 14 при очистке углеводородонасыщенных пропластков 5.

На практике для повышения эффективности обработки возможно многократное чередование прямой и обратной циркуляции жидкости.

Для обеспечения наиболее полного выноса механических частиц из зумпфа 14 скважин 1 длина L2 (фиг.2) отрезка 22 трубы со скошенным концом 23 выбирают равной расстоянию L3 (фиг.1) от нижнего неработающего углеводородонасыщенного пропластка 5 до зумпфа 14 эксплуатационной скважины 1.

Поддержание давления в межтрубном пространстве 8 в зоне 13 перфорации выше давления жидкости в продуктивном пласте 3 призабойной зоны 4 позволяет повысить эффективность кольматации водонасыщенных пропластков 15 продуктами очистки углеводородонасыщенных пропластков 5.

Как следует из практики, время обратной циркуляции составляет 20-30 минут.

Таким образом, способ обработки призабойной зоны эксплуатационной скважины и реализующее его устройство позволяют очищать от кольматирующих механических примесей поровые каналы неработающих углеводородонасыщенных пропластков 5 и использовать продукты очистки в виде механических примесей для кольматации работающих водонасыщенных пропластков 15.

Для обеспечения более эффективной обработки призабойной зоны 4 эксплуатационной скважины 1 возможно проведение этой обработки в резонансном режиме, возникающим при совпадении частоты вибрации жидкости в источниках 9 с частотой вибрации жидкости в порах тех пропластков 5, напротив которых они установлены. Для этого в работающую скважину 1 опускают шумомер (не показан) и замеряют частоту вибрации жидкости в рабочеющей части продуктивного пласта 3 призабойной зоны 4. По результатам геофизических исследований, ранее полученных при бурении скважины 1, определяют физическую проницаемость и пористость продуктивного пласта, устанавливают функциональную зависимость между частотой вибрации жидкости и отношением физической проницаемости к пористости. Находят по установленной функциональной зависимости частоту вибрации жидкости в неработающих углеводородонасыщенных пропластках 5. В том случае, когда намеченные под обработку скважины недоступны для глубинных исследований, описанные выше операции по определению функциональной зависимости выполняют в скважинах, дренирующих вместе с намеченной одну и ту же залежь и приспобленных для проведения глубинных замеров. После определения частоты вибрации жидкости в неработающих углеводородонасыщенных пропластках 5 скважину 1 глушат.

Далее производят установку устройства в скважину 1 таким образом, чтобы источники 9 располагались напротив неработающих углеводородонасыщенных пропластков 5, и осуществляют прямую циркуляцию жидкости с формированием упругих колебаний. При этом величину частоты вибрации жидкости, создаваемой источниками 9, устанавливают равной частоте вибраций жидкости в тех неработающих углеводородонасыщенных пропластках 5, напротив которых устанавливают источники 9, чем и обеспечивается резонансный режим обработки скважины 1. Возможны контроль частоты упругих колебаний источников 9 с помощью шумомеров (не показаны) и точная настройка этих источников 9 на резонансную частоту, изменением расхода жидкости при прямой циркуляции.

Для повышения точности установки источников 9 напротив неработающих углеводородонасыщенных пропластков 5 опрускают эти источники в зону 13 перфорации на колонне 7 насосно-компрессорных труб. В процессе спуска источников 9 осуществляют промер длины колонны 7 насосно-компрессорных труб. В момент достижения источниками 9 зоны 13 перфорации скважины 1 спуск колонны 7 насосно-компрессорных труб прекращают. В полость колонны 7 насосно-компрессорных труб спускают глубинный прибор с гамма-датчиком (не показан) до его упора в верхний источник 9. Проводят гамма-каротаж. Сравнивают полученные результаты с результатами гамма-каротажа разреза скважины 1 и определяют по нему расстояние от верхнего источника 9 до верхнего неработающего углеводородонасыщенного пропластка 5. Извлекают глубинный прибор из скважины 1. Поднимают или опускают колонну 7 насосно-компрессорных труб на величину расстояния от верхнего источника 9 до верхнего неработающего углеводородонасыщенного пропластка 5. В результате проведения описанных операций источники 9 оказываются установленными строго напротив неработающих углеводородонасыщенных пропластков 5.

Выполнение выходных каналов в виде диффузоров 33 (фиг.2) позволяет создать область повышенного давления после вихревой камеры 31 при прямой циркуляции жидкости.

Использование дополнительного диффуза 34 (фиг.4) только в одном выходном канале позволяет организовать скачкообразное увеличение давления в выбранной зоне выходного канала, приводящее к повышению амплитуды упругих колебаний, а также к изменению частоты разрушения парогазовых пузырьков. Наличие различных частот на противоположных концах вихревой камеры 31 позволяет расширить спектр частот упругих волн, что приводит к возможности обработки в резонансном режиме продуктивных пластов призабойной зоны с изменяющимися в широких пределах пористостью и проницаемостью.

Использование дополнительных диффузоров 35 (фиг.6) в каждом выходном канале позволяет существенно изменять амплитуду упругих колебаний и тем самым управлять мощностью этих колебаний за счет создания локальных зон повышенного давления жидкости в выходных каналах.

Сопряжение диффузоров 33 и 35 в виде части тора 36 (фиг.7) приводит к созданию полости части тора вихревого движения жидкости и возбуждению дополнительных упругих колебаний, при этом вихревое движение жидкости в выходных каналах облегчает отрыв пузырьков от парогазовой кавитационной камеры и тем самым способствует повышению очистки призабойной зоны эксплуатационной скважины.

Выполнение каждого входного тангенциального канала 32 (фиг.4) в виде щели создает более благоприятные условия для организации вихревого движения жидкости в вихревой камере 31 и образования парогазовой кавитационной каверны.

В результате обработки призабойной зоны эксплуатационной скважины при использовании патентуемого способа обработки призабойной зоны эксплуатационной скважины и устройства для его осуществления достигаются следующие положительные качества:

повышается эффективность обработки за счет очистки неработающих углеводородонасыщенных пропластков и одновременной кольматации продуктами очистки работающих водонасыщенных пропластков. При этом происходит интенсивное выравнивание профиля притока (поглощения) флюида эксплуатационных скважин. В результате выравнивания профиля притока (поглощения) флюида повышается углеводородоотдача пласта. При благоприятном сочетании структуры текущих запасов пласта повышение углеводороотдачи в зоне дренирования скважины достигает 70%

достигается очистка обсадной колонны скважины и повышается эффективность кольматации работающих водонасыщенных пропластков;

повышается эффективность очистки неработающих углеводородонасыщенных пропластков за счет создания резонансных явлений и управлением процессом образования упругих колебаний (их частоты и амплитуды);

повышается точность установки источников упругих колебаний за счет исключения погрешности промера насосно-компрессорных труб. Промысловые исследования в этой области подтвердили, что источники упругих колебаний могут быть установлены предложенным способом с точностью до нескольких сантиметров;

обеспечивается эффективный вынос продуктов очистки, скопившихся в зумпфе скважины, в процессе обратной прокачки жидкости и тем самым исключается возможность прихвата устройства этими продуктами очистки.

Таким образом повышается эффективность добычи углеводородов из продуктивного пласта.

Изобретение может быть применено в нефтегазовой, геологической промышленности для интенсификации процессов добычи углеводородов из эксплуатационных скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ БУРОВЫХ СКВАЖИН | 1992 |

|

RU2047746C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1991 |

|

RU2015749C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ УГЛЕВОДОРОДОВ | 2003 |

|

RU2244811C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА ИЛИ ГАЗОПРИТОКА ИЛИ ЗОН ПОГЛОЩЕНИЯ | 2002 |

|

RU2228437C2 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2004 |

|

RU2258803C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175058C2 |

| СПОСОБ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2075596C1 |

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ПОЛИЧАСТОТНОЙ ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА И ГЕНЕРАТОР КОЛЕБАНИЙ РАСХОДА ДЛЯ НЕГО | 2014 |

|

RU2574651C1 |

| СПОСОБ ОБРАБОТКИ И ОЧИСТКИ СКВАЖИНЫ И ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1994 |

|

RU2111348C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2020 |

|

RU2734892C1 |

Использование: для обработки призабойной зоны скважины при разработке месторождений путем вытеснения углеводородов водой и устройств для их осуществления. Сущность изобретения: напротив нерабочих пропластков продуктивного пласта призабойной зоны формируют упругие колебания при прямой циркуляции жидкости в эксплуатационной скважине, затем изменяют направление циркуляции жидкости на обратное при обеспечении давления жидкости в области призабойной зоны выше давления жидкости в продуктивном пласте призабойной зоны. Корпус устройства для обработки призабойной зоны выполнен в виде отрезков труб, соединенных между собой муфтами. По меньшей мере одна из муфт снабжена источником упругих колебаний. Вихревая камера источника сообщена с полостями отрезков труб и с диффузорами, расположенными в направлении продольной оси корпуса источника и с противоположных сторон вихревой камеры. 2 с. и 6 з. п. ф-лы, 7 ил.

| Гадиев С.М | |||

| Использование вибрации в добыче нефти | |||

| М.: Недра, с.117-120. |

Авторы

Даты

1995-11-10—Публикация

1991-10-04—Подача