Группа изобретений относится к нефтегазодобывающей промышленности, а также к технике генерации упругих колебаний. Устройства могут быть использованы в качестве скважинного оборудования для очистки призабойной зоны нефтегазосодержащих пластов от кольматирующих материалов при освоении, реанимации и повышении продуктивности скважин, для поличастотного волнового воздействия на пласты с целью увеличения нефтеотдачи, а также для обработок водозаборных скважин, в горной промышленности для инициирования и интенсификации скважинной гидродобычи полезных ископаемых, в частности для подземного выщелачивания, гидродобычи сыпучих руд. Для достижения наибольшей эффективности обработки призабойной зоны пласта (ПЗП) целесообразно сочетать работу оборудования с закачкой химических реагентов. Предлагаемые гидродинамические генераторы релаксационных автоколебаний расхода также могут быть использованы для приготовления мелкодисперсных эмульсий или пенных систем повышенной стойкости, например, в химической и пищевой промышленности, во флотационных горнообогатительных процессах, водонефтяных эмульсий для глушения скважин, в различных технологических процессах, требующих интенсивных колебаний расхода и давления жидкости, в акустико-океанологических исследованиях благодаря низкой частоте колебаний.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю из сведений, ставших общедоступными до даты приоритета изобретения, технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков.

Известно устройство, предназначенное для добычи нефти, освоения продуктивных горизонтов и очистки призабойной зоны (патент РФ 2084705, кл. F04F 5/00, опубл. в БИ №20, 1997 г.), состоящее из струйного насоса, помещенного с пакером на колонне труб, ответвительной фильтр-муфты, гидродинамического излучателя, установленного под пакером на колонне труб, имеющего гидравлическую связь с напорной магистралью через клапан-реле дифференциального давления.

Недостатками известного изобретения являются низкая эффективность обработки слабопродуктивных скважин, вскрывающих низкопроницаемые, сильно загрязненные в призабойной зоне, коллектора, ослабление эффективности для глубоких скважин, связанное с необходимостью использования мощных насосных агрегатов, существенные затруднения при сочетании работы оборудования с процессами реагентных обработок пласта, обусловленные техническими ограничениями по допустимому давлению на эксплуатационную колонну.

Известен также гидродинамический генератор колебаний (патент РФ 2087756, опубл. БИ №23, 20.08.1997 г.), содержащий корпус, размещенную в нем проточную камеру с каналами закрутки и основным соплом, центральное тело, установленное в проточной камере с зазором относительно ее боковой стенки, напорную магистраль, соединенную с каналами закрутки, и дополнительную магистраль, подсоединенную к напорной магистрали через ограничитель расхода и сообщенную с основным соплом через зазор между центральным телом и стенкой проточной камеры.

Недостатком известного генератора является низкая эффективность его работы, связанная с большими потерями на вязкостное трение рабочей жидкости в проточных каналах и с ограниченным ее расходом при приемлемых габаритах устройства.

Известен также способ генерирования колебаний жидкостного потока и гидродинамический генератор колебаний по патенту РФ 2296894, кл. F15B 21/12, В06В 1/18, по заявке 2005104558/06, 21.02.2005, опубл. 10.04.2007 г. Согласно этому изобретению жидкость под давлением закручивают, создают не менее двух противоположно направленных вихрей, образованных закрученными жидкостными потоками с одинаковым давлением подачи, при этом закрученные жидкостные потоки разделяют промежуточным соплом центробежной форсунки и один из них связывают с полостью с регулируемой упругостью, а другой - с выходным соплом. Гидродинамический генератор колебаний содержит корпус с вихревой камерой, каналы закрутки, выходное сопло, напорную магистраль, соединенную с каналами закрутки, и установленное в вихревой камере с зазором относительно боковой стенки центральное тело, полость с регулируемой упругостью. Зазор соединен с промежуточным соплом центробежной форсунки, имеющей каналы закрутки противоположной ориентации каналам выходного сопла и сообщенной с полостью с регулируемой упругостью.

По мнению автора, "благодаря введению промежуточного сопла центробежной форсунки в полости с регулируемой упругостью повышается давление, создаваемое жидкостным вихрем в вихревой камере, который дополнительно поджат через промежуточное сопло центробежной форсунки жидкостным вихрем камеры закручивания". Из такого утверждения автора следует, что за счет увеличения числа закрученных жидкостных потоков, разделенных промежуточными соплами, якобы возможно дополнительно увеличивать давление в полости с регулируемой упругостью, а в пределе создавать даже превышающее давление в напорной магистрали, но это противоречит законам физики. Тем более что жидкость поступает к каналам закрутки под одинаковым давлением. Давление является аддитивной, а не векторной величиной. Поэтому результирующее давление в полости с регулируемой упругостью не может определяться суммой центробежных давлений обоих вихрей, а зависит только от центробежного давления, развиваемого жидкостным вихрем камеры закручивания с выходным соплом, даже при том, что на выходе из сопла в обрабатываемой среде гидростатическое давление всегда меньше. Выполнение промежуточного сопла сильно ухудшает работу генератора. Создаваемое в промежуточной камере закручивания центробежное давление препятствует течению жидкости из полости с регулируемой упругостью и приводит к созданию в ней остаточного давления и нерациональному использованию упругих свойств полости. Кроме того, из-за наличия сопла у промежуточной камеры имеется сужение в вихревой камере, которое соответственно увеличивает путь и препятствует потоку жидкости из камеры и полости с регулируемой упругостью в сторону выходного сопла. Все это уменьшает скорость движения и интенсивность вращения этого потока и, как следствие, снижается взаимодействие при смешении с жидкостным вихрем противоположной закрутки, уменьшается скорость истечения из выходного сопла и, по сравнению даже с принятым нами за прототип патентом РФ №2144440, существенно снижается амплитуда колебаний жидкостного потока.

Наиболее близким к предлагаемому изобретению является скважинное оборудование для обработки призабойной зоны пласта (патент РФ № 2175718, кл. Ε21В 43/25, опубл. в БИ №31, 2001 г.), содержащее струйный насос с корпусом, установленный на пакере на колонне труб, включающий камеру смешения, сопловую камеру с проходным каналом через пакер и фильтр-муфту, внутри которого установлен клапан-реле и регулятор расхода или давления. Гидродинамический излучатель установлен под пакером на колонне труб на уровне интервала перфорации. Клапан-реле снабжен реле времени и установлен между регулятором давления и излучателем. Параллельно клапану-реле выполнен переточный канал. Гидродинамический излучатель выполнен в виде автоколебательного низкочастотного генератора колебаний расхода.

Недостатки работы устройства обусловлены тем, что непроизводительно расходуется энергия насосного агрегата; во время осуществления цикла повышения забойного давления затруднительно обеспечивать генерацию высокоамплитудных колебаний давления, а это является важным условием эффективности обработки, особенно при большом радиусе закольматированной зоны около ствола скважины. Кроме того, известное устройство не позволяет в полной мере осуществлять в совокупности с воздействием упругими колебаниями реагентное воздействие на пласт, без чего для отдельных категорий скважин затруднительно получение приемлемого результата. Из-за наличия реле времени в клапане-реле работа насоса будет резко изменяться - при закрывании реле резко снижается расход жидкости за счет работы только струйного насоса и соответственно будет увеличиваться давление вплоть до опасного значения, что требует постоянного внимания и переключения режима работы насосного агрегата.

Известен способ возбуждения колебаний потока жидкости и гидродинамический генератор колебаний по патенту РФ №2144440, кл. В06В 1/20, являющийся наиболее близким к нашему техническому решению. Согласно этому изобретению, жидкость под давлением закручивают, создают не менее двух противоположно направленных вихрей, образованных закрученными жидкостными потоками с одинаковым давлением подачи, периферия которых гидравлически связана с полостью с регулируемой упругостью. Гидродинамический генератор содержит корпус, установленную в нем вихревую камеру с каналами закрутки и выходным соплом и напорную магистраль, сообщенную с каналами закрутки. В вихревой камере установлено центральное тело с зазором относительно ее боковой стенки. Генератор снабжен полостью с регулируемой упругостью, сообщенной через проходные отверстия с вихревой камерой и через упомянутый зазор с выходным соплом, а каналы закрутки выполнены, по крайней мере, в двух плоскостях сечения вихревой камеры с взаимно противоположной ориентацией закрутки и соединены с напорной магистралью.

Недостатками известного устройства являются относительно низкая эффективность преобразования гидравлической энергии в колебательную из-за непроизводительных затрат гидродинамической энергии. Конструктивные особенности устройства затрудняют оптимизацию генерирования колебаний для работы с изменяющимся избыточным давлением в напорной магистрали или на выходе из сопла. Это связано с тем, что работа генератора довольно чувствительна к размерам закручивающих каналов, расстоянию между их плоскостями сечения вихревой камеры и к ширине зазора между центральным телом и боковой стенкой. Поэтому при их размывании за счет абразивного и других износов работа генератора будет резко ухудшаться, а при определенных соотношениях расходов через каналы закрутки в противоположно направленных вихрях амплитуда колебаний или же оказывается низкой или режим автоколебаний может срываться. Кроме того, поскольку подача жидкости производится под одинаковым избыточным давлении, а следовательно, источником нагнетания, например центробежным насосом, поддерживается заданная величина давления в напорной магистрали, то при увеличении статического давления в обрабатываемой среде возможна нестабильность функционирования генератора, вплоть до срыва автоколебаний, так как при этом будет уменьшаться общий перепад давления на генераторе и соответственно снижаться расход, что ограничивает область его применения только для условий со свободным выходом, без особого сопротивления для вытекания жидкости из сопла как, например, в открытые емкости.

Задача изобретения - повышение эффективности работы скважинного оборудования при увеличении надежности, расширении функциональных возможностей и эксплуатационных свойств, в соответствии с потребностями решаемых задач и технических возможностей нагнетательных насосов, рациональное использование энергии от насосного агрегата, а также повышение эффективности работы гидродинамического генератора, увеличение амплитуды колебаний расхода при приемлемых для скважинных условий габаритах и параметрах подачи рабочей жидкости, например расхода и давления закачки.

Поставленная задача решается тем, что известное скважинное оборудование, содержащее струйный насос с сопловой камерой, клапан-реле, генератор колебаний расхода под пакером на колонне труб на уровне интервала перфорации, согласно изобретению, снабжено гидромеханическим излучателем упругих колебаний, установленным в интервале пласта выше входных каналов генератора, струйный насос снабжен гидроаккумулятором, клапан-реле оснащен обратным гидроклапаном и установлен ниже струйного насоса, а генератор выполнен в виде гидродинамического генератора релаксационных автоколебаний расхода.

При этом гидромеханический излучатель упругих колебаний выполнен в виде преобразователя колебаний давления рабочей жидкости в механические колебания подвижных жестких элементов для передачи колебаний через перфорированную эксплуатационную колонну в пласт. Как вариант выполнения наиболее рациональной и надежной конструкции, гидромеханический излучатель включает в себя корпус с осевым каналом, гидравлически связанным с радиально расположенными в корпусе не менее тремя цилиндрами с герметично установленными поршнями, у которых внешняя сторона имеет форму концентраторов с контактной площадью, большей площади перфорационных отверстий, при этом со стороны осевого канала и снаружи корпуса выполнены ограничители движения поршней, а сами поршни оснащены возвратными пружинами.

Клапан-реле целесообразно выполнять в виде корпуса с радиальными сливными каналами и подпружиненными шариковыми фиксаторами, а также с расположенными по оси корпуса цилиндрической полостью с седлом, установленным в ее нижней части, подпружиненными запорно-регулирующим элементом и обратным гидроклапаном, которые соответственно сообщены с приточным и прямоточным каналами, запорно-регулирующий элемент содержит конусную и цилиндрическую части с возможностью его перемещения внутри цилиндрической полости, причем на цилиндрической части запорно-регулирующего элемента выполнены по окружности не менее двух проточек с коническими боками, при этом в исходном положении запорно-регулирующего элемента шарики фиксаторов расположены в дальней от седла проточке.

Гидроаккумулятор рационально выполнять в виде размещенного в перфорированном кожухе оконцованного эластичного шланга с газом.

Для улучшения потребительских свойств струйный насос рационально выполнять в варианте, где сопловая камера снабжена обратным клапаном, нижняя цилиндрическая часть которого имеет герметизирующие кольца и установлена в цилиндрической полости компенсатора с возможностью телескопического перемещения, при этом цилиндрическая полость сообщена каналами с внешней поверхностью компенсатора и межтрубным пространством, а перед входом в каналы установлен фильтр.

На выходе струйного насоса может быть установлен закручиватель потока.

Скважинное оборудование может быть дополнительно оснащено гидроимпульсным источником колебаний, гидравлически связанным с гидродинамическим генератором релаксационных автоколебаний расхода.

Гидродинамический генератор релаксационных автоколебаний расхода может быть установлен в седло.

Скважинное оборудование может быть дополнительно оснащено механическим источником упругих колебаний, который связан с гидродинамическим генератором релаксационных автоколебаний расхода и выполнен в виде преобразователя осевых механических перемещений генератора в механические удары по колонне.

Повышение эффективности работы предлагаемого скважинного оборудования достигается тем, что в стадии волнового воздействия при работе гидродинамического генератора релаксационных автоколебаний расхода (далее генератор) одновременно с передачей регулярных колебаний от него в пласт через перфорационные отверстия, дополнительно непосредственно через эксплуатационную колонну в пласт излучаются механические колебания с помощью гидромеханического излучателя упругих колебаний. Кроме того, в стадии депрессионного воздействия при работе струйного насоса, снабженного гидроаккумулятором, благодаря наличию клапана-реле с обратным гидроклапаном, в подпакерном пространстве и интервале пласта создаются импульсы пониженного давления (имплозии) и отраженные от струйного насоса обратные ударные волны, которые трансформируются в упругие колебания в самом пласте. Оснащение скважинного оборудования гидроимпульсным источником колебаний или механическим излучателем позволяет дополнительно возбуждать упругие колебания. Возбуждение колебаний устройствами тесно связано с работой струйного насоса. Кроме того, функционирование гидромеханического излучателя, гидроимпульсного источника или механического излучателя неразрывно связано с работой генератора, при этом каждое из этих устройств производит воздействие на ПЗП на разных частотах, что при их одновременной работе обеспечивает поличастотность волновой обработки. Тем самым увеличивается эффективность обработки призабойной зоны пласта. В совокупности повышается КПД работы скважинного оборудования, расширяются функциональные возможности и эксплуатационные свойства в соответствии с потребностями решаемых проблем и технических возможностей нагнетательных насосов, обеспечивается работа в оптимальном режиме как генератора, так и струйного насоса при обработках скважин с незначительным или с отсутствием притока пластовой жидкости, связанным с кольматацией ПЗП.

Поставленная задача достигается также тем, что в генераторе колебаний расхода, содержащем корпус, камеру закручивания с выходным соплом, центральное тело, установленное с зазором относительно корпуса, упругую полость, напорную магистраль, соединенную с каналами закручивания, выполненными в двух плоскостях сечения камеры закручивания с взаимно противоположной ориентацией закрутки, согласно изобретению, центральное тело снабжено пневмогидроаккумулятором, оснащенным подкручивателем потока с одинаковой закруткой с каналами второй плоскости и гидравлически сообщающимся через зазор с дискообразной камерой закручивания первой плоскости с выходным соплом, при этом каналы закручивания второй плоскости выполнены на меньший расход относительно каналов закручивания первой плоскости, а упругая полость установлена ниже выходного сопла.

Подкручиватель потока может быть выполнен винтовым или в виде тангенциальных каналов, а также в виде их комбинации, например в виде шнека с размещенными внутри витков тангенциальными каналами.

Пневмогидроаккумулятор может быть выполнен в виде цилиндрической полости с газом между трубным корпусом и оконцованным эластичным шлангом, оснащенным центральной перфорированной трубкой. Кроме того, пневмогидроаккумулятор может быть снабжен байпасным обратным клапаном, установленным между подкручивателем потока и эластичным шлангом.

Для улучшения свойств и механической защиты рационально упругую полость оснащать перфорированным кожухом и заполнять неконденсирующимся газом из группы, включающей азот, метан, выхлопные газы двигателей внутреннего сгорания, воздух или их смеси, объем которого не превышает объема газа в пневмогидроаккумуляторе.

При необходимости установки ниже низкочастотного генератора релаксационных автоколебаний расхода (далее генератор) на трубах пакера при двухпакерной компоновке или каких-либо приборов и устройств, целесообразно упругую полость размещать внутри перфорированного патрубка длиной не более 0,1 длины волны основной гармонической составляющей генерируемых колебаний.

Генератор может быть установлен на насосно-компрессорных или гибких трубах, при этом наиболее оптимально вход напорной магистрали для подачи рабочей жидкости соединять с объемным насосом.

В генераторе, с применением закрученных потоков, реализован принцип генерирования автоколебаний релаксационного типа, наиболее надежный при изменении нагрузки и параметров источника энергии, позволяющий относительно просто производить настройку для возбуждения автоколебаний в широком диапазоне частот и по сути состоящий из фаз накопления энергии от источника и высвобождения ее в нагрузку. Механический аналог такого принципа, например, является основой звучания струн смычковых музыкальных инструментов.

Технический результат предлагаемого технического решения достигается за счет комплексного подхода к достижению максимальной эффективности генерирования релаксационных автоколебаний расхода, основными моментами которого являются рациональное использование свойств закрученных потоков, улучшение их взаимодействия, оснащение пневмогидроаккумулятором с подкручивателем потока флюида, синхронизированного с закрученным потоком первой ступени.

Благодаря наличию дискообразной камеры закручивания, у которой высота значительно меньше ее диаметра (в 5-10 раз), максимально используется энергия струй из каналов закрутки 1-й плоскости для формирования плоского закрученного потока, а соответственно за счет центробежных сил создается больший радиальный градиент статического давления. Плоский закрученный поток оказывает повышенное сопротивление внешним радиальным воздействиям при определенной чувствительности к осевым возмущениям, проявляет свойство гидродинамического запорнорегулирующего устройства, не имеющего подвижных механических элементов, обладающего меньшей массой и потерями на трение и инерцию, и соответственно, высоким быстродействием. В отличие от этого, в прототипе используется жидкостной вихрь, в котором исходя из смысла слова "вихрь" происходит трехмерное движение элементарных объемов частиц флюида и их скорость имеет, наряду с тангенциальной и радиальной составляющими, также существенную осевую составляющую и, следовательно, соответствующую долю нерационально использованного количества движения, получаемого из напорной магистрали. Кроме того, в отличие от прототипа, в котором процесс генерирования основан на усилении флуктуаций давления в полости с регулируемой упругостью, в настоящем изобретении специально используется пневмогидроаккумулятор именно для накопления энергии и даже особо обеспечиваются условия для повышения эффективности аккумулирования и управления им процесса генерирования колебаний расхода. Снабжение центрального тела пневмогидроаккумулятором в сочетании с подкручивателем потока, с одинаковой закруткой относительно каналов второй плоскости, позволяет получить новое качество, а именно возбуждать релаксационные автоколебания расхода, уменьшить влияние скважинных условий на работоспособность генератора, обеспечить генерирование колебаний в широком диапазоне питающих расходов при приемлемых давлениях подачи рабочей жидкости, рационально использовать габаритное пространство внутри генератора. При энергозатратах, меньших по сравнению с прототипом, за счет повышения амплитуды колебаний обеспечивается большая глубина воздействия на пласт, возможность обработки более глубоких скважин, в том числе горизонтальных и боковых стволов.

Анализ отобранных в процессе поиска информации технических решений показал, что в науке и технике нет объектов, аналогичных по заявляемой совокупности существенных признаков и наличию подобных технических результатов, что позволяет сделать вывод о соответствии заявляемых скважинного оборудования и генератора критерию "новизна" и "изобретательский уровень".

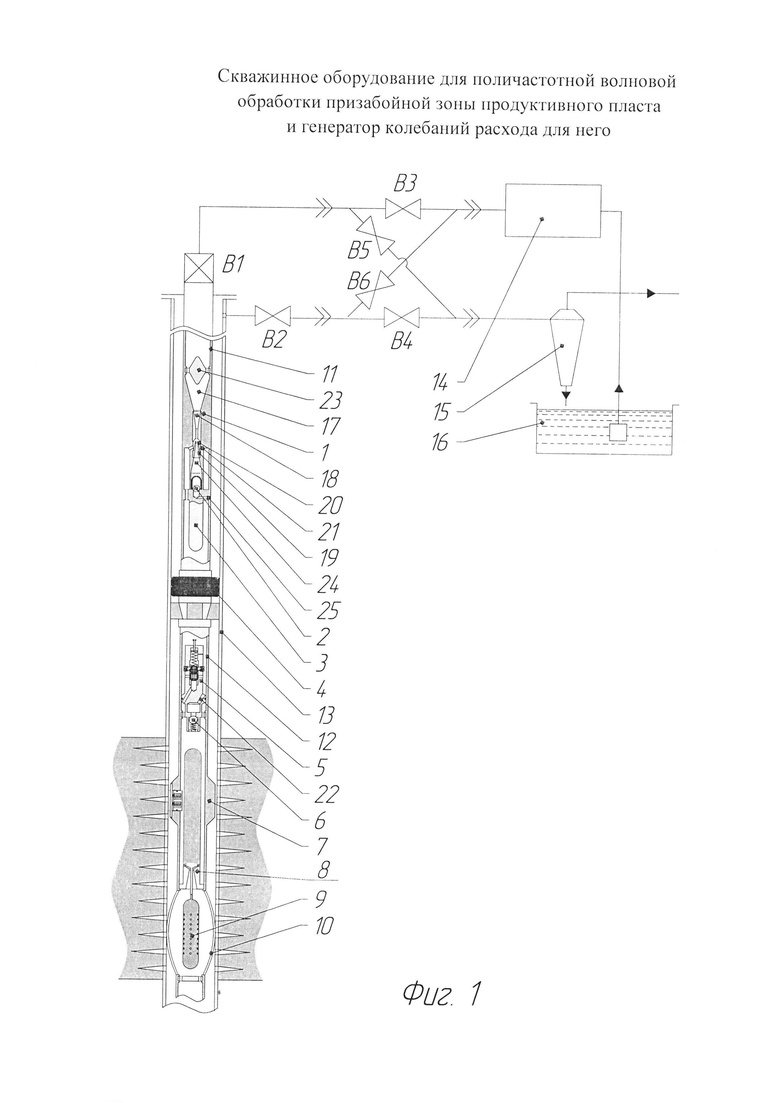

На фиг. 1 схематически изображено скважинное оборудование для обработки призабойной зоны продуктивного пласта;

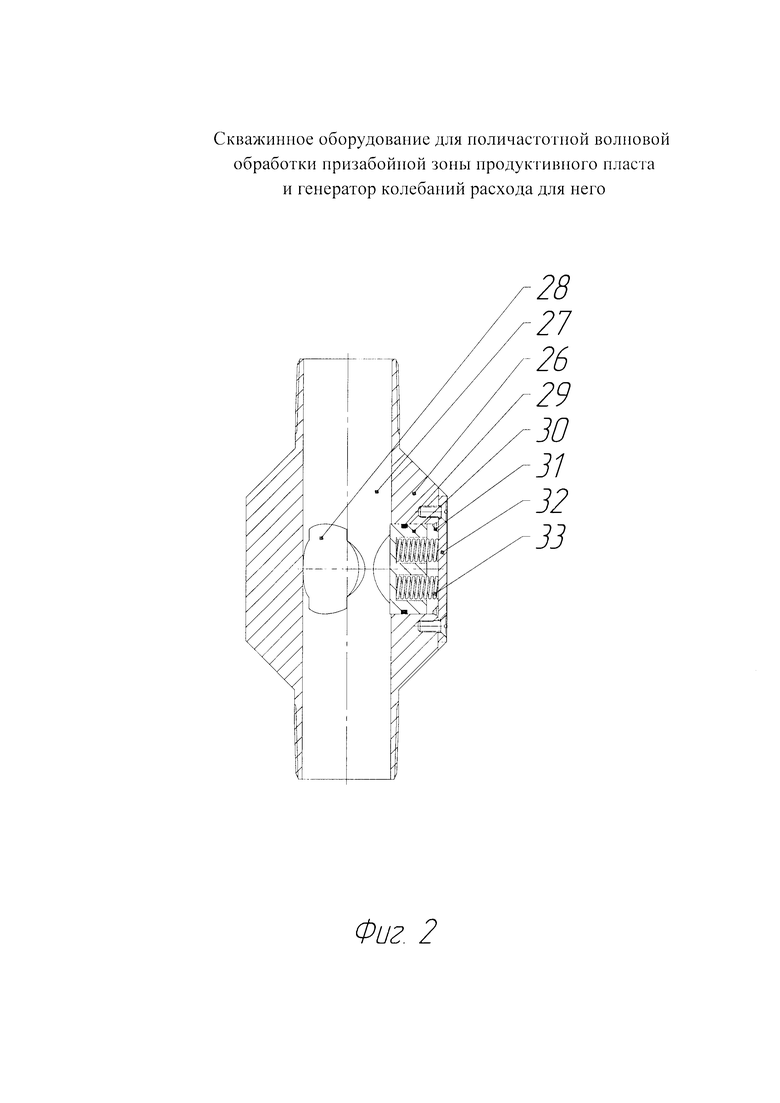

на фиг. 2 представлен вариант исполнения гидромеханического излучателя упругих колебаний;

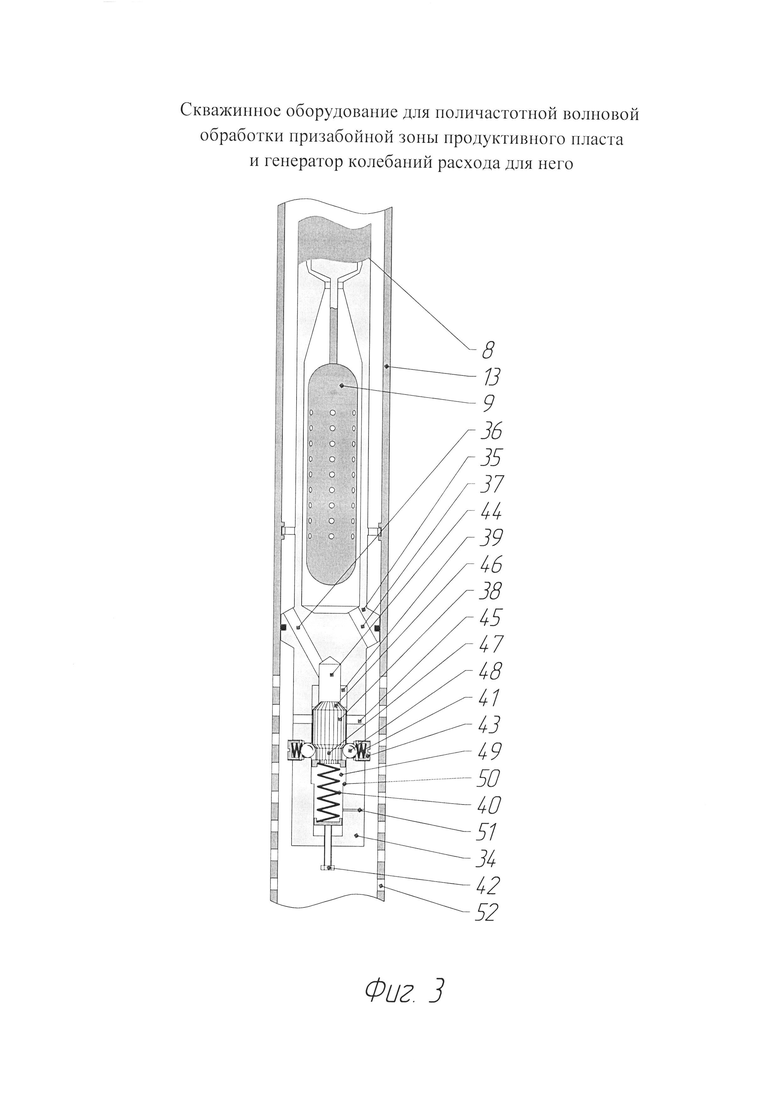

на фиг. 3 показан вариант исполнения гидроимпульсного источника колебаний;

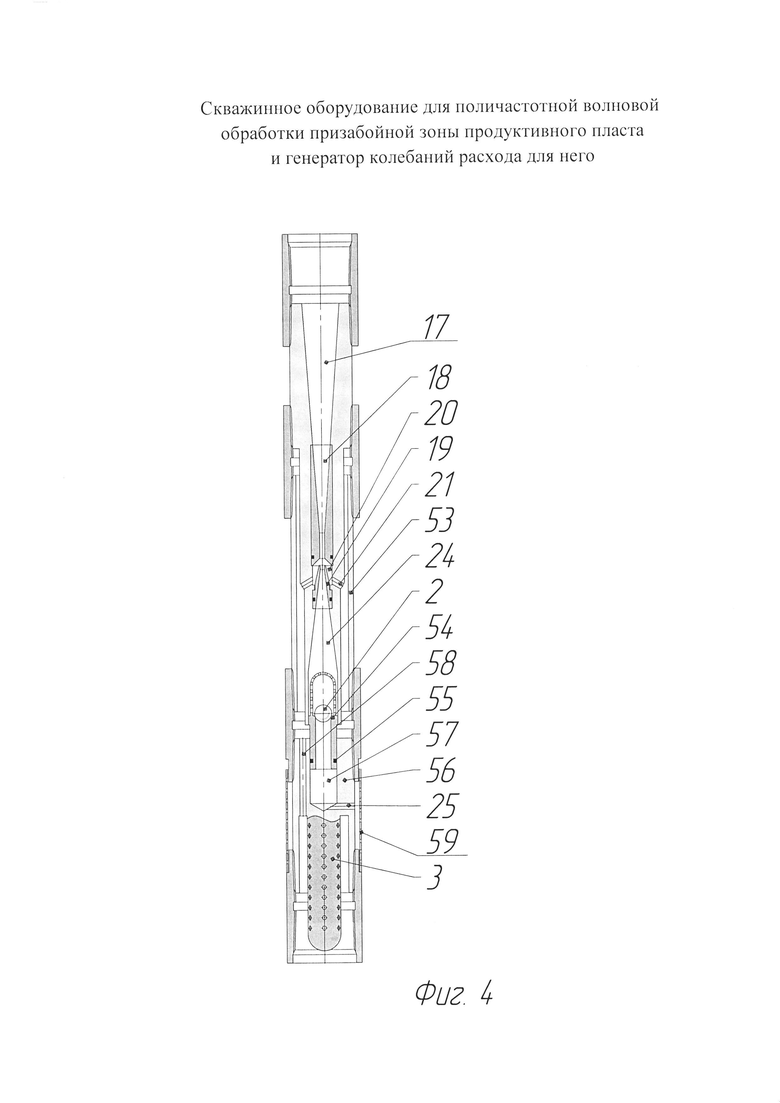

на фиг. 4 представлен вариант исполнения струйного насоса;

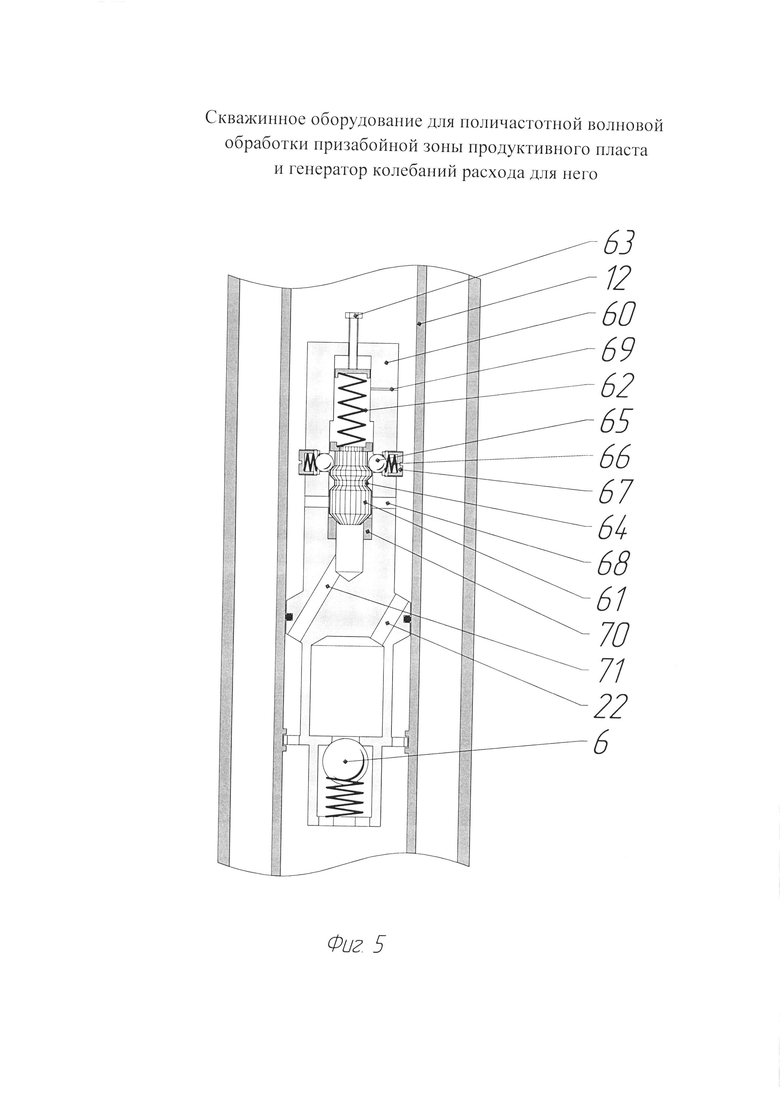

на фиг. 5 показан вариант исполнения клапана-реле;

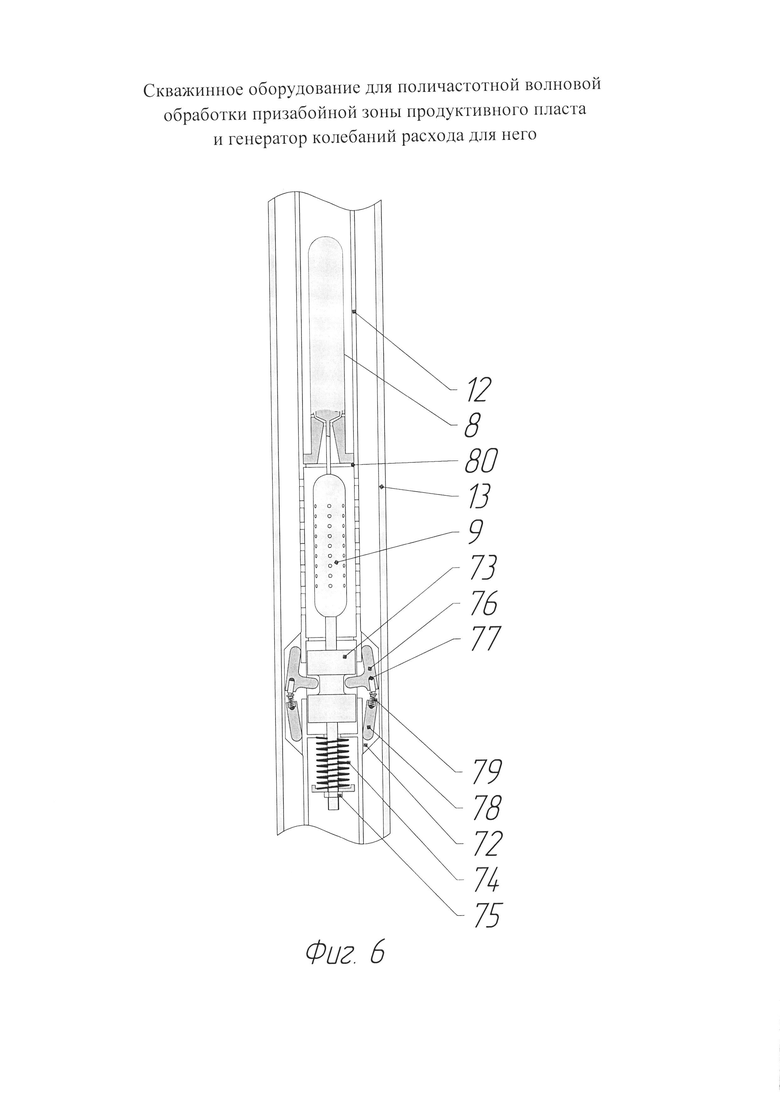

на фиг. 6 показан вариант исполнения механического источника упругих колебаний;

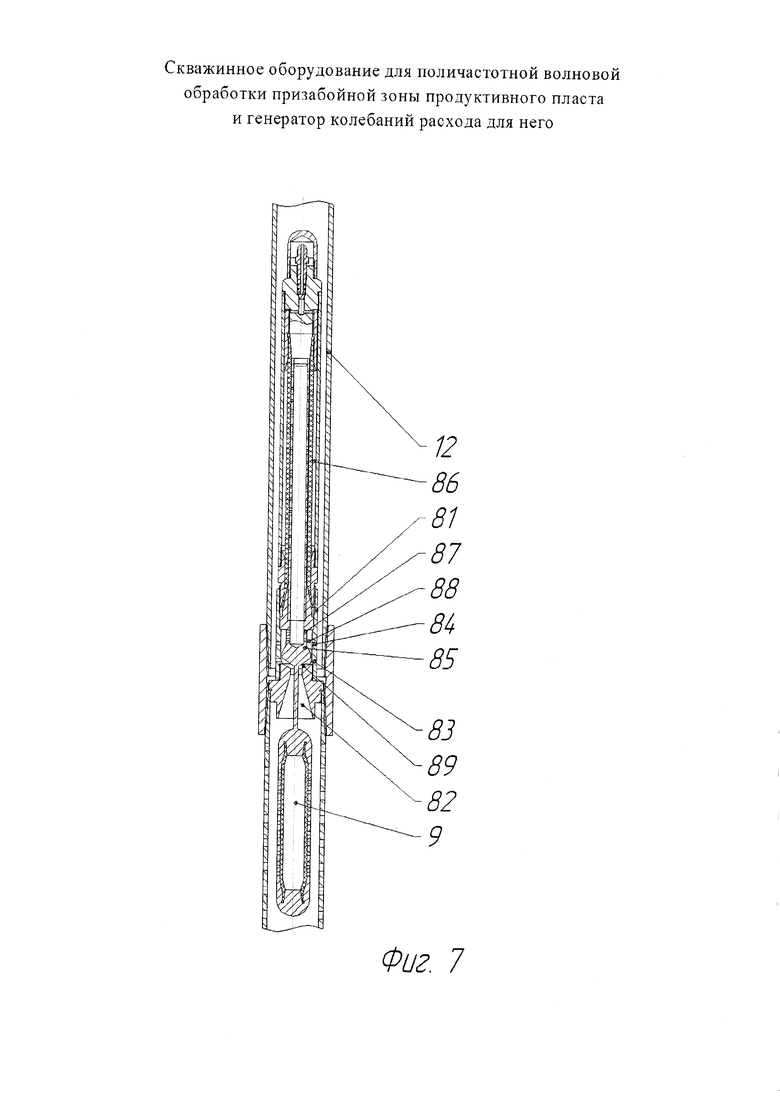

на фиг. 7 показан генератор релаксационных автоколебаний расхода.

На Фиг. 1 схематически изображено скважинное оборудование для обработки призабойной зоны пласта. Оборудование содержит струйный насос 1 с обратным сопловым клапаном 2 и гидроакумулятором 3, размещенными над пакером 4, установленные под пакером клапан-реле 5 с обратным гидроклапаном 6, а также гидромеханический излучатель упругих колебаний 7, генератор низкочастотных релаксационных автоколебаний расхода 8 в варианте размещения упругой полости 9 между рессорами подвески подпружиненного центратора 10.

Оборудование спускается в скважину на насосно-компрессорных трубах (НКТ) 11 и 12 внутри обсадной колонны 13 таким образом, чтобы генератор и гидромеханический излучатель располагались в интервале пласта. На устье устанавливается арматура с центральным вентилем В1 и межтрубным вентилем В2. Для удобства работы рационально использовать блок из вентилей В3, В4, В5 и В6, к которому подключаются насосный агрегат 14 и сливная линия с сепаратором 15 циклонного типа, закрепленного в технологической емкости 16 в противоположной стороне от приема насосного агрегата. Циклонный сепаратор служит для отделения газа, в качестве гасителя энергии потока при нефтегазопроявлениях, а также для уменьшения бурления рабочей жидкости, чтобы обеспечить более спокойное осаждение выносимых из пласта взвешенных частиц на дно технологической емкости 16.

Процесс обработки призабойной зоны пласта включает 2 основных стадии работы скважинного оборудования - волновое воздействие и депрессионное воздействие. По необходимости могут производиться дополнительные стадии, например, теплового воздействия, закачки реагентов с различным функциональным назначением, а также операции по репрессионному, депрессионно-репрессионному и другим воздействиям на призабойную зону пласта.

Скважинное оборудование для обработки призабойной зоны пласта работает следующим образом.

В стадии волнового воздействия на пласт при распакерованном пакере (без посадки пакера) открывают центральный вентиль В1, межтрубный вентиль В2, вентили В3 и В4, а закрывают вентили В5 и В6. Насосным агрегатом 14 через вентили В3 и В1 в НКТ 11 закачивают рабочую жидкость, которая проходит через диффузор 17 и камеру смешения 18 струйного насоса 1. При этом клапан обратный сопловой 2 закрыт и рабочая жидкость в обход сопла 19 проходит в приемную камеру 20, из нее по соединительным каналам 21 через ствол пакера 4, прямоточный канал 22 клапана-реле 5 и обратный гидроклапан 6, осевой канал гидромеханического излучателя 7 поступает в генератор 8 с упругой полостью 9, с помощью которого возбуждаются колебания расхода, передаются через перфорационные отверстия в пласт и трансформируются в упругие колебания. Одновременно с генератором работает гидромеханический излучатель упругих колебаний 7. Затем вышедшая из генератора жидкость движется вверх по межтрубному пространству в обход распакерованного пакера 4 между обсадной колонной 13 и НКТ 12 и 11 и через вентили В2, В4 и сепаратор 15 сливается в технологическую емкость 16, откуда отстоявшуюся рабочую жидкость отбирают насосным агрегатом и закачивают в НКТ 11, то есть поддерживается так называемый режим прямой круговой циркуляции.

На выходе из диффузора целесообразно устанавливать закручиватель потока 23, который может выполняться в виде скрученной пластины, шнека, крыльчатки и т.п. При движении жидкости из НКТ внутрь диффузора 17 в закрученном потоке окружная скорость увеличивается по мере сужения диаметра. В нем возникают явления, аналогичные происходящим в сепараторах циклонного типа. Взвешенные частицы в рабочей жидкости, которые не успели осесть в технологической емкости, прижимаются к стенке диффузора, далее к камере смешения 18, к ее конфузору и в обход сопла 19 попадают в приемную камеру 20. Тем самым предохраняется от засорения сопловая камера 24 и обеспечивается нормальная работа клапана 2, поскольку в стадии депрессионного воздействия будет необходимо поступление рабочей жидкости через канал активной жидкости 25. При обратном движении жидкости, когда струйный насос включается в работу и жидкость из диффузора 17 выходит в НКТ 11, тогда поток сильно турбулизован. Благодаря закрутке с помощью закручивателя 23 поток упорядочивает движение жидкости в НКТ. При умеренном закручивании жидкости трение на стенке трубы не существенное, но профиль скоростей по сечению трубы выравнивается и соответственно увеличивается пропускная способность НКТ. Все это приводит к снижению потерь напора и увеличению эффективности работы струйного насоса.

Отличительной особенностью гидродинамического генератора релаксационных автоколебаний расхода является то, что внутри труб над генератором создаются пульсации давления на фоне стационарного давления, которое возникает при работе генератора за счет образования перепада давления на нем относительно забойного давления при протекании рабочей жидкости через тангенциальные отверстия, то есть своеобразного штуцирования потока. Частота этих пульсаций равна удвоенной основной частоте генерируемых колебаний в соответствии с фазами накопления энергии от источника и высвобождения ее в нагрузку. С помощью гидромеханического излучателя 7 эти пульсации давления преобразуются в силовые колебания на обсадную колонну и передаются в пласт в виде упругих колебаний.

На Фиг. 2 представлен вариант исполнения гидромеханического излучателя (ГМИ). Он включает в себя корпус 26 с осевым каналом 27, гидравлически связанным через отверстия 28 с радиально расположенными в корпусе не менее чем тремя цилиндрами, в которых с помощью уплотнительных колец 29 герметично установлены поршни 30, имеющие с внешней стороны форму концентраторов 31 в виде усеченных конусов с контактной площадью большей площади перфорационных отверстий, при этом со стороны осевого канала и снаружи корпуса выполнены ограничители 32 движения поршней, а сами поршни оснащены возвратными пружинами 33.

Под действием стационарного давления в осевом канале 27 подвижные жесткие поршни прижимаются к обсадной колонне, а пульсации давления, воздействуя на внутреннюю поверхность поршней 30, создают переменные силы AF, пропорциональные произведению их площади S на размах амплитуды пульсаций давления ΔΡ, то есть A**F = **P*S. За счет выполнения внешней стороны поршней по форме в виде концентраторов 31, достигается увеличение силы на колонну пропорционально отношению площадей внутренней и внешней контактной поверхностей и соответственно увеличивается амплитуда упругих колебаний, излучаемых в пласт. Выполнение контактной площади с обсадной колонной больше площади перфорационных отверстий предупреждает вероятное попадание концентраторов внутрь перфорационных каналов и возникновение аварийной ситуации.

За счет излучения упругих колебаний в пласт через обсадную колонну с помощью ГМИ, одновременно с высокоамплитудными колебаниями от генератора через перфорационные отверстия, повышается охват пласта волновым воздействием.

В осложненных условиях полезно в компоновку скважинного оборудования включать гидроимпульсный источник колебаний (ГИИК). Импульсные колебания давления на ПЗП создаются при взаимодействии генератора с ГИИК. На Фиг. 3 схематично представлен вариант исполнения ГИИК с корпусом 34, который размещается в НКТ 13 ниже генератора 8 с упругой полостью 9. В разделителе потока 35 выполнены импульсный канал 36 и канал 37 от выхода генератора. По функциональности ГИИК относится к клапанам прямого действия и выполнен в виде дифференциального подпружиненного запорно-регулирующего элемента 38 с седлом 39, настройка которого осуществляется с помощью регулировочных пружин 40 и 41, затягиваемых соответственно винтами 42 и 43. К запорно-регулирующему элементу 38 подведены входной канал 44 и выходные каналы 45. Запорно-регулирующий элемент 38 выполнен в виде цилиндра, имеющего конус 46 со стороны седла 39, а со стороны пружины 40 - проточку 47 с размещенными в ней подпружиненными шариками 48. В цилиндрической полости 49 с пружиной 40 выполнен уступ 50, а также к полости подведен уравнительный канал 51. Для предотвращения от загрязнения цилиндрической полости может дополнительно устанавливаться гидрозащита. Для передачи колебаний от генератора и импульсов давления от ГИИК в зону обработки в НКТ выполнены отверстия 52.

Включение клапана в работу для создания импульсов давления связано с режимами работы генератора 8, а именно с изменением стационарного перепада давления непосредственно на генераторе, который квадратично зависит от прокачиваемого через генератор расхода жидкости. Для управляемого срабатывания ГИИК его настраивают на перепад давления, превышающий номинальный перепад давления работы генератора. Основное усилие на запорно-регулирующий элемент 38 задается пружиной 40, а дополнительное - с помощью ряда пружин 41, подпирающих шарики 48 к коническому борту проточки 47.

ГИИК работает следующим образом.

При номинальном перепаде давления и расходе жидкости через ГИИК запорно-регулирующий элемент 38 находится в закрытом состоянии. При подаче жидкости через колонну НКТ 13 жидкость проходит через генератор 8 с упругой полостью, разделитель потока 35 и по каналу 37 и отверстия 52 перфорированного патрубка в виде колебаний расхода поступает в зону обработки пласта, а далее по межтрубному пространству изливается в технологическую емкость. Работает только генератор.

При необходимости подключения в работу ГИИК увеличивают расход жидкости насосом. Одновременно с этим, из-за дросселирования жидкости в генераторе 8, возрастает перепад давления, который передается в импульсный канал 36 разделителя потока 35 и воздействует через входной канал 44 на дифференциальный запорно-регулирующий элемент 38. Кроме того, за счет снабжения струйного насоса гидроаккумулятором 3 (см. Фиг. 1), в последнем газ дополнительно сжимается и накапливается потенциальная энергия. Расход продолжают увеличивать до повышения перепада давления, на который настроен ГИИК. Поскольку запорно-регулирующий элемент 38 (см. Фиг. 3) выполнен в виде цилиндра, имеющего конус 46 со стороны седла 39, то перепад давления действует на малую площадь, соответствующую сечению канала в седле. После преодоления усилия пружин и появления зазора между конусом 46 и седлом 39, то есть при приоткрывании клапана, перепад давления начинает действовать на большую площадь, соответствующую сечению цилиндрической части 38, в чем и заключается дифференциальность запорно-регулирующего элемента. Это приводит к резкому увеличению силы на пружины 40 и 41 и затем - к полному открытию ГИИК. Движущийся столб жидкости из НКТ 13 выплескивается через выходные каналы 45 и к нему добавляется объем, вытесняемый сжатым газом из гидроаккумулятора, что увеличивает энергию импульса. За счет дифференциальности и такого сочетания усилий со стороны пружин 40 и 41 на запорно-регулирующий элемент 38, обеспечивается четкое открытие импульсного клапана и создание прямого ударного импульса давления в зоне обработки.

Истечение жидкости из НКТ 13 приводит к снижению давления над ГИИК и под действием пружины 40 запорно-регулирующий элемент 38 перемещается к седлу 39. При попадании шариков 48 на конический борт проточки 47 начинает дополнительно действовать усилие со стороны пружин 41, что приводит к окончательному придавливанию запорно-регулирующего элемента 38 к седлу 39. Кроме того, усилие, создаваемое подпружиненными шариками, препятствует вибрации клапана при его закрытии. Четкости закрытия ГИИК способствует и гидроаккумулятор 3 (см. Фиг. 1), который замедляет рост давления в НКТ 13.

После увеличения давления жидкости над разделителем потока 35 цикл повторяется и периодически создаются импульсы давления жидкости в зоне обработки скважины одновременно с работой генератора. Работу клапана останавливают путем уменьшения расхода через генератор и соответственно перепада давления до номинальных значений.

Воздействие импульсами давления от ГИИК, одновременно с воздействием регулярными колебаниями, создаваемыми генератором и ГМИ, позволяет увеличивать радиус волновой обработки глубоко закольматированной ПЗП.

При необходимости, закрывают вентиль В2 (см. Фиг. 1) и производят закачку рабочей жидкости в пласт с повышением забойного давления выше пластового для создания репрессии (силовое воздействие), продолжительность которой достаточна для накопления высокого потенциального запаса упругой энергии сжатия жидкости и породы в наиболее загрязненной области ПЗП вблизи скважины, а затем открывают вентиль В2 для излива и создания локальной депрессии на пласт и сразу возобновляют циркуляцию. Закачку и излив циклически повторяют, тем самым осуществляется поступательно-возвратное силовое и гидродинамическое воздействие. При закачке в пласт, за счет широкого диапазона рабочих расходов генератора, происходит пульсирующее течение жидкостей, что повышает эффективность обработки ПЗП. При отсутствии или малой приемистости производится запакеровка (посадка) пакера, что позволяет закачивать жидкость, а также реагенты при повышенных давлениях, вплоть до гидроразрыва пласта.

После волнового и силового воздействий производят депрессионное воздействие на пласт для извлечения кольматантов или продуктов реакции после закачки реагентов.

Для создания депрессии на пласт используется струйный насос. На Фиг. 4 схематично представлен вариант исполнения струйного насоса, снабженного гидроаккумулятором. Струйный насос включает в себя диффузор 17 с патрубком 53, камеру смешения 18, приемную камеру 20 с каналами 21 поступления пассивной жидкости, сопло 19, сопловую камеру 24, снабженную обратным клапаном 2 с седлом 54, нижняя часть которого имеет герметизирующие кольца 55 и установлена в компенсаторе 56 в цилиндрической полости 57 с возможностью телескопического перемещения. В нижней части компенсатора 56 выполнен гидроаккумулятор 3. В варианте исполнения гидроаккумулятора 3 в виде размещенного в перфорированном кожухе оконцованного эластичного шланга с газом повышается механическая прочность гидроаккумулятора и надежность работы. В компенсаторе выполнены продольные сквозные каналы 58, а также радиальные каналы 25, сообщающие цилиндрическую полость с внешней поверхностью компенсатора и межтрубным пространством, при этом перед входом в каналы 25 установлен фильтр 59.

Для создания в интервале пласта импульсов пониженного давления (имплозии) используется клапан-реле, оснащенный обратным гидроклапаном. На Фиг. 5 схематично представлен вариант исполнения клапана-реле. Он включает в себя корпус 60 с запорно-регулирующим элементом 61, который подпружинен основной регулировочной пружиной 62 с винтом 63. В нижней части корпуса выполнен подпружиненный обратный гидроклапан 6. Запорно-регулирующий элемент 61 содержит конусную и цилиндрическую части с возможностью его перемещения внутри цилиндрической полости с пружиной 62. На цилиндрической части запорно-регулирующего элемента выполнены по окружности две проточки 64 с коническими боками и установлены подпружиненные шариковые фиксаторы 65 с пружинами 66 и винтами 67. К запорно-регулирующему элементу подведены сливные каналы 68. К цилиндрической полости с основной пружиной 62 подведены дренажные каналы 69. В нижней части цилиндрической полости установлено седло 70, на которое садится коническая часть запорно-регулирующего элемента 61. В корпусе 60 в расширенной и герметизированной части выполнены каналы прямоточные 22, а также каналы приточные 71.

В стадии депрессионного воздействия производят запакеровку (посадку) пакера. Закрывают вентили В3 и В4, а открывают вентили В1, В2, В5 и В6 (см. Фиг. 1). Насосным агрегатом 14 через вентили В6 и В2 в межтрубное пространство закачивают рабочую жидкость, которая запускает в работу струйный насос 1. Из межтрубного пространства рабочая жидкость через фильтр 59 (см. Фиг. 4) и канал активной жидкости 25 попадает в полость 57 компенсатора 56 и открывает клапан обратный сопловой 2, далее по сопловой камере 24 движется к соплу 19, с высокой скоростью выходит из сопла и при движении в приемной камере 20 передает импульс движения пассивной жидкости, поступающей по каналам 21 и 58 из НКТ 12 и подпакерного пространства, а также притекающему из пласта флюиду. В приемной камере происходит смешение активной и пассивной жидкости, смесь которых проходит через камеру смешения 18 и далее через диффузор 17 выходит в НКТ 11 (см. Фиг. 1), далее к устью и через вентили В1 и В5 и сепаратор 15 сливается в технологическую емкость 16, откуда отбирается насосным агрегатом и поддерживается режим обратной круговой циркуляции. Одновременно с этим, в НКТ 12 ниже струйного насоса начинает понижаться давление ниже пластового, которое передается на гидроаккумулятор 3 и уменьшает объем жидкости в последнем за счет расширения газа в эластичной оболочке и соответствующего увеличения его объема. Притоку жидкости с забоя препятствует обратный гидроклапан 6, которым оснащен клапан-реле 5. Поскольку на забое в подпакерном пространстве давление равно или близко к пластовому, то под клапаном-реле возникает избыточное давление жидкости, которое через каналы 71 (см. Фиг. 5) и седло 70 воздействует на запорно-регулирующий элемент 61. В исходном положении запорно-регулирующий элемент 61 удерживается пружиной 62 и подпружиненными шариковыми фиксаторами 65 в проточках 64. При достижении на клапане-реле определенного перепада давления жидкости, который регулируется затяжкой пружины 62 винтом 63 и дополнительно затяжкой пружин 66 шариковых фиксаторов 65 винтами 67, фиксаторы резко выходят из верхней проточки. За счет дополнительного перепада давления, связанного с релейностью срабатывания фиксаторов, запорно-регулирующий элемент 61 резко перемещается в верхнее положение, клапан-реле открывается и через генератор, приточные каналы 71 и сливные каналы 68 жидкость с забоя устремляется к струйному насосу. Фиксаторы 65 перескакивают в нижнюю канавку. На забое за счет резкого снижения забойного давления создается имплозионный импульс. Аналогично газу в имплозаторах с разрывом мембран в гидроаккумуляторе газ начинает сжиматься и совместно с откачкой жидкости струйным насосом способствует ускорению жидкости в НКТ, что приводит к гидравлическому удару под струйным насосом, который отражается от струйного насоса с гидроаккумулятором и обратно передается на забой и воздействует на пласт в виде импульса повышенного давления (см. книгу Попов А.А. Ударные воздействия на призабойную зону скважин. - М.: Недра, 1990. - 138 с.). Без гидроаккумулятора совмещение струйного насоса с клапанами не способно создавать какие-либо значимые импульсные давления, поскольку рабочая жидкость является очень малосжимаемой и нет условий для ускорения потока и приобретения им существенной скорости для создания гидроудара.

В верхнем положении запорно-регулирующий элемент удерживается теми же фиксаторами 65 до того момента, пока перепад давления жидкости не снизится до определенной величины, зависящей от затяжки пружин 66 фиксаторов. За счет инерционности и релейности срабатывания фиксаторов время удержания клапана-реле в открытом состоянии существенно больше, чем длительность имплозионного импульса и обратного импульса повышенного давления, поэтому струйный насос успевает откачать достаточный объем жидкости с забоя и снизить давление ниже пластового. После этого дифференциальный клапан под действием пружины 62 резко возвращается в исходное нижнее положение, отсекая жидкость под клапаном-реле. После окончания обработки и остановки насосного агрегата давление в межтрубном пространстве через обратный гидроклапан со слабоподжатой пружинкой передается в подпакерную зону, что существенно важно для снижения усилия на пакер при его распакеровке при подъеме оборудования.

Чтобы увеличить ускорение жидкости целесообразно генератор устанавливать в седло, тогда при резко нарастающем потоке при открывании клапана-реле генератор выскочит из седла и не будет создавать препятствий движению жидкости. За счет создания имплозионных и гидроударных импульсов давления в жидкости на забое, сочетание струйного насоса, снабженного гидроаккумулятором, с периодически срабатывающим клапаном-реле, оснащенным обратным клапаном, позволяет возбуждать в пласте упругие колебания и одновременно, в отличие от известных имплозаторов, производить длительную откачку пластового флюида из ПЗП, что резко увеличивает эффективность извлечения кольматанта и продуктов реакции после химической обработки пласта. В этом проявляется неизвестное из уровня техники новое неочевидное техническое решение, которое обладает существенным отличием от идентичных решений.

Для проведения депрессионно-репрессионного воздействия закрывают центральный вентиль В1 (см. Фиг. 1) и при давлениях, не превышающих максимально допустимые на обсадную колонну или пласт, производят закачку через межтрубное пространство рабочей жидкости, которая через обратный сопловой клапан 2 поступает в сопло 19, далее в приемную камеру 20 и соединительные каналы 21, через ствол пакера 4, гидроклапан 6 и генератор закачивается в пласт (репрессионное воздействие). Затем открывают вентиль В1 и сразу возобновляют работу насосного агрегата в расчетном режиме (депрессионное воздействие). Далее проводят несколько раз такие же действия.

Конструкция и геометрические параметры основных проточных каналов струйного насоса-сопла, камеры смешения, диффузора, приемной камеры (см. Фиг. 3) оптимизированы с целью снижения гидравлических потерь, повышения прочности, эксплуатационной надежности и удобства обслуживания, обеспечения работы генератора и депрессионно-репрессионного воздействия на ПЗП. Это достигается благодаря снабжению сопловой камеры струйного насоса обратным клапаном, нижняя часть которого имеет уплотняющие кольца и установлена в компенсаторе в цилиндрической полости с возможностью телескопического перемещения, а цилиндрическая полость сообщена каналами с внешней поверхностью компенсатора и межтрубным пространством. За счет телескопического перемещения обратного клапана при сборке струйного насоса компенсируются небольшие изменения длины патрубка, изготовленного из стандартных отрезков насосно-компрессорных труб, а также изменения размеров при свинчивании конической резьбы. Увеличение эффективности работы струйного насоса и его КПД достигается за счет установки сменных сопла и камеры смешения, диаметры которых для каждой конкретной скважины рассчитываются по специальным компьютерным программам, с учетом необходимого (или допустимого) снижения забойного давления, с указанием рационального диапазона давлений и расходов подачи рабочей жидкости насосным агрегатом.

В особых случаях целесообразно в скважинное оборудование включать механический источник упругих колебаний (МИУК), который связан с генератором. Как вариант, он выполнен в виде преобразователя осевых механических перемещений генератора в механические удары по колонне и работает совместно с выше расположенными струйным насосом, клапаном-реле и генератором с упругой полостью. МИУК включает в себя (см. Фиг. 6) корпус 72, ползун 73 с пружиной 74 и регулировочной гайкой 75, бойки 76 с осями 77 и бойки 78 с пружинами 79. В качестве толкателя используется установленный в седло 80 генератор 8 с упругой полостью 9, которая закреплена к ползуну 73.

МИУК работает следующим образом. В стадии депрессионного воздействия при подаче жидкости в межтрубное пространство вступают в работу струйный насос с гидроаккумулятором и клапан-реле, а согласно вышеописанному, на забое создаются имплозионные импульсы, при которых жидкость с забоя с высокой скоростью устремляется внутрь НКТ 12. Поскольку генератор имеет ограниченную проточность и установлен в седло 80, то скоростной поток приподнимает генератор 8 из седла, а также упругую полость 9 и ползун 73 вверх, сжимая пружину 74. При движении вверх ползун 73 воздействует на бойки 76, вращающиеся на осях 77 и связанные с бойками 78 пружинами 79. В основу функционирования этого механизма заложены закономерности движения звеньев (бойков 76, 78) через особое неустойчивое положение, при переходе через которое в пружинах 79 аккумулируется энергия, способная сообщить бойкам значительный импульс силы. При переходе бойков 76, 78 через неустойчивое положение они резко перескакивают в другое устойчивое положение (см. Фиг. 6) и ударяют по обсадной колонне 12, создавая в ней упругие колебания, которые излучаются в пласт. После закрывания клапана-реле генератор 8 с упругой полостью 9 и ползун 73 пружиной 74 возвращаются в исходное положение (см. Фиг. 6), при этом бойки перескакивают через неустойчивое положение в первоначальное устойчивое положение. Настройка момента срабатывания механизма осуществляется затяжкой пружины 74 гайкой 75. Принцип работы, простота и надежность подобных устройств будут также полезны и для оснащения добывающих скважин со штанговыми насосами с приводом от них для воздействия на прискважинную зону, а также для уменьшения или предотвращения отложения солей и парафина на подземном оборудовании.

В совокупности работы скважинного оборудования поличастотное волновое воздействие на ПЗП способствует быстрой релаксации механических напряжений в породах вокруг скважин, разрушению отложений на поверхности перфорационных каналов, раскрытию естественных трещин в пласте и созданию сети микротрещин в приствольной зоне, особенно в карбонатных коллекторах. В пористой среде происходит тиксотропное разжижение глинистых включений, дезинтеграция кольматирующего материала, ослабляется связь его с породой, интенсифицируются фильтрационные процессы очистки пор и каналов-трещин от естественных и внесенных кольматантов, облегчается вынос кольматирующего материала в скважину. Кроме того, возникают полезные эффекты дегазации жидкостей, многофазной фильтрации, уменьшается блокирующее влияние малых фаз или эмульсии. При закачке растворов химических реагентов инициируется и облегчается их внедрение в пласт и интенсифицируется реакция с кольматантами. При поличастотном волновом воздействии на пласты с целью увеличения нефтеотдачи возникает комплекс различных эффектов, связанных с изменениями напряженно-деформационных, флюидо-динамических и физико-химических процессов, протекающих с взаимодействием всех трех фаз: твердого скелета породы, жидкого флюида и газа в объеме залежи под влиянием внешних и внутренних факторов. Комплексное изменение состояния продуктивного пласта выражается в виде поверхностных физико-химических, объемных и механических взаимодействий всех фаз, а также образования аномально-инициированных зон. Развиваются дилатационные, фазообменные и другие процессы.

Гидродинамический генератор релаксационных автоколебаний расхода (см. Фиг. 7) содержит установленные в НКТ 12 корпус камеры закручивания 81 с выходным соплом 82 и тангенциальными каналами закрутки 1-й 83 и 2-й 84 плоскостей, центральное тело 85, снабженное пневмогидроаккумулятором 86 с подкручивателем потока 87, упругую полость 9. Центральное тело установлено в корпусе камеры закручивания с зазором 88 относительно стенки, а со стороны сопла - с образованием дискообразной камеры закручивания 89. При этом, как оптимальный вариант, пневмогидроаккумулятор выполнен в виде цилиндрической полости с газом между трубным корпусом и оконцованным эластичным шлангом, оснащенным центральной перфорированной трубкой; каналы закручивания 84 второй плоскости выполнены с меньшей пропускной способностью, чем каналы закручивания 83 первой плоскости, а подкручиватель потока выполнен в виде тангенциальных каналов с одинаковой закруткой с каналами второй плоскости.

Генератор работает следующим образом. Процесс генерирования релаксационных автоколебаний расхода состоит из 2-х основных фаз: накопления энергии от источника, в качестве которого служит насосный агрегат, передающий энергию в виде потока рабочей жидкости под давлением, и затем высвобождения накопленной энергии в нагрузку, то есть в жидкость под генератором, а через нее в ПЗП. В первой фазе жидкость от насосного агрегата по напорной магистрали, в качестве которой служит насосно-компрессорная труба 12, поступает через каналы закрутки 1-й 83 и 2-й 84 плоскостей в корпус камеры закручивания 81. При этом в дискообразной камере закручивания 89 во вращающейся массе флюида 1-й плоскости возникают центробежные массовые силы и образуется радиальный градиент статического давления, который зависит от интенсивности вращения. Вследствие этого на периферии создается избыточное давление относительно приосевого давления. Из каналов закрутки 84 второй плоскости жидкость поступает в зазор 88 между центральным телом 85 и корпусом камеры закручивания 81 с меньшим расходом относительно каналов закрутки 83 первой плоскости, поэтому центробежные массовые силы значительно слабее, чем в закрученном потоке 1-й плоскости. Под действием избыточного давления со стороны закрученного потока 1-й плоскости, жидкость 2-й плоскости направляется через подкручиватель потока 87 внутрь пневмогидроаккумулятора 86. Аккумулирование энергии потока флюида в пневмогидроаккумуляторе 86 в виде накопления объема жидкости и увеличения давления продолжается до достижения значения давления в пневмогидроаккумуляторе 86, равного избыточному давлению, создаваемому центробежными силами в закрученном потоке 1-й плоскости в дискообразной камере закручивания 89. Примечательно, что в этой фазе происходит импульсное снижение давления под генератором за счет направления жидкости из каналов закрутки 1-й плоскости внутрь генератора и образования по оси закрученного потока зоны с пониженным давлением.

Во второй фазе происходит перемена направления потока флюида. Поскольку давление на входе в каналы закрутки обеих плоскостей одинаковое, а в пневмогидроаккумулятор жидкость уже не может поступать, то из каналов закрутки 2-й плоскости 84 жидкость начинает двигаться в сторону выхода из генератора, где давление меньше. Между противоположно закрученными потоками происходит взаимодействие и энергообмен, вследствие чего уменьшается вращательная скорость в закрученном потоке 1-й плоскости в камере закручивания 89 и, соответственно, изменяется радиальный градиент статического давления, создаваемый центробежными силами. Центробежные силы в камере закручивания 89 закрученного потока 1-й плоскости уже не в состоянии удерживать давление в пневмогидроаккумуляторе, гидродинамическое запорно-регулирующее устройство открывается и происходит высвобождение накопленной энергии из пневмогидроаккумулятора 86 в виде нарастающего расхода, к которому добавляется поток из каналов 2-й плоскости 84. Хотя, за счет противоположной закрутки каналов 1-й и 2-й плоскостей, процесс энергообмена усиливается, но, вследствие меньшего расхода каналов 2-й плоскости и продольного движения по зазору между центральным телом и корпусом камеры закручивания, вращательная скорость ослабевает. Для увеличения интенсивности вращения служит подкручиватель 87 движущегося потока из пневмогидроаккумулятора. Без подкручивателя с одинаковой закруткой с каналами 2-й плоскости продольное движение жидкости из пневмогидроаккумулятора 86 мимо каналов 2-й плоскости 84 значительно ослабляло бы создаваемый каналами закрученный поток, что привело бы только к частичному открыванию гидродинамического запорно-регулирующего устройства. Благодаря пневмогидроаккумулятору 86 с подкручивателем 87, за счет подкрутки усиливаются противодействующие моменты количества вращательного движения, течение результирующего потока на выходе становится близким к градиентному с минимальным сопротивлением для истечения флюида из сопла 82, в результате чего высвобождение энергии происходит лавинообразно, создается импульс расхода, характерный для генераторов релаксационных автоколебаний. По завершению высвобождения накопленной энергии и падению давления в пневмогидроаккумуляторе 86 в закрученном потоке 2-й плоскости 84 возрастает закрутка и останавливает поток из пневмогидроаккумулятора 86. Следом за ним, быстро восстанавливается циркуляция в дискообразной камере закручивания 89, что приводит к притоку флюида в пневмогидроаккумулятор 86 и повышению в нем давления с последующим высвобождением энергии и установлением режима автоколебаний.

Для обеспечения стабильности функционирования генератора при увеличении статического давления в обрабатываемой среде для поддержания расхода необходимо, чтобы вход напорной магистрали для подачи рабочей жидкости был соединен с объемным насосом.

Благодаря такому комплексному подходу образуется совокупный эффект, выражающийся в повышении стабильности работы, снижении непроизводительных потерь энергии потока флюида, кратном повышении мощности в импульсе за счет уменьшения длительности ее высвобождения, увеличении верхней частоты колебаний. При этом особенно важно, что поскольку излучаемая акустическая мощность пропорциональна квадрату амплитуды колебаний и квадрату частоты, то с учетом вышесказанного в результате получается прогрессивное (в степени) увеличение мощности генератора [см. Могендович Е.М. Гидравлические импульсные системы. Л.: "Машиностроение" (Лениград. отд-ние), 1977. 216 с.].

При использовании рабочей жидкости, содержащей взвешенные механические частицы, например суспензии или воды, загрязненной илом, для уменьшения абразивного износа подкручиватель потока выполняют винтовым, хотя его изготовление более трудоемкое. Для уменьшения габаритов за счет снижения количества витков подкручиватель потока выполняют в виде шнека, в том числе и многозаходного, с размещенными внутри витков тангенциальными каналами. Оснащение пневмогидроаккумулятора байпасным обратным клапаном и шнеком, установленными между подкручивателем потока и эластичным шлангом, позволяет в первой фазе увеличить продолжительность накопления объема жидкости и увеличения давления в пневмогидроаккумуляторе, а во второй фазе уменьшить продолжительность истечения жидкости из него, то есть реализовать импульсное высвобождение накопленной энергии.

Для полноценной работы гидродинамического запорно-регулирующего устройства требуется надежная и быстрая раскрутка потока. И если при работе в атмосферу для этого нет препятствий, то при работе в скважине в условиях так называемой "затопленной струи" жидкость на выходе генератора становится замедлителем раскрутки, а главное - инерционной массой для отдачи объема жидкости, накопленной в генераторе. Для компенсации неблагоприятных условий служит упругая полость 9, которая за счет увеличения общей упругости на выходе генератора предоставляет основному закрученному потоку некоторую свободу для его раскрутки и в целом является частью самого генератора, взаимодействуя с пневмогидроаккумулятором 86. Причем в определенном диапазоне расходов взаимодействие становится близким к резонансному, что наряду с повышением амплитуды приводит и к изменению формы колебаний, дополнительно увеличивается среднеквадратичное значение колебаний расхода, гидроакустический КПД и излучаемая акустическая мощность генератора.

Для улучшения свойств упругая полость может быть выполнена, в частности, в виде оконцованного эластичного шланга с газом, а для механической защиты оснащена перфорированным кожухом (см. Фиг. 7, поз. 9). При ее объеме, не превышающем объема газа в пневмогидроаккумуляторе, частотный спектр колебаний меньше обедняется высокочастотными гармониками.

При необходимости установки ниже генератора на трубах пакера при двухпакерной компоновке или каких-либо приборов и устройств, упругая полость может быть размещена внутри перфорированного патрубка длиной не более 0,1 длины волны основной гармонической составляющей генерируемых колебаний. Такая длина перфорированного патрубка обеспечивает квазистационарность процесса передачи колебаний расхода из генератора в патрубок, а из него в пласт.

Предложенный генератор, благодаря заложенному в него принципу работы, может успешно функционировать при использовании в качестве рабочего флюида как жидкостей, так и пара, а также смеси жидкостей с порошкообразными материалами (суспензиями), газами (пенными системами) или несмешивающимися жидкостями (эмульсиями), что расширяет область применения.

Чтобы обеспечить оптимальное функционирование, генераторы перед работой в конкретной скважине предварительно настраиваются с учетом ряда условий, например вида рабочей жидкости, конструкции скважины, типоразмера НКТ, пластового и забойного давлений. Благодаря выполненной таким образом конструкции генератора оптимизируется генерирование автоколебаний, обеспечивается возможность выполнения генераторов с пониженными потерями напора при достаточно высоких амплитудах колебаний и приемлемых габаритах. При этом достигается высокий гидроакустический коэффициент полезного действия, а ввиду отсутствия движущихся механических узлов генератор обладает повышенной надежностью и моторесурсом. Кроме того, релаксационным автоколебаниям присущи специфические свойства, а именно импульсно-подобная форма колебаний, для которых характерен широкополосный частотный спектр, что и было подтверждено стендовыми исследованиями. Наряду с основными низкочастотными (15-300 Гц) составляющими, в спектре присутствуют и средние (300-1000 Гц) и высокочастотные гармоники (1000-5000 Гц). Наряду с этим при совместной работе генератора с ГМИ, ГИИК и МИУК осуществляется поличастотное воздействие в широком диапазоне частот. А это особенно важно для продуктивных пластов как многокомпонентной и многофазной системы, где происходит масса эффектов и процессов, которые являются частотно-зависимыми от воздействия упругими колебаниями и соответственно реагируют при наличии в спектре колебаний «собственных» частот.

Для выполнения широкого спектра задач по обработке ПЗП, например, по освоению после бурения, повышению производительности и реанимации скважин при различных геолого-физических условиях разработки месторождений нефти или газа, технического состояния скважин, могут быть созданы генераторы различной мощности с расходами от единиц до десятков кубических дециметров в секунду. Для этого у авторов имеется компьютерная программа инженерного расчета генераторов и создан целый ряд генераторов с расходами 2-15 дм3/с. Выбирая мощность генераторов, можно производить щадящее или достаточно жесткое волновое воздействие. Например, для слабосцементированных песчаников требуется щадящее воздействие и соответственно малорасходные генераторы, а для гидроразрыва терригенных пластов, сложенных заглинизированными алевролитами, или карбонатных пластов необходимо жесткое волновое воздействие и достаточно большой расход жидкости. При пониженных пластовых давлениях целесообразно использовать генераторы в условиях депрессий, создаваемых струйными насосами, работающими одновременно с генераторами или попеременно. Малорасходные генераторы с расходами 2-4 дм3/с, выполненные в виде малогабаритных генераторов-насадок, в достаточной степени удовлетворяют условиям для обработки ПЗП в скважинах с использованием гибких труб (coiled tubing), к которым крепятся с помощью переходника, завальцованного на конце гибкой трубы (для реализации колтюбинговых волновых технологий).

В описанной совокупности работы скважинного оборудования проявляется комплекс эффектов и явлений, способствующих очистке ПЗП и увеличению проницаемости приствольной зоны, в результате чего повышается производительность скважин, выравнивается профиль притока (приемистости), подключаются в работу не освоенные или заблокированные пропластки послойно-неоднородного продуктивного пласта. Все операции по обработке ПЗП проводятся за однократный спуск и подъем оборудования, а за счет увеличения КПД для его работы не требуется привлечения значительных мощностей устьевых насосных агрегатов для создания больших давлений и расхода, что позволяет снижать затраты на проведение обработок.

Использование изобретения и промышленная применимость скважинного оборудования подтверждается известностью функционально идентичных устройств. Устройство прошло стендовые испытания и промышленную проверку при обработке призабойной зоны скважин с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 2004 |

|

RU2267364C1 |

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ИМПУЛЬСНОЕ УСТРОЙСТВО ДЛЯ НЕГО | 2004 |

|

RU2274730C2 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 1993 |

|

RU2084705C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200832C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1994 |

|

RU2128770C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА ИЛИ ГАЗОПРИТОКА ИЛИ ЗОН ПОГЛОЩЕНИЯ | 2002 |

|

RU2228437C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ ПОТОКА ЖИДКОСТИ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1998 |

|

RU2144440C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2004 |

|

RU2258803C1 |

| СПОСОБ ОБРАБОТКИ И ОЧИСТКИ СКВАЖИНЫ И ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1994 |

|

RU2111348C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2000 |

|

RU2193649C2 |

Группа изобретений относится к нефтегазодобывающей промышленности, а также к технике генерации упругих колебаний. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта включает струйный насос с сопловой камерой, клапан-реле, генератор колебаний расхода под пакером на колонне труб на уровне интервала перфорации, гидромеханический излучатель упругих колебаний, установленный в интервале пласта выше входных каналов генератора. Струйный насос снабжен гидроаккумулятором. Клапан-реле оснащен обратным гидроклапаном и установлен ниже струйного насоса, а генератор выполнен в виде гидродинамического генератора релаксационных автоколебаний расхода. Обеспечивает увеличение радиуса обработки пласта, повышение степени и качества очистки пласта и интенсификации нефтегазопритока. 2 н. и 17 з.п. ф-лы, 7 ил.

1. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта, включающее струйный насос с сопловой камерой, клапан-реле, генератор колебаний расхода под пакером на колонне труб на уровне интервала перфорации, отличающееся тем, что оно снабжено гидромеханическим излучателем упругих колебаний, установленным в интервале пласта выше входных каналов генератора, струйный насос снабжен гидроаккумулятором, клапан-реле оснащен обратным гидроклапаном и установлен ниже струйного насоса, а генератор выполнен в виде гидродинамического генератора релаксационных автоколебаний расхода.

2. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 1, отличающееся тем, что гидромеханический излучатель упругих колебаний выполнен в виде преобразователя колебаний давления рабочей жидкости в механические колебания подвижных жестких элементов для передачи колебаний через перфорированную эксплуатационную колонну в пласт.

3. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 2, отличающееся тем, что преобразователь колебаний давления рабочей жидкости в механические колебания выполнен в виде корпуса с осевым каналом, гидравлически связанным с радиально расположенными в корпусе не менее тремя цилиндрами с герметично установленными в них поршнями, у которых внешняя сторона имеет форму концентраторов с контактной площадью, большей площади перфорационных отверстий, при этом со стороны осевого канала и снаружи корпуса выполнены ограничители движения поршней, а сами поршни оснащены возвратными пружинами.

4. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 1, отличающееся тем, что клапан-реле выполнен в виде корпуса с радиальными сливными каналами и подпружиненными шариковыми фиксаторами, а также с расположенными по оси корпуса цилиндрической полостью с седлом, установленным в ее нижней части, подпружиненными запорно-регулирующим элементом и обратным гидроклапаном, которые соответственно сообщены с приточным и прямоточным каналами, запорно-регулирующий элемент содержит конусную и цилиндрическую части с возможностью его перемещения внутри цилиндрической полости, причем на цилиндрической части запорно-регулирующего элемента выполнены по окружности не менее двух проточек с коническими боками, при этом в исходном положении запорно-регулирующего элемента шарики фиксаторов расположены в дальней от седла проточке.

5. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 1, отличающееся тем, что гидроаккумулятор выполнен в виде размещенного в перфорированном кожухе оконцованного эластичного шланга с газом.

6. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 1, отличающееся тем, что сопловая камера струйного насоса снабжена обратным клапаном, нижняя цилиндрическая часть которого имеет герметизирующие кольца и установлена в цилиндрической полости компенсатора с возможностью телескопического перемещения, при этом цилиндрическая полость сообщена каналами с внешней поверхностью компенсатора и межтрубным пространством, а перед входом в каналы установлен фильтр.

7. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 1, отличающееся тем, что на выходе струйного насоса установлен закручиватель потока.

8. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по любому из пп. 1-7, отличающееся тем, что оно дополнительно снабжено гидроимпульсным источником колебаний, гидравлически связанным с гидродинамическим генератором релаксационных автоколебаний расхода.

9. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по любому из пп. 1-7, отличающееся тем, что гидродинамический генератора релаксационных автоколебаний расхода установлен в седло.

10. Скважинное оборудование для поличастотной волновой обработки призабойной зоны продуктивного пласта по п. 9, отличающееся тем, что оно дополнительно оснащено механическим источником упругих колебаний, который механически связан с генератором и выполнен в виде преобразователя осевых перемещений гидродинамического генератора релаксационных автоколебаний расхода в механические удары по колонне.

11. Гидродинамический генератор релаксационных автоколебаний расхода, включающий корпус, камеру закручивания с выходным соплом, центральное тело, установленное с зазором относительно корпуса, упругую полость, напорную магистраль, соединенную с каналами закручивания, выполненными в двух плоскостях сечения камеры закручивания с взаимно противоположной ориентацией закрутки, отличающийся тем, что центральное тело снабжено пневмогидроаккумулятором, оснащенным подкручивателем потока с одинаковой закруткой с каналами второй плоскости и гидравлически сообщающимся через зазор с дискообразной камерой закручивания первой плоскости с выходным соплом, при этом каналы закручивания второй плоскости выполнены с возможностью пропуска меньшего расхода жидкости, чем через каналы закручивания первой плоскости, а упругая полость установлена ниже выходного сопла.

12. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что подкручиватель потока выполнен в виде тангенциальных каналов.

13. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что подкручиватель потока выполнен в виде винтовых каналов.

14. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что подкручиватель потока выполнен в виде шнека с размещенными внутри витков тангенциальными каналами.

15. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что пневмогидроаккумулятор выполнен в виде цилиндрической полости с газом между трубным корпусом и оконцованным эластичным шлангом, оснащенным центральной перфорированной трубкой.

16. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что пневмогидроаккумулятор снабжен байпасным обратным клапаном и шнеком, установленными между подкручивателем потока и эластичным шлангом.

17. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что упругая полость оснащена перфорированным кожухом и заполнена неконденсирующимся газом из группы, включающей азот, метан, обедненный кислородом воздух или их смеси, объем которого не превышает объема газа в пневмогидроаккумуляторе.

18. Гидродинамический генератор релаксационных автоколебаний расхода по п. 11, отличающийся тем, что упругая полость размещена внутри перфорированного патрубка длиной не более 0,1 длины волны основной гармонической составляющей генерируемых колебаний.

19. Гидродинамический генератор релаксационных автоколебаний расхода по любому из пп. 11-18, отличающийся тем, что он установлен на насосно-компрессорных или гибких трубах, а вход напорной магистрали для подачи рабочей жидкости соединен с объемным насосом.

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ РАСХОДА ДЛЯ НЕГО | 1997 |

|

RU2175718C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2087756C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ ПОТОКА ЖИДКОСТИ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1998 |

|

RU2144440C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ТАКИХ КОЛЕБАНИЙ | 2005 |

|

RU2296894C2 |

| Прибор для определения растекания (зыбкости) керамической массы | 1946 |

|

SU68579A1 |

| US 5184678 A1, 09.02.1993 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2016-02-10—Публикация

2014-09-26—Подача