Изобретение относится к области обработки металлов давлением и может быть использовано при производстве листов с зеркальной поверхностью. Листы с зеркальной поверхностью используются для изготовления отражательных элементов в нагревательных и осветительных приборах.

Известен способ прокатки листов с зеркальной поверхностью, заключающийся в холодной прокатке листов в шлифованных валках и последующей холодной прокатке в приводных полированных валках с обжатием не более 35% [1]

Однако отражательные свойства поверхности не соответствуют предъявляемым к ним требованиям. Измерение коэффициента отражения на универсальном фотометре ФИУ-2М показало, что его величина не превышает 0,65-0,7. Применение таких листов снижает качество отражательных элементов и светотехнические характеристики приборов. При прокатке карточным способом имеет место низкая производительность и образуются отпечатки на валках от концов листов при деформациях за проход 35% Поверхность полированных валков повреждается, а это обусловливает необходимость очень частой полировки рабочих валков.

Известен способ получения плакированных алюминиевых листов из алюминиевых сплавов с зеркальной поверхностью, заключающийся в холодной прокатке ленты в шлифовальных валках, резке ее на листы, очистке поверхности листов от смазки и продуктов истирания в щелочных средах, промывке, сушке и последующей холодной полистной прокатке в приводных полированных валках с обжатием за проход 2-5% при суммарном обжатии 10-15% [2] Листы, изготовленные этим способом, также имеют зеркальный блеск.

Однако коэффициент отражения поверхности не превышает 0,5-0,6. При прокатке листов этим способом также имеет место низкая производительность, вследствие карточной прокатки. При этом отпечатки на поверхности валков не образуются.

Предлагается способ получения листов из алюминия и его сплавов с зеркальной поверхностью, включающий холодную прокатку рулонной заготовки в приводных шлифованных валках и окончательную холодную прокатку в неприводных полированных валках при удельном переднем натяжении, превышающем заднее удельное натяжение, скорости прокатки 50-100 м/мин, обжатии за проход 40-55% с последующей резкой ленты на листы.

Предлагаемый способ отличается от известного тем, что на окончательную прокатку подают рулонную заготовку и прокатку ведут в неприводных полированных валках при удельном переднем натяжении, превышающем заднее удельное натяжение, скорости прокатки 50-100 м/мин, обжатии за проход 40-55% с последующей резкой ленты.

При этом достигается следующий эффект: повышение качества поверхности алюминиевых листов с зеркальной поверхностью вследствие повышения коэффициента интегрального отражения до 0,35-0,9 и повышение производительности при ее изготовлении.

Предлагаемый режим подобран из условия наилучшего переноса рельефа зеркальной поверхности валков на поверхность ленты и обеспечения стабильного процесса прокатки без пробуксовки.

Предлагаемый способ может быть осуществлен на многовалковых станах, где рабочие валки являются неприводными. Вращение рабочих валков осуществляется прижатием их к опорным валкам фрикционным способом.

Предлагаемый режим позволяет в процессе стабильной прокатки устанавливать линейную окружную скорость рабочих валков, близкой к скорости перемещения полосы на выходе из валков. При этом имеет место минимальное опережение и формируются условия, при которых либо исключается скольжение полосы относительно валков на выходе из очага деформации, либо обеспечивается минимальное скольжение при опережении, не превышающем 0,5-2,0%

Возможность наиболее эффективного снижения скольжения полосы относительно валков в очаге деформации существует только при прокатке в неприводных валках, т.е. при условии саморегуляции окружной скорости рабочего валка.

Экспериментальным путем установлено, что только при минимальном опережении, которое возможно осуществить при прокатке в неприводных валках, имеет место наиболее качественный перенос рельефа поверхности валков на поверхность ленты и при этом удается получить наиболее высокий коэффициент отражения.

Режим натяжения из условия, при котором пеpеднее удельное натяжение превышает заднее удельное натяжение, скорость прокатки 50-100 м/мин и обжатие 40-55% выбраны применительно к прокатке в неприводных полированных валках из условия снижения величины опережения и обеспечения наиболее высоких отражательных свойств поверхности и отсутствия на поверхности ленты дефектов.

Превышение переднего удельного натяжения по сравнению с задним удельным натяжением выбрано из условия исключения образования поперечной полосчатости, обрыва полосы при прокатке и достижения наибольшего коэффициента отражения. Скорость прокатки 50-100 м/мин подобрана экспериментально из условия отсутствия пробуксовки рабочих валков относительно полосы. Снижение скорости прокатки ниже 50 м/мин обусловливает повышение коэффициента трения, ухудшает зеркальность поверхности и снижает производительность стана. Увеличение скорости прокатки более 100 м/мин создает нестабильные условия для распределения смазочно-охлаждающей жидкости и на поверхности полосы образуются продольные полосы. Величина обжатия 40-55% за проход выбрана из условия достижения наибольшего коэффициента отражения поверхности. Снижение обжатия менее 40% ухудшает условия переноса рельефа валков на поверхность полосы при выбранном соотношении переднего и заднего натяжений. При этом возможно появление видимых продольных полос с различными отражательными свойствами.

Увеличение обжатия более 55% способствует росту и при удельном переднем натяжении, превышающем удельное заднее натяжение, приводит к формированию дефекта поперечной полосчатости и повышению вероятности обрыва ленты при прокатке.

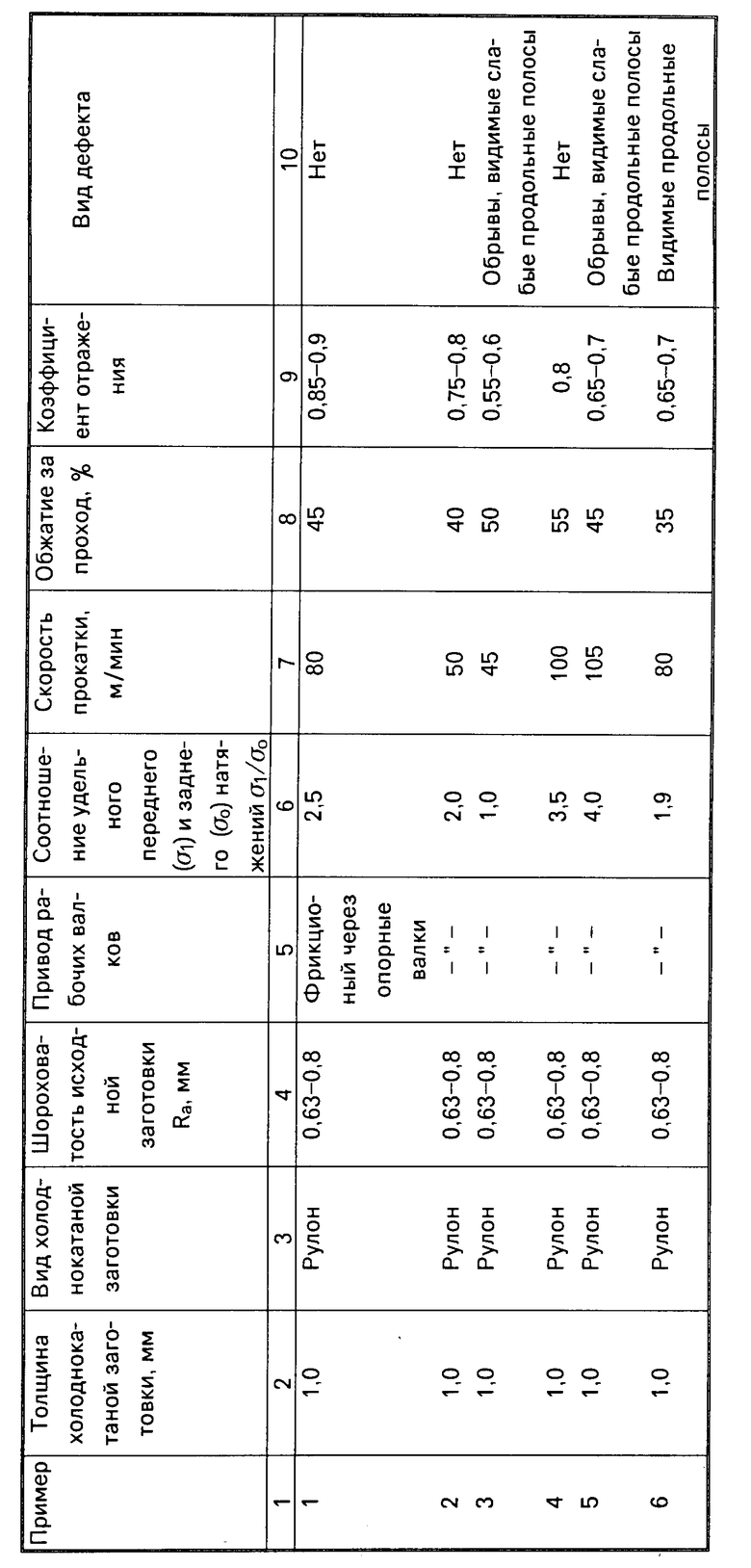

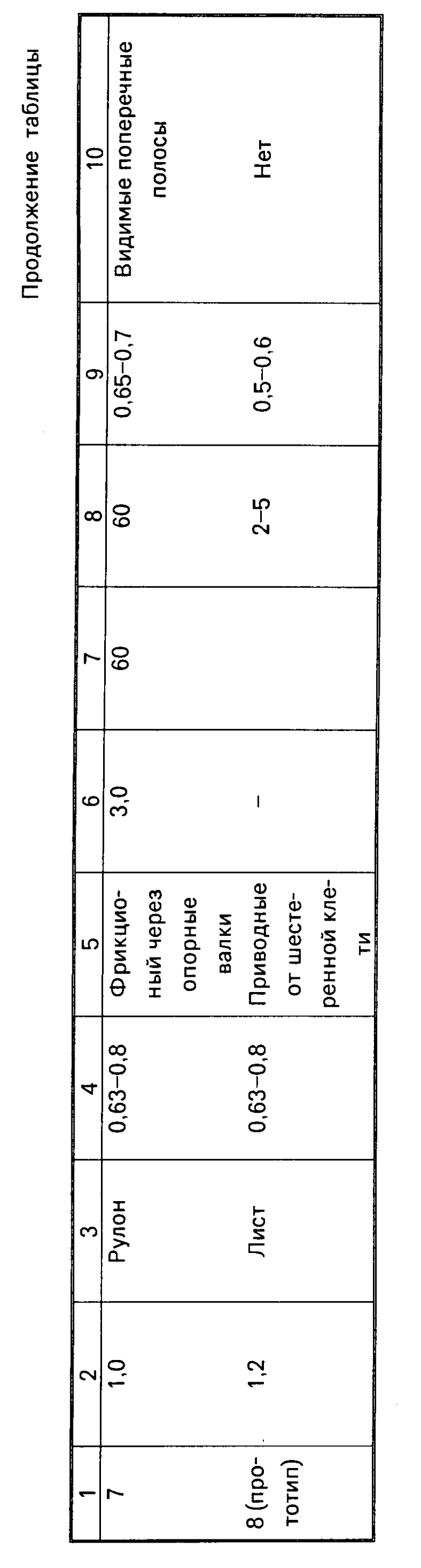

П р и м е р. Способ осуществляли на одноклетевом реверсивном рулонном стане "Кварто-450". Привод рабочих валков осуществляется фрикционно через опорные валки. Катающую поверхность рабочих валков полировали до 12 класса шероховатости (Ra 0,02-0,04 мкм). Стан оборудован циркуляционно-эмульсионной системой. В качестве смазочно-охлаждающей жидкости использовали водный раствор смазки СП-3 концентрацией около 3,5% Холоднокатанные рулоны из алюминия марки А5, А6, А7 и алюминиевого сплава АМц шириной 350 мм, толщиной 1,0 мм прокатывали с толщины 1,0 мм на 0,3 мм за 2 прохода. После этого рулон весом 1 т размещали на барабане разматывателя. Передний конец полосы пропускали через валки и заправляли в барабан моталки.

Затем проводили прокатку при переднем натяжении, превышающем заднее натяжение, скорости прокатки 45-105 м/мин, обжатии за проход 35-60% После прокатки рулонную ленту резали на листы и оценивали отражательные свойства поверхности по интегральному коэффициенту отражения, измеренному на шаровом универсальном фотометре ФШУ-2М.

Параметры примеров осуществления предлагаемого способа и прототипа приведены в таблице.

Предлагаемый способ позволяет достичь наибольшего (до 0,85-0,9) коэффициента отражения поверхности при отсутствии на поверхности листов дефектов прокатного происхождения, что позволяет повысить характеристики светочувствительных приборов.

В 5-6 раз повышается производительность изготовления прокаткой листов. Листы имеют более высокие зеркальные свойства поверхности, чем зеркальные листы, изготовленные известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ЛИСТОВ С ПОВЫШЕННЫМИ ЗАЩИТНО-ДЕКОРАТИВНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2312172C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПРОКАТКИ АЛЮМИНИЕВОЙ ЛЕНТЫ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ | 1993 |

|

RU2065787C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ МАЛОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2198237C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

Использование: при производстве листов с зеркальной поверхностью. Способ получения листов из алюминия и его сплавов с зеркальной поверхностью включает холодную прокатку рулонной заготовки и окончательную холодную прокатку в неприводных полированных валках при удельном переднем натяжении, превышающем заднее натяжение, скорости прокатки 50 100 м/мин и обжатии за проход 40 55% после чего ведут резку на листы. При этом достигается коэффициент интегрального отражения 0,85 0,9 при высокой производительности процесса изготовления. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ, включающий холодную прокатку рулонной заготовки, резку ее на листы и окончательную холодную прокатку в полированных валках, отличающийся тем, что окончательную холодную прокатку ведут в неприводных полированных валках при удельном переднем натяжении, превышающем удельное заднее натяжение, скорости прокатки 50-100 м/мин и обжатии за проход 40-55% после чего ведут резку на листы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология легких сплавов, 1963, N 1, с.16. | |||

Авторы

Даты

1995-11-20—Публикация

1993-05-27—Подача