Изобретение относится к газогенераторам, применяемым, в частности, в автомобильной промышленности, более конкретно к корпусу газогенератора и газогенератору, преимущественно к надувной подушке безопасности.

Известен трубчатый газогенератор к надувной подушке безопасности, содержащий корпус, выполненный из наружной трубы, снабженной выпускными отверстиями, внутренней трубы, расположенной соосно в наружной трубе с образованием кольцевого зазора для приема фильтровального материала, обычно состоящего из множества слоев из проволочной сетки, стальной стружки и/или стекловолокон, служащей для приема газообразующего материала и снабженной выпускными отверстиями, и дискообразных запорных элементов, установленных на обоих торцовых концах газогенератора, и запальное приспособление, заходящее во внутреннюю трубу и снабженное цилиндрической емкостью для приема смеси рабочей среды и самовоспламеняющегося материала, концевой участок которой открывается в условиях эксплуатации.

Недостаток известного газогенератора заключается в том, что фильтровальные элементы выполнены сравнительно жесткими на изгиб, и поэтому их можно приводить в соответствующую кольцевому зазору форму лишь с большим усилием. Необходимость пригонки фильтровальных элементов к геометрической форме корпуса газогенератора путем деформации приводит к сравнительно высоким расходам на изготовление газогенератора. Кроме того, известный газогенератор из-за предопределенной трубчатым корпусом геометрической формы не способен к использованию в различных условиях эксплуатации. Это ограничивает область применения известного газогенератора к используемым в автомобилях надувным подушкам безопасности.

Задачей изобретения является создание корпуса газогенератора и газогенератора преимущественно к надувной подушке безопасности, в которых можно размещать готовые фильтровальные элементы без предварительной деформации или другой обработки.

Поставленная цель достигается в предлагаемом корпусе газогенератора, выполненном открытым на двух расположенных друг напротив друга торцовых концах и имеющем полость с размещенной в ней камерой сгорания для приема газообразующего материала, снабженной выпускным отверстием, средства для приема, по меньшей мере одного, выпускное отверстие, сообщающееся с выпускным отверстием камеры сгорания, и запорные элементы для закрытия торцовых концов, за счет того, что корпус выполнен в качестве полой детали, изготовленной из алюминия или алюминиевого сплава путем непрерывного прессования, причем средства для приема по меньшей мере одного фильтровального элемента выполнены в качестве интегрированных в полой детали, противоположных друг другу крепежных участков, а фильтровальный элемент выполнен с возможностью вставления между данными участками через один из открытых торцовых концов полой детали, при этом фильтровальный элемент расположен прямолинейно между крепежными участками.

Поставленная задача решается также в предлагаемом газогенераторе, преимущественно к надувной подушке безопасности, содержащем корпус с двумя противоположными, открытыми торцовыми концами, имеющий полость с размещенной в ней камерой сгорания для приема газообразующего материала, снабженной выпускным отверстием, средствами для приема по меньшей мере одного фильтровального элемента по меньшей мере одним выпускным отверстием, сообщающимися с выпускным отверстием камеры сгорания, и запорными элементами для закрытия торцовых концов, а также запальное приспособление, сообщающееся с камерой сгорания, за счет того, что корпус выполнен в качестве полой детали, изготовленной из алюминия или алюминиевого сплава путем непрерывного прессования, причем средства для приема по меньшей мере одного фильтровального элемента выполнены в качестве интегрированных в полой детали, противоположных друг другу крепежных участков, а фильтровальный элемент выполнен с возможностью вставления между данными участками через один из открытых торцовых концов полой детали, и причем фильтровальный элемент расположен прямолинейно между крепежными участками.

Корпус газогенератора выполнен полым и изготовлен из алюминия или алюминиевого сплава путем непрерывного прессования. Таким образом, путем изменения длины срезаемых участков можно изготавливать газогенераторы с корпусами разного размера, т.е. длины. Крепежные участки для фильтровального элемента интегрированы в данной полой детали и расположены друг напротив друга, благодаря чему фильтровальный элемент можно вставлять между крепежными участками через один из открытых торцовых концов полой детали.

Фильтровальный элемент, удерживаемый в своем положении с помощью крепежных участков, расположен прямолинейно, что означает, что нет необходимости в деформации или иной обработки матов проволочной сетки, из которых выполнен фильтровальный элемент, перед их монтажом в корпусе газогенератора. Также нет необходимости в обшивке матов проволочной сетки, т.е. проволочной сетки, из которой выполнен фильтровальный элемент, в частности в сваривании матов проволочной сетки друг с другом. Фильтровальные элементы, выполненные в качестве плоских матов фильтровальной сетки, разрезают на размер, соответствующий расстоянию крепежных участков друг от друга и длине полой детали, а затем уже их можно смонтировать. Так как крепежные участки фильтровальных элементов являются составной частью полой детали, они простираются по всей длине детали, таким образом и фильтровальный элемент простирается по всей длине детали.

В предлагаемом газогенераторе используют фильтровальные элементы, содержащие каландpированные маты фильтровальной сетки из нержавеющей стали.

Крепежные участки сбоку обхватывают фильтровальный элемент с обоих противоположных, обращенных к стенке корпуса краев, так что фильтровальный элемент не может перемещаться ни по направлению потока газов сгорания, ни по противоположному направлению. Предпочтительно крепежные участки выполнены U-образными, причем U-образные концы обхватывают края фильтровального элемента.

Благодаря изготовлению корпуса путем непрерывного прессования его поперечное сечение, его наружный размер также как и его геометрию, можно выбрать. В частности, полая деталь может иметь круглую, многогранную или другую наружную форму. Торцовые концы полой детали закрывают запорными элементами, имеющими форму, выбранную в соответствии с наружной формой полой детали, причем предпочтительно внутренняя поверхность запорных элементов снабжена плоским уплотнением для газонепроницаемой герметизации корпуса.

Преимущества предлагаемого газогенератора и предлагаемого корпуса рядом с минимизацией веса заключаются в простом и, тем самым, дешевом изготовлении корпуса газогенератора в качестве полой детали, получаемой путем непрерывного прессования в простой форме, тем самым, дешевом изготовлении фильтровальных элементов, выполненных из матов проволочной сетки, и в простом монтаже фильтровальных элементов в полую деталь.

Газы сгорания, образующиеся при зажигании и горении соответственно газообразующего материала, выходят из камеры сгорания через выпускное отверстие, проходят через фильтровальный элемент, по направлению течения газа размещенный за выпускным отверстием, и в очищенном от твердых и жидких (конденсированных) продуктов сгорания состоянии через выпускное отверстие, выполненное в стенке корпуса, выходят из газогенератора и используются, например, в случае подушки безопасности для наполнения воздушного мешка. Камера сгорания и стенка корпуса могут быть снабжены некоторыми выпускными отверстиями. Кроме того, в полой детали может быть интегрировано несколько пар крепежных участков для несколько фильтровальных элементов, расположенных один за другим и выполненных из матов проволочной сетки с разным размером ячеек.

Предпочтительно полая деталь снабжена полостью для пропуска потока газов сгорания (пропускная полость), которая размещена между выпускным отверстием или выпускными отверстиями камеры сгорания и выпускным отверстием или выпускными отверстиями, выполненными в стенке корпуса, и снабжена крепежными участками для одного или в случае необходимости нескольких фильтровальных элементов, и через которую проходят газы сгорания.

Пропускная полость позволяет установку фильтровальных элементов в самых разных положениях, в частности в случае использования некоторых фильтровальных элементов, их установку в смещенном друг относительно другу положении или под углом друг к другу. Соответствующим образом выбирают позицию пар крепежных участков фильтровальных элементов. Для направления потока газов сгорания в пропускной полости полая деталь снабжена интегрированными перегородками, заходящими в пропускную полость. Данные перегородки не полностью разделяют выполненное в стенке корпуса выпускное отверстие от выпускного отверстия камеры сгорания. Данные перегородки скорее образуют канал для прохода газового потока, простирающийся по всей длине полой детали, имеющий в случае необходимости несколько витков и соединяющий выпускное отверстие камеры сгорания с выпускным отверстием, выполненным в стенке корпуса. В данном канале может быть установлено несколько фильтровальных элементов, выполненных из матов проволочной сетки. Для этого в нем в соответствующих положениях могут быть выполнены соответствующие крепежные участки. Направление потока газов сгорания также способствует очистке, так как образующиеся при сгорании частицы или конденсированные капельки жидкости в зоне отклонения газового потока выходят из него из-за действующих на них центробежных сил, т. е. отделяются от газового потока. Поэтому предпочтительно в зоне отклонения потока газов сгорания установлены очистительные элементы, обычно также выполненные в качестве мат проволочной сетки. Данные сетки служат для улавливания отделяемых капелек и частиц с тем, чтобы последние не уносились газовым потоком. Однако вместо очистительных элементов также возможно предусматривать приемные углубления для улавливания частиц и капелек жидкости, выполненные во внутренней поверхности стенки корпуса в зоне отклонения газового потока и открытые под углом к направлению потока газа.

Крепежные участки для фильтровального элемента или фильтровальных элементов выполнены в качестве U-образных канавок, обхватывающих фильтровальные элементы с двух сторон. Предпочтительно крепежные участки выполнены в качестве интегрированных в стенке корпуса канавок. В том случае, если в пропускной полости между выпускным отверстием камеры сгорания и выпускным отверстием, выполненным в стенке корпуса, размещены перегородки для отклонения потока газов сгорания, то крепежные участки для фильтровального элемента или фильтровальных элементов выполнены на перегородках и на внутренней поверхности наружной стенки корпуса, причем наружная стенка корпуса снабжена U-образной первой канавкой, выполненной в ее внутренней поверхности, а обращенный к данной первой канавке конец перегородки также второй U-образной канавкой, расположенной параллельно первой канавке; при этом фильтровальный элемент установлен между первой и второй канавками, сбоку охватывающими его.

При работе газогенератора фильтровальные элементы могут становиться газонепроницаемыми или почти газонепроницаемыми при очистке потока газов сгорания. Если такое происходит во время нарастания давления, то возникает опасность срыва корпуса, потому что давление не может выходить из него.

Для предотвращения срыва корпуса согласно предпочтительной форме выполнения изобретения крепежные участки фильтровального элемента выполнены с заданным местом излома для освобождения соответствующего фильтровального элемента в случае превышения определенного давления, осуществляемого газами сгорания на данный фильтровальный элемент. Вышедший из положения фиксации фильтровальный элемент тогда освобождает путь для потока газов сгорания, который в данном случае не очищается или, имея два или больше фильтровальных элемента, очищается в меньшей степени. Данный недостаток однако является немного менее значительным, чем возможный срыв корпуса. Предпочтительно заданное место излома выполняют тем, что U-образная канавка соответствующего крепежного участка выполнена с зоной меньшей толщиной боковой стенки.

Для улучшения фильтрования потока газов сгорания предпочтительно предусмотрено несколько фильтровальных элементов, выполненных из матов проволочной сетки разных размеров ячеек. В то время как первый по направлению потока фильтровальный элемент выполнен из сетки сравнительно большими ячейками и служит для улавливания больших частиц, а также в качестве сопровождающего эффекта, для охлаждения потока газов сгорания, последующие фильтровальные элементы имеют все меньшие и меньшие ячейки сеток с тем, чтобы улавливать и меньшие частицы и конденсированные капельки жидкости. Предпочтительно дополнительно к фильтровальным элементам иметь очистительный элемент, выполненный из размещенных один над другим матов проволочной сетки. Через очистительный элемент газы сгорания не или почти не проходят, поток газов сгорания скорее проходит вдоль очистительного элемента. Очистительный элемент установлен в той зоне пропускной полости, в которой и отклоняется поток газов сгорания. Воздействующие на частицы и капельки жидкости центробежные силы приводят к их выбрасыванию из газового потока, после чего они улавливаются очистительным элементом. Т. е. последний имеет ту же функцию, что и фильтровальные элементы, однако его фильтрующие действие обеспечено за счет других физических принципов. Так как поток газов не проходит через очистительный элемент или же только через его верхнюю зону, тот является для газового потока меньшим препятствием, чем фильтровальный элемент.

Очистительный элемент установлен на внутренней поверхности наружной стенки корпуса и зафиксирован на ней. Во время процесса фильтрования очистительный элемент постепенно "направляется" частицами и капельками жидкости. По этой причине необходимо выбрать соответствующую толщину очистительного элемента, т. е. число матов проволочной сетки. Для увеличения принимающей способности очистительного элемента внутренняя поверхность наружной стенки корпуса в смежной с очистительным элементом области снабжена выемками для приема прошедших через очистительный элемент частиц и/или капелек жидкости. Данная форма выполнения изобретения позволяет выполнять очистительный элемент с меньшей толщиной, так как выполненный в наружной стенке корпуса выемки действуют в качестве депо благодаря чему снижаются требования к очистительному элементу.

Вместо выполнения очистительного элемента из матов проволочной сетки также возможно его выполнение из материала, с помощью катализатора, обезвреживающего вредные продукты сгорания.

Для разгрузки всех фильтровальных элементов и возможно имеющихся очистительных элементов согласно дальнейшей предпочтительной форме выполнения изобретения внутренняя поверхность наружной стенки в смежной с выпускными отверстиями камеры сгорания зоне пропускной полости снабжена некоторыми приемными углублениями. Последние размещены в елочку и поверхности их отверстий расположены под острым углом к направлению потока. Данные приемные углубления улавливают частицы и/или конденсированные капельки жидкости, уносимые потоком газов сгорания. Они могут быть интегрированы в полой детали также как и выемки в зоне очистительного элемента. Для этого между отдельными приемными углублениями выполнены направленные вовнутрь перемычки, интегрированные в стенке корпуса, причем по меньшей мере их концевой участок ориентирован под углом в направлении отверстия.

Предпочтительно запорные элементы закреплены посредством винтов, установленных в соответствующих выполненных в торцовых концах полой детали отверстиях. Предпочтительно в полой детали, из которого изготовляют корпус, уже при его производстве путем непрерывного прессования выполняют сплошные отверстия, причем в концевых зонах каждой детали в данных отверстиях выполняют резьбы для приема винтов. Предпочтительно диаметр сплошных отверстий равен диаметру резьбы, т.е. отверстия для выполнения резьбы выполняют не после изготовления корпуса, а они выполняются автоматически при изготовлении полой детали путем непрерывного прессования.

Предпочтительно камера сгорания выполнена в качестве отдельного элемента, торцовые концы которого открыты и который выполнен с возможностью вставления через одну из открытых сторон корпуса в приемопроходное отверстие полой детали, причем его открытые концы можно закрыть теми же запорными элементами, что и открытые торцовые концы полой детали. Целесообразно камеру сгорания вставлять в полую деталь с уже закрытыми торцовыми концами. Это позволяет при монтаже газогенератора вставлять в корпус уже наполненную газообразующим материалом камеру сгорания, чем упрощается монтаж, можно выбрать любое поперечное сечение камеры сгорания. Полую деталь и камеру сгорания выполняют с такими размером и формой, что они соединены с другой с геометрическим замыканием и после закрытия полой детали с силовым замыканием. Для оптимизации прочности камеры сгорания оно предпочтительно имеет круглое поперечное сечение.

Предпочтительно камера сгорания является составной частью полой детали, из которой изготовлен корпус, причем ее выпуклое отверстие выполнено в качестве щели, простирающейся по всей длине полой детали. В данной форме выполнения изобретения полая деталь выполнена с полостью для горения, представляющей собой камеру сгорания, причем в данную полость подают газообразующий материал. Полость для горения соединена с пропускной полостью, сообщающейся с выпускным отверстием корпуса через выполненное в полой детали выпускное отверстие, которое из-за изготовления полой детали путем непрерывного прессования представляет собой щель.

В том случае, если запальное приспособление установлено в середине камеры сгорания, т.е. пропущено через наружную стенку корпуса и закреплено на ней, согласно другому предпочтительному варианту выполнения изобретения, на наружной поверхности наружной стенки корпуса в зоне камеры сгорания выполнены два интегрированных в полой детали фиксирующих выступа, снабженных обращенными друг к другу внутренними симметричными выемками, между которыми через один из торцовых концов полой детали можно вставлять несущий элемент для запального приспособления, простирающийся между выемками, которыми он закреплен. При этом запальное приспособление, свинченное с несущим элементом, в смонтированном состоянии пропущено через два расположенных соосно отверстия, выполненных в наружной стенке корпуса и в камере сгорания соответственно или в случае выполнения корпуса и камеры сгорания за одно целое через одно выполненное в наружной стенке корпуса отверстие и простирается во внутреннюю полость камеры сгорания.

Для монтажа запального приспособления несущий элемент вставляется между выемкой до отверстия, выполненного в наружной стенке корпуса между фиксирующими выступами, а затем в несущий элемент вставляется запальное приспособление так, чтобы оно простиралось во внутреннюю полость камеры сгорания. Т. е. согласно данной форме выполнения изобретения нет потребности в выполнении каких-либо резьбовых отверстий или других работ на корпусе газогенератора для закрепления запального приспособления, что также положительно сказывается на изготовлении газогенератора.

Для упрощения изготовления целесообразно запальное приспособление устанавливать на торцовых концах камеры сгорания. В этом случае оно закреплено с помощью соответствующего запорного элемента корпуса. В том случае, если торцовые концы камеры сгорания закрыты отдельными запорными элементами, то запальное приспособление пропущено через данные запорные элементы во внутреннюю полость камеры сгорания. При установке запального приспособления с одной стороны камеры сгорания предпочтительно оно снабжено трубой направления пламени, в которой выполнены отверстия и которая заходит в газообразующий материал и равномерно распределяет отдаваемые запальным приспособлением запальные пламени по газообразующему материалу.

Обычно газогенератор к надувной подушке безопасности рассчитан так, что при воспламенении газообразующего материала образуется достаточно сжатого газа для сильной надувки воздушного мешка.

Однако известны системы, в которых наполнению воздушного мешка способствует и воздух окружающей среды, потоком газов сгорания уносимый в данный мешок. В таких системах воздушный мешок сильно не надулся бы одним сжатым газом. Если поток газов может беспрепятственно выходить из выпускных отверстий, т.е. если воздушный мешок может беспрепятственно расширяться, то потоком газов уносится и воздух окружающей среды. Данный воздух подсасывается через отверстия, выполненные в жестком корпусе подушки безопасности, принимающем газогенератор, и снабженные одноходовым клапаном, или через линии, пропущенные через данный корпус.

Если воздушный мешок при развертывании сталкивается с препятствием, то внутри его не создаются необходимые для подвода воздуха окружающей среды условия. Большее внутреннее давление мешка, создаваемое в результате задерживаемого развертывания воздушного мешка, приводит к тому, что одноходовые клапаны, которые обычно выполнены в качестве возвратного заслоночного клапана, закрывают воздуховпускные отверстия скорее, чем необходимо для сильной надувки воздухом. Вследствие этого воздушный мешок сильно не наполняется смесью газов и воздуха. Данная система повышает безопасность именно в таком случае, если подушка безопасности срабатывает случайно, и если в этот момент непосредственно перед ней находится человек, т.е. например, если перед одним из передних сидений автомобиля или на одном из данных сидений стоит ребенок, то последний больше не будет опасным образом отбрасываться по сиденью или спинке развертывающимся воздушным мешком.

Таким образом, в газогенераторах в описанных системах безопасности надувных подушек должно иметься установленное за выпускным отверстием или выпускными отверстиями сопло для фокусировки потока газов сгорания. Такое сопло может быть выполнено в качестве фильеры и простым образом, интегрированным в плоской детали. Для этого, согласно предпочтительной форме выполнения изобретения, в продольном направлении полой детали для изготовления корпуса выполнено несколько выпускных отверстий, а на корпусе по обеим сторонам ряда выпускных отверстий вдоль него установлены выступающие наружу изогнутые краевые участки. При этом кривизна краевых участков выбрана так, что расстояние в свету между ними по направлению потока непосредственно за выпускными отверстиями уменьшается, а затем с определенного места вновь увеличивается. Предпочтительно краевые участки имеют дугообразную форму и образуют фильеру, размещенную за выпускными отверстиями.

Предпочтительно между образующими фильеру краевыми участками на наружной стенке корпуса в последней выполнена щель. Кроме того, краевые участки немного заходят во внутреннюю полость корпуса. Данные заходящие вовнутрь зоны предпочтительно обхвачены крючкообразно изогнутыми продольными кромками плоской детали, снабженной некоторыми отверстиями и выполненной с возможностью размещения на заходящих вовнутрь зонах краевых участков с одной из торцовых сторон полой детали. Такое выполнение выпускных отверстий в плоской детали имеет преимущества, связанные, в частности, с изготовлением газогенератора. Выпускные отверстия больше не выполняют в стенке корпуса между краевыми участками, а просто вставляется плоская деталь, снабженная данными выпускными отверстиями. Выполнение отверстий в плоской детали намного проще, чем в полой детали, поскольку наружная форма последней выбрана в соответствии с условиями в месте использования газогенератора, и поэтому обращение с полой деталью, т.е. выполнение отверстий в ней не так просто, как с плоской деталью. Кроме того, отверстия, выполненные в плоской детали, могут иметь диаметр, превышающий расстояние в свету краевых участков. При выполнении выпускных отверстий в самой наружной стенке корпуса их максимальный диаметр предопределен именно расстоянием в свету краевых участков.

Согласно дальнейшей предпочтительной форме выполнения изобретения, для усиления уноса воздуха окружающей среды потоком газов сгорания, выходящим из фильеры, в области последней установлены воздухонаправляющие пластины, выполненные за одно целое с корпусом и на расстоянии к нему и простирающиеся по всей длине полой детали, причем в области соединения корпуса с воздухонаправляющими пластинами выполнены проходные отверстия для подсасывания воздуха.

Воздухонаправляющие пластины установлены под углом друг к другу, причем их расстояние друг от друга уменьшается при увеличивающемся расстоянии от выпускных отверстий. Воздухонаправляющие пластины установлены с обеих сторон сплошных отверстий и простираются до жесткого корпуса подушки безопасности, в котором размещен газогенератор. Расположенный между воздухонаправляющими пластинами участок корпуса, наружная стенка корпуса самого газогенератора и воздухонаправляющие пластины ограничивают пространство подсасывания, который при открытых одноходовых клапанах через впускное отверстие сообщается с окружающей средой.

Поток газов сгорания, выходящих из фильеры, в окружающей фильеру зоне создает пониженное давление. Такое пониженное давление из-за проходных отверстий имеется также в зонах подсасывания с обеих сторон полой детали. Вследствие пониженного давления выполненные в качестве заслоночных клапанов одноходовые клапаны открываются, и в воздушный поток подсасывается воздух из пространства вне жесткого корпуса подушки безопасности. В том случае, если воздушный мешок из-за какого-нибудь препятствия далее не развертывается, то из-за далее выходящего потока газов сгорания внутреннее давление в воздушном мешке повышается, и одноходовые клапаны, которые открываются лишь при определенном пониженном давлении, закрываются. Воздухонаправляющие пластины содействуют уносу воздуха окружающей среды и, тем самым, более быстрому наполнению воздушного мешка.

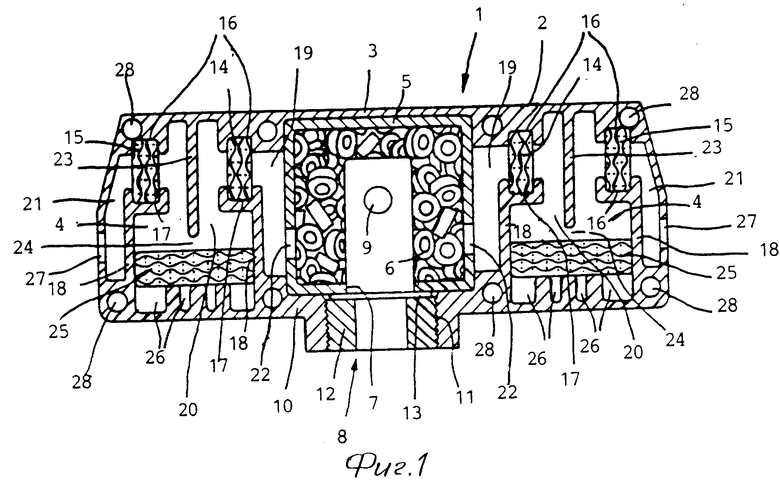

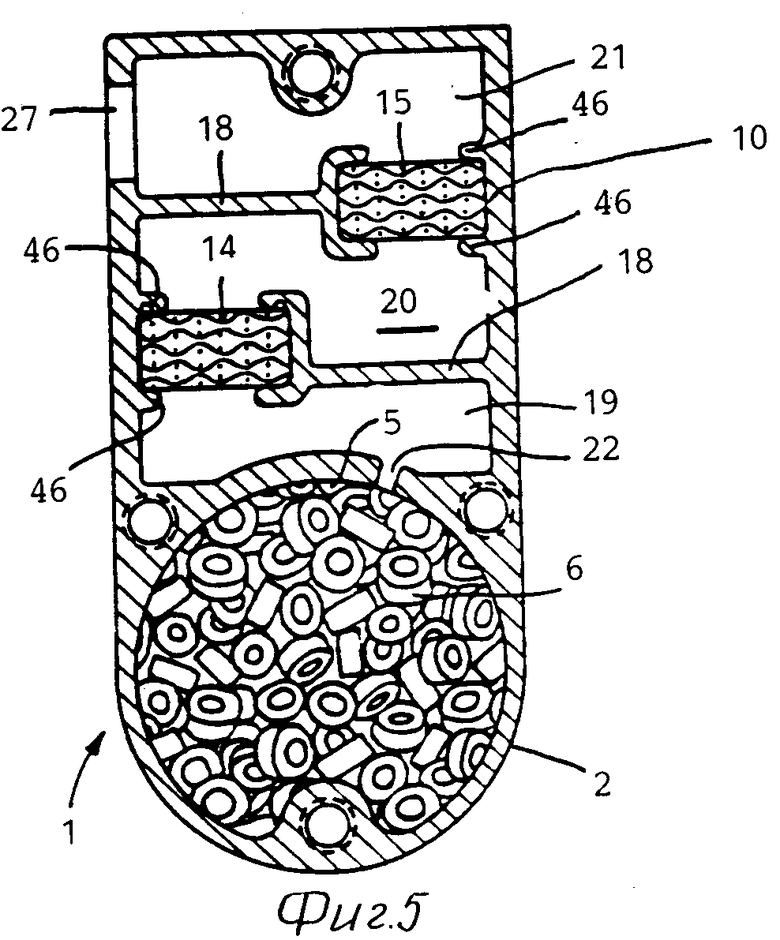

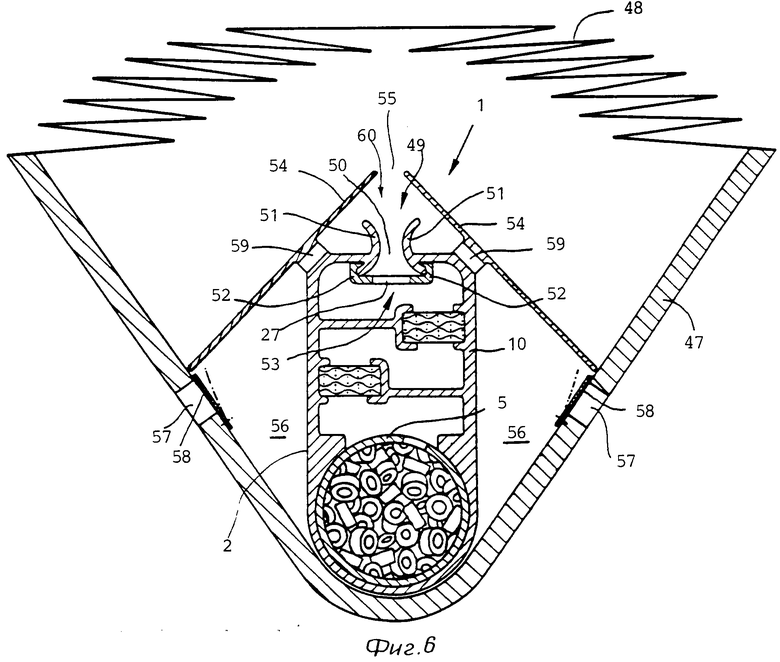

На фиг. 1 изображен через предлагаемый газогенератор, согласно первой форме выполнения, поперечный разрез; на фиг. 2 то же, согласно второй форме выполнения; на фиг. 3 то же, согласно третьей форме выполнения; на фиг. 4 разрез А-А на фиг. 1; на фиг. 5 через предлагаемый газогенератор согласно четвертой форме выполнения, поперечный разрез; на фиг. 6 поперечный разрез через предлагаемый газогенератор, снабженный установленной за выпускными отверстиями фильерой и воздухонаправляющими пластинами; на фиг. 7 перспективный вид плоской детали газогенератора, согласно фиг. 6 с поперечным разрезом.

Предлагаемый газогенератор 1 снабжен корпусом 2, выполненным из полой детали, изготовленной из алюминия или алюминиевого сплава путем непрерывного прессования. Корпус содержит три участка: среднюю полость 3 и две боковые полости 4, размещенные по обоим сторонам средней полости. Открытые торцовые концы корпуса закрыты запорными элементами. В средней полости 3 установлена камера 5 сгорания, в которой размещен газообразующий материал 6, имеющийся в виде гранулята. Поперечное сечение камеры 5 сгорания имеет форму прямоугольной трубы с закругленными кромками. Данная прямоугольная труба с геометрическим замыканием вставлена в среднюю полость 3 корпуса 2, т.е. форма средней полости 3 соответствует наружной форме камеры сгорания.

Поперечное сечение камеры сгорания под повышенным давлением позволяет эффективно воспользоваться имеющимся в корпусе 2 местом, благодаря чему в корпусе можно размещать сравнительно большое количество газообразующего материала несмотря на его небольшие габариты.

Торцовые концы камеры 5 сгорания также, как и торцовые концы корпуса, закрыты запорными элементами. В камере сгорания выполнено отверстие 7, через которое пропущено запальное приспособление 8, служащее для воспламенения газообразующего материала 6. Размещенная в камере сгорания часть запального приспособления 8 снабжена отверстиями 9, из которых при срабатывании запального приспособления выходит пламя для зажигания газообразующего материала.

В зоне отверстия 7 камеры сгорания в стенке 10 корпуса 2 соосно с отверстием 7 выполнено сплошное приемное отверстие 11, снабженное внутренней резьбой, в которое ввинчено фиксирующее кольцо 12, снабженное наружной резьбой. Нижний конец запального приспособления 8 снабжен кольцевым фланцем 13, снаружи прилегающим к камере сгорания в зоне края отверстия 7, и при ввинченном фиксирующем кольце 12, прижимаемом к камере сгорания. Запальное приспособление 8 зажигается электрически.

В каждой боковой пропускной полости 4 корпуса 2 установлено по одному первому 14 и второму 15 фильтровальным элементам, расположенным один за другим, и через них проходит поток газов сгорания. Фильтровальные элементы выполнены из пригодной комбинации слоев каландpированной проволочной ткани из нержавеющей стали и размещенными между ними фильтровальными прокладками, что делает их сравнительно жесткими на изгиб. Фильтровальные элементы по направлению потока имеют прямоугольное поперечное сечение и простираются по всей длине корпуса. Фильтровальные элементы удерживаются с двух противоположных краев посредством интегрированных в корпусе 2 крепежных участков, выполненных в качестве канавок 16, 17 с U-образным поперечным сечением, причем канавки 16 выполнены во внутренней поверхности стенки 10 корпуса 2, а канавки 17 в обращенных к канавкам 16 концах перегородок 18, заходящих в пропускные полости 4. Обращенные к канавкам 16 концы перегородок 16 выполнены вильчатыми и обхватывают фильтровальные элементы 14, 15 с отвернутой от канавок 16 стороны. Канавки расположены параллельно и противоположно друг другу, что фильтровальные элементы 14, 15 можно вставлять в корпус 2 без предварительной деформации, обшивки или сваривании с края.

Перегородки 18 с фильтровальными элементами 14, 15 разделяют каждую пропускную полость 4 на первый 19, второй 20 и третий 21 участки. Первый участок 19 ограничивается стенкой камеры 5 сгорания, ограничивающей пропускную полость 4 первым фильтровальным элементом 14 и удерживающей последний перегородкой 18. Камера сгорания снабжена некоторыми выпускными отверстиями 22, по которым газы сгорания поступают на первый участок 19. Выпускные отверстия 22 смещены относительно первого фильтровального элемента 14 с тем, чтобы поток газов на первом участке отклонялся перед проходом через первый фильтровальный элемент. Участок 19 можно называть камерой расширения.

На втором участке 20 размещена дальнейшая перегородка 23, вступающая в его внутреннюю полость, установленная между фильтровальными элементами 14, 15, размещенными на равной высоте, и препятствующая прямому течению газов сгорания с первого фильтровального элемента 14 к второму. Благодаря наличию перегородки 23 поток газов сгорания отклоняется на втором участке 20. Перегородка 23 простираются не по всему второму участку 20, а между ее свободным концом и стенкой 10 корпуса 2 имеется проходное отверстие 24, размещенное со смещением относительно фильтровальных элементов.

Таким образом, поток газов сгорания через первый фильтровальный элемент 14, поступающий на второй участок 20, направляется вокруг конца перегородки 23, причем он отклоняется на 180о, и между перегородкой 23 и перегородкой 18, удерживающей второй фильтровальный элемент 15, течет в направление последнего. В зоне проходного отверстия 24 установлен очистительный элемент 25, выполненный из пригодной комбинации слоев каландрированной проволочной ткани. Очистительный элемент перекрывает не все проходное отверстие 24, т.е. направляемый вокруг конца перегородки 23 поток газов течет в общем по поверхности очистительного элемента. Установленный в зоне перенаправления очистительный элемент принимает частицы и конденсированные капельки жидкости, не уловленные первым фильтровальным элементом.

Первый фильтровальный элемент 14 служит в первую очередь для охлаждения, т. е. для снижения температуры газов сгорания. Благодаря центробежным силам, при направлении вокруг конца перегородки 23 воздействующим на частицы и капельки жидкости, последние выбрасываются в очистительный элемент 25, где они удерживаются. Очистительный элемент 25 расположен между перегородками 18, удерживающими первый 14 и второй 15 соответственно фильтровальные элементы, причем его противоположные друг другу боковые стороны прилегают к данным перегородкам 18 и зажаты ими. В смежной со стенкой 10 корпуса 2 зоне очистительного элемента 25 стенка 10 снабжена выемками 26, имеющими форму канавок, в которых накапливаются образующиеся при сгорании частицы (шлак) и конденсированные капельки жидкости, прошедшие через очистительный элемент 25. Таким образом, выемки 26 увеличивают приемную способность очистительного элемента 25, разгружая его.

За вторым фильтровальным элементом 15 шток газов сгорания поступает на третий участок 21, ограничиваемый стенкой 10 корпуса 2, вторым фильтровальным элементом 15 и удерживающей последний перегородкой 18. В ограничивающей третий участок 21 области стенки 10 выполнены выпускные отверстия 27, по которым газы сгорания выходят из корпуса. В том случае, если предлагаемый газогенератор является частью подушки безопасности, выходящие газы сгорания, фильтровальными элементами 14, 15, и очистительным элементом 25 в достаточной степени очищенные от частиц и капелек жидкости, поступают в воздушный мешок для его сильного надувания.

Для закрепления запорных элементов на торцовых концах корпуса 2 в последнем выполнены сплошные отверстия 28, простирающиеся по всей длине полой детали и выполняемые при ее изготовлении путем непрерывного прессования. Концы сплошных отверстий 28 снабжаются внутренними резьбами для приема крепежных винтов для фиксации запорных элементов на корпусе 2.

На фиг. 2 представлена вторая форма выполнения предлагаемого газогенератора 1. Также, как и в случае формы выполнения, согласно фиг.1, его корпус 2 выполнен в качестве полой детали, выполненной из алюминия или алюминиевого сплава путем непрерывного прессования. Для оптимизации прочности камеры сгорания последняя выполнена с круглым поперечным сечением. В пропускные полости 4, размещенные по обе стороны камеры сгорания, вступают по двум перегородкам 29, установленным с обеспечением образования между выпускными отверстиями 22 камеры сгорания и выпускными отверстиями 27 корпуса 2 меандрического канала.

В тех зонах, в которых поток газов сгорания отклоняется на 180о, в стенке корпуса 2 установлены очистительные элементы 25, размещенные в интегрированных в стенке корпуса выемках. Открытые стороны выемок, обращенные к каналу, выполнены сужающимися, благодаря чему очистительные элементы 25 надежно удерживаются в выемках. Выпускные отверстия 27 перекрыты фильтровальным элементом 30.

Кроме того, в зоне сгорания 5 стенка корпуса 2 снабжена двумя выступающими наружу фиксирующими выступами или ребрами 31, приформированными к корпусу 2 с расстоянием друг от друга. На внутренних, обращенных друг к другу поверхностях выступов 31, выполнены U-образные выемки 32, в которых вставлено несущее кольцо 33 с двумя противоположными друг другу, выполненными плоскими боковыми краями. Несущее кольцо 33 снабжено внутренней резьбой, взаимодействующей с наружной резьбой в основном цилиндрического фиксирующего элемента 34. Выполненные плоскими боковые края несущего кольца 33 предотвращают его поворот при ввинчивании запального приспособления. Последнее закреплено на фиксирующем элементе 34 и в смонтированном состоянии пропущено через соосные отверстия, выполненные в корпусе и в камере сгорания, соответственно, причем оно простирается во внутреннюю полость камеры сгорания.

Камера сгорания 5 (фиг. 3 и 4) установлена в краевой зоне выполненного в качестве полой детали корпуса 2, т.е. корпус выполнен асимметричным. Выпускные отверстия 22 камеры сгорания размещены по двум рядам, расположенным один вдоль другого. На внутренней стороне стенки корпуса 2 в зоне пропускной полости 4 выполнены приемные углубления 35, т.е. они образованы перемычками 36, установленными на расстоянии друг от друга под углом к выпускным отверстиям 22 камеры сгорания. Приемные углубления 35 служат для улавливания находящихся в потоке газов сгорания шлака и прочих частиц, а также капелек жидкости с тем, чтобы разгружать установленный за ними фильтровальный элемент 37 и размещенные непосредственно перед выпускными отверстиями 27 фильтровальные элементы 30.

Фильтровальные элементы 30 и 37 корпуса газогенератора (фиг. 3 и 4) выполнены из пригодной комбинации слоев проволочной ткани из фильтровального материала. После прохода через фильтровальный элемент 37 газы сгорания вступают в полость 38, из которой они выходят через выпускные отверстия 27, проходя также дальнейшие фильтровальные элементы 30, установленные под углом 90о относительно фильтровального элемента 37.

Запорные элементы 39 посредством винтового соединения (фиг.4) закреплены на торцовых концах газогенератора 1, т.е. его корпуса 2. Для этого корпус снабжен некоторыми сплошными отверстиями 40, концы которых для приема крепежных винтов 41 снабжены внутренней резьбой. Внутренние поверхности запорных элементов 39 снабжены плоскими уплотнениями 42 для газонепроницаемого закрытия торцовых концов корпуса. В данном случае запальное приспособление 8 закреплено не в стенке корпуса, а на одном из запорных элементов 39. Запальное приспособление снабжено трубой 43 направления пламени с отверстиями 44, заходящей в находящийся в камере сгорания газообразующий материал и равномерно распределяющей пламя зажигания по газообразующему материалу. В случае представленной на фиг. 3 и 4 формы выполнения корпуса 2 газогенератора 1 торцовые концы камеры сгорания закрыты отдельными запорными элементами 45. Снаружи к запорным элементам 45 прилегают запорные элементы 39 для корпуса 2 газогенератора 1, предотвращающие отделение запорных элементов 45 камеры сгорания 5 при зажигания газообразующего материала. Запальное приспособление 8 закреплено на запорных элементах 39 корпуса 2 газогенератора.

Корпус 2 выполнен в качестве изготовленной путем непрерывного прессования полой детали (фиг.5), камера сгорания 5 выполнена в качестве составной части корпуса. Т. е. газообразующий материал 6 подается непосредственно в образующую камеру сгорания полость корпуса 2. Выпускное отверстие 22, по которому газы сгорания поступают из камеры сгорания 5 в пропускную полость 4, сообщающуюся с выпускными отверстиями 27 корпуса 2, выполнено в качестве щели, простирающейся по всей длине корпуса.

В пропускной полости 4 размещены установленные со смещением друг за другом фильтровальные элементы 14, 15, закрепленные аналогично форме выполнения согласно фиг. 1 с помощью перемычек 18. В отличие от формы выполнения согласно фиг. 1 на внутренней поверхности стенки 10 корпуса 2 с расстоянием друг от друга установлены ребра 46, служащие для закрепления конца фильтровальных элементов 14, 15, обращенного к внутренней поверхности стенки 10 корпуса 2. В вильчатом конце перегородки 18, удерживающей первый по направлению потока фильтровальный элемент 14, выполнено заданное место излома, позволяющее освобождать фильтровальный элемент в случае превышения определенного давления газов сгорания. Слабое место на удерживающих участках для первого фильтровального элемента образовано тем, что ребро 46, прилегающее к фильтровальному элементу 14 с его отвернутой от камеры сгорания 5 стороны, на переходе к стенке 10 выполнено с меньшей толщиной. Вместо этого возможно и другое выполнение, согласно которому тот участок вильчатого конца перегородки 18, который прилегает к отвернутой от камеры сгорания 5 стороне фильтровального участка 14, выполнен с меньшей толщиной (см.фиг.5).

В случае закупорки фильтровального элемента 14 частицами и последующего нарастания давления выходящих из выпускного отверстия 22 газов сгорания при превышении определенной силы, действующей на фильтровальный элемент 14, соответствующая удерживающей фильтровальный элемент деталь сломается и, таким образом, предотвращается срыв самого корпуса 2. Т.е. рекомендуется предусмотреть заданные места излома на крепежных деталях, в случае необходимости, всех фильтровальных элементов.

На фиг. 6 представлен жесткий корпус 47 подушки безопасности, в котором размещен газогенератор 1 и сложенный воздушный мешок 48. Что касается выполнения перегородок, фильтровальных элементов и камеры сгорания, то конструкция корпуса 2 соответствует форме выполнения согласно фиг. 5.

Однако камера сгорания выполнена в качестве отдельного элемента с круглым сечением. В отличие от формы выполнения согласно фиг. 5 за выпускными отверстиями установлена фильера 49, которая представляет собой выполненную в корпусе 2 щель 50. Щель 50 с продольных сторон ограничивается изогнутыми краевыми участками 51, за одно целое приформованными к стенке 10 корпуса 2. Краевые участки 51 снаружи и внутри выступают за стенку 10. Положение краевых участков и их кривизна выбраны так, что их расстояние в свету, исходя из выполненной в стенке 10 щели 50, сперва уменьшается с растущим расстоянием от стенки 10, а затем вновь увеличивается. Выступающие вверх краевые участки 51, простирающиеся по всей длине полой детали, вместе со щелью 50 образуют фильеру 49.

Заходящие во внутреннюю полость корпуса 2 зоны краевых участков 51 обхвачены выполненными крючкообразными продольными краями 52 плоской детали 53, в которой выполнены выпускные отверстия 27. Плоская деталь 53 с обеспечением геометрического замыкания соединена с заходящими вовнутрь концами краевых участков 51 и удерживает стенку 10 в зоне щели 49. Преимущество использования отдельной плоской детали 53 заключается, в частности, в том, что диаметр выполненных в ней выпускных отверстий 27 может превышать минимальное расстояние краевых участков 51.

Корпус 2 снабжен двумя выполненными за одно целое с ним воздухонаправляющими пластинами 54 (фиг.6), установленными с обеих сторон фильеры 49 вдоль нее. Воздухонаправляющие пластины 54 расположены под острым углом друг к другу, причем их обращенные друг к другу верхние концы расположены над фильерой 49 и на расстоянии друг от друга, т.е. кромки верхних концов ограничивают щель 55, расположенную соосно с фильерой 59. Поперечный размер воздухонаправляющих пластин 54, т.е. их размер в перпендикулярном продольному направлению полой детали направлении, выбран так, что нижние, противоположные верхним концам концы воздухонаправляющих пластин 54 простираются до жесткого корпуса 47. При этом воздухонаправляющие пластины 54 и наружная стенка 10 корпуса по обеим продольным сторонам корпуса 2 генератора образуют пространство 56 подсасывания воздуха. В жестком корпусе 47 выполнены сообщающиеся с пространствами 56 подсасывания воздуха отверстия 57, с внутренней поверхности жесткого корпуса 47 перекрытые пластинами 58, закрепленными с одной стороны и выполненными из пружинящего материала. Данные пластины 58 представляют собой одноходовые клапаны для автоматического открытия отверстий 57, когда в пространствах 56 подсасывания воздуха имеется пониженное давление, и для закрытия отверстий 57 при превышении давления того уровня, который необходим для открытия клапанов. В зонах соединения воздухонаправляющих пластин 54 со стенкой 10 корпуса 2 выполнены отверстия 59 для подсасывания воздуха, по которым поступает подсасываемый потоком газов сгорания воздух в пространство 60 между воздухонаправляющими пластинами 54 у фильеры 49.

В подушке безопасности (фиг.6) подсасываемый воздух обязателен для наполнения воздушного мешка 48. Таким образом, необходимо, чтобы выходящий поток газов сгорания унес с собой как можно большее количество воздуха с тем, чтобы подсасывалось много воздуха окружающей среды. Фильера 49 служит для "фокусировки" потока газов сгорания, благодаря чему получается фокусированный поток газов, который в пространствах 60 и 56, сообщающихся друг с другом через отверстия 58 для подсасывания воздуха, создает пониженное давление, достаточное для открытия отверстий 57 так, что подсасывается воздух окружающей среды. В том случае, если воздушный мешок не может развертываться как предусмотрено, причем все же выходят газы сгорания, то в пространствах 60 и 56 давление повышается, вследствие чего отверстия 57 закрываются.

Таким образом, сильное наполнение воздушного мешка больше не возможно. Фильеру 59 и воздухонаправляющие пластины 54 можно изготовлять простым образом путем профильного прессования в качестве составных частей корпуса.

Изобретение относится к газогенераторам, применяемым в частности в автомобильной промышленности. Сущность изобретения: корпус газогенератора выполнен в качестве полой детали, изготовленной из алюминия или алюминиевого сплава путем непрерывного прессования, причем средства для приема по меньшей мере одного фильтровального элемента выполнены в качестве интегрированных в полой детали, противоположных друг другу крепежных участков, а фильтровальный элемент выполнен с возможностью вставления между данными участками через один из открытых торцовых концов полой детали, причем фильтровальный элемент расположен прямолинейно между крепежными участками. Кроме того, корпус (вариант) выполнен в качестве полой детали, изготовленной из алюминия или алюминиевого сплава путем непрерывного прессования, причем средства для приема по меньшей мере одного фильтровального элемента выполнены в качестве интегрированных в полой детали, противоположных друг другу крепежных участков, а фильтровальный элемент выполнен с возможностью вставления между данными участками через один из открытых торцовых концов полой детали, причем фильтровальный элемент расположен прямолинейно между крепежными участками. 2 с. и 22 з. п. ф-лы, 7 ил.

| Патент ФРГ N 3914690, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-11-20—Публикация

1992-01-17—Подача