Изобретение относится к газогенераторам, применяемым, в частности, к автомобильной промышленности, более конкретно к трубчатому газогенератору к надувной подушке безопасности.

Известен трубчатый газогенератор к надувной подушке безопасности, содержащий корпус, выполненный из наружной трубы, снабженной отверстиями для выпуска газа, расположенной соосно в наружной трубе с образованием зазора для приема охлаждающей вставки внутренней трубы с размещенной в ней цилиндрической, разрывающейся в условиях эксплуатации емкостью для приема газообразующего материала, окруженного расположенной на внутренней стенке емкости фильтровальной тканью, размещенную в емкости разрывающеюся в условиях эксплуатации трубу меньшего диаметра для приема смеси рабочей среды и самовоспламеняющегося материала, запальное приспособление, сообщающееся с размещенной в емкости трубой, запорные крышки для соединения наружной и внутренней труб на обоих торцовых концах корпуса, причем одна запорная крышка охвачена наружной трубой на ее концевом участке, снабжена окружной канавкой для крепления наружной трубы и имеет выполненную на внутренней стороне выемку для приема одного конца внутренней трубы [1]

При зажигании газообразующего заряда создается относительно высокое давление во внутренней трубе и в кольцевом зазоре между наружной и внутренней трубами. Такое высокое давление должно выдерживаться закрепленной на наружной трубе запорной крышкой.

Из-за кругового выполнения окружной канавки и образованного этим сужением внутреннего окружного выступа существует опасность, что в результате воздействия давления перекашивающаяся запорная крышка может отделяться от наружной трубы. Это может привести к повреждению расположенной вокруг газогенератора надувной подушки безопасности. Кроме того, выходящий через отделившуюся запорную крышку газ не очищается и поэтому уносит с собой остатки сгорания, которые могут вызывать повреждения надувной подушки безопасности. В конце концов отделение запорной крышки также отрицательно сказывается на процессах сгорания и газовыделения.

В основу изобретения положена задача создать трубчатый газогенератор к надувной подушке безопасности, который обеспечивает надежную защиту расположенных на аксиальных концах наружной трубы запорных крышек от отделения и в случае возможного перекоса.

В трубчатом газогенераторе к надувной подушке безопасности, содержащем наружную трубу, снабженную отверстиями для выпуска газа, расположенную соосно в наружной трубе с образованием кольцевого зазора для приема фильтрующе-охлаждающей вставки, внутреннюю трубу для приема газообразующего материала, по крайней мере одно запальное приспособление, запорные крышки для соединения наружной и внутренней труб на обоих торцовых концах газогенератора и окружную канавку для крепления наружной трубы в запорной крышке, окружающая канавка выполнена в каждой запорной крышке с возможностью приема направленных внутрь в основном V-образных выступов, выполненных деформацией на концевом участке наружной трубы, причем наружная труба, по крайней мере, частично сбоку охватывает запорные крышки.

Согласно изобретению направленные внутрь выступы выполняются путем многократного насекания концевых участков наружной трубы при помощи подходящего инструмента. В результате местных деформаций, образующихся вдавливанием наружной трубы при помощи подходящего инструмента, выполняются по поперечному сечению наружной трубы V-образные внутренние выступы с острыми концами, которые предпочтительно прилегают к основанию окружной канавки запорных крышек. При вдавливании наружной трубы одновременно выполняются, то есть высекаются или штампуются, и перемычки. При этом запорная крышка является матрицей для выполнения этих штампованных мест. Осевая ширина внутренних выступов равна ширине окружной канавки запорных крышек. Таким образом предотвращается как радиальное, так и аксиальное перемещение запорных крышек и тем самым перемещение внутренней трубы относительно наружной трубы.

Преимущество выполнения путем многократного насекания концевых участков наружной трубы внутренних выступов для взаимодействия с запорными крышками заключается в том, что радиальные в отношении продольной протяженности трубчатого газогенератора боковые поверхности внутренних выступов прилегают к радиальным боковым поверхностям окружной канавки. При этом окружная канавка имеет прямоугольное сечение с проходящим по окружности основанием и расположенными под прямым углом к нему радиальными внутренними боковыми поверхностями. При воздействии осевой силы на запорную крышку, создаваемой при сгорании газообразующего заряда, на внутренние выступы не воздействуют силовые компоненты в радиальном направлении, так как поверхности прилегания между внутренними выступами и окружными канавками проходят поперек направлению воздействия сил. Следовательно, в случае осевого перемещения или перекашивания запорной крышки внутренние выступы подвергаются срезающей нагрузке. Как раз такая нагрузка надежно выдерживается образованными насеканием наружной трубы внутренними выступами.

Наружная труба предпочтительно выступает на торцовых концах за запорные крышки, причем получаемый при этом кольцевой выступ загнут за кромку запорных крышек. Благодаря загибанию концов наружной трубы создается дополнительное усилие удерживания запорных крышек. Кроме того, увеличивается жесткость и тем самым прочность сцепления между запорными крышками и наружной трубой. Загибание концов наружной трубы положительно сказывается на повышении устойчивости концевых участков наружной трубы при перекашивании запорных крышек, так как в результате загибания достигается увеличенная высота сгиба на концах наружной трубы, которая противодействует расширению концов наружной трубы при перекосе запорных перемычек.

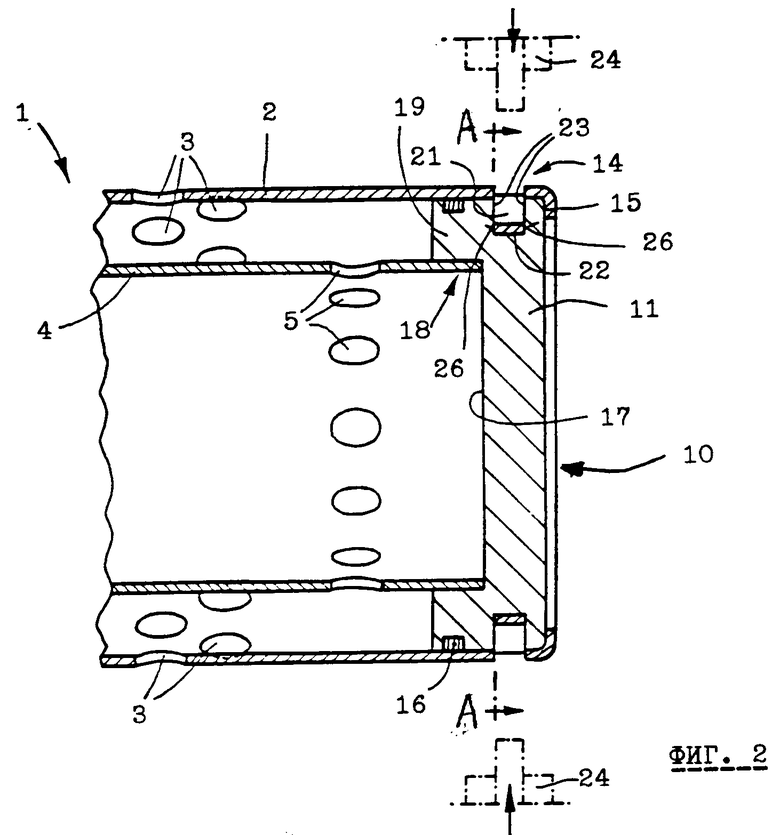

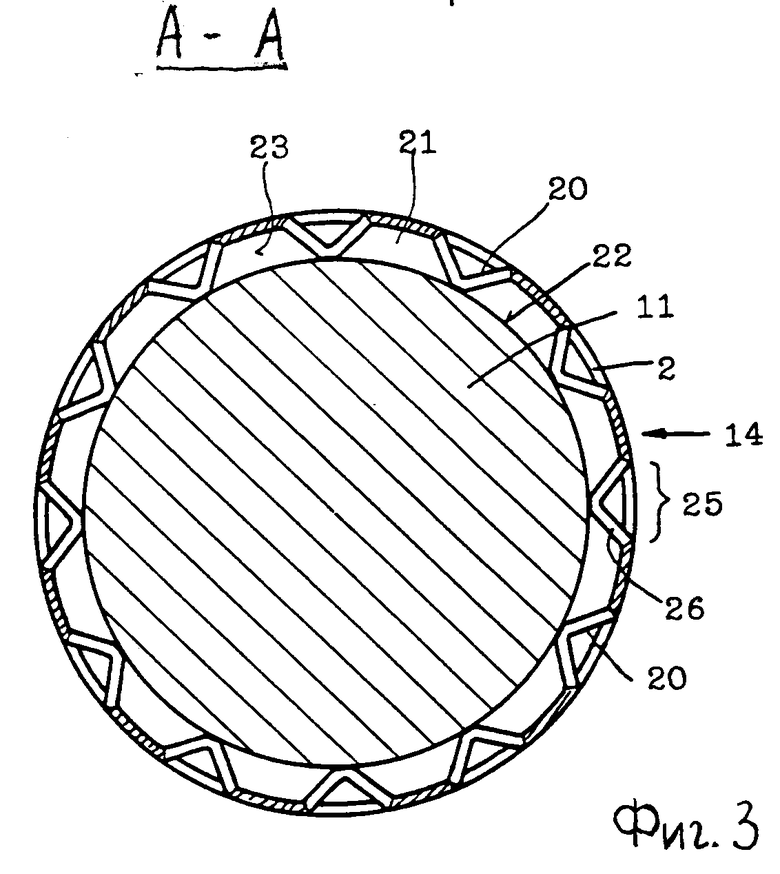

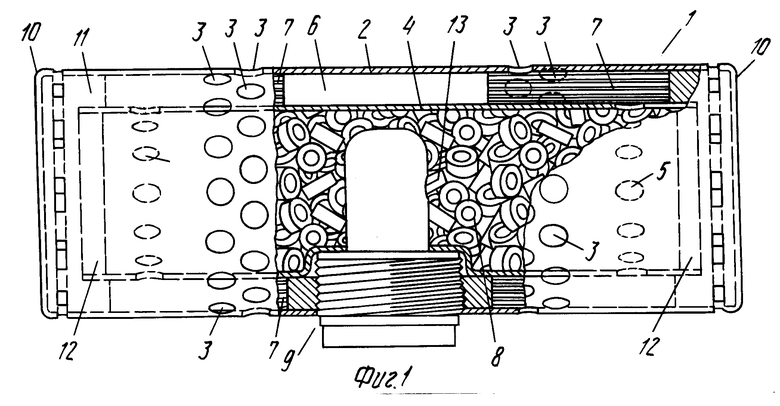

На фиг. 1 наружный вид предлагаемого трубчатого газогенератора, частично вскрытого и на этом участке изображенного в продольном сечении; на фиг. 2 продольный разрез через концевой участок газогенератора; на фиг. 3 сечение А-А на фиг. 2.

Трубчатый газогенератор 1 предназначен для надувной подушки безопасности, используемой в транспортных средствах. Трубчатый газогенератор 1 содержит металлическую наружную трубу 2, снабженную отверстиями 3 для выпуска газа, расположенными равномерно по четырем окружным линиям наружной трубы 2. Выпускные отверстия 3 находятся в основном на среднем участке наружной трубы 2. В наружной трубе 2 расположена соосная внутренняя труба 4, выполненная из металла. На осевых концевых участках внутренней трубы 4 выполнены отверстия 5 для выпуска газа, расположенные равномерно по двум окружным линиям в зоне концевых участков внутренней трубы 4. Таким образом, между выпускными отверстиями 3 наружной трубы 2 и выпускными отверстиями 5 внутренней трубы 4 существует аксиальное расстояние.

Наружный диаметр внутренней трубы 4 меньше внутреннего диаметра наружной трубы 2, так что между наружной 2 и внутренней 4 трубами образован кольцевой зазор 6, который в зоне между выпускными отверстиями 3 и 5 обеих труб 2 и 4 заполнен пакетами 7 металлического фильтра, представляющего собой, например, выполненные из нержавеющей стали проволочные сетки.

Внутренняя труба 2 заполнена газообразующим материалом на натриевой основе в виде дискретных частиц 8, который при сгорании производит сжатый газ. Газообразующий материал, обозначаемый также как производящий сжатый газ заряд, расположен неупорядоченно во внутренней трубе 4. Электрическое запальное приспособление 9 для зажигания производящего сжатый газ заряда закреплено на обеих трубах 2 и 4 и частично заходит во внутреннюю трубу 4.

На торцовых концах 10 наружной трубы 2 газогенератор 1 закрыт дискообразными крышками 11. На концах внутренней трубы 4 расположены упругие сжимаемые дисковые элементы 12 из керамического войлока или керамической ткани, расположенные по всей площади поперечного сечения внутренней трубы 4. С одной стороны дисковые элементы 12 опираются на частицы 8, а с другой стороны на запорные крышки 11. Таким образом, частицы 8 упруго зажаты между дисковыми элементами 12. Металлические запорные крышки 11 также удерживают и позиционируют внутреннюю трубу 4.

Соединение запорной крышки 11 с наружной 2 и внутренней 4 трубами более подробно представлено на фиг. 3, где по соображениям простоты частицы 8 и упругие дисковые элементы 12 не показаны. Показанная на фиг. 2 и 3 запорная крышка 11 выполнена в основном дискообразной и вставлена в торцовый конец 10 наружной трубы 2. При этом концевой участок 14 наружной трубы 2 сбоку охватывает запорную крышку 11. Выступающий за крышку конец наружной трубы 2 загнут за окружную кромку запорной крышки 11, что обозначено позицией 15 на фиг. 2. Для обеспечения герметичности запорной крышки 11 относительно внутренней поверхности наружной трубы 2 предусмотрено уплотнительное кольцо 16, размещенное в окружной поверхности запорной крышки 11.

На обращенной к внутренней трубе 4 внутренней стороне запорная крышка 11 снабжена цилиндрической выемкой 17. Выемка 17 концентрична относительно запорной крышки 11 и снаружи охватывает участок 18 внутренней трубы 4. Внутренняя труба 4 концевым участком 18 вставлена в выемку 17. При этом кольцевой торцовой поверхностью внутренняя труба 4 прилегает к основанию выемки 17 и в зоне концевого участка 18 склеена с внутренней окружной поверхностью выемки 17. Внутренняя труба 4 держится в центрированном положении запорной крышкой 11, радиальные движения внутренней трубы 4 относительно наружной трубы 2 предотвращаются.

Благодаря выполнению выемки 17 на внутренней стороне запорной крышки 11 образуется кольцевой цилиндрический центрирующий выступ 19, толщина которого равна радиальному расстоянию обеих труб 2 и 4 или же немного превышает его. Создаваемые при выделении сжатого газа и воздействующие на внутреннюю трубу 4 радиальные силы передаются через центрирующий выступ 19 на наружную трубу 2. Таким образом, наличие центрирующего выступа 19 обеспечивает повышенную стабильность на концах газогенератора 1.

Наряду с отбортовкой 15 наружной трубы 2 запорная крышка 11 дополнительно закреплена на наружной трубе 2 через направленные внутрь V-образные внутренние выступы 20, находящиеся на внутренней стороне наружной трубы 2. Внутренние выступы 20 заходят в кольцевую окружную канавку 21, выполненную в наружной окружной поверхности запорной крышки 11. Окружная канавка 21 имеет прямоугольное сечение, определяемое проходящим в окружном направлении основанием 22 и прямоугольными к нему радиальными в отношении продольной протяженности газогенератора 1 боковыми внутренними поверхностями 23. При этом ширина окружной канавки 21 равна аксиальной ширине внутренних выступов 20, расположенных равномерно по окружности наружной трубы 2 на ее концевом участке 14. Острые концы V-образных внутренних выступов 20 прилегают к основанию 22 окружной канавки 21. Поэтому внутренние выступы 20 содействуют предотвращению радиального перемещения запорной крышки 11 относительно наружной трубы 2 и тем самым предотвращению радиального перемещения внутренней трубы 4 относительно наружной трубы 2. Благодаря заходу концевых участков 18 внутренней трубы 4 в выемки 17 запорных крышек 11 и их фиксации при помощи заходящих в окружные канавки 21 внутренних выступов 20 предотвращается относительное радиальное перемещение между обоими трубами 2 и 4.

Окружная канавка 21 расположена на аксиальном расстоянии от выемки 17, причем она расположена не в зоне кольцевого центрирующего выступа 19, а на расстоянии от него и смещена в направлении аксиального конца наружной трубы 2.

Показанные на фиг. 2 и 3 внутренние выступы 20 выполнены за счет насекания концевых участков 14 наружной трубы 2 при помощи инструмента 24, причем процесс осуществляют после размещения запорных крышек 11. При этом по (воображаемой) кольцевой окружной линии на концевом участке 14 наружную трубу 2 снабжают представленными на фиг. 3 V-образными выступами 20, образующимися в результате местных деформаций наружной трубы 2 на ее концевом участке 14. Кроме вдавливания происходит и штамповка тех окружных участков 25 наружной трубы 2 вдоль воображаемой окружной линии, на которых в результате насекания наружной трубы 2 образуются V-образные выступы 20. Выполнение V-образных выступов 20 путем насекания наружной трубы 2 при одновременном употреблении запорной крышки 11 в качестве матрицы приводит к тому, что узкие боковые поверхности 26 внутренних выступов 20 проходят поперек продольной протяженности газогенератора 1, то есть радиально относительно продольной оси наружной трубы 2. Боковые поверхности 26 (стыковые кромки) внутренних выступов 20 прилегают к боковым внутренним поверхностям 23 окружной канавки 21. Таким образом, внутренние выступы 20 подвергаются срезающей нагрузке при воздействующих аксиально на запорную крышку 11 силах, создаваемых при зажигании и сгорании газообразующего материала. Эти силы надежно выдерживаются V-образными внутренними выступами 20. Отбортовка 15 приводит к повышению жесткости концевого участка 14 наружной трубы 2, что дополнительно усложняет перекос запорной крышки 11.

Представленный на фиг. 1 трубчатый газогенератор 1 работает следующим образом.

Электрическое запальное приспособление 9, которое может представлять собой так называемый электродетонатор со слоистым мостиком накаливания, зажигается определенным электрическим импульсом (конструкция и конфигурация запального приспособления 9 не имеет значения для успешного осуществления изобретения). Этот электрический импульс формируется, например, путем замыкания инерционного выключателя в результате столкновения транспортного средства с другим объектом. При этом в запальном приспособлении 9 зажимается так называемый усилительный заряд. Образующиеся при этом горячие продукты сгорания, а также пламя и сжатый газ поступают через выполненные в запальном приспособлении 9 отверстия 13 в полость внутренней трубы 4, где равномерно и одновременно зажигаются частицы 8. В зависимости от каждого конкретного случая применения изобретения во внутренней трубе 4 размещается разное количество газообразующего материала, который производит газ под давлением примерно до 200 бар. Горячие газы, которые примерно на 95% состоят из азота, поступают через выпускные отверстия 5 на концах внутренней трубы 4 в кольцевой зазор 6, где входят в контакт с фильтровальными пакетами 7, предназначенными для охлаждения газов и их очистки от твердых веществ и конденсата. Представленный на фиг. 1 трубчатый газогенератор производит в объеме 60 дм3 сжатый газ под давлением около 3 бар примерно за 30 мс.

Использование: изобретение относится к газогенераторам, установленным в надувных подушках безопасности, применяемых в автомобильной промышленности. Сущность изобретения: трубчатый генератор 1 к надувной подушке безопасности содержит наружную трубу 2, снабженную отверстиями 3 для выпуска газа, расположенную соосно в наружной трубе 2 с образованием кольцевого зазора 6 для приема фильтрующе-охлаждающей вставки, внутреннюю трубу 4 для приема газообразующего материала, по крайней мере, одно запальное приспособление 9, запорные крышки 11 для соединения наружной 2 и внутренней труб 4 на обоих торцовых концах газогенератора и окружную канавку для крепления наружной трубы 2 в запорной крышке 11, причем окружная канавка выполнена в каждой запорной крышке 11 с возможностью приема направленных внутрь в основном V-образных выступов, выполненных деформацией на концевом участке наружной трубы, причем наружная труба 2, по крайней мере, частично сбоку охватывает запорные крышки 4. 1 з.п. ф-лы, 3 ил.

| Патент США N 4005876, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-05-27—Публикация

1991-11-27—Подача