Изобретение относится к литейному производству, а именно к технологии получения алюминиевых сплавов, содержащих литий.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ получения алюминиево-литиевых сплавов, включающий загрузку, плавление компонентов шихты в атмосфере инертного газа и рафинирование.

Недостатком способа является то, что во время загрузки шихты, легирования расплава и рафинирования происходят кратковременные контакты расплава с атмосферным воздухом вследствие уноса разогретой защитной атмосферы. В результате происходит окисление сплава, в том числе лития, загрязнение расплава окислами и насыщение водородом.

Цель изобретения уменьшение потерь лития, повышение чистоты металла за счет снижения содержания водорода в сплаве.

Поставленная цель достигается тем, что в способе получения алюминиево-литиевых сплавов, включающем загрузку, плавление компонентов шихты в атмосфере инертного газа и рафинирование, перед рафинированием осуществляют обработку расплава флюсом, основу которого составляет обезвоженный хлористый литий, с последующим введением в расплав металлического лития, а атмосферу инертного газа создают его подачей с влажностью не более 20 ppm. Подачу инертного газа осуществляют периодически перед рафинированием и после рафинирования. Давление инертного газа в печи поддерживают ниже атмосферного. Наличие хлористого лития на поверхности расплава полностью исключает взаимодействие расплава с атмосферным воздухом и устраняет потери лития, загрязнение расплава продуктами взаимодействия и водородом.

При нахождении расплава под слоем флюса, содержащего хлористый литий в атмосфере с влажностью более 20 ppm алюминиево-литиевые сплавы взаимодействуют с солевой фазой с потерей массы за счет перехода части металла в солевой расплав. Скорость коррозии алюминия и лития из алюминиево-литиевых сплавов составляет 5-20 мг в час с одного см2поверхности расплава. Скорость коррозии лития пропорциональна концентрации лития в сплаве.

Механизм коррозии алюминиево-литиевых сплавов можно представить в виде следующих химических реакций:

2Li(Al)+H2O=Li2O+H2 (1),

2LiO+Al=2Li(Al)+LiAlO2 (2)

или суммарно

Li(Al)+Al+2H2O=LiAlO2+2H2 (3).

Для прохождения указанных реакций необходимо наличие в расплаве молекул воды, которые могут появляться в нем в результате взаимодействия флюса с атмосферой (LiCl+H2O=LiCl ˙ H2O) и реакции взаимодействия флюса с расплавом (LiCl ˙ H2O=LiCl+H2O). В процессе ведения плавки выделение водорода за счет прохождения реакции (3) наблюдается визуально: видны вспышки от сгорания всплывающих пузырьков водорода на поверхности расплава.

Благодаря использованию аргона пониженной влажности и безводного хлористого лития окисления лития и образования водорода в результате переноса молекул воды к расплаву не наблюдается, а происходит обратный процесс, что способствует рафинированию расплава от водорода и восстановлению лития за счет прохождения реакции

Li2O+H2+LiCl  LiCl·H2O+2Li

LiCl·H2O+2Li

Соединение LiCl ˙ H2O разлагается и H2O переходит в находящийся над поверхностью расплава сухой инертный газ, повышая его влажность. При влажности инертного газа более 20 ppm процесс перехода H2O из флюса в газ замедляется или совсем прекращается, поэтому необходимо использовать газ влажностью не более 20 ppm. При повышении его влажности в результате перехода H2O из флюса инертный газ необходимо заменять на сухой, т.е. обновлять.

В результате рафинирования расплава газами (аргоном, хлором, смесью аргона с хлором) или гексахлорэтаном на поверхность расплава выносятся окислы и водород, и в результате их взаимодействия с флюсом образуется значительное количество H2O, которое переходит в инертный газ над расплавом. Чтобы процесс не пошел в обратную сторону (LiCl ˙ H2O+2Li _→ Li2O+H2), после рафинирования необходимо влажный инертный газ над расплавом заменить на сухой.

Нахождение инертного газа над расплавом при давлении ниже атмосферного облегчает переход молекул Н2О из слоя флюса в пространство печи.

Способ осуществляют следующим образом.

В печь загружают и плавят шихту под защитой инертного газа. Наносят на поверхность расплава флюс, содержащий безводный хлористый литий. Присаживают литий и магний. Перемешивают расплав и, производя при необходимости подшихтовки, доводят химический состав расплава до требуемого периодически, по мере возрастания влажности инертного газа над расплавом (выше 20 ppm), увлажненный инертный газ из пространства над печью выпускают и подают сухой (обновляют).

После приготовления в печи сплав переливают в миксер для последующей дегазации вакуумированием и отливки слитков.

Способ был опробован на литейно-плавильном агрегате индукционная тигельная печь вакуумный миксер. В индукционную тигельную печь последовательно по мере оплавления загружали шихтовые материалы (отходы, алюминий, лигатуру алюминий-цирконий) и плавили их под защитой инертного газа. Затем с поверхности расплава снимали шлак и наносили флюс, основной частью которого является безводный хлористый литий ЛХI. Был опробован флюс, содержащий только хлористый литий, а также флюс, содержащий 90% лития, 10% фторида алюминия, который имеет повышенные рафинирующие свойства, но увеличивает потери лития из расплава. Опробовано использование флюса, содержащего 50% хлористого лития и 50% хлорида калия. Этот флюс дешевле, чем состоящий из 100% хлористого лития, но несколько ухудшает качество сплава.

Затем под слой флюса загружали литий и магний и в пространство между крышкой печи и расплавом подавали свежую порцию осушенного аргона. Затем расплав перемешивали индукционным полем. При необходимости производили подшихтовку. После получения расплава необходимого химического состава из пространства под крышкой печи выпускали увлажненный аргон и подавали туда осушенный. Затем производили рафинирование расплава хлором в течение 20 мин.

После завершения рафинирования газом из пространства над крышкой печи выпускали увлажненный аргон и подавали осушенный. Затем металл нагревали до температуры перелива 770-780оС и переливали в вакуумный миксер. В миксере производили вакуумную обработку расплава и отстой. Отливали слитки диаметром 400 мм. В отлитых слитках определяли содержание водорода.

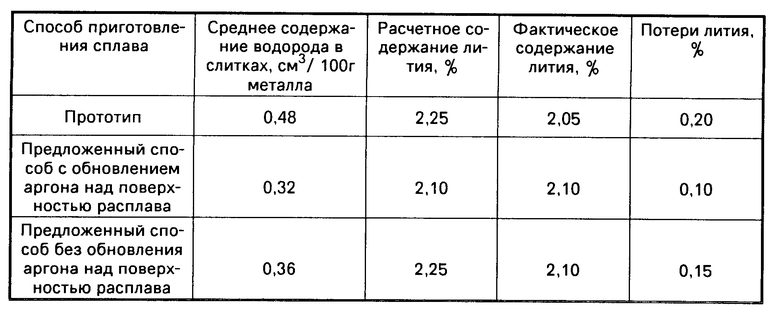

Путем сравнивания расчетного по загруженной шихте содержания лития с фактически полученным в слитках определяли потери лития. Результаты отливки слитков при приготовлении сплавов предложенным способом по сравнению с принятым в качестве прототипа изобретения приведены в таблице.

Как видно из результатов опробования, использование предложенного способа приготовления алюминиево-литиевых сплавов позволит на 25-30% снизить содержание водорода в металле и на 30-50% уменьшить потери лития в результате угара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФЛЮСА ДЛЯ ЛИТЬЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048552C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФЛЮСА ДЛЯ ЛИТЬЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1989 |

|

SU1656883A1 |

| ФЛЮС ДЛЯ ЛИТЬЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048570C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU1804121C |

| ФЛЮС ДЛЯ ЛИТЬЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1989 |

|

SU1605551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2011 |

|

RU2463364C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2213794C2 |

| СПОСОБ ПОДАЧИ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1990 |

|

RU1746611C |

Использование: для приготовления алюминиево-литиевых сплавов. Способ включает обработку расплава флюсом, основой которого является хлористый литий, присадку лития в расплав, рафинирование расплава. Новым является то, что расплав обрабатывают обезвоженным хлористым литием и в печное пространство подают инертный газ влажностью не более 20 ppm. Иненртный газ в пространстве печи периодически, в том числе после рафинирования расплава, обновляют. Давление инертного газа в пространстве печи поддерживают ниже атмосферного. 2 з. п. ф-лы, 1 табл.

| Патент США N 4761266, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-02-05—Подача