Изобретение относится к области электрометаллургии и может быть использовано для плавки и переплава черных и цветных металлов (например, меди, бронзы, алюминия, стали, чугуна) и сплавов, для плавки шлаков и флюсов, а также для перемешивания их расплавов в плавильных печах, миксерах, печах-ковшах, агрегатах комплексной обработки сплавов и др.

Известны дуговые печи постоянного тока, реализующие способы электроплавки и содержащие футерованный корпус со сводом, графитированный электрод, пропущенный через свод, по меньшей мере один подовый электрод, пропущенный через подину корпуса, и источник электропитания, к которому подключены графитированный и подовый электроды. В данных дуговых печах, реализующих способы электроплавки, их конструкции позволяют исключить в процессе перемешивания расплава образование застойных плохоперемешивающихся областей в расплаве в местах, удаленных от центра ванны расплава и от подовых электродов, что улучшает однородность химического состава расплава во всем объеме ванны расплава. Однако в данных дуговых печах, реализующих способы электроплавки, не учитывают динамику работы электрода, что приводит к преждевременному износу подовых электродов и подины в центре ванны расплава и в области около подовых электродов, что, в свою очередь, снижает производительность дуговых печей.

Известен способ электроплавки, включающий загрузку печи, пропускание тока через образующийся расплав, по меньшей мере, по одной образующейся замкнутой электрической цепи с возбуждением в расплаве поля электромагнитных сил, изменение величины тока, перемешивание расплава полем электромагнитных сил, прекращение пропускание тока через расплав, слив расплава. В данном способе пропускание тока через расплав осуществляют по двум замкнутым электрическим цепям, изменение величины тока, протекающего через расплав, осуществляют переключением тока с одной замкнутой электрической цепи на другую и обратно, обусловленным тепловыми перегрузками в замкнутых электрических цепях, а перемешивание расплава полем электромагнитных сил осуществляют в соответствии с изменением тока.

Известна также дуговая печь постоянного тока, содержащая футерованный корпус со сводом, окно для загрузки исходного материала и сливное отверстие, пропущенный через свод графитированный электрод, по меньшей мере, один подовый электрод, источник электропитания, к которому подключен графитированный электрод и блок изменения тока с регулятором, электрически связанный с подовым электродом и источником электропитания. В данной дуговой печи блок изменения тока содержит датчики температуры по числу подовых электродов, каждый из которых установлен на соответствующем подовом электроде, блок сравнения, электрически связанный с каждым датчиком температуры, переключатель, имеющий выходы по числу датчиков температуры и подключенный своим управляющим входом к блоку сравнения, силовым входом к источнику электропитания, а выходами к соответствующему подовому электроду.

Однако по данному способу электроплавки и реализующей его дуговой печи постоянного тока перемешивание расплава исходного материала (шихты) сопровождается образованием застойных, плохо перемешивающихся областей в ванне расплава в местах, удаленных от центра расплава и от подовых электродов, что исключает полное перемешивание расплава и снижает однородность химического состава расплава во всем объеме ванны. Также по данному способу электроплавки и реализующей его дуговой печи постоянного тока различие физических свойств материалов, составляющих расплавляемую шихту, приводит к тому, что допустимой температуре, при которой происходит отключение одного из подовых электродов и включение другого, то есть переключение с одной замкнутой цепи на другую, соответствуют разные тепловые нагрузки, а большая плотность тока в расплаве непосредственно над подовым электродом, через который протекает ток, образует в этой области локальные вихри, резко увеличивающие эти тепловые нагрузки на подовый электрод, что снижает срок службы подового электрода и снижает надежность дуговой печи. Кроме того, по данному способу электроплавки и реализующей его дуговой печи постоянного тока при перемешивании расплава с непрерывным изменением температуры на подовом электроде и с повышением ее вплоть до допустимой, происходит образование сильной струи горячего расплава, направленной из-под пятна дугового электрического разряда на подину, в ее центр, в результате чего подина в этом месте подвергается преждевременному износу, что ведет к ограничению допустимой мощности дугового электрического разряда и также снижает надежность дуговой печи. Еще по данному способу плавки металла и реализующей его дуговой печи постоянного тока наличие застойных, плохо перемешивающихся областей в ванне расплава приводит к увеличению необходимого времени перемешивания расплава, что снижает пpоизводительность дуговой печи. Кроме того, по данному способу плавки металла и реализующей его дуговой печи постоянного тока образование локальных вихрей в расплаве в области над подовым электродом приводит к разрушению подины и увеличению возможности попадания частиц материала подины в виде неконтролируемых примесей в расплав и при наличии легирующих присадков они вступают с ним в химические реакции, что ухудшает качество получаемого металла.

В основу изобретения была положена задача разработки способа электроплавки металла и создание дуговой печи постоянного тока, в которой блок изменения тока был бы выполнен так, а дуговая печь имела бы такой дополнительный блок, что позволило бы обеспечить полное перемешивание расплава во всем объеме ванны расплава, уменьшить тепловые нагрузки на подовый электрод, увеличить допустимую мощность дуговoго электрического разряда, уменьшить необходимое время перемешивания расплава и уменьшить возможность попадания частиц материала подины в расплав в виде неконтролируемых примесей.

Это достигается тем, что в способе электроплавки, включающем загрузку печи, пропускание тока через образующийся расплав, по меньшей мере, по одной замкнутой электрической цепи с возбуждением в расплаве поля электромагнитных сил, изменение величины тока, перемешивание расплава полем электромагнитных сил, прекращение пропускание тока через расплав, слив расплава, согласно изобретению, изменение величины тока осуществляют периодически с одновременным изменением поля электромагнитных сил.

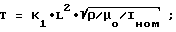

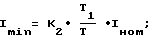

Целесообразно, чтобы в способе электроплавки длительность периода изменения величины тока в течении одного периода определяли из следующих соотношений:

T1= K1L /Iном

/Iном

T < T1;

Imin= K2 Iном

Iном

τ1= n1 x T;

τ2= T τ1 τ3 τ4;

τ3 n2 x T;

τ4= n3 x T3, где Т1 максимально допустимая величина длительности одного периода изменения тока, протекающего через расплав, с;

К1 эмпирический коэффициент геометрии ванны расплава и условий токоподвода;

L средний диаметр ванны расплава, м;

ρ плотность расплава, кг/м3;

μo 4П10-7, [Гн/м] магнитная постоянная;

Iном номинальное значение величины тока, протекающего через расплав, А;

Т величина длительности одного периода изменения тока, протекающего через расплав, с;

Imin минимальное значение величины тока протекающего через расплав, А;

К2 эмпирический коэффициент снижения величины номинального тока;

τ1- время, отсчитываемое от начала периода изменения тока, протекающего через расплав, в течение которого величина тока увеличивается от значения Imin до значения Iном, с;

τ2 время, отсчитываемое от момента окончания времени τ2, в течение которого величина тока, протекающего через расплав, остается неизменной и равна Iном, с;

τ3 время, отсчитываемое от момента окончания времени τ2, в течение которого величина тока, протекающего через расплав, уменьшается от значения Iном до значения Imin;

τ4 время, отсчитываемое от момента окончания времени τ3, в течение которого величина тока, протекающего через расплав, остается неизменной и равна Imin, с;

n1 эмпирический коэффициент времени τ1 увеличения тока, протекающего через расплав;

n2 эмпирический коэффициент времени τ3 уменьшения тока, протекающего через расплав;

n3 эмпирический коэффициент времени τ4 выдержки 1min.

Желательно, чтобы в способе электроплавки при наличии нескольких замкнутых электрических цепей изменение тока в них производили со сдвигом фаз в каждой цепи относительно другой.

Это достигается тем, что дуговая печь постоянного тока для плавки, содержащая футерованный корпус со сводом, окно для загрузки исходного материала и сливное отверстие, пропущенный через свод графитированный электрод, по меньшей мере, один подовый электрод, источник электропитания, к которому подключены графитированный электрод и блок изменения тока с регулятором, электрически связанный с подовым электродом и источником электропитания, согласно изобретению, печь дополнительно содержит средство управления изменением тока электрически связанное с регулятором тока, а при наличии нескольких подовых электродов, каждый электрод электрически связан со средством управления изменением тока. Желательно, чтобы в качестве средства управления током могла быть использована рукоятка регулирования тока самих регуляторов. Разумно, чтобы в дуговой печи постоянного тока средство управления изменением тока содержало бы электрически связанные между собой блок задания и микропроцессор, выход которого был бы подключен к регулятору тока. Также целесообразно, чтобы в дуговой печи постоянного тока микропроцессор средства управления изменением тока имел бы выходы по числу регуляторов тока, каждый из которых подключен к соответствующему регулятору тока.

Изобретение обеспечивает полное перемешивание расплава во всем объеме ванны, что увеличивает однородность химического состава расплава во всем объеме ванны. Также изобретение позволяет уменьшить тепловые нагрузки на подовый электрод и увеличивает срок его службы, что повышает надежность дуговой печи постоянного тока, реализующей способ плавки металла. Кроме того, изобретение позволяет увеличить допустимую мощность дугового электрического разряда, что повышает производительность дуговой печи постоянного тока, реализующей способ электроплавки металла; позволяет уменьшить необходимое время перемешивания расплава, что увеличивает производительность дуговой печи постоянного тока, реализующей способ плавки металла; позволяет уменьшить возможность попадания частиц материала подины в расплав в виде неконтролируемых примесей, что улучшает качество получаемого металла.

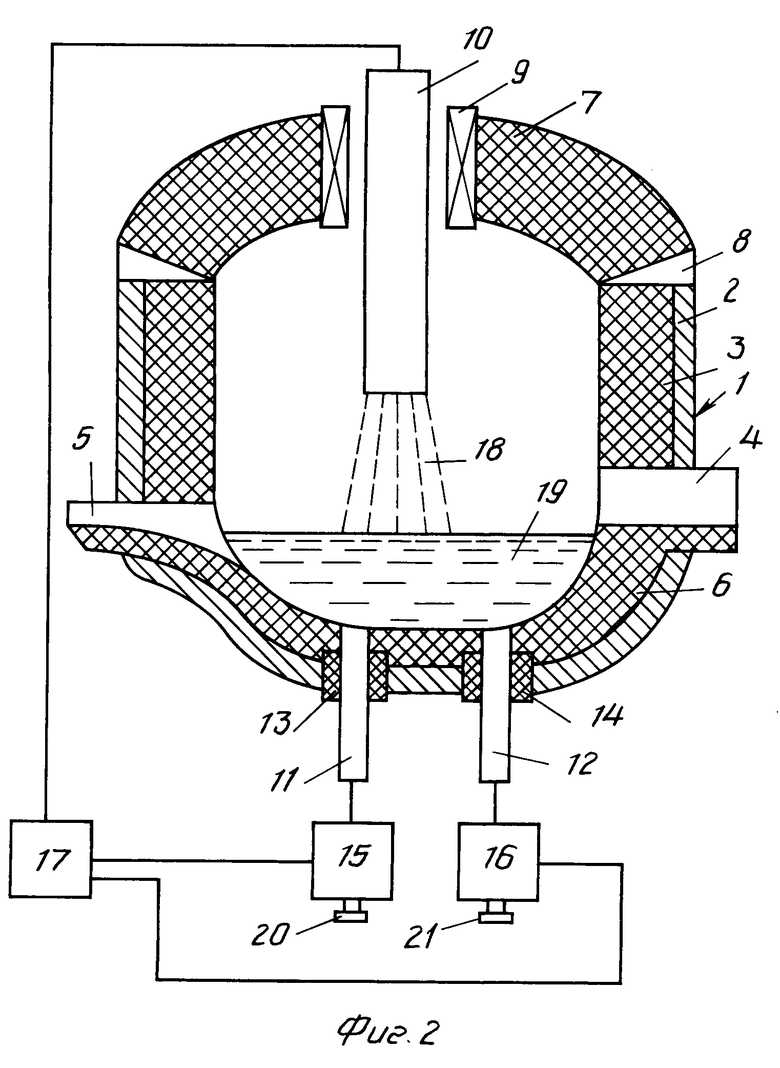

На фиг.1 изображена функциональная схема дуговой печи постоянного тока, реализующей способ электроплавки металла (с частичным разрезом); на фиг.2 то же, со средством управления изменением тока (с частичным разрезом).

Способ электроплавки заключается в том, что пропускают ток через образующийся расплав исходного материала, по меньшей мере, по одной замкнутой электрической цепи с возбуждением в расплаве поля электромагнитных сил и периодически изменяют величину тока, протекающего через расплав, с заранее заданными длительностью периода и изменением его в течение времени одного периода с одновременным соответствующим изменением поля электромагнитных сил в расплаве. Затем перемешивают расплав меняющимся в соответствии с периодическим изменением тока с заранее заданными длительностью периода и изменением тока в течение времени одного периода полем электромагнитных сил. После этого прекращают протекание тока через расплав и сливают расплав готового материала.

По предлагаемому способу электроплавки заранее заданные длительность периода и изменение тока в течение времени одного периода определяют из указанных соотношений.

Также по патентуемому способу электроплавки в случае множества замкнутых электрических цепей пропускание тока через образующийся расплав исходного материала по множеству замкнутых электрических цепей осуществляют с одинаковыми длительностью периода и изменением тока в течение времени одного периода для всех замкнутых электрических цепей и со сдвигом фаз в каждой замкнутой электрической цепи относительно другой.

Дуговая печь постоянного тока, реализующая патентуемый способ электроплавки, содержит корпус 1 (фиг.1), образованный металлической оболочкой 2 с футеровкой 3. В стенках корпуса 1 выполнены проем 4 для подачи исходного материала (шихты) и проем 5 для слива готового материала (металла). В нижней части корпуса 1 под проемом 4 расположена подина 6. Над корпусом 1 установлен свод 7 с водоохлаждаемым сводовым кольцом 8. В отверстии, выполненном в своде 7, установлен водоохлаждаемый экономайзер 9, через который пропущен графитированный электрод 10. Через отверстие в подине 6 корпуса 1 пропущены два подовых электрода 11, 12, а между металлической оболочкой 2 и электродами 11, 12 расположены соответствующие электрические изоляторы 13, 14. К электродам 11, 12 подключены соответственно блоки изменения тока, в качестве которых использованы регуляторы 15, 16. Регуляторы 15, 16 и электрод 10 подключены к источнику 17 электропитания. На чертеже пунктиром условно показан дуговой электрический разряд 18 между электродом 10 и образующимся из шихты расплавом 19, а также условно показаны рукоятки 20, 21 регулирования тока соответственно регуляторов 15, 16 тока.

По другому варианту выполнения конструкция дуговой печи постоянного тока, реализующей патентуемый способ электроплавки, аналогична конструкции дуговой печи по фиг.1. разница заключается в том, что дуговая печь дополнительно содержит средство 22 управления изменением тока. Средство 22 содержит блок 23 задания, к выходу 24 которого подключен микропроцессор 25. Выходы 26, 27 микропроцессора 25, являющиеся выходами блока 23, подключены к соответствующим регуляторам 15, 16.

Дуговая печь постоянного тока, реализующая способ электроплавки, работает следующим образом.

В зависимости от конкретно выбранной дуговой печи постоянного тока с известными геометрией ванны с расплавом 19, числом подовых электродов 11, 12, условиями токоподвода и от конкретного вида исходного материала (шихты) перед началом работы задают номинальный ток 1 дугового электрического разряда 18. Затем рассчитывают длительность Т периода периодически изменяющегося тока в течение времени одного периода, определяемого величинами τ1, τ2, τ3, τ4 из указанных соотношений.

Величины эмпирических коэффициентов К1, К2, n1, n2, n3 определяют широко известным методом физического моделирования.

После этого при отодвинутом своде 7 корпус 1 загружают шихтой и закрепляют сводовое кольцо 8 на корпусе 1. Затем включают источник 17 электропитания и создают напряжение между графитированным 10 и подовыми 11, 12 электродами. Зажигают дуговой электрический разряд 18 и в процессе плавления шихты образуют расплав 19 с возникновением двух замкнутых электрических цепей (по числу подовых электродов). Первую цепь образуют источник 17, графитированный электрод 10, разряд 18, расплав 19, подовый электрод 11, и регулятор 15 тока. Вторую цепь образуют те же источник 17, графитированный электрод 10, разряд 18 и расплав 19, а также подовый электрод 12 и регулятор 16 тока. В соответствии с выбранными значениями указанных величин Iном, Imin, Т, τ1, τ2, τ3, τ4, ϕ ( ϕ- сдвиг начальных фаз токов замкнутых электрических цепей) рукоятками 20, 21 регуляторов 15, 16 изменяют токи, проходящие через электроды 11, 12 в течение всего времени горения дугового электрического разряда 18, в том числе во время расплавления шихты и образования расплава 19, а также во время перемешивания расплава 19. При этом в каждый момент времени ток, протекающий через расплав 19, равен сумме токов, протекающих через подовые электроды 11, 12. Ток в расплаве 19, взаимодействуя с собственным магнитным полем, возбуждает в расплаве 19 поле электромагнитной силы, которое периодически меняется во времени в соответствии с изменениями токов в подовых электродах 11, 12. Меняющееся поле электромагнитных сил приводит к возникновению в расплаве 19 сложных, а также периодически изменяющихся гидродинамических течений, которые существуют в течение всего времени горения разряда 18, тем самым обеспечивая перемешивание.

Таким образом, выбранные значения Т, τ1, τ2, τ3, τ4, ϕ I, Imin, Iном, с одной стороны, обеспечивают равномерное по всему объему перемешивание расплава, а, с другой стороны, не дают образовываться устойчивым локальным вихрям над подовыми электродами 11, 12, а также не дают образовываться устойчивой гидродинамической струе в расплаве 19 из под пятна контакта разряда 18 вниз на подину 6. Перемешивание расплава 19 продолжают до тех пор, пока оперативный химический анализ состава расплава 19 не покажет его готовность. После этого отключают источник 17 электропитания и сливают через проем 5 расплав 19 готового материала (металл). Использование рукояток 20, 21 регуляторов 15, 16 для изменения тока осуществляют в основном при наладке дуговых печей постоянного тока, при отработке на них различных технологических режимов, при проверочных испытаниях дуговых печей. При работе дуговых печей в режиме систематических электроплавок значения величин Iном, Imin, T, τ1, τ2, τ3, τ4, ϕ заранее вводят в блок 23 задания средства 22 управления изменением тока, в котором формируется программа управления микропроцессором 25 средства 22. На основании программы с блока 23 микропроцессор 25 через выходы 26, 27 управляет соответствующими регуляторами 15, 16, изменяя токи, проходящие через соответственно электроды 11, 12 в течение всего времени горения дугового электрического разряда 18. В остальном дуговая печь работает аналогично вышеописанному.

Пример реализации способа электроплавки на конкретно выбранной дуговой печи постоянного тока.

Брали дуговую печь постоянного тока емкостью 25 тонн для плавки стали, для которой

L 2,8 м

Iном 32000 А для стали ρ 7600 кг/м3.

Методом физического моделирования на ртутной модели ванны расплава определяли значения эмпирических коэффициентов

К1 3

К2 0,15

n1 0,01

n2 0,01

n3 0,1 Из соотношения

T1= K1L /Iном находили значение

/Iном находили значение

T1= 3×(2,8)2 /32000 62c Выбирали Т Т1 62 с из соотношения Imin K2

/32000 62c Выбирали Т Т1 62 с из соотношения Imin K2 находили

находили

Imin= 0,15  × 32000A 4800A и определяли значения τ1, τ2, τ3, τ4 из соотношений

× 32000A 4800A и определяли значения τ1, τ2, τ3, τ4 из соотношений

τ1= n1 x T 0,01 x 62 c 0,62 c

τ2= T τ1 τ3 τ4 где

τ3= n2 x T 0,01 х 62 с 0,62 с

τ4= n3 х Т 0,1 х 62 6,2 с

τ2= 62 с 0,62 с 6,2 с 0,62 с 54,56 с Сдвиг фаз между токами в подовых электродах 11, 12 определяли из соотношения

τ3 + τ4 < ϕ< τ1 + τ2

0,62 с + 6,2 с < ϕ < 0,62 с + 54,56 с

6,82 с < ϕ< 55,18 с Выбирали из диапазона

6,82 55,18 [c]

ϕ 31 с Таким образом, получали данные:

Т 0,62 с

τ1= 0,62 с

τ2= 54,65 с

τ3= 0,62 с

τ4= 6,2 с

ϕ 31 с

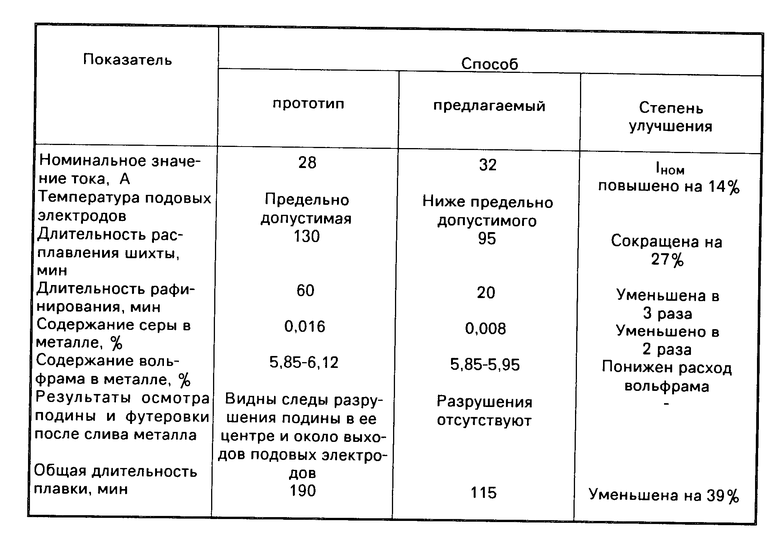

Iном 32000 А

Imin 4800 А

По этим данным изменяли токи, протекающие через подовые электроды 11, 12 в процессе электроплавки в выбранной дуговой печи. Сначала, при контрольных испытаниях изменения токов осуществляли рукоятками 20, 21 регуляторов 15, 16. Затем по этим же данным сформировали программу для блока 22 задания, управляющего микропроцессором 25 (например, Р-130), и с его выходов 26, 27, то есть с выходов средства 22 управления изменением токов подавали сигналы об изменении величины токов регулятором 15, 16. После этого проводили электроплавку в которой в течение всего времени горения дугового электрического разряда 18 токи, протекающие через подовые электроды 11, 12, периодически изменялись в соответствии с программой блока 22 задания. Ток разряда 18 поддерживали на уровне 32 кА. Изменения температуры подовых электродов 11, 12 не выявили перегревов. Отсутствовали срывы подины 6, загрязнение шлака материалами подины 6 не отмечалось. Длительность расплавления шихты составила 95 мин, длительность рафинирования 20 мин. Таким образом, общее время электроплавки составляло 115 мин. Качество металла соответствовало верхнему уровню качества, содержание серы в металле составляло до 0,008% Ведение электроплавки позволило стабильно удерживать нижний уровень содержания легирующих элементов, что позволило значительно снизить расход ферросплавов. Так, содержание вольфрама в расплаве 19 составляло 5,85 5,95% Осмотр подины 6 и футеровки 3 стен после слива металла указал на отсутствие разрушений. Для сравнения результатов электроплавки по патентуемому способу, реализуемому на указанной дуговой печи, осуществляли электроплавку по известному способу электроплавки, реализуемому на известной дуговой печи постоянного тока, взятому в качестве прототипа. Прототипу изобретения соответствовала дуговая печь постоянного тока емкостью 25 28 т с диаметром рабочего пространства L 2,8 м. В процессе эксплуатации ток составлял 28 кА. Время расплавления шихты составляло 130 мин, а время рафинирования, обеспечивающее равномерность химического состава расплава 60 мин. Таким образом, общее время плавки составляло 190 мин. Качество металла обеспечивалось на нижнем уровне допустимых пределов качества из-за длительности электроплавки. В металле отмечалось повышение содержания серы, вызванное снижением качества шлака из-за наличия в нем материалов разрушаемой подины. Для получения металла с заданным содержанием легирующих присадок вынужденно сохраняли предельные допуски ГОСТа по содержанию элементов. Так, содержание вольфрама в готовом сплаве составляло 6,12-5,85% Попытки увеличить ток и сократить время электроплавки приводили к перегреву подовых электродов и разрушению подины и одновременно к нарушению химического состава шлака за счет попадания в него материалов подины.

В таблице приведены сравнительные данные.

Из сравнения результатов использования предлагаемого изобретения с известным техническим решением выявлено:

уменьшение длительности плавки, повышение стойкости футеровки, возможность работы на повышенном токе, повышение качества расплава являются следствием интенсификации перемешивания расплава, обусловленной применением новых решений;

установлено снижение тепловой нагрузки на подовые электроды, в том числе при увеличенной токовой нагрузке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОПЛАВКИ И ДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104450C1 |

| ДУГОВАЯ УСТАНОВКА ПОСТОЯННОГО ТОКА | 1991 |

|

RU2022491C1 |

| СПОСОБ ВЕДЕНИЯ НАЧАЛЬНОГО ПЕРИОДА ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2523381C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2523626C2 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2085818C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2004 |

|

RU2295576C2 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2045826C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2109073C1 |

| Дуговая печь постоянного тока | 1989 |

|

SU1839226A1 |

Изобретение относится к области электрометаллургии. Сущность изобретения: в способе электроплавки изменение величины тока, протекающего через расплав, осуществляют периодически с заранее заданными длительностью периода и измерением его в течение времени одного периода, а перемешивание расплава осуществляют в соответствии с периодическим изменением тока полем электромагнитных сил, и сливают готовый материал. Дуговая печь постоянного тока содержит пропущенный через свод корпуса графитированный электрод, подовые электроды, пропущенные через корпус, регуляторы тока, источник электропитания, электрически связанный с графитированным электродом и регулятором тока, и средство управления изменением тока, электрически связанное с регуляторами. 2 с. и 6 з. п. ф-лы, 2 ил.

T ≅ T1;

τ1 = n1·T;

τ2 = T-τ1-τ3-τ4;

τ3 = n2·T;

τ4 = n3·T,

где T1 максимально допустимая величина длительности одного периода изменения тока, протекающего через расплав, с;

K1 эмпирический коэффициент геометрии ванны расплава и условий токоподвода;

L средний диаметр ванны расплава, м;

ρ плотность расплава; кг/м3;

mo магнитная постоянная;

Iном номинальное значение величины тока, протекающего через расплав, А;

T величины длительности одного периода изменения тока, протекающего через расплав, с;

Imin минимальное значение величины тока, протекающего через расплав, А;

K2 эмпирический коэффициент снижения величины номинального тока;

τ1 время, отсчитываемое от начала периода изменения тока, протекающего через расплав, в течение которого величина тока увеличивается от значения Imin до значения Iном, с;

τ2 время, отсчитываемое от момента окончания времени τ1, в течение которого величина тока, протекающего через расплав, остается неизменной и равна Iном, с;

τ3 время, отсчитываемое от момента окончания времени, τ2, в течение которого величина тока, протекающего через расплав, уменьшается от значения Iном до значения Imin, с;

τ4 время, отсчитываемое от момента окончания времени τ3, в течение которого величина тока, протекающего через расплав, остается неизменной и равна Imin, с.

| Закамаркин М.К., Липовецкий М.М | |||

| и Малиновский В.С | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| на ПО "Ижсталь" | |||

| М.: Металлургия, 1991, с.31-34. | |||

Авторы

Даты

1995-11-20—Публикация

1992-03-31—Подача