Изобретение относится к электрометаллургии и может быть использовано для плавки и переплава черных и цветных металлов и сплавов.

Известны дуговые печи постоянного тока, реализующие способы электроплавки [1, 2] и содержащие футерованный корпус со сводом, графитированный электрод, пропущенный через свод, по меньшей мере один подовый электрод, пропущенный через подину корпуса, и источник электропитания, к которому подключены графитированный и подовый электроды.

В данных дуговых печах, реализующих способы электроплавки, есть возможность интенсивно перемешивать расплав в течение всего процесса расплавления шихты и нагрева расплава.

Однако в этих печах отсутствует возможность управления перемешиванием расплава, распределением тепловых потоков по подине и подовым электродам, что приводит к повышенному износу подины, снижению производительности печей, повышенному расходу электроэнергии, снижению стабильности горения дугового разряда.

Известен способ электроплавки [3], включающий загрузку по крайней мере в один прием шихтой с известными свойствами и массой, опускание электрода до возникновения электрического контакта между электродом и шихтой, включение источника электропитания для протекания тока по крайней мере через одну замкнутую электрическую цепь, включающую электрод, междуговой промежуток, шихту, расплав, по крайней мере один подовый электрод с токоподводами, расположенными под подиной печи, источник электропитания, управление параметрами дуги и источника электропитания, плавление шихты, перемешивание расплава за счет возбуждения в расплаве поля электромагнитных сил от протекания тока через расплав, периодическое изменение величины тока, протекающего через расплав с соответствующим изменением интенсивности поля электромагнитных сил в расплаве.

Известна также дуговая печь постоянного тока [3] для плавки, содержащая корпус со сводом и футерованной подиной, пропущенный через свод графитированный электрод и по меньшей мере один подовый электрод, пропущенный через подину, один торец которого совмещен с рабочей поверхностью подины, а второй соединен с токоподводом, источник электропитания с по крайней мере двумя блоками независимого управления током, соединенными с подовыми электродами.

Однако по данному способу электроплавки и реализующей его дуговой печи постоянного тока возможна эффективная работа при условии наличия большого количества расплава на подине печи, т.е. ведение нагрева расплава. Использование способа и установки в начальные периоды плавления шихты, когда расплава на подине немного, приводит к быстрому его охлаждению и износу подины из-за высоких скоростей движения расплава, а периодическое изменение тока в этот период нарушает стабильное горение дуги.

В период расплавления металла, при небольшом количестве расплава на подине высокая скорость движения расплава на подине приводит к повышенной теплопередаче от расплава к подовым электродам и повышенному их износу.

В периоды, когда необходима высокая скорость движения металла, способ и конструкция печи не реализуют возможность дополнительного перемешивания расплава за счет взаимодействия горизонтальной и вертикальной составляющих тока, протекающего через расплав и токоподводы к нему.

В период рафинирования расплава, когда необходимо максимальное перемешивание, из-за снижения мощности, подводимой к печи, по условиям тепловых потерь печи, перегрева футеровки и расплава снижается и интенсивность перемешивания расплава.

В период нагрева расплава необходимость периодического снижения тока приводит к снижению производительности печи.

В основу изобретения была положена задача разработки способа электроплавки металла, в которой операции осуществились бы так, и создание дуговой печи постоянного тока, в которой токоподводы, подовый электрод, коммутирующие устройства и блоки управления током были установлены и подключены таким образом, чтобы позволить управлять перемешиванием расплава в зависимости от периодов плавки, оптимизируя интенсивность перемешивания в каждый период плавления шихты, нагрева расплава и рафинирования, обеспечивая при этом максимальную производительность печи при постоянстве вводимой мощности.

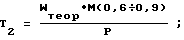

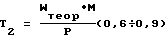

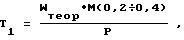

Это достигается тем, что в способе электроплавки, включающем загрузку печи по крайней мере в один прием шихтой с известными свойствами и массой, опускание электрода до возникновения электрического контакта между электродом и шихтой, включение источника электропитания для протекания тока по крайней мере через одну замкнутую электрическую цепь, включающую электрод, междуговой промежуток, шихту, расплав, по крайней мере один подовый электрод с токоподводами, расположенными под подиной печи, источник электропитания, управление параметрами дуги и источника электропитания, плавление шихты, перемешивание расплава за счет возбуждения в расплаве поля электромагнитных сил от протекания тока через расплав, периодическое изменение величины тока, протекающего через расплав с соответствующим изменением интенсивности поля электромагнитных сил в расплаве, а также тем, что в процессе плавления шихты и накопления расплава на подине, контролируют массу расплава и, по мере накопления расплава на подине печи, подключают к источнику электропитания дополнительные подовые электроды и/или дополнительные токоподводы к подовым электродам, ориентированные в горизонтальной плоскости под углом друг к другу, при одновременном увеличении горизонтальной и вертикальной составляющих тока, протекающего через расплав с соответствующим увеличением интенсивности поля электромагнитных сил в расплаве, а также тем, что в процессе расплавления шихты и нагрева расплава поддерживают постоянную вводимую в печь мощность за счет уменьшения напряжения на выходах источника электропитания, подсоединенных к расплаву, и длину дуги пропорционально увеличению тока через печь, изменение горизонтальной и вертикальной составляющих тока осуществляют скачкообразно, в два этапа, причем первый этап осуществляют после расплавления шихты под дугой, а второй - после расплавления шихты, расположенной над поверхностью расплава, при этом время начала первого изменения составляющих тока определяют по следующему математическому выражению:

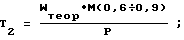

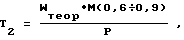

время начала второго изменения составляющих тока определяют по следующему математическому выражению:

где Wтеор - теоретический расход энергии на расплавление одной тонны шихты, кВт;

M - масса загруженной в печь шихты, т;

P - активная мощность, подводимая к печи, кВт;

T1, T2 - времена начала, соответственно, первого и второго изменения составляющих тока, ч,

а периодическое изменение составляющих тока в замкнутых электрических цепях начинают и проводят после начала второго изменения силы составляющих тока в расплаве, причем при уменьшении или увеличении тока в одной из замкнутых электрических цепей в других цепях ток пропорционально увеличивают или уменьшают с сохранением постоянной мощности дуги и после окончания нагрева расплава его рафинирование проводят, предварительно установив интервал температур расплава Tmax и Tmin,

где Tmax - максимально допустимая температура расплава;

Tmin - минимально допустимая температура расплава, причем

при достижении расплавом температуры Tmax печь отключают, а при достижении расплавом температуры Tmin печь включают.

Это достигается тем, что дуговая печь постоянного тока, содержащая корпус со сводом и футерованной подиной, пропущенный через свод графитированный электрод и по меньшей мере один подовый электрод, пропущенный через подину, один торец которого совмещен с рабочей поверхностью подины, а второй соединен с токоподводом, источник электропитания с по крайней мере двумя блоками независимого управления током, соединенными с подовыми электродами, отличается тем, что она снабжена коммутирующим устройством, под подиной печи по числу блоков управления током источника электропитания установлены токоподводы, ориентированные под углом друг к другу в горизонтальной плоскости и подсоединенные одним концом к подовым электродам, а вторым - через коммутирующее устройство к одному из блоков управления током источника электропитания, а токоподводы, расположенные под подиной, соединены по крайней мере с двумя подовыми электродами, пропущенными к рабочей поверхности подины и оси которых смещены относительно оси графитированного электрода, при этом между блоками управления током установлены коммутирующие устройства для соединения блоков последовательно, причем минусовой вывод крайнего из блоков управления током соединен с графитированным электродом, а плюсовой - с одним из токоподводов подовых электродов.

Настоящее изобретение обеспечивает управление перемешиванием в течение всей плавки и позволяет в начальный период расплавления шихты при малом количестве расплава обеспечить минимальную скорость его перемещения; при увеличении количества расплава элекромагнитное воздействие на расплав увеличивают, при этом достигая необходимого увеличения скорости движения расплава, после окончания нагрева расплава необходимой скорости перемешивания расплава достигают при периодическом включении дуги.

Также настоящее изобретение позволяет поддерживать необходимый уровень перемешивания расплава при постоянстве вводимой в печь мощности.

Создаваемые преимущества позволяют управлять перемешиванием расплава в течение всей плавки и, при необходимости, увеличивать его интенсивность в сравнении с прототипом.

Использование изобретения позволяет увеличить производительность печей, снизить расход электроэнергии, улучшить качество металла, повысить надежность работы печи, уменьшить воздействие печи на питающую энергосистему, повысить коэффициент использования источника электропитания и снизить его установленную мощность.

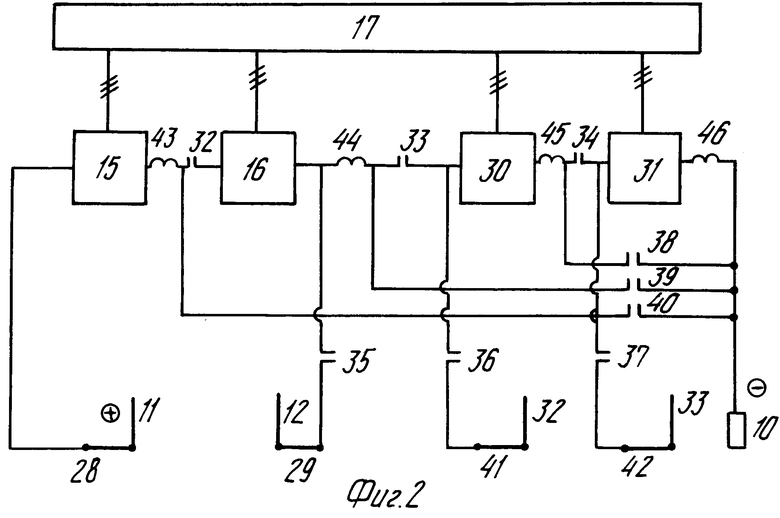

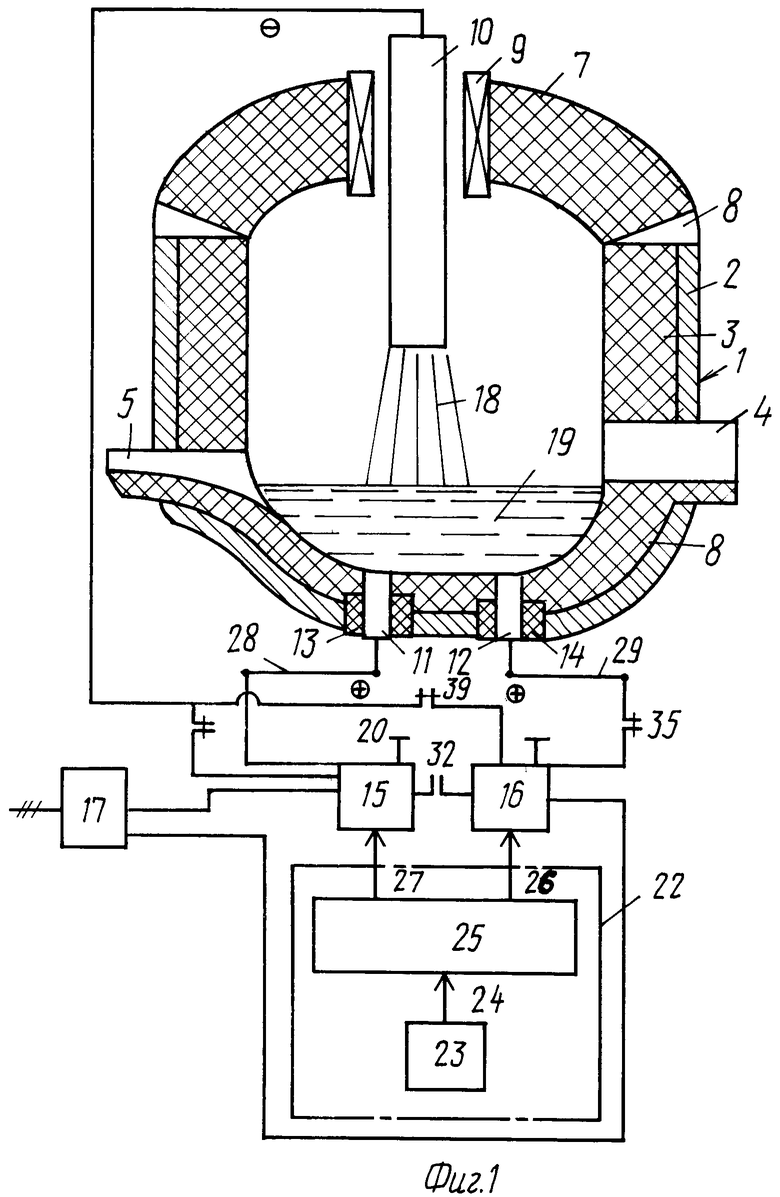

На фиг. 1 изображена функциональная схема дуговой печи постоянного тока, реализующая способ электроплавки металла согласно изобретению; на фиг. 2 - принципиальная схема электрических соединений элементов печи.

Способ электроплавки, включающий загрузку печи по крайней мере в один прием шихтой с известными свойствами и массой, опускание электрода до возникновения электрического контакта между электродом и шихтой, включение источника электропитания для протекания тока по крайней мере через одну замкнутую электрическую цепь, включающую электрод, междуговой промежуток, шихту, расплав по крайней мере один подовый электрод с токоподводами, расположенными под подиной печи, источник электропитания, управление параметрами дуги и источника электропитания, плавление шихты, перемешивание расплава за счет возбуждения в расплаве поля электромагнитных сил от протекания тока через расплав, периодическое изменение величины тока, протекающего через расплав соответствующим изменением интенсивности поля электромагнитных сил в расплаве, а также то, что в процессе плавления шихты и накопления расплава на подине, контролируют массу расплава и, по мере накопления расплава на подине печи, подключают к источнику электропитания дополнительные подовые электроды и/или дополнительные токоподводы к подовым электродам, ориентированные в горизонтальной плоскости под углом друг к другу, при одновременном увеличении горизонтальной и вертикальной составляющих тока, протекающего через расплав с соответствующим увеличением интенсивности поля электромагнитных сил в расплаве, а также то, что в процессе расплавления шихты и нагрева расплава поддерживают постоянную вводимую в печь мощность за счет уменьшения напряжения на выходах источника электропитания, подсоединенных к расплаву, и длину дуги пропорционально увеличению тока через печь, изменение горизонтальной и вертикальной составляющих тока осуществляют скачкообразно, в два этапа, причем первый этап осуществляют после расплавления шихты под дугой, а второй - после расплавления шихты, расположенной над поверхностью расплава, при этом время начала первого изменения составляющих тока определяют по следующему математическому выражению:

время начала второго изменения составляющих тока определяют по следующему математическому выражению:

где: Wтеор - теоретический расход энергии на расплавление одной тонны шихты, кВтч;

M - масса загруженной в печь шихты, т;

P - активная мощность, подводимая к печи, кВт;

T1, T2 - время начала, соответственно, первого и второго изменения составляющих тока, ч,

а периодическое изменение составляющих тока в замкнутых электрических цепях начинают и проводят после начала второго изменения силы составляющих тока в расплаве, причем при уменьшении или увеличении тока в одной из замкнутых электрических цепей в других цепях ток пропорционально увеличивают или уменьшают с сохранением постоянной мощности дуги и после окончания нагрева расплава его рафинирование проводят, предварительно установив интервал температур расплава Tmax и Tmin,

где Tmax - максимально допустимая температура расплава;

Tmin - минимально допустимая температура расплава, причем

при достижении расплавом температуры Tmax печь отключают, а при достижении расплавом температуры Tmin печь включают.

Периодическое изменение тока в замкнутых электрических цепях начинают и проводят после начала второго изменения силы тока в расплаве, причем при уменьшении или увеличении тока в одной из замкнутых электрических цепей в других цепях ток пропорционально увеличивают или уменьшают, сохраняя постоянной мощность дуги. Изменение силы тока в замкнутых электрических цепях проводят в соответствии со способом, описанным в прототипе [3]. Он включает в себя следующие операции.

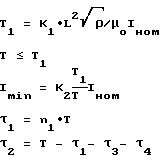

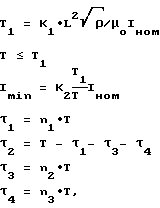

По патентному способу электроплавки [3] заранее заданные длительность периоды и изменение тока в течение времени одного периоды определяют из следующих соотношений:

где T1, с - максимально допустимая величина длительности одного периода изменения тока, протекающего через расплав;

K1 - эмпирический коэффициент геометрии ванны расплава и условий токоподвода;

L, м - средний диаметр ванны расплава;

ρ , кг/м3 - плотность расплава;

μo = π•10-7 , Гн/м;

Iном, А - номинальное значение величины тока, протекающего через расплав;

T, с - величина длительности одного периода изменения тока, протекающего через расплав;

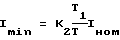

Imin, А - минимальное значение величины тока, протекающего через расплав;

K2 - эмпирический коэффициент снижения величины номинального тока;

τ1, с - время, отсчитываемое от начала периода изменения тока, протекающего через расплав, в течение которого величина тока увеличивается от значения Imin до значения Imax;

τ2, с - время, отсчитываемое от момента окончания времени τ1 , в течение которого величина тока, протекающего через расплав, остается неизменной и равной Iном;

τ3, с - время, отсчитываемое от момента окончания времени τ2 , в течение которого величина тока, протекающего через расплав, уменьшается от значения Iном до значения Imin;

τ4, с - время, отсчитываемое от момента окончания времени τ3 , в течение которого величина тока, протекающего через расплав, остается неизменной и равной Imin;

n1 - эмпирический коэффициент времени T1 увеличения тока, протекающего через расплав;

n2 - эмпирический коэффициент времени T3 уменьшения тока, протекающего через расплав;

n3 - эмпирический коэффициент времени T4 выдержки Imin.

Также по патентному способу электроплавки [3] в случае множества замкнутых электрических цепей пропускание тока через образующийся расплав исходного материала по множеству замкнутых электрических цепей осуществляют с одинаковыми длительностью периода и изменением тока в течение времени одного периода для всех замкнутых электрических цепей и со сдвигом фаз в каждой замкнутой электрической цепи относительно другой.

После окончания нагрева расплава его рафинирование проводят, установив интервал температур расплава Tmaxи Tmin, где Tmax - максимально допустимая температура расплава, Tmin - минимально допустимая температура расплава, причем при достижении температуры расплава Tmax печь отключают, а при достижении температуры расплава Tmin печь включают, проводя включения и отключения печи, а также изменения тока в замкнутых цепях периодически.

Дуговая печь, реализующая способ электроплавки, работает следующим образом.

Перед завалкой в печь определяют вес шихты (G) и материал, из справочных данных определяют теоретическую энергию на расплавление шихты (Wтеор), допускаемый интервал температуры расплава при рафинировании и выдержке (Tmax и Tmin). Параметры плавления определяют, задаваясь током Iном. величина которого соответствует максимальному току, протекающему через расплав, т.е. току периода нагрева расплава и рафинирования, и активной мощностью источника электропитания P. Поскольку величина тока Iном определяется суммой токов, протекающих через горизонтально расположенные под расплавом токоподводы, ток в каждом токоподводе определяют из соотношения

где Iт - соответственно ток в токоподводе, а n - число токоподводов.

Для осуществления перемешивания расплава в период его нагрева, выдержки и рафинирования определяют данные для перемешивания согласно [3]. Для этого в зависимости от конкретно выбранной дуговой печи постоянного тока с известными геометрией ванны с расплавом 19, числом подовых электродов 11, 12, условиями токоподвода и от конкретного вида исходного материала (шихты) перед началом работы задают номинальный ток Iном дугового электрического разряда, на котором проводят нагрев расплава и его рафинирование. Затем рассчитывают длительность T периода периодически изменяющегося тока в течение времени одного периода, определяемые величинами τ1, τ2, τ3, τ4 из следующих соотношений

где

T1, с - максимально допустимая величина длительности одного периода изменения тока, протекающего через расплав;

K1 - эмпирический коэффициент геометрии ванны расплава и условий токоподвода;

L, м - средний диаметр ванны расплава;

ρ , кг/м3 - плотность расплава;

μo/= π•10-7, Гн/м;

Iном, А - номинальное значение величины тока, протекающего через расплав;

T, с - величина длительности одного периода изменения тока, протекающего через расплав;

Imin, А - минимальное значение величины тока, протекающего через расплав;

K2 - эмпирический коэффициент снижения величины номинального тока;

τ1, с - время, отсчитываемое от начала периода изменения тока, протекающего через расплав, в течение которого величина тока увеличивается от значения Imin до значения Imax;

τ2, с - время, отсчитываемое от момента окончания времени τ1 , в течение которого величина тока, протекающего через расплав, остается неизменной и равной Iном;

τ3, с - время, отсчитываемое от момента окончания времени τ2 , в течение которого величина тока, протекающего через расплав, уменьшается от значения Iном до значения Imin;

τ4, с - время, отсчитываемое от момента окончания времени τ3 , в течение которого величина тока, протекающего через расплав, остается неизменной и равной Imin;

n1 - эмпирический коэффициент времени τ1 увеличения тока, протекающего через расплав;

n2 - эмпирический коэффициент времени τ3 уменьшения тока, протекающего через расплав;

n3 - эмпирический коэффициент времени τ4 выдержки Imin.

Величины эмпирических коэффициентов K1, K2, n1, n2, n3 определяют широко известным методом физического моделирования [4].

Дуговая печь постоянного тока, реализующая патентуемый способ электроплавки, содержит корпус 1 (фиг. 1), образованный металлической оболочкой 2 с футеровкой 3. В стенках корпуса 1 выполнены проем 4 для подачи исходного материала (шихты) и проем для слива готового материала (металла). В нижней части корпуса 1 под проемом 4 расположена подина 6. Над корпусом 1 расположен свод 7 с водоохлаждаемым сводовым кольцом 8. В отверстии, выполненном в своде 7, установлен водоохлаждаемый экономайзер 9, через который пропущен графитированный электрод 10. Через отверстие в подине 6 корпуса 1 пропущены два подовых электрода 11, 12, а между металлической оболочкой 2 и электродами 11, 12 расположены соответствующие электрические изоляторы 13, 14. К электродам 11, 12 подключены соответственно блоки изменения тока, в качестве которых использованы регуляторы 15, 16. Регуляторы 15, 16 и электрод 10 подключены к источнику 17 электропитания. На чертеже пунктиром условно показан дуговой электрический разряд 18 между электродом и образующимся из шихты расплавом 19, а также условно показаны рукоятки 20, 21 регулирования тока соответственно регуляторов 15, 16 тока.

По другому варианту выполнения конструкция дуговой печи постоянного тока, реализующая патентуемый способ электроплавки, аналогична конструкции дуговой печи на фиг. 1. Разница заключается в том, что дуговая печь дополнительно содержит средство 22 управления изменением тока. Средство 22 содержит блок 23 задания, к выходу 24 которого подключен микропроцессор 25. Выходы 26, 27 микропроцессора 25, являющиеся выходами блока 22, подключены к соответствующим регуляторам 15, 16.

На фиг. 1 показаны также два горизонтальных участка токоподвода 28 и 29, подключенные к подовым электродам и регуляторам тока 15 и 16. Эти токоподводы могут также быть подключены к одному из подовых электродов. В этом случае второй подовый электрод на печи не устанавливают. Печь может быть оснащена большим количеством подовых электродов. В этом случае на ней устанавливают также большее количество токоподводов и блоков управления током в них, каждый из которых подсоединен к своему подовому электроду. Печь может быть также оснащена одним подовым электродом и токоподводами к нему с индивидуальными блоками управления током, количество которых больше двух. Токоподводы под расплавом (подиной печи) могут быть размещены произвольно, но обязательно их горизонтальные участки должны располагаться под углом друг к другу. Подовые электроды могут располагаться в подине произвольно, но должны быть смещены от оси графитированного электрода.

На фиг. 2 подробнее показана принципиальная электрическая схема печи. Она содержит источник электропитания (трансформатор или группу трансформаторов) 17, блоки управления током (например, тиристорные преобразователи) 15, 16, 30, 31, коммутирующие устройства (механические или полупроводниковые) 32, 33, 34, 35, 36, 37, 38, 39, 40. Графитированный электрод 10 непосредственно через реактор 46 соединен с минусом блока управления током 31 и через коммутирующие устройства 38, 39, 40 - с минусами блоков 30, 16 и 15, а подовые электроды 11, 12, 32 и 33 соединены через коммутирующие устройства 35, 36, 37 и токоподводы 28, 29, 41 и 42 с плюсами блоков управления током 15, 16, 30, 31, причем блок 15 может быть соединен с подовым электродом 11 непосредственно через токоподвод. Между блоками 15, 16, 30 и 31 установлены реакторы 43, 44, 45 и коммутирующие устройства 32, 33 и 34. Могут быть варианты исполнения печи, при которых на ней установлен один подовый электрод 11, а токоподводы 29, 41 и 42 подключены к нему или установлены подовые электроды 11 и 33, причем токоподводы 28 и 29 в этом случае подключены к подовому электроду 11, а токоподводы 41 и 42 к подовому электроду 33. Затем при отодвинутом своде 7 корпус 1 загружают шихтой и уплотняют сводовое кольцо 8 на корпусе 1. После этого включают коммутирующие устройства 32, 33, 34, а остальные оставляют отключенными, собирая электрическую цепь из последовательно включенных блоков управления током 15, 16, 30 и 31. Затем включают источник 17 электропитания и подают напряжение между графитированным 10 и подовым электродом 11. Зажигают дугу и, увеличивая ее длину, достигают напряжения на дуге  поддерживают ток дуги равным

поддерживают ток дуги равным  . При этих параметрах проводят расплавление шихты под дугой (первый период плавки) в течение времени, определяемого из соотношения

. При этих параметрах проводят расплавление шихты под дугой (первый период плавки) в течение времени, определяемого из соотношения

Первый период плавления ведется, таким образом, на минимальном токе и высоком напряжении. Это обеспечивает работу печи на полной мощности, вовлекает в расплавление шихту под электродом, причем расплав стекает на подину, накапливаясь на ней. В этот период расплав имеет наименьшее взаимодействие тока, протекающего через него, с электромагнитным полем тока, протекающего в горизонтальном направлении через токоподвод 28 под подиной, и расплав перемешивается слабо, не создавая излишних тепловых и механических нагрузок на подовые электроды и подину. Высокое напряжение на дуге позволяет поддерживать ее большую длину, что стабилизирует электрический режим. В конце первого периода дуга, горящая ранее на куске шихты, привязывается к расплаву, и необходимо увеличить скорость его движения. Это достигается тем, что после окончания первого периода печь отключают, размыкают контакты коммутирующего устройства 33 и замыкают контакты 36 и 39. В результате переключения к печи дополнительно подключают токоподвод 41, соединенный с подовым электродом 32 и последовательно включенными с ним блоками управления током 30 и 31 и графитированным электродом 10, к которому последовательно подключены также блоки управления током 15 и 16, токоподвод 28 и подовый электрод 11. Переключение позволяет в два раза увеличить тока, протекающий через расплав, создать дополнительный магнитный поток в расплаве от горизонтальных составляющих тока, протекающего между подовыми электродами 11 и 32 и графитированным электродом 10, а также от токов, протекающих по подключенному токоподводу 41. Это переключение позволило сохранить вводимую в печь мощность, так как удвоение тока через расплав сопровождалось двукратным уменьшением напряжения на подключенных к ней источниках электропитания. После переключения вновь зажигают дугу и ведут второй период расплавления в течение времени  , после чего печь снова отключают.

, после чего печь снова отключают.

Затем проводят размыкание контактов коммутирующих устройств 32 и 34 и замыкание контактов коммутирующих устройств 35, 37, 38 и 40. Это позволяет подключить к расплаву дополнительно токоподводы 29 и 42 через подовые электроды 12 и 33 к блокам управления током 16 и 30, а через контакты 38 и 40 подключить блоки 15 и 30 непосредственно к графитированному электроду 10. При этом все блоки управления током подключаются к расплаву и графитированному электроду параллельно, а за счет увеличения тока в расплаве в вертикальном и горизонтальном направлении и дальнейшего увеличения настила горизонтальной составляющей тока в расплаве и токоподводах к подовым электродам увеличить интенсивность перемешивания расплава. Как и при первом переключении, второе переключение позволяет сохранить мощность, так как рост тока в расплаве сопровождается уменьшением подведенного к печи напряжения.

После переключения вновь зажигают дугу, а для улучшения условий перемешивания и уменьшения тепловых нагрузок на подовые электроды включают систему, подробно показанную для двух подовых электродов на фиг. 1, которую оставляют включенной до слива расплава. Для этого включают источник 17 электропитания и создают напряжение между графитированным 10 и подовыми 11, 12, 32 и 33 электродами. Зажигают дуговой электрический разряд 18 и в процессе плавления шихты образуют расплав 19 с возникновением четырех замкнутых электрических цепей (по числу подовых электродов). Из них первую цепь образует источник 17, графитированный электрод 10, разряд 18, расплав 19, подовый электрод 11 и регулятор 15 тока. Вторую цепь образуют те же источник 17, графитированный электрод 10, разряд 18 и расплав 19, а также подовый электрод 12 и регулятор 16 тока (третья и четвертая цепи на чертеже не показаны). В соответствии с выбранными значениями вышеуказанных величин Iном, Imin, T, τ1, τ2, τ3, τ4, ϕ рукоятками 20, 21 регуляторов 15, 16 изменяют токи, проходящие через электроды 11, 12 в течение всего времени горения дугового электрического разряда, а также во время перемешивания расплава 19. При этом в каждый момент времени ток, протекающий через расплав 19, равен сумме токов, протекающих через подовые электроды 11, 12, 32 и 33. Ток в расплаве 19, взаимодействуя с собственным магнитным полем, возбуждает в расплаве 19 поле электромагнитной силы, которое периодически во времени в соответствии с изменениями токов в подовых электродах 11, 12 32 и 33. Меняющееся поле электромагнитных сил приводит к возникновению в расплаве 19 сложных, а также периодически изменяющихся гидродинамических течений, которые существуют в течение всего времени горения разряда 18, тем самым обеспечивая перемешивание.

Таким образом, выбранные значения T, τ1, τ2, τ3, τ4 , Imin, Imax, ϕ , с одной стороны, обеспечивают равномерное по всему объему перемешивание расплава, а с другой стороны, не дают образовываться устойчивым локальным вихрям над подовыми электродами 32, 33, 11, 12, а также не дают образовываться устойчивой гидродинамической струе в расплаве 19 из-под пятна контакта разряда 18 вниз на подину 6.

Использование рукояток 20, 21 регуляторов 15, 16 для изменения тока осуществляют, в основном, при наладке дуговых печей постоянного тока, при отработке на них различных технологических режимов, при проверочных испытаниях дуговых печей. При работе дуговых печей в режиме систематических электроплавок значения величин T, τ1, τ2, τ3, τ4 , Imin, Imax, ϕ заранее вводят в блок 23 задания средства 22 управления изменением тока, в котором формируется программа управления микропроцессором 25 средства 22. На основании программы с блока 23 микропроцессор 25 через выходы 26, 27 управляет соответствующими регуляторами 15, 16, изменяя токи, проходящие через соответственно электроды 11, 12, 32, 33 в течение всего времени горения дугового электрического разряда 18. Остальные подовые электроды дуговой печи работают аналогично вышеописанным.

После достижения температуры расплава значения Tmax печь отключают и повторно включают после остывания металла до температуры. Эту операцию периодически осуществляют до готовности металла, после чего печь отключают и проводят слив металла.

Пример реализации способа электроплавки на конкретно выбранной дуговой печи постоянного тока.

Брали дуговую печь постоянного тока емкостью 25 тонн для плавки стали, для которой L = 2,8 м, Iном = 32000 А. Для стали ρ = 7600 кг/м3, Wтеор = 340 кВтч/т, Tmax = 1690oC, Tmin = 1640oC.

Максимальное напряжение источника электропитания, реализуемое на дуге, 1200 В. Количество подовых электродов 2, количество токоподводов к подовым электродам 4, количество блоков управления током 4. Параметры одного блока: ток 8 кА, напряжение 300 В. Коммутирующими аппаратами служат автоматические выключатели АА-10 на ток 10 кА. Подовые электроды сдвинуты относительно оси графитировнаного электрода и находятся по разные стороны от него. К каждому подовому электроду подведены два горизонтальных токоподвода, угол между ними в горизонтальной плоскости около 15o.

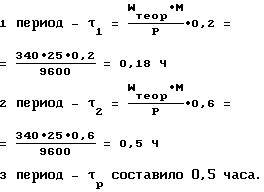

В печь загружают 25 т стали и плавку ведут при постоянной активной мощности 9600 кВт. Времена периодов устанавливают согласно соотношениям:

Рафинирование вели в интервале температур 1640 - 1690oC, включают два раза печь в течение 30 мин после остывания расплава на 6 мин каждый раз и на 3 мин перед сливом расплава. Печь включали в соответствии с описанием изобретения. В первый период поддерживали ток 8 кА и напряжение 1200 В, подключив только один подовый электрод. Второй период плавления провели на токе 16 кА и напряжении 600 В, подключив второй электрод. В третьем периоде и при выдержке расплава поддерживали ток 32 кА и напряжение на дуге 300 В. Для реализации режима управляемого перемешивания расплава в третьем периоде плавки и рафинирования расплава методом физического моделирования [4] на ртутной модели ванны расплава определили значения эмпирических коэффициентов:

K1 = 3, K2 = 0,15, n1 = 0,01, n2 = 0,01, n3 = 0,1.

Из соотношения  находили значение

находили значение

T1 = 3(2,8) 7600/4110/32000 = 62 с.

Выбирали T = T1 = 62 с и из соотношения  находили

находили  и определяли значения τ1, τ2, τ3, τ4 из соотношений

и определяли значения τ1, τ2, τ3, τ4 из соотношений

Сдвиг фаз между токами в подовых электродах 11, 12 определяли из соотношения τ3 + τ4 < ϕ < τ2 + τ1

Выбирали из диапазона 6,82oC55,18 с; ϕ = 31 с.

Таким образом, получали данные:

T = 0,62 с

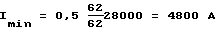

Iном = 32000 А

Imin = 4800 А.

По этим данным изменяли токи, протекающие через подовые электроды 11, 12 в процессе электроплавки в выбранной дуговой печи.

Сначала, при контрольных испытаниях изменения токов осуществляли рукоятками 20, 21 регуляторов 15, 16. Затем по этим же данным сформировали программу для блока 23 задания, управляющего микропроцессором 25 (например, Р-130), и его выходов 26, 27, т.е. с выходов средства 22 управления изменением токов подавали сигналы об изменении величины токов регулятором 15, 16. После этого проводили электроплавку, в которой в течение всего времени горения дугового электрического разряда 18 токи, протекающие через подовые электроды 11, 12, периодическая изменялись в соответствии с программой блока 23 задания.

Ток разряда 18 поддерживали на уровне 32 кА. Изменения температуры подовых электродов 11, 12 не выявили перегревов.

Результаты сравнения режимов работы печи согласно изобретению с ранее полученными показали:

- при той же мощности печи время расплавления металла и нагрева расплава уменьшилось на 12 мин;

- удельный расход электроэнергии сократился на 8%;

- уровень максимального шума печи уменьшился на 4 дБА;

- колебания мощности уменьшились с 30% от номинала до 15 - 20%;

- заметно уменьшился агар металла и пылегазовыбросы;

- отмечена тенденция увеличения стойкости футеровки.

Источники информации

1. США. Патент 4577326. 373-103.

2. М. К. Закомаркин, М.М.Линовецкий, В.С.Малиновский. Дуговая сталеплавильная печь постоянного тока емкостью 25 тонн на ПО "Ижсталь", -"Сталь", N 4. М.: Металлургия, 1991, c. 31-34, УДК 669.187.2.

3. Патент РФ по заявке 5039390/02 от 31.03.92 г.

4. А. Ю. Чудновский. О моделировании электровихревых течений. Магнитная гидродинамика, N 3, 1989, с. 69 - 74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОПЛАВКИ И ДУГОВАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048662C1 |

| СПОСОБ ВЕДЕНИЯ НАЧАЛЬНОГО ПЕРИОДА ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2523381C2 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2004 |

|

RU2295576C2 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2109073C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2045826C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2523626C2 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2112187C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2285356C2 |

| ДУГОВАЯ УСТАНОВКА ПОСТОЯННОГО ТОКА | 1991 |

|

RU2022491C1 |

Изобретение относится к электрометаллургии. Задача, решаемая изобретением: увеличение производительности печи при сниженной активной мощности во все периоды плавления, снижение удельного расхода электроэнергии, улучшение качества перемешивания расплава. Это достигается тем, что в способе электроплавки в процессе расплавления шихты, по мере накопления расплава увеличивают силу тока, протекающего через расплав в горизонтальном и вертикальном направлении, а также силу и направление токов в токоподводах, расположенных под расплавом. Поставленная задача также решается за счет того, что под подиной печи по числу блоков управления током источника электропитания расположены токоподводы, ориентированные под углом друг к другу в горизонтальной плоскости и подключенные к подовым электродам и блокам управления током через коммутирующие устройства. 2 с. и 7 з.п. ф-лы, 2 ил.

время начала второго изменения составляющих тока определяют по выражению

где Wт е о р теоретический расход энергии на расплавление одной тонный шихты, кВт • ч;

М масса загруженной в печь шихты, т;

Р активная мощность, подводимая к печи, кВт;

Т1, Т2 время начала соответственно первого и второго изменения составляющих тока, ч.

Тm a x и Тm m n,

где Тm a x максимально допустимая температура расплава;

Тm i n максимально допустимая температура расплава,

причем по достижении расплавом температуры Тm a x печь отключают, а по достижении расплавом температуры Тm i n печь включают.

| US, патент, 4577326, кл | |||

| Устройство для одновременного приема и передачи по радиотелефону | 1921 |

|

SU373A1 |

| Закомаркин М.К | |||

| и др | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| - Сталь, 1991, N 4, с.31 - 34 | |||

| RU, патент, 2048662, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-02-10—Публикация

1995-01-04—Подача