Изобретение относится к сельскому хозяйству, в частности к способам и устройствам для отделения зерновой массы от колосьев.

Цель изобретения интенсифицирование процесса обмолота колосьев и сепарации зерна, снижение недомолота колосьев и потерь семян, повышение чистоты бункерного зерна, увеличение пропускной способности, значительное снижение материало- и энергоемкости.

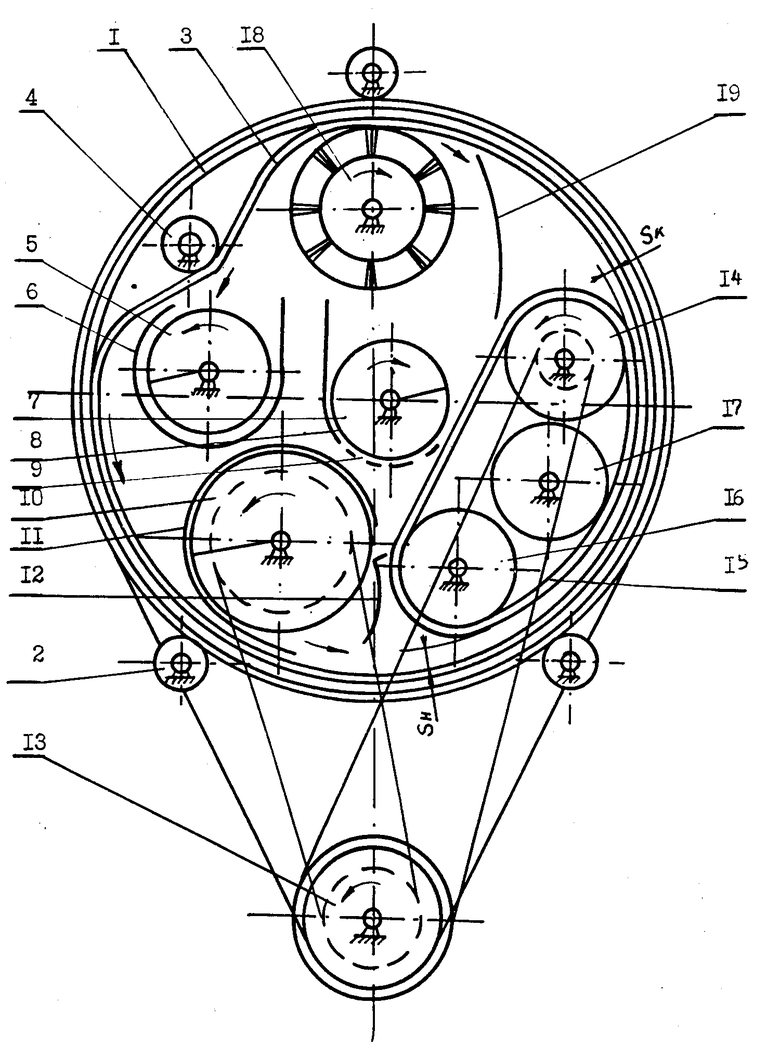

На чертеже изображено молотильно-сепарирующее устройство.

Способ отделения зерновой части осуществляется следующим образом.

При подаче колосовой массы на ячеистую поверхность она увлекается в сторону молотильного зазора. Здесь она под действием сил трения молотильно-сепарирующих рабочих органов затягивается в начало молотильного зазора. При этом происходит обжатие колосьев и в результате разности скоростей рабочих органов осуществляется действие сил сжатия, сдвига, растяжения и изгиба, приводящее к разрушению связей зерна с колосом и сепарации семян западанием в ячейки при одновременном действии центробежных сил инерции.

Разделение продуктов обмолота на фракции осуществляется при последующем сбрасывании с ячеистой поверхности незерновых примесей и инерционном выделении зерна из ячеек на участке обратной кривизны ячеистого рабочего органа.

Молотильно-сепарирующее устройство содержит рабочий барабан 1, установленный с возможностью вращения на опорных роликах 2. Внутри барабана 1 размещены молотильно-сепарирующие рабочие органы. Рабочий орган 3 выполнен в виде замкнутой эластичной поверхности с ячейками и имеет участок обратной кривизны, образованный роликом 4. Под участком обратной кривизны смонтирован рабочий орган 5, выполненный в виде шнека, расположенный внутри приемника 6 фракций коротких частиц. В центральной части барабана размещен рабочий орган 7 незерновой части, также выполненный в виде шнека. Рабочий орган 7 охвачен снаружи приемником 8 фракции длинных частиц. Приемник 8 имеет в нижней части продолговатые отверстия 9. Ниже приемников 6 и 8 смонтирован подающий рабочий орган 10, выполненный в виде шнека для подачи колосьев и размещенный внутри кожуха 11, имеющего выходное отверстие. В зоне выходного отверстия кожуха 11 установлен клапан 12 для регулировки подачи колосовой массы.

Механизм привода 13 посредством гибкой передачи связан с ведущим барабаном 14 молотильно-сепарирующего рабочего органа 15, выполненного в виде эластичной поверхности, установленной на ведущем барабане 14, ведомом барабане 16 и промежуточном барабане 17. Над рабочим органом 7 размещен щеточный отражатель 18 с приемной боковиной 19.

Молотильно-сепарирующее устройство работает следующим образом.

Барабан 1 приводится во вращение от механизма привода 13 и приводит во вращение рабочий орган 3 с ячейками. От привода 13 через гибкую передачу приводится во вращение ведущий барабан 14, а вместе с ним и молотильно-сепарирующий рабочий орган 15. Рабочий орган 10 подает колосовую массу к клапану 12.

Оба молотильно-сепарирующих рабочих органа 3 и 15, вращаясь в одном направлении, захватывают колосовую массу, поступающую через клапан 12 в молотильный зазор, образованный молотильно-сепарирующими рабочими органами 3 и 15. В результате интегрального воздействия упругих сил сжатия, сдвига, растяжения и изгиба колосьев в поле центробежных сил зерна освобождаются от связи с колосом и подаются в ячейки рабочего органа 3 эластичной поверхностью молотильно-сепарирующего рабочего органа 15, т.е. происходят сепарация зерна и его транспортирование к щеточному отражателю 18 и к участку обратной кривизны. При этом короткие частицы полностью западают в ячейки, а длинные выступают одним концом из ячеек.

Щеточный отражатель 18, вращаясь в направлении, противоположном направлении рабочего органа 3, интегральным пневмомеханическим воздействием выделяет из ячеек рабочего органа 3 незерновую часть продуктов обмолота, а также длинные частицы, выступающие из ячеек. Незерновая часть и длинные частицы направляются приемной боковиной 19 в приемник 8 фракции длинных частиц, а рабочий орган 7 удаляет незерновую часть из приемника 8 фракции длинных частиц. Попавшие в приемник 8 длинные зерна и необмолоченные колоски проходят через продолговатые отверстия и поступают на повторный цикл обмолота. На участке обратной кривизны из ячеек рабочего органа 3 силами инерции выделяются зерна в приемник 6 фракции коротких частиц с последующим транспортированием зерна (очищенного и отсортированного) зерновым шнеком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБМОЛОТА КОЛОСЬЕВ И СЕПАРАЦИИ ЗЕРНА И МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2352098C1 |

| КОМБАЙН ДЛЯ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОЧЁСОМ НА КОРНЮ | 2014 |

|

RU2558965C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН ПАРФЕНОВА | 1995 |

|

RU2128900C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| СПОСОБ И АГРЕГАТ ДЛЯ УБОРКИ УРОЖАЯ | 2000 |

|

RU2249939C2 |

| Комбайн для уборки зерновых культур очесом на корню | 2021 |

|

RU2792120C2 |

| Комбайн для уборки зерновых культур очесом на корню | 2022 |

|

RU2793308C1 |

| Способ сепарации зернистой смеси | 1978 |

|

SU980864A1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2482656C1 |

Изобретение относится к сельскому хозяйству, в частности к способам и устройствам для отделения зерновой массы от колосьев. Способ обмолота колосьев и сепарации зерна включает подачу колосовой массы к молотильным органам, безударный обмолот и сепарацию зерна в поле центробежных сил, при этом обмолот осуществляется под действием сил сжатия, сдвига, растяжения и изгиба, а также разделение зернового вороха на фракции. При этом в зоне обмолота осуществляют подачу зерна внутрь одного из молотильных органов, а его выделение из молотильного органа производят в направлении, обратном его подаче. Молотильно-сепарирующее устройство содержит молотильно-сепарирующие органы, один рабочий орган 3 выполнен в виде замкнутой поверхности, внутри него расположен по крайней мере еще один молотильно-сепарирующий рабочий орган 15, причем рабочие органы 3 и 15 выполнены с возможностью вращения, подающий рабочий орган 10 расположен вдоль оси замкнутой поверхности, и рабочие органы 5 и 7 для вывода фракции обмолота и сепарации. При этом на внутренней поверхности наружного молотильно-сепарирующего рабочего органа 3 выполнены ячейки, а другой молотильно-сепарирующий рабочий орган 15 установлен с возможностью вращения в одном направлении с рабочим органом 3, содержащим ячейки, а окружная скорость внутреннего рабочего органа 15 больше. 2 с. и 2 з. п. ф-лы, 1 ил.

| Молотильно-сепарирующее устройство | 1980 |

|

SU1041067A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1992-02-27—Подача