Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в устройствах для обмолота сельскохозяйственных культур.

Известно молотильно-сепарирующее устройство, содержащее транспортирующую деку с установленными под ней вращающимися рабочими органами 1.

Недостаток этого устройства заключается в малой площади воздействия рабочих органов на обмолачиваемую массу, что не обеспечивает эффективную работу.

Известно также молотильно-сепарирующее устройство, содержащее питатель, в шолненную по дуге окружности перфорированную деку и размещенные вдоль нее вращающиеся рабочие органы 2.

Известное устройство не обеспечивает высокой производительности и эффективности работы в результате небольщой площади воздействия рабочих органов на обмолачиваемую массу и невозможности осуществления индивидуального регулирования рабочих органов.

Цель изобретения - повыщение производительности и эффективности работы.

Поставленная цель достигается тем, что в устройстве дека выполнена в виде вращающегося цилиндра, а питатель - в виде установленного вдоль образующей цилиндра скребкового транспортера, валы которого расположены над поверхностью деки в радиальном относительно оси цилиндра направлении, причем каждый рабочий орган имеет механизмы для регулирования скорости вращения и молотильного зазора.

Кроме того, устройство снабжено вентилятором для выдувания легких продуктов обмолота из цилиндра и механизмом для регулирования скорости вращения деки.

Рабочие органы выполнены в виде чередующихся друг с другом барабанов с эластичными бичами и блоков барабанов.

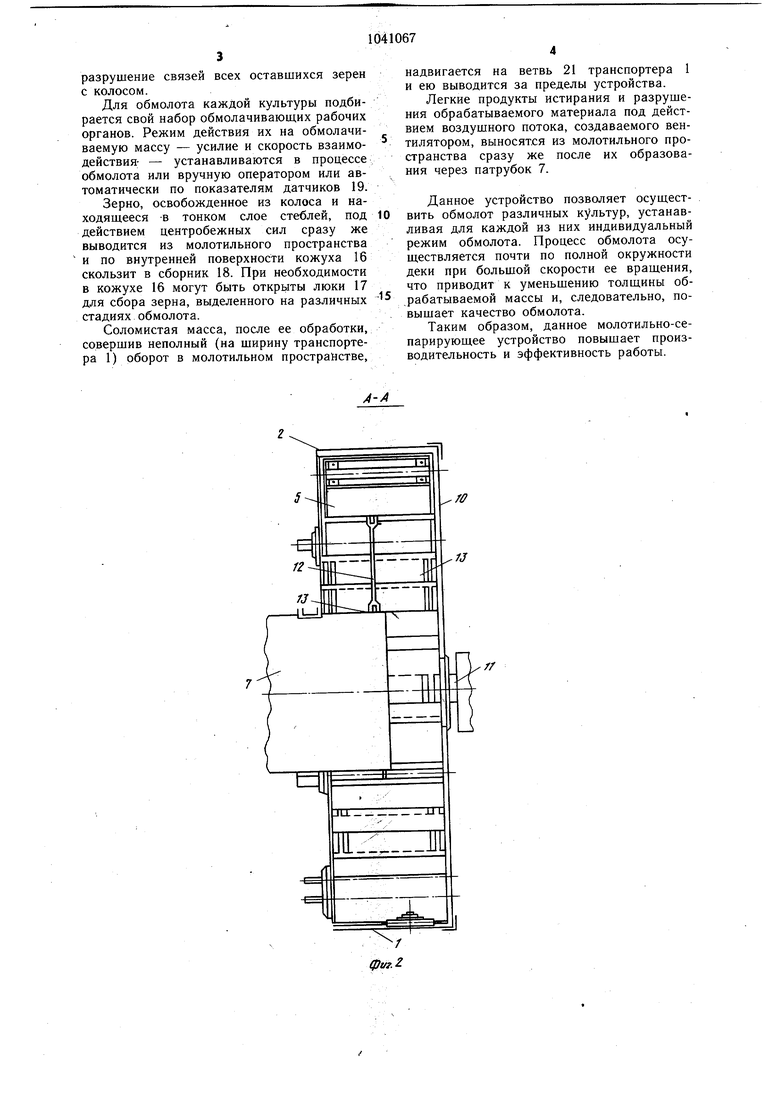

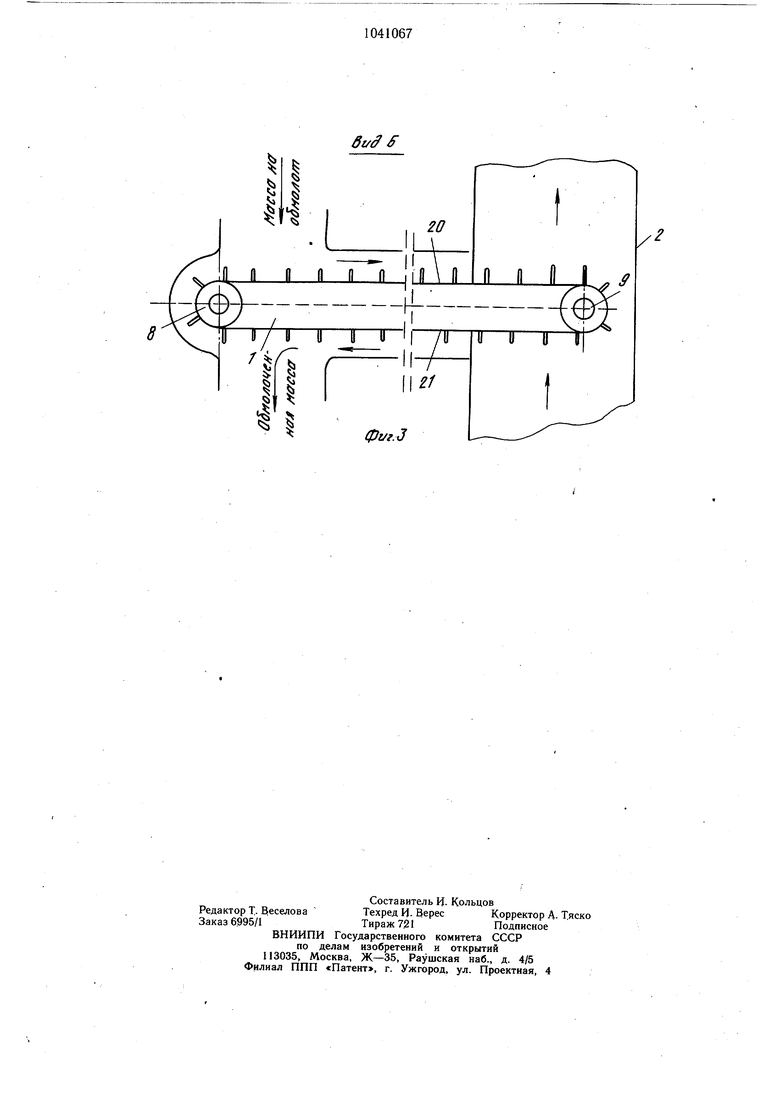

На фиг. 1 представлена схема устройства, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид iB на фиг. 1.

Молотильно-сепарирующее устройство содержит питатель, выполненный в виде скребкового транспортера 1, вращающуюся перфорированную деку 2, выполненную в виде цилиндра, по окружности которой размещены вращающиеся рабочие органы, которые выполнены в виде чередующихся друг с другом барабанов 3 с эластичными бичами 4 и блоков 5 барабанов 6. Внутри деки 2 размещен патрубок 7 отсасывающего вентилятора для удаления -легких продуктов обмолота. Транспортер 1 установлен над поверхностью деки 2 вдоль образующей цилиндра, а его валы 8 и 9 расположены в радиальном относительно оси цилиндра направлении.

Барабаны 3 выполнены с возможностью регулирования молотильного зазора, т. е.

расстояния между поверхностью деки 2 и концами бичей 4.

Дека 2 имеет боковину 10, которая закреплена на валу 11. Блоки 5 барабанов 6 установлены на патрубке 7 посредством щтанг 12 и кольца 13 для осуществления регулирования молотильного зазора.

Для последовательного увеличения воздействия рабочих органов на обмолачиваемую массу жесткость бичей 4 каждого последующего барабана 3 может быть выполнена больще жесткости бичей 4 каждого предыдущего.

Первый по ходу движения массы блок 5 может иметь барабаны 6 с гладкими рифами, барабаны 6 следующего блока 5 могут

5 быть охвачены рифлеными и щеточными, например, из стальной проволоки. Приводы вращения деки 2 и рабочих органов имеют вариаторы для изменения скорости вращения (не показаны).

Устройство может быть снабжено вращающимся барабаном 14 для прижатия поступающей массы к деке 2 и вращающимся электродом 15 для электроискровой обработки - обмолота массы.

Цилиндр деки 2 заключен в кожух 16,

5 армированный изнутри эластичной пленкой и имеющий люки 17 и лотки 18 для сбора зерен с каждого необходимого участка обмолота. Устройство может быть снабжено датчиками (счетчиками) 19 для контроля вымолота зерна на различных участках обмолота. Ветвь 20 транспортера 1 предназначена для подачи массы на обмолот, а ветвь 21 - для удаления обмолоченной массы.

Устройство работает следующим образом.

Обмолачиваемый материал ветвью 20 транспортера 1 подается на внутреннюю поверхность деки 2. Материал втягивается в пространство между декой 2 и рабочими органами. Барабаном 14 материал подпрессовывается и прижимается к поверхности деки 2. Барабаном 15 производится электроискровая обработка обмолачиваемой массы. Последующим действием бичей 4 барабана 3 производится домолот легковымолачиваемых зерен и перетряхивание соломистой

5 массы, что способствует выделению вымолоченных зерен из молотильного пространства.

Первым блоком 5 рифленых барабанов 6 производится деформация сдвига и изгиба элементов обмолачиваемого материала, способствующая выделению зерна из колоса. Последующим барабаном 13 производится такое же действие, как и предыдущим барабаном 3, только в более энергичном режиме.

Второй и третий блоки 5 барабанов 6 осуществляют деформации смятия, сдвига, излома и разрыва, кofopыми гарантировано

разрушение связей всех оставшихся зерен с колосом.

Для обмолота каждой культуры подбирается свой набор обмолачивающих рабочих органов. Режим действия их на обмолачиваемую массу - усилие и скорость взаимодействия; - устанавливаются в процессе обмолота или вручную оператором или автоматически по показателям датчиков 19.

Зерно, освобожденное из колоса и находящееся -в тонком слое стеблей, под действием центробежных сил сразу же выводится из молотильного пространства и по внутренней поверхности кожуха 16 скользит в сборник 18. При необходимости в кожухе 16 могут быть открыты люки 17 для сбора зерна, выделенного на различных стадиях обмолота.

Соломистая масса, после ее обработки, соверщив неполный (на ширину транспортера 1) оборот в молотильном пространстве.

надвигается на ветвь 21 транспортера 1 и ею выводится за пределы устройства.

Легкие продукты истирания и разрушения обрабатываемого материала под действием воздушного потока, создаваемого вентилятором, выносятся из молотильного пространства сразу же после их образования через патрубок 7.

Данное устройство позволяет осуществить обмолот различных культур, устанавливая для каждой из них индивидуальный режим обмолота. Процесс обмолота осуществляется почти по полной окружности декн при больщой скорости ее вращения, что приводит к уменьшению толщины обрабатываемой массы и, следовательно, повышает качество обмолота.

Таким образом, данное молотильно-сепарирующее устройство повышает производительность и эффективность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотильное устройство | 1978 |

|

SU882474A1 |

| СПОСОБ ОБМОЛОТА И СЕПАРАЦИИ ЗЕРНОВЫХ И МАСЛИЧНЫХ КУЛЬТУР И МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2516287C2 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДАЕМЫХ КУЛЬТУР | 2004 |

|

RU2275786C1 |

| Зерноуборочный комбайн | 2016 |

|

RU2680666C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДЕННЫХ КУЛЬТУР НА ПРИМЕРЕ НУТА (ВАРИАНТЫ) | 2003 |

|

RU2245013C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ОБМОЛОТА И СЕПАРАЦИИ ЗЕРНА | 2004 |

|

RU2271094C2 |

| Молотильное устройство | 1973 |

|

SU488544A1 |

1. МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО, содержащее питатель, выполненную по дуге окружности перфорированную деку и размещенные вдоль нее вращающиеся рабочие органы, отличающееся тем, что, с целью повышения произ- водительности и эффективности работы, дека выполнена в виде вращающегося цилиндfS л 19 ра, а питатель - в виде установленного вдоль образующей цилиндра скребкового транспортера, валы которого расположены над поверхностью деки в радиальном относительно оси цилиндра направлении, причем каждый рабочий орган имеет механизмы для регулирования скорости вращения и молотильного зазора. 2.Устройство по п. 1, отличающееся тем, что оно снабжено вентилятором для выдувания легких продуктов обмолота из цилиндра. 3.Устройство по п. 1, отличающееся тем, что оно снабжено механизмом для регулирования скорости вращения деки. 4.Устройство по п. 1, отличающееся тем, что рабочие органы выполнены в виде чередующихся друг с другом барабанов с эластичными бичами и блоков барабанов. (Л f о:

fO

et/i f

in

1

ф1/г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Молотильно-сепарирующее устройство | 1974 |

|

SU495055A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ОБРЫВА ИЛИ ОБМОЛОТА БОБОВ | 0 |

|

SU178218A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-15—Публикация

1980-01-07—Подача