Изобретение относится к устройствам для очистки жидкостей фильтрованием.

Известен фильтр для жидкости, очищаемый противотоком отфильтрованной жидкости, содержащий пакет разделенных на секторы дисковых фильтрующих элементов с общим центральным колодцем и радиальными каналами, сообщающими с ним полости секторов, расположенный в колодце поворотный распределитель с по крайней мере одним наружным продольным пазом, взаимодействующим с указанными радиальными каналами и внутренним каналом, оканчивающимся на выходном торце распределителя и соединенным с наружным продольным пазом, расположенными вдоль него отверстиями.

Эффективность применения подобных фильтров определяется качеством их очистки противотоком отфильтрованной жидкости, которая организуется распределителем фильтра, поворачиваемым вручную или автоматически на определенный угол. При этом к контуру очистки подключается каждый раз новая группа секторов фильтрующих элементов, в то время, как остальные осуществляют фильтрацию основного потока жидкости. Смываемые с фильтрующих поверхностей загрязнения отводятся в камеру сброса с малым противодавлением.

Качество очистки противотоком определяется при прочих равных условиях перепадов давления на промываемой фильтрующей поверхности.

В фильтрующем пакете с внутренним каналом в распределителе для отвода загрязнений, если не приняты специальные меры, перепад давления для каждого конкретного фильтрующего элемента тем меньше, чем дальше он расположен от выходного конца этого канала.

Недостатком данного фильтра является неодинаковое качество очистки противотоком дисковых фильтрующих элементов пакета, постепенное заращивание загрязнениями тех из них, которые удалены от входного торца поворотного распределителя, что влечет за собой необходимость более частых переборок фильтра и увеличение связанных с этим эксплуатационных расходов.

Цель изобретения устранение отмеченных недостатков.

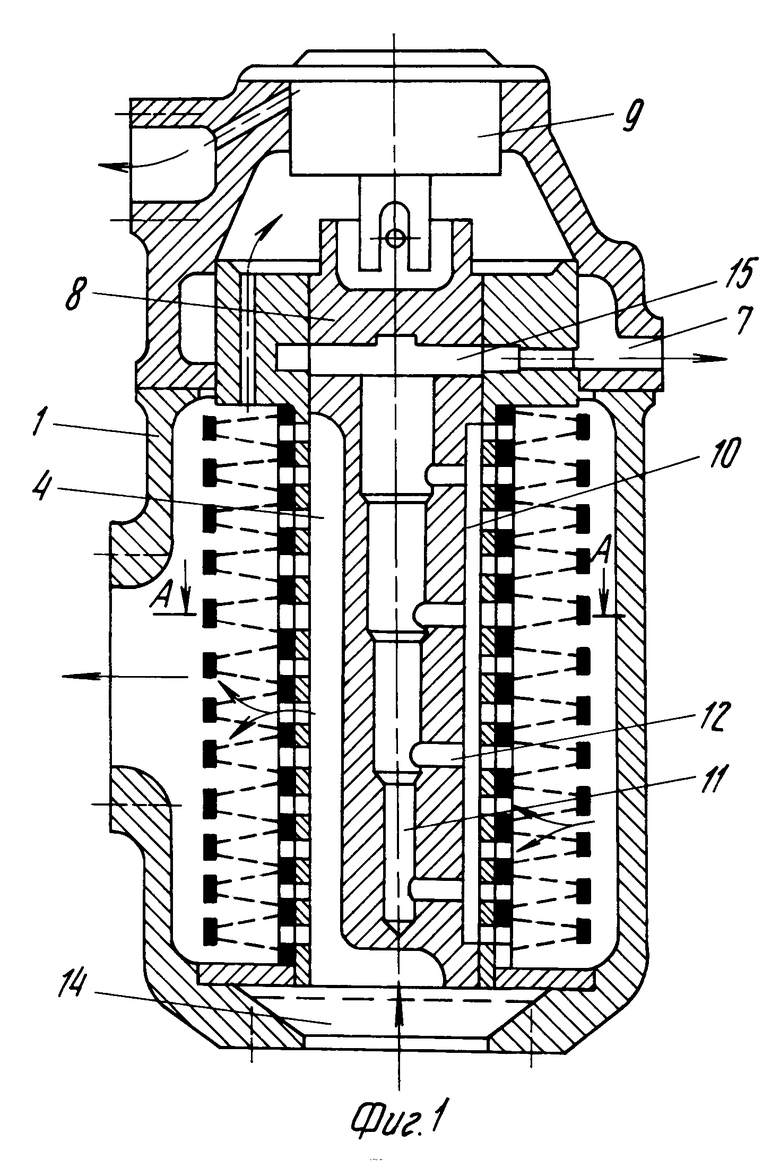

На фиг.1 6 представлен предлагаемый фильтр.

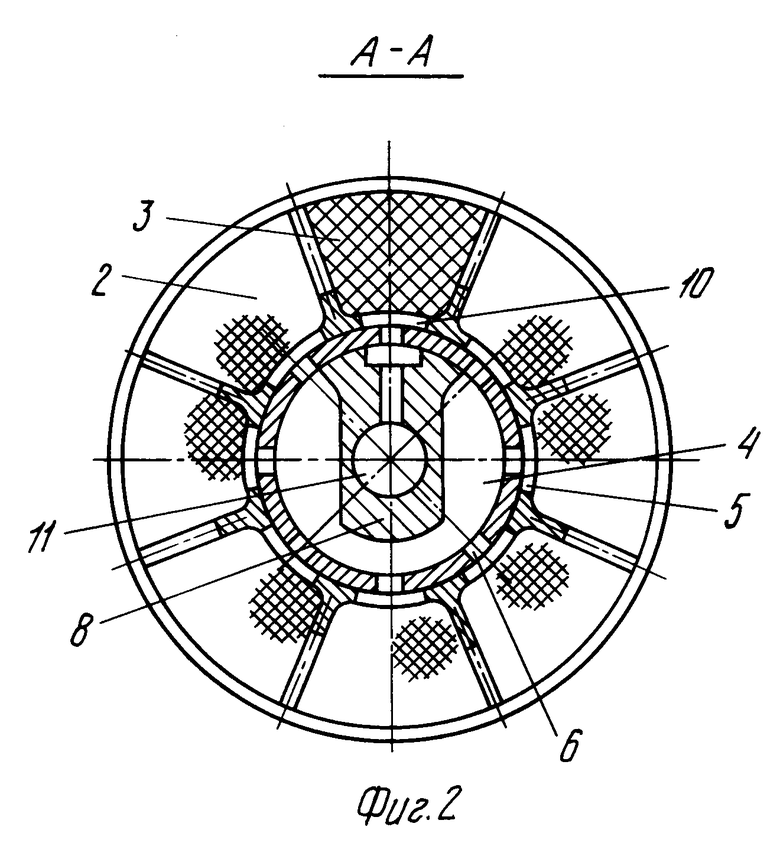

Фильтр (фиг. 1) содержит корпус 1, установленный в нем пакет дисковых фильтрующих элементов, разделенных на секторы 2 и 3 и имеющих центральное отверстие для образования распределительной камеры 4.

Радиальные каналы 5 и 6 сообщают полости секторов с распределительной камерой, в которой установлено промывное устройство с отводящим патрубком 7, выполненное в виде элемента 8, вращающегося с помощью шагового поворотного гидромотора 9, имеющего продольный паз 10 и в теле которого выполнено средство для прохода потока смываемых фильтратом загрязнений от паза 10 к патрубку 7.

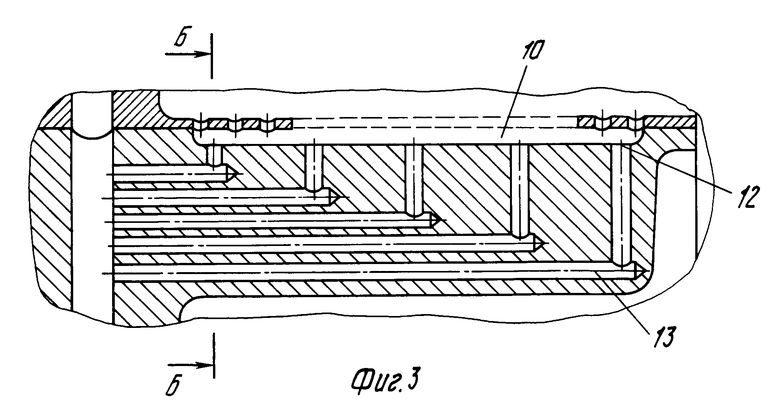

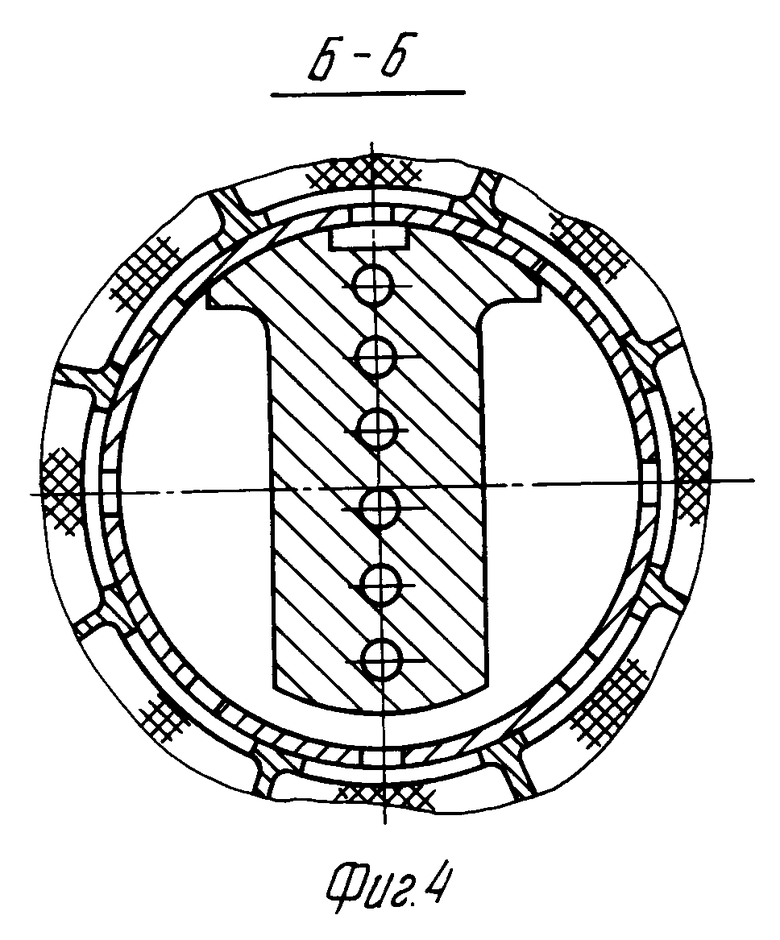

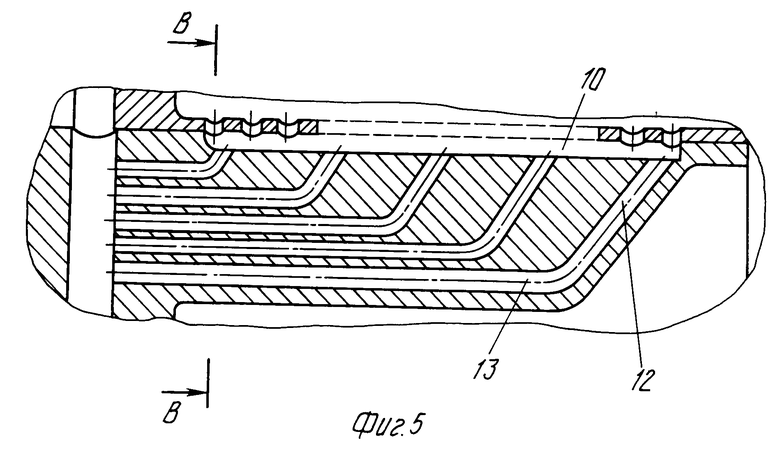

Указанное средство может быть выполнено в виде продольного канала 11, сообщенного посредством радиальных отверстий 12 с пазом и имеющего увеличивающийся в направлении к отводящему патрубку поперечное сечение, или в виде множества непересекающихся изогнутых каналов 13, расположенных между продольным пазом и патрубком 7.

Фильтр работает следующим образом.

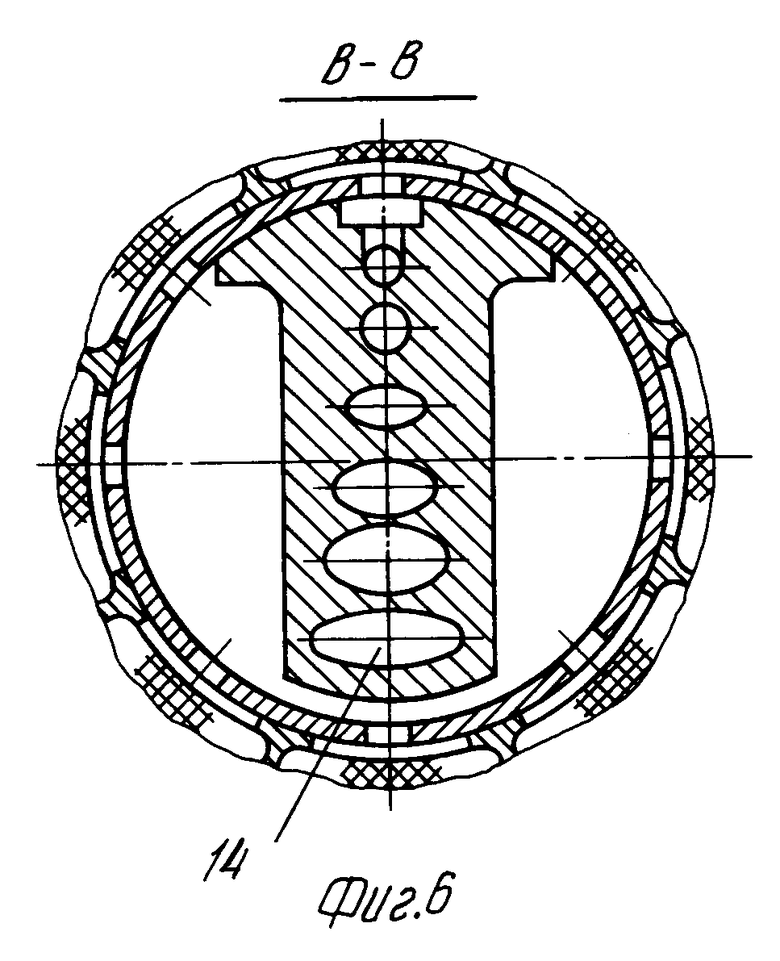

Секторы 2 фильтрующих элементов осуществляют фильтрацию жидкости, поступающей к ним от входа 14 через продольные пазы изнутри камеры 4.

Очищенная жидкость выходит из промежутков между фильтрующими элементами на периферию пакета и отводится через выход. Секторы 3 изолированы от входа 14 уплотнительными продольными кромками промывного устройства и сообщены через каналы 5 и 6 с его наружным продольным пазом 10 и далее через отверстия 12 и канал 11 со сборной камерой 15 для загрязнений. Поскольку давление в ней меньше, чем на выходе, т.е. патрубке 7, то часть чистой жидкости поступает противотоком через фильтрующие поверхности внутрь секторов 3, смывает загрязнения и выносит их в камеру 17. После поворота промывного устройства 8 на один шаг, промытые секторы 3 включаются вновь в цикл прямой фильтрации, а очередная группа секторов ставится под промывку.

Поперечное сечение канала 11 (фиг.1) ступенчато расширяется в точках подключения к нему отверстий 12 таким образом, что скорость общего потока загрязнений остается неизменной. Это устраняет потери напора на разгон потока и существенно снижает потери напора вдоль внутреннего канала 11, а следовательно, сводит к минимуму разницу в перепадах давления на промываемых секторах 3, обеспечивая единообразие условий их очистки.

Указанный эффект уменьшения потерь напора усиливается при выполнении внутреннего канала промывного устройства (фиг.3 и 4) в виде группы отдельных внутренних каналов 13, начало каждого из которых соединено с наружным продольным пазом 10 своим отверстием 12. В этом варианте исполнения не только устранена разница в потерях напора, связанная с изменением скорости потока вдоль канала, но и ликвидированы потери на перемешивание частей потока между собой, которые имеют место в общем внутреннем продольном канале 11 (фиг.1).

Еще больший эффект интенсификации условий промывки секторов дает выполнение каналов 13 (фиг.5 и 6). Различие в потерях напора на трение потока о стенки каналов, обусловленное ростом их длины, в этом варианте исполнения компенсируется снижением скорости потока в более длинных отдельных каналах 13 за счет пропорционального увеличения их сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1991 |

|

RU2046635C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ДЛЯ ЖИДКОСТИ | 1990 |

|

RU2035200C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1991 |

|

RU2035205C1 |

| СПОСОБ "ВСН-1" ОЧИСТКИ ЖИДКОСТИ ФИЛЬТРОМ | 1994 |

|

RU2079340C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1992 |

|

RU2040304C1 |

| СПОСОБ ОЧИСТКИ ФИЛЬТРА ПРОТИВОТОКОМ | 1993 |

|

RU2082484C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1993 |

|

RU2067017C1 |

| СПОСОБ ШУТКОВА ОЧИСТКИ ФИЛЬТРА | 1994 |

|

RU2080907C1 |

| СИСТЕМА ФИЛЬТРАЦИИ ЖИДКОСТИ | 1992 |

|

RU2080153C1 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2029106C1 |

Сущность изобретения: фильтр для очистки жидкости содержит корпус, установленный в нем пакет дисковых фильтрующих элементов, разделенных на секторы, которые поочередно промываются посредством вращающегося промывного устройства, выполненного в виде элемента с продольным наружным пазом, прилегающим к секторам, в теле которого выполнен продольный канал для отвода загрязнений или множество таких каналов. 1 з. п. ф-лы, 6 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДНЫХ ЛИТИЙ-ВОЛЬФРАМОВЫХ БРОНЗ | 2012 |

|

RU2534149C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1991-10-10—Подача