Изобретение относится к способам обработки поверхностей трения узлов трения и предназначено для снижения механических потерь на трение и увеличения долговечности трущихся сопряжений двигателей внутреннего сгорания, агрегатов и узлов трансмиссии и ходовой части машин.

Антифрикционные свойства масел, выпускаемых промышленностью и используемых в настоящее время, определяются маслянистостью дистиллята. Товарные масла не содержат в своем составе антифрикционных присадок [1] Противоизносные свойства закладываются в основном специальной группой противоизносных присадок.

Снижение трения в сопряжениях не ведет к автоматическому уменьшению износа. Во многих случаях улучшение антифрикционных свойств ведет к росту интенсивности изнашивания поверхностей трения [2] особенно при повышенных нагрузках.

Известна товарная антифрикционная присадка марки "Фриктол" (ТУ 38.401118-83). Данная присадка имеет явно выраженные антифрикционные показатели и низкие противоизносные, однако и они при высоких нагрузках резко ухудшаются.

Известны твердосмазочные материалы, которые уменьшают трение и не ухудшают противоизносных свойств масел при высоких нагрузках, а их эффективность зависит от концентрации. Причем концентрация выше 3-5% не ведет к улучшению трибохарактеристик.

Наибольшее распространение получили добавки на основе дисульфида молибдена [3]

Добавка в виде порошка имеет основной недостаток выпадение в осадок дисульфида молибдена из-за нестабильности суспензии и его фильтрация в системах очистки масла.

Наиболее близким к предлагаемому является использование твердосмазочного материала в виде твердосмазочных покрытий прототип. Антифрикционные и противоизносные свойства поверхностей трения с нанесенным твердосмазочным покрытием зависят от долговечности самого покрытия. Из-за малых толщин наносимого слоя (5-20 мкм) он быстро разрушается при больших нагрузках и их колебаниях. Как правило, покрытия работают в начальный период эксплуатации машины и после их разрушения (изнашивания) трибохарактеристики узлов трения ухудшаются [4]

Целью изобретения является улучшение антифрикционных и противоизносных свойств поверхностей трения узлов трения при смазывании маслами.

Поставленная цель достигается тем, что одновременно с твердосмазочным покрытием, нанесенным на поверхность трения, в период эксплуатации в масло вводится антифрикционная присадка на основе аммония молибденово-кислого и олеиновой кислоты [5]

Данный способ обработки поверхностей трения соответствует критерию "новизна", так как имеет отличие от прототипа применения твердосмазочного покрытия на основе дисульфида молибдена. Таким отличием является использование одновременно с твердосмазочным покрытием на основе дисульфида молибдена присадки на основе аммония молибденово-кислого и олеиновой кислоты, вводимой в масло.

Использование дополнительно присадки на основе аммония молибденово-кислого и олеиновой кислоты позволяет существенно улучшить антифрикционные и противоизносные свойства поверхностей трения узлов трения в режиме малых, средних и высоких нагрузок. Это достигается путем более полной реализации и активизации трех механизмов смазывающего действия: физической адсорбции, хемосорбции и химической реакции, приводящих к их синергизму как на поверхности трения, так и в объеме смазочного материала.

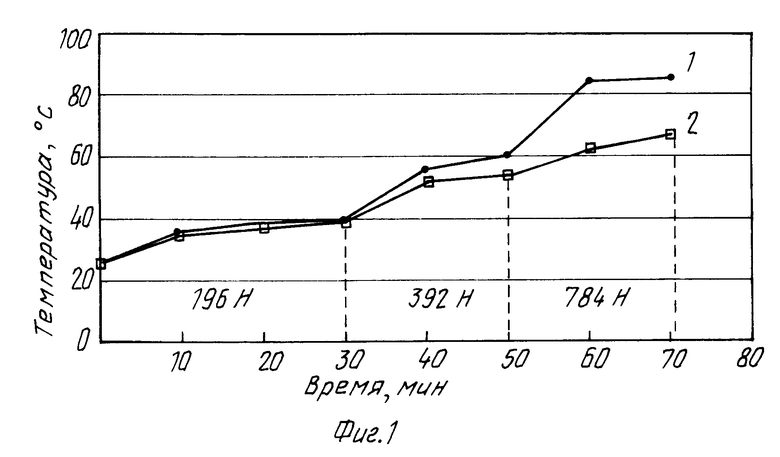

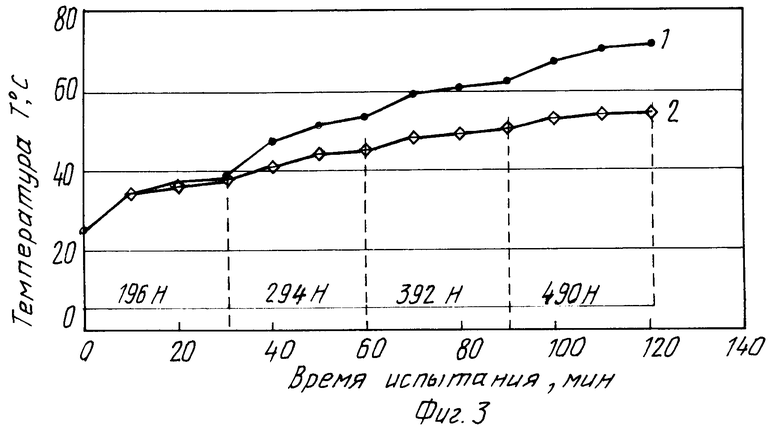

На фиг. 1 представлены результаты сравнительных испытаний базового варианта минерального масла М-8-В1 (кривая 1) и предлагаемого решения (кривая 2) при высоких нагрузках. В режиме от 392 до 784 Н включительно наблюдаются изменения характера кривой 2 в связи с включением в работу других механизмов, обеспечивающих эффективность антифрикционного и противоизносного действий смазочной композиции. Это проявляется в изменении крутизны кривой температуры.

Способ обработки поверхностей трения, заключающийся в сочетании твердосмазочного покрытия и присадки, реализует три механизма смазывающего действия одновременно. Он ведет к синергизму их взаимодействия как на поверхности трения, так и в объеме смазочного материала и улучшает трибохарактеристики масел.

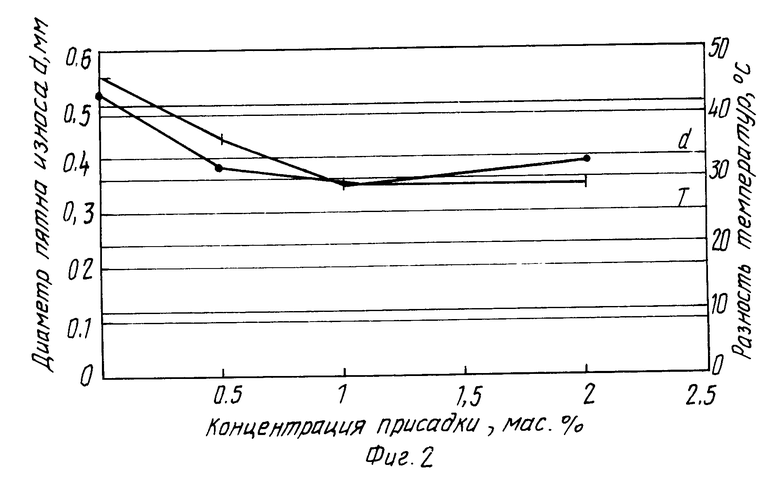

На фиг. 2 дано обоснование количества вводимой в узел трения с нанесенным на поверхности трения твердосмазочным покрытием присадки, исходя из основных трибохарактеристик изменения температуры, генерируемой в зоне трения ΔТ, и износа d (табл. 1).

Граничные пункты концентрации присадки находятся в пределах 0,5-1% (фиг. 2). Это обусловлено тем, что введение до 1% присадки ведет к улучшению антифрикционных и противоизносных свойств одновременно, в то время как введение свыше 1% присадки приводит к их ухудшению и в большей мере противоизносных свойств (фиг. 2).

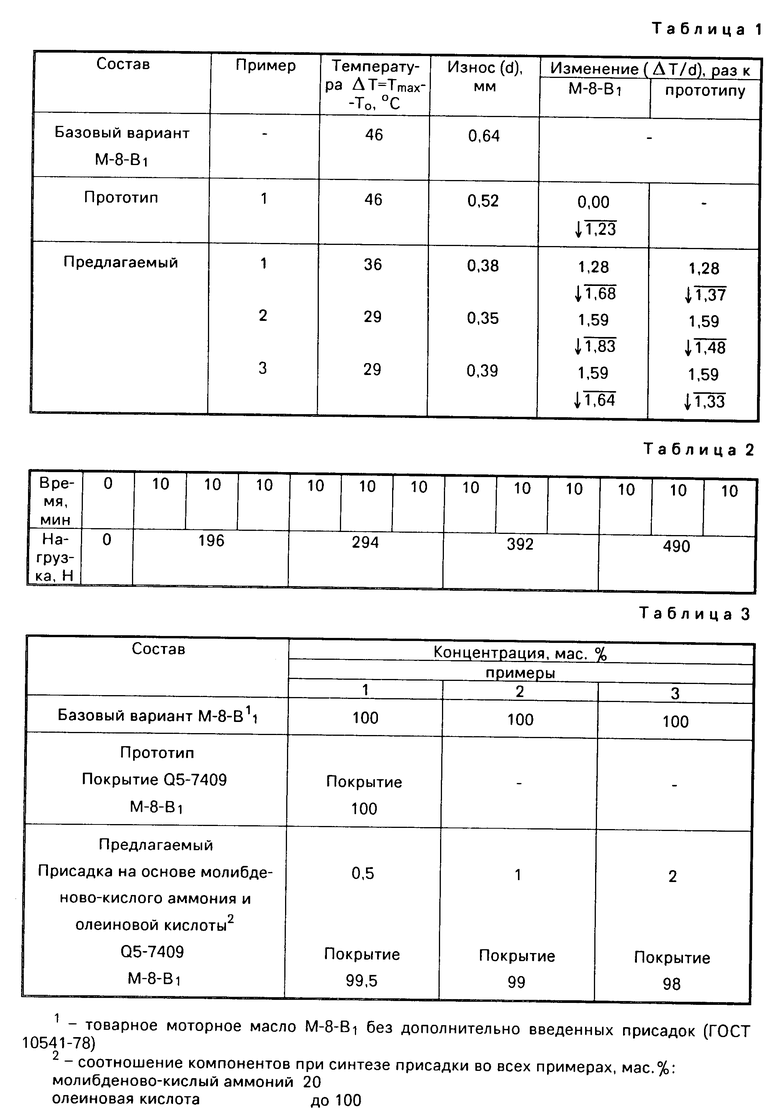

Сравнительные данные об антифрикционных и противоизносных свойствах предлагаемого способа следующие.

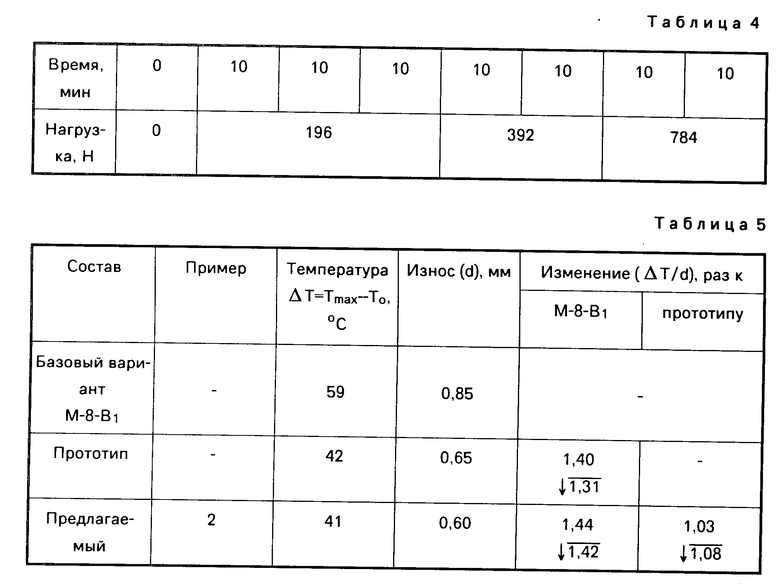

Работоспособность поверхностей трения узла трения по трибологическим показателям оценивали на четырехшариковой машине трения в соответствии с ГОСТ 9490-75. Время испытания каждого образца 120 мин при режиме нагружения, указанном в табл. 2. Антифрикционные свойства определяли по изменению температуры, генерируемой в зоне трения в соответствии с выражением

ΔТ Tmax To, где ΔТ приращение температуры;

Тmax максимальная температура, генерированная в зоне трения;

То температура в начале испытания.

Противоизносные свойства определяли по диаметру пятна износа d в соответствии с ГОСТ 9490-75.

Примеры образцов поверхностей трения с нанесенным твердосмазочным покрытием и различной концентрацией присадки по табл. 3 готовили следующим образом.

В качестве покрытия для сравнения использовали дисульфидмолибденовое покрытие на силиконовой (кремнийорганической) связующей, которая обладает хорошими показателями долговечности. В качестве покрытия использовали Q5-7409.

Q5-7409 наносили на поверхность методом окунания с последующей сушкой при 200оС в течение 1 ч. Толщина покрытия 10-15 мкм. Она определялась последующим замером микаторной скобой с точностью 0,001 мм в трех плоскостях.

В качестве присадки использовали присадку на основе аммония молибденово-кислого и олеиновой кислоты [5] вводимую в базовое масло М-8-В1. Растворимость хорошая. Выпадения в осадок не наблюдалось.

При контакте твердосмазочного покрытия с присадкой и базовым маслом М-8-В1 антагонистических проявлений не наблюдалось.

Результаты лабораторных испытаний показали (табл. 1), что предлагаемый способ обработки поверхностей трения узлов трения, заключающийся в нанесении на трущиеся поверхности твердосмазочного покрытия на основе дисульфида молибдена и дополнительного введения в масло присадки на основе аммония молибденово-кислого и олеиновой кислоты при нагрузках до 490 Н включительно, позволяет существенно улучшить антифрикционные свойства базового масла в 1,59 раза, а противоизносные свойства в 1,83 раза. При этом антифрикционные и противоизносные свойства улучшаются по отношению к прототипу соответственно в 1,59 и 1,48 раза.

Для оценки работы поверхностей трения при повышенных нагрузках проводили испытания на четырехшариковой машине трения на режимах, представленных в табл. 4.

Результаты испытаний при нагрузках до 784 Н показали (табл. 5), что в данных условиях наблюдается также устойчивое улучшение антифрикционных (в 1,44 раза) и противоизносных (в 1,42 раза) свойств по отношению к маслу М-8-В1 (базовый вариант). На фиг. 1 и 3 представлены результаты испытания смазочных композиций в широком диапазоне нагрузок, которые подтверждают улучшение антифрикционных свойств узла трения за счет создания оптимальных условий для реализации условий эффективного смазывания поверхностей трения и улучшение трибологических характеристик базового масла.

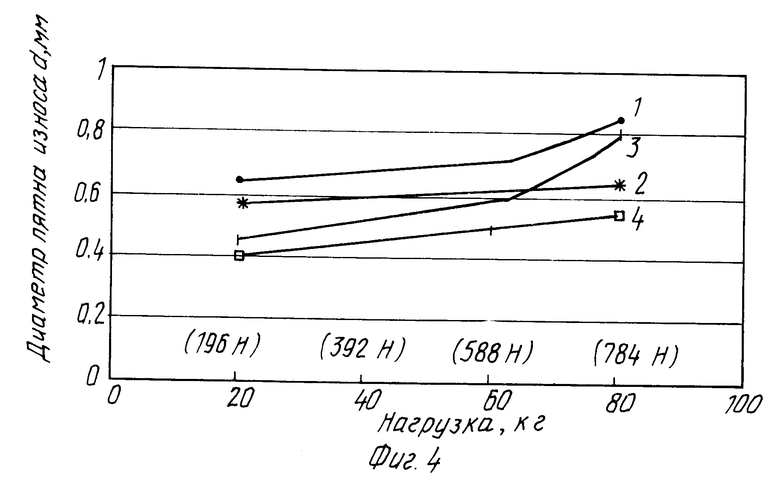

Испытания образцов при различных нагрузках, проводимые для оценки смазывающей способности покрытия и его работоспособности при увеличении нагрузки без разрушения (характеристика долговечности), показали (фиг. 4), что поверхности трения с твердосмазочным покрытием, работающие в масле с добавлением присадки, изнашиваются меньше (кривая 4) по сравнению с базовым вариантом (кривая 1). Поверхности трения, работающие в базовом масле только с покрытием (кривая 2) и только с присадкой (кривая 3), также уступают по своим противоизносным свойствам предлагаемому решению. Данное положение характеризует увеличение долговечности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2030450C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1992 |

|

RU2049109C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| МОЛИБДЕНООРГАНИЧЕСКИЕ КОМПЛЕКСЫ, ПРИСАДКА ДЛЯ СМАЗОЧНОГО МАТЕРИАЛА, СПОСОБ СНИЖЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ | 2001 |

|

RU2266912C2 |

| СПОСОБ ЗАЩИТЫ ОТ БОКОВОГО ИЗНОСА ГОЛОВКИ РЕЛЬСА И СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542857C2 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К СМАЗОЧНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2219224C2 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2598078C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2102442C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ДОБАВКА К ЖИДКИМ И ПЛАСТИЧНЫМ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2016 |

|

RU2619933C1 |

Сущность изобретения: для улучшения антифрикционных и противоизносных свойств на поверхности трения узлов трения наносят твердосмазочное покрытие толщиной 10 15 мкм и в узел трения вводят минеральное масло, содержащее 0,5 1 мас. присадки, представляющей собой продукт взаимодействия олеиновой кислоты и молибденово-кислого аммония при следующем соотношении компонентов, мас. молибденово-кислый аммоний 20, олеиновая кислота 100. 4 ил. 5 табл.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ УЗЛОВ ТРЕНИЯ путем нанесения на поверхность трения твердосмазочного покрытия толщиной 10 15 мкм и введения в узел трения минерального масла, отличающийся тем, что в масло предварительно вводят 0,5 1 мас. от минерального масла присадки, представляющей собой продукт взаимодействия олеиновой кислоты и молибденовокислого амония при следующем соотношении компонентов, мас.

Молибденовокислый аммоний 20

Олеиновая кислота До 100

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Некрасов С | |||

| С | |||

| и др | |||

| Эффект антифрикционной присадки | |||

| - Автомобильный транспорт, 1989, N 5 с.37. | |||

Авторы

Даты

1995-11-27—Публикация

1992-05-05—Подача