Изобретение относится к пластичным смазкам для тяжелонагруженных узлов трения, таких как пятниковые узлы вагонов, тяговые редукторы локомотивов, узлы трения с подшипниками качения железнодорожного подвижного состава.

Известна промышленно выпускаемая пластичная смазка для тяжелонагруженных узлов трения ФИОЛ-2М, содержащая в мас. литиевое мыло гидрированного касторового масла 11,5, антиокислительную присадку дифениламин 0,4, вязкостную присадку полиизобутилен П-20 3,5, дисульфид молибдена 2,00, минеральное масло (смесь веретенного АУ и индустриального И-50А 1:1) - остальное до 100 [1]

Опыт использования данной смазки подтвердил высокую ее эффективность в ряде тяжелонагруженных узлов трения, однако попытка использования ее в некоторых тяжелонагруженных узлах трения, характеризующихся особыми условиями эксплуатации, в частности в пятниковом узле вагона, не привела к удовлетворительным результатам.

Ближайшим по технической сущности аналогом является пластичная смазка для тяжелонагруженных узлов трения (опор шарошечных долот), содержащая в мас. литиевое мыло высшей жирной кислоты (технический стерат лития) 18-25, дисульфид молибдена 2-4, хромовокислый свинец 5-10, нефтяное масло до 100 [2] Однако смазка [2] не пригодна для смазывания узлов трения, эксплуатируемых в условиях доступа кислорода воздуха по причине каталитического действия хроматов переходных металлов в реакциях жидкофазного окисления углеводородов масел.

В соответствии с изобретением предлагается пластичная смазка для тяжелонагруженных узлов трения, содержащая в мас. литиевое мыло высшей жирной кислоты 4-20, дисульфид молибдена 0,1-3, продукт на основе нитрованного масла 0,5-1,5, нефтяное масло до 100.

Предпочтительно, в соответствии с изобретением предлагается пластичная смазка для тяжелонагруженных узлов трения, содержащая в мас. литиевое мыло высшей жирной кислоты 4-20, дисульфид молибдена 1-3, продукт на основе нитрованного масла 0,5-1,5, нефтяное масло до 100.

В другом предпочтительном варианте в соответствии с изобретением предлагается пластичная смазка для тяжелонагруженных узлов трения, содержащая в мас. литиевое мыло высшей жирной кислоты 4-20, дисульфид молибдена - 0,1-0,9, продукт на основе нитрованного масла 0,5-1,5, присадку на основе алкилового эфира дитиокарбаминовой кислоты 1-5, нефтяное масло до 100. (В этом варианте пластичная смазка в соответствии с изобретением дополнительно содержит присадку на основе алкилового эфира дитиокарбаминовой кислоты в количестве 1-5 мас.).

Этот вариант показывает возможность создания пластичной смазки в соответствии с изобретением, содержащей пониженное количество дисульфида молибдена, что может оказаться экономически целесообразным, если учесть высокую стоимость последнего.

Специалисту в области технологии пластичных смазок понятно, что рецептура смазки в соответствии с любым из предпочтительных вариантов изобретения может дополнительно включать целевые присадки, например дифениламины, диалкилдитиофосфаты переходных металлов, неозон Д и др. не оказывающие определяющего действия в части достижения обсуждаемого ниже нового технического результата.

Общими признаками пластичной смазки в соответствии с изобретением и ближайшим по составу аналогом [2] являются: их предназначенность для использования в тяжелонагруженных узлах трения, наличие в составе литиевого мыла высшей жирной кислоты и дисульфида молибдена.

В отличие от [2] данная смазка дополнительно содержит продукт на основе нитрованного масла, а остальные ингредиенты содержатся в указанном выше соотношении.

Продукт на основе нитрованного масла не является традиционным ингредиентом пластичных смазок на мыльной основе по причине его разуплотняющего действия в отношении надмолекулярной структуры смазки.

В уровне техники описано решение, формально содержащее отличительный от прототипа признак: в [3] описана пластичная смазка, загущенная литиевым мылом высшей жирной кислоты, содержащая продукт на основе нитрованного масла в количестве 2,5-5 мас. Однако [3] не лишает заявленное изобретение соответствия требованию изобретательского уровня в силу таковых обстоятельств: при совместном присутствии дисульфида молибдена и продукта на основе нитрованного масла в рецептуре смазки достигается неожиданное для специалистов синергетическое улучшение противоизносных и противозадирных свойств пластичной смазки.

Известно синергетическое действие наполнителей (графита, MoS2, слюды) с ингибиторами коррозии, в т. ч. и продуктами на основе нитрованного масла (присадка Акор-1) в отношении ингибирования коррозии металла [5] В работах [5] отмечается снижение смазывающих характеристик смазочных материалов, содержащих противоизносные и противозадирные добавки при введении в них ингибиторов коррозии.

В этой связи следует сделать вывод о том, что обнаруженный авторами заявленного изобретения синергизм смазывающего действия дисульфида молибдена и продукта на основе нитрованного масла не только описан в уровне техники, но и находится в противоречии с существующим у специалистов предубеждением, что еще раз подтверждает соответствие заявленного изобретения требованию изобретательского уровня.

Износ пятниковых узлов железнодорожных вагонов (место сочленения тележки и кузова вагона) является серьезной проблемой, определяющей межремонтный пробег вагона. В соответствии с эксплуатационными требованиями износ пятникового узла должен превышать 2 мм при пробеге 30 тыс.км под нагрузкой на ось 27 т.

Однако по причине износа (выработки) поверхности пятникового узла возникает необходимость в ремонте уже через 5-15 тыс.км пробега, что сопровождается трудоемкими и дорогостоящими операциями, связанными с подъемом кузова вагона. Попытки решить эту проблему использованием различных прокладок (пластмассовых, металлических) не привели к удовлетворительным результатам, что делает необходимым использование смазочных материалов для обеспечения эксплуатационных требований, приведенных выше.

Специально серийно выпускаемой смазки для защиты пятниковых узлов от износа нет. В качестве смазки этого узла используют: солидолы, контактную смазку по ТУ 38 УССР 20/129-77, содержащую графит (до 30%), отработанную буксовую смазку и осевое масло, ФИОЛ-2М. Последняя обеспечивает лучшие результаты среди смазочных материалов, испытанных в пятниковом узле железнодорожных вагонов. Ближайший же по составу аналог заявленной смазки [2] вообще не пригоден для смазывания узлов трения, эксплуатируемых в условиях доступа кислорода воздуха по причине каталитического действия хроматов переходных металлов в реакциях жидкофазного окисления углеводородов масел, что отмечалось выше.

Однако требуемый результат указанные смазки, включая аналог [1] не обеспечивают. Проведенные заявителем исследования показали также низкую эффективность в этом узле трения таких твердосмазочных покрытий, как дисульфидмолибденовые пасты ВНИИНП-232 (ГОСТ-14068-79), Лимол (ТУ 38 УССР 201146-80) и графитовой пасты РП (ТУ 32 ЦТ 2133-92).

Пятниковый узел трения является открытым узлом, в силу чего в условиях эксплуатации в него неизбежно попадает атмосферная влага и пыль. В этой связи при использовании паст на основе дисульфида молибдена, содержащих до 70% MoS2, наблюдаются интенсивные коррозионные процессы, приводящие к коррозионно-механическому износу. Графитовая паста РП обладает прекрасными смазывающими характеристиками и не вызывает коррозионных повреждений, однако, являясь неструктурированной системой, она плохо удерживается в узле трения.

Таким образом, в уровне техники не описан смазочный материал, обеспечивающий надежную защиту пятникового узла от износа: максимально допустимый износ не более 2 мм, при пробеге вагона не менее 30 тыс.км под максимальной нагрузкой 27 т на ось.

Создание смазочного материала, обеспечивающего надежную защиту пятникового узла от износа: максимально допустимый износ не более 2 мм, при пробеге вагона не менее 30 тыс.км под максимальной нагрузкой 27 т на ось является целью и тем новым техническим результатом, который достигается при использовании патентуемого изобретения.

Пластичная смазка для тяжелонагруженных узлов трения в соответствии с изобретением может быть приготовлена общеизвестными для специалистов в области технологии пластичных смазок способами, подробно описанными в [4]

Примером приготовления смазки является следующая технология.

В реактор-мешалку с внешним обогревом загружают расчетное количество водных растворов гидратов оксидов лития, высших жирных кислот и 1/3 часть положенной по рецептуре масляной основы. Затем поднимают температуру до расплавления омыляемого сырья, проводят омыление, выпаривают воду, поднимают температуру до расплавления мыла (200-210oC), подают оставшуюся часть (2/3) масляной основы, дисульфид молибдена, продукт нитрования масла, при снижении температуры до 130oC, при необходимости, вводят в смазку противозадирную присадку на основе алкилового эфира дитиокарбаминовой кислоты, охлаждают реакционную смесь до температуры окружающего воздуха и гомогенизируют.

Смазка может также быть приготовлена по полунепрерывной или непрерывной технологиям, описанным в [4]

В процессе приготовления пластичной смазки в соответствии с изобретением целесообразно использовать обычные товарные продукты: дисульфид молибдена, изготовленный по ТУ-19-133-80, стеариновую кислоту (стеарин технический по ГОСТ 6484-64), олеиновую кислоту (ТУ 10 РФ-311-88), оксид лития (ГОСТ 15171-78), масло веретенное АУ (ТУ 38.101.5.86-75), масло индустриальное и 50А (ГОСТ 20769-75), масло автотракторное трансмиссионное (ТУ 38.40245-90), алкиловый эфир дитиокарбаминовой кислоты (присадка ИХП-14М, ТУ 38.40245-90).

Сущность изобретения иллюстрируется приведенными ниже примерами его воплощения.

Примеры.

В соответствии со способом, описанным выше, готовят ряд образцов пластичной смазки в соответствии с изобретением.

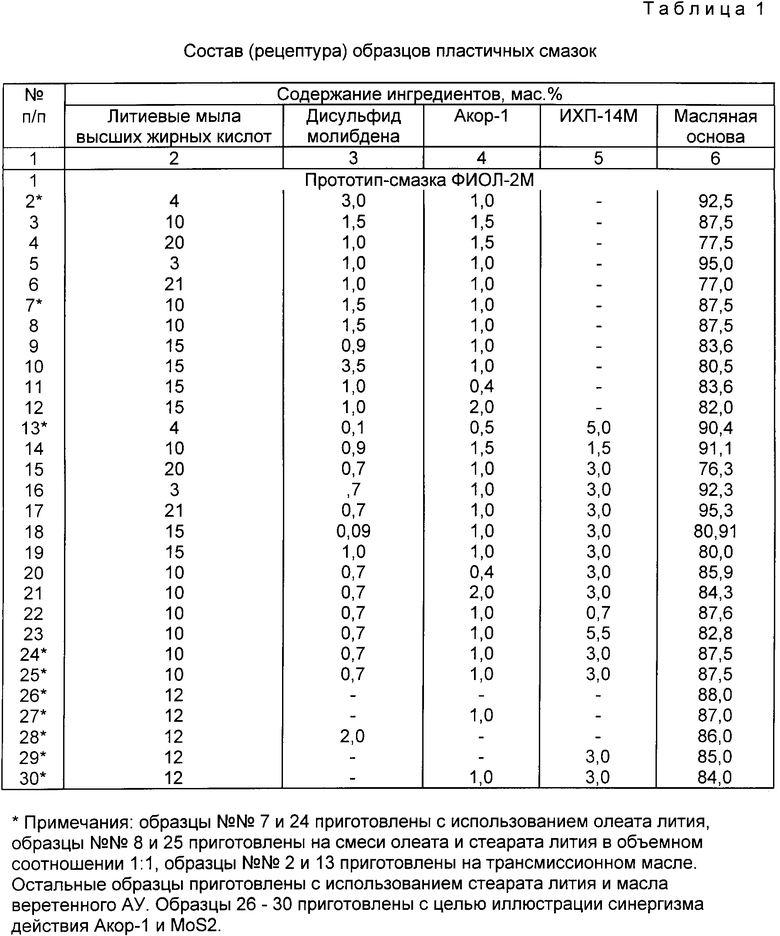

Рецептура приготовленных образцов приведена в табл. 1; там же, под N 1, приведена смазка ФИОЛ-2М в соответствии с аналогом [1]

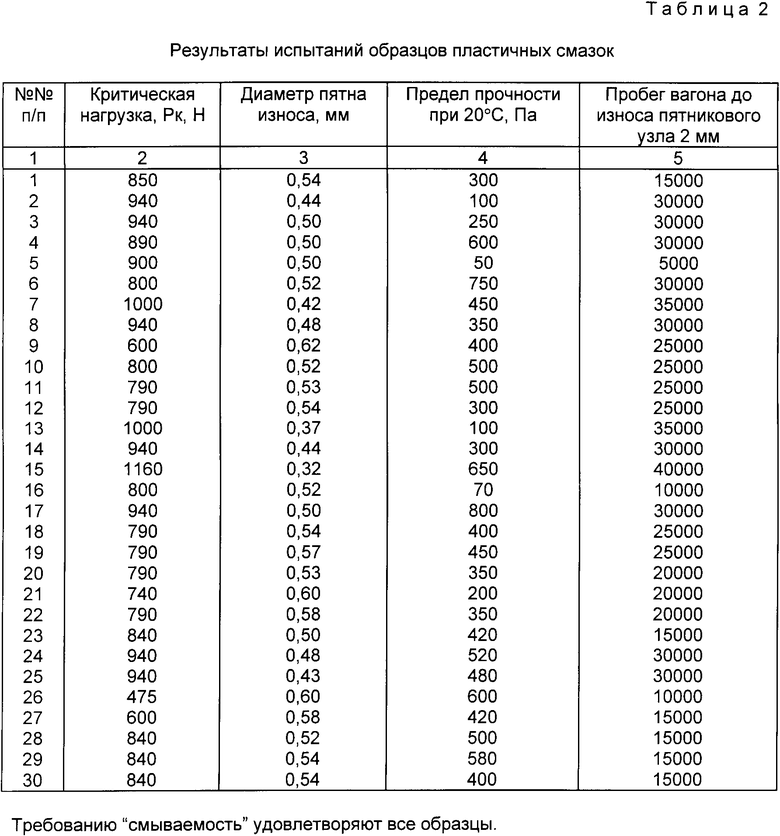

Приготовленные образцы подвергают следующим испытаниям.

1. Смазывающие свойства определяют на четырехшариковой машине трения (ЧШМ) по ГОСТ-9790-75. Смазку признают прошедшей испытания, если диаметр пятна износа не превышает 0,5 мм при нагрузке 200 Н, а критическая нагрузка не ниже 800 Н.

2. Способность смазки удерживаться в узле трения определяют по показателю предела прочности по ГОСТ 7143-73. Прошедшим испытания считают образец, предел прочности которого при +50oC не менее 100 Па. (В связи с тем, что загрузку смазки в узел трения на предприятиях отрасли проводят вручную, а в зимнее время этот процесс затруднен, верхний предел прочности ограничен значением не более 700 Па при +50oC).

3. Смываемость смазки оценивают по методике ВНИИПКНефтехим за 6 часов при +40oC. Прошедшим испытания считают смазку с показателем смываемости 0.

4. Способность смазки защищать узел трения от коррозионно-механического износа определяют в эксплуатационных условиях экспериментального кольца ВНИИЖТ по пробегу грузового вагона до максимально допустимого износа поверхности 2 мм при нагрузке 27 т на ось. Такая квалификационная оценка коррозионно-механического износа принята по причине трудности моделирования в лабораториях на стендах условий эксплуатации пятниковых узлов.

Результаты испытаний приведены в табл. 2.

Как следует из данных табл. 2, предъявляемым требованиям соответствуют образцы смазок под NN 2, 3, 4, 7, 8, 13, 14, 15, 24, 25. Образцы, содержащие дисульфид молибдена и продукт на основе нитрованного масла (а в одном из предпочтительных вариантах воплощения изобретения и присадки ИХП-14М), выше или ниже патентуемых пределов не обеспечивают пробег вагона до планового ремонта (30000 км) в силу повышенного коррозионно-механического износа пятникового узла (образцы NN 9, 10, 11, 18, 19, 20, 21, 22, 23). Смазки с недостатком загустителя ниже указанного предела (образец N 5), не удерживаются в узле трения, содержащие же загуститель выше патентуемого предела (образец N 6), хотя и обеспечивают необходимый пробег вагона, однако не рекомендуются к эксплуатации по причине трудности заправки узла трения в зимнее время.

Таким образом, приведенные примеры подтверждают достижение декларируемого выше нового технического результата.

Приведенные примеры иллюстрируют различные варианты воплощения заявленного изобретения, но не ограничивают его объем, определяемый исключительно приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 1997 |

|

RU2114161C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2118340C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1997 |

|

RU2114162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| Пластичная смазка для роликовых подшипников | 1969 |

|

SU329781A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2412235C1 |

| ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2009 |

|

RU2428461C1 |

| СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2007 |

|

RU2338777C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 1996 |

|

RU2103330C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2002 |

|

RU2217483C1 |

Использование: для тяжелонагруженных узлов трения, таких как пятниковые узлы вагонов, тяговые редукторы локомотивов, узлы трения с подшипниками качения железнодорожного подвижного состава. Сущность изобретения: смазка содержит, в %: литиевое мыло высшей жирной кислоты (A) 4-20, дисульфид молибдена (B) 0,1-3,0; продукт на основе нитрованного масла (C) 0,5-1,5 и нефтяное масло. Предпочтительно (B) содержится 1-3%. Смазка может содержать алкиловый эфир дитиокарбаминовой кислоты 1-5%, тогда (A) и (C) - в прежней концентрации, (B) - 0,1-0,9%. 2 з.п. ф-лы, 2 табл.

Литиевое мыло высшей жирной кислоты 4 20

Дисульфид молибдена 0,1 3,0

Продукт на основе нитрованного масла 0,5 1,5

Нефтяное масло Остальное

2. Смазка по п.1, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.

Литиевое мыло высшей жирной кислоты 4 20

Дисульфид молибдена 1 3

Продукт на основе нитрованного масла 0,5 1,5

Нефтяное масло Остальное

3. Смазка по п.1, отличающаяся тем, что она дополнительно содержит алкиловый эфир дитиокарбаминовой кислоты при следующем соотношении компонентов, мас.

Литиевое мыло высшей жирной кислоты 4 20

Дисульфид молибдена 0,1 0,9

Продукт на основе нитрованного масла 0,5 1,5

Алкиловый эфир дитиокарбаминовой кислоты 1 5

Нефтяное масло Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пластичная смазка для опор шарошечных долот | 1982 |

|

SU1027190A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1987 |

|

SU1455724A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ищук Ю.Л | |||

| Технология пластичных смазок | |||

| -Киев: Наукова Думка, 1986, с.165-181 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Фукс И.Г | |||

| и др | |||

| Химия и технология топлив и масел, N 8, 1992, с.20 - 23. | |||

Авторы

Даты

1998-01-20—Публикация

1993-03-04—Подача