Изобретение относится к устройствам для отделения механических примесей из гидро- или газового потока и может быть использовано для очистки промышленных стоков, разделения гидросмеси в химической, нефтехимической, горнообогатительной промышленности, а также в области газоочистки.

Известно устройство для отделения механических примесей, содержащее дугообразный канал прямоугольного сечения с входным патрубком, концевая часть дугообразного канала выполнена в виде камеры с входным отверстием для отвода осветленного потока и патрубком вывода сгущенной смеси.

Отделение механических примесей из газового потока в данном устройстве осуществляется преимущественно под действием центробежных сил, прижимающих примеси к периферийной стенке канала.

Кроме того, при расположении выходного отверстия для отвода сгущенного потока в периферийной стенке канала возможен унос части механических примесей в общем потоке, минуя выходное отверстие и пылесборник, что также снижает степень разделения потока.

В устройстве создается искусственный разворот потока смеси на 90о вращающимся валком, т.е. дополнительным механизмом.

Применение вращающегося валка ухудшает показатели надежности устройства для отделения механических примесей, повышает энергозатраты на его эксплуатацию. Дополнительный разворот потока и его последующее движение в суживающейся части бункера с одной стороны приводит к увеличению гидравлического сопротивления устройства, а с другой стороны из-за увеличения скорости движения потока в суживающейся части препятствует осаждению и последующему удалению механических примесей.

Верхняя части бункера в известном устройстве содержит помимо вертикальных стенок горизонтальную крышку с выходным патрубком осветленной части потока. Применение такого технического решения фактически исключает из работы верхнюю часть бункера. В рабочей области верхней части бункера по направлению движения к выходному патрубку в действительности происходит сужение осветленного потока и увеличение его скорости, что приводит к ухудшению осаждения твердых частиц.

Целью изобретения является повышение степени разделения потока и производительности путем обеспечения непрерывности процесса.

Отличие предлагаемого устройства от известного состоит в том, что камера расположена над периферийной стенкой дугообразного канала и выполнена в виде прямоугольного параллелепипеда, ширина которого равна поперечному размеру дугообразного канала, и не содержит горизонтальной крышки с выходным патрубком. Верхняя часть камеры снабжена лотком, обхватывающим весь периметр камеры. При работе на аэросмесях, выходным патрубком для отвода осветленного газа фактически является выходная часть камеры.

Расположение камеры над периферийной стенкой и выходного патрубка по ходу движения гидросмеси на завершении дугообразного канала не приводит к развороту сгущенного потока на 90о и его сужению. В результате в предлагаемом устройстве условия для осаждения твердой фракции существенно улучшаются с одновременным снижением гидравлического сопротивления. Вертикальное расположение боковых стенок по всей высоте камеры и отсутствие горизонтальной крышки в верхней части камеры обеспечивают равномерное вертикальное движение потока и его дополнительное осветление под действием гравитации. Лоток обеспечивает равномерный слив осветленной жидкости по всему периметру камеры без образования застойных зон.

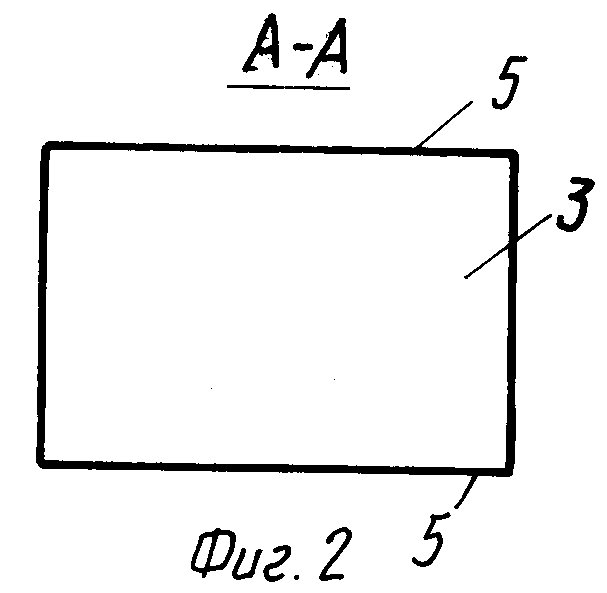

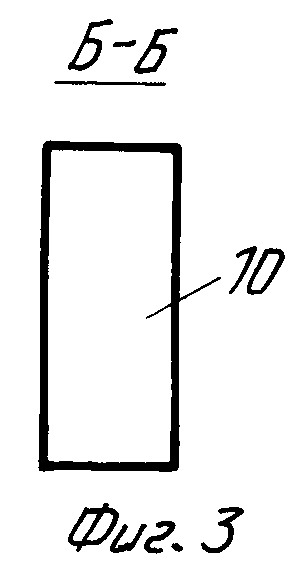

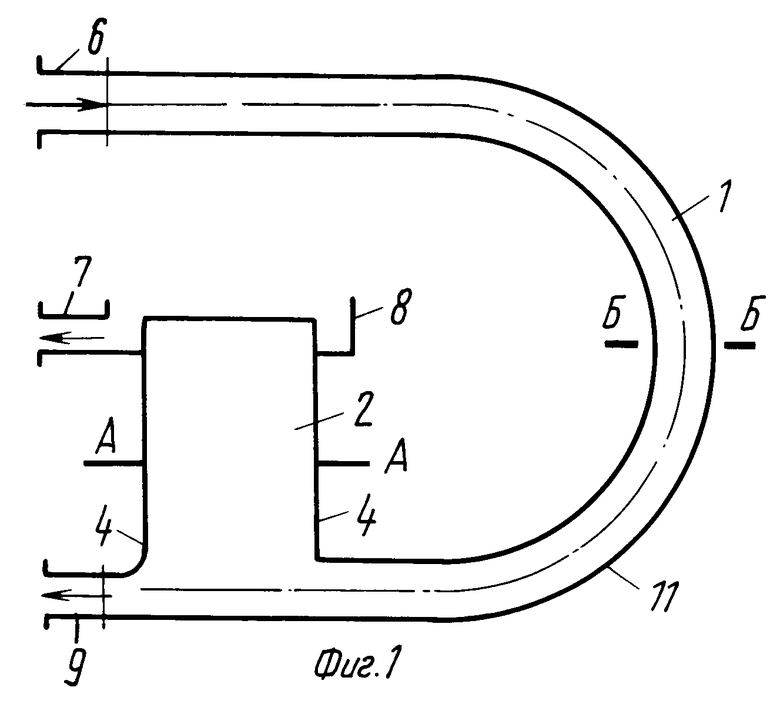

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Устройство для отделения механических примесей содержит дугообразный канал 1, расположенный вертикально. Нижняя концевая часть канала 1 выполнена в виде камеры 2 с расширенным поперечным сечением 3 и вертикальными стенками 4 и 5. Дугообразный канал 1 имеет входной патрубок 6 исходного потока и выходной патрубок 7 осветленного потока. При разделении гидросмеси для слива осветленной жидкости предусмотрен сливной лоток 8 по всему периметру прямоугольной камеры 2. Этим достигается равномерное движение потока в камере и более качественное его разделение под действием гравитационных сил.

Выходной патрубок 9 сгущенного потока расположен в нижней части камеры 2 по ходу движения потока. Поперечное сечение 3 камеры 2 и поперечное сечение 10 дугообразного канала 1 имеет прямоугольную форму.

Устройство работает следующим образом.

Исходная гидросмесь поступает в дугообразный канал 1 по входному патрубку 6. Поток гидросмеси, двигаясь в канале 1, под действием центробежных сил постепенно расслаивается на сгущенную и осветленную части. При этом сгущенная часть потока перемещается к периферийной стенке 11 канала 1. Поперечное сечение 10 канала 1 в форме прямоугольника уменьшает перемешивание потока и способствует его лучшему расслоению. В процессе движения поток гидросмеси попадает в концевую часть канала 1 камеру 2. Внезапное расширение поперечного сечения 3 камеры 2 вызывает существенное уменьшение скорости потока. Когда скорость движения потока становится меньше скорости витания твердых частиц, начинается гравитационное осаждения частиц. При этом площадь поперечного сечения камеры 2 рассчитывается, исходя из обеспечения скорости вертикального движения потока, меньшей скорости витания. Таким образом, разделение потока гидросмеси осуществляется под действием двух сил центробежной и гравитационной, что способствует повышению степени разделения потока. Сгущенная часть потока непрерывно отводится через выходной патрубок 9, расположенный в нижней части камеры 2. Осветленная жидкость сливается в лоток 8. Непрерывность отбора сгущенного потока обеспечивается конфигурацией выходной части дугообразного канала 1, исключающей его накопление. В результате повышается производительность.

Таким образом, предлагаемое устройство по сравнению с прототипом позволяет повысить степень разделения потока, а также производительность путем обеспечения непрерывности процесса, упростить конструкцию, улучшить удобство в эксплуатации, а также уменьшить потери напора, обусловленные исключением сопротивления потоку в канале направляющей пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ГИДРОСМЕСИ | 1991 |

|

RU2042427C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1996 |

|

RU2088536C1 |

| ГИДРОЦИКЛОН ОЧИСТИТЕЛЬ-СМЕСИТЕЛЬ | 2000 |

|

RU2165308C1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| ГИДРОЦИКЛОН ОЧИСТИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2165309C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1994 |

|

RU2072454C1 |

| БИНАРНЫЙ ГИДРОЦИКЛОН | 2000 |

|

RU2168373C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2004 |

|

RU2264267C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 2020 |

|

RU2746623C1 |

| ГИДРОЦИКЛОН | 1999 |

|

RU2167002C2 |

Использование: разделение гидро- или пневмосред под действием центробежных и гравитационных сил. Сущность изобретения: гидросмесь подают в дугообразный канал 1 через патрубок 6. Под действием центробежных сил поток расслаивается на сгущенную и осветленную части. Поток гидросмеси попадает в камеру 2. Внезапное расширение поперечного сечения камеры 2 вызывает существенное уменьшение скорости потока. Камера 2 имеет вертикальные стенки. Когда скорость движения потока становится меньше скорости витания твердых частиц, начинается гравитационное осаждение частиц. Сгущенную часть потока отводят через патрубок 9, осветленная жидкость сливается в поток 8 с патрубком 7. 1 з. п. ф-лы, 3 ил.

| Центробежный пылеотделитель | 1987 |

|

SU1526764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1991-07-15—Подача