Изобретение относится к устройствам центробежного разделения неоднородных и смешения однородных дисперсных систем, а именно к устройству для центробежного разделения твердой и жидкой фаз суспензий, смешения двух жидких фаз с использованием гидроциклонов, и может найти широкое применение в металлообрабатывающей, химической, целлюлозно-бумажной, металлургической, горнорудной, пищевой и других отраслях промышленности для высокопроизводительной и качественной очистки жидкости с высоким содержанием механических примесей, обогащения полезных ископаемых, а также для смешения жидких фаз (например, при разложении отработанных СОЖ и сточных вод реагентным способом, где требуется тщательное перемешивание реагентов и жидкостей, или при регенерации отработанного масла реагентным способом).

Известен гидроциклон, содержащий тангенциальный патрубок нагнетания, цилиндроконический корпус гидроциклона, патрубки отвода сгущенной и осветленной фракций, подводящую концентрично расположенную со сливным патрубком трубу для ввода добавочной жидкости в цилиндро-конический корпус гидроциклона (см. патент Франции N 2083268, М. кл. B 04 C 5/00, 1972 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства относится то, что в нем при разделении суспензий с высоким содержанием твердой фазы, с целью снижения концентрации и повышения эффективности разделения, вводится добавочная жидкость по центральной трубе в незакрученном состоянии. Эта жидкость тормозит вращающиеся нисходящие и восходящие потоки основной суспензии и нарушает стабильный гидравлический режим работы гидроциклона, препятствуя образованию устойчивого воздушного столба, снижая в итоге эффективность разделения суспензии и увеличивая отход шламового продукта вниз вместе с большой частью жидкости, затрудняя тем самым обезвоживание шлама. Для подачи добавочной жидкости в такой гидроциклон требуется дополнительно источник энергии, что удорожает конструкцию. Кроме того, в таком гидроциклоне эффективность смешения основной и добавочной жидкости сравнительно низка.

Известен гидроциклон, содержащий цилиндро-конический корпус с патрубком отвода сгущенной фракции и патрубком нагнетания, в который встроен инжектор, патрубок слива осветленной фракции, расположенный соосно внутри промежуточной сливной камеры, установленной над корпусом (см. патент США N 3485362, кл. 209-155, 1969 г.).

Недостатком описанного аналога является малая эффективность процесса разделения суспензий, особенно с высоким содержанием механических примесей, а также небольшое количество смешения основной жидкости с добавочной, если последнюю подавать в инжектор.

Известен гидроциклон, содержащий цилиндрический корпус с патрубками отвода сгущенной фракции и патрубком нагнетания, в который встроен инжектор, патрубок слива осветленной фракции (см. а.с. СССР N 799223, М. кл. B 04 C 5/00, 1980 г. ), расположенный соосно внутри промежуточной сливной камеры, установленной над корпусом, патрубок отвода частично очищенной жидкости, посредством которого инжектор соединен с нагнетательной камерой и промежуточной сливной камерой и снабжен вентилем, причем корпус имеет распределитель, расположенный в верхней его части.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что он не может осуществлять интенсивное перемешивание основной жидкости и добавочной (например, реагентов, подаваемых в гидроциклон при разложении отработанных эмульсий (суспензий) или регенерации отработанных масел).

Известен гидроциклон очиститель-смеситель, содержащий цилиндроконический корпус с патрубками нагнетания загрязненной суспензии, отвода сгущенной фракции и слива осветленной фракции (см. а. с. СССР N 1502117, М. кл. B 04 C 5/00, 1989 г.). Недостаток - недостаточно высокое качество перемешивания.

Технический результат - повышение качества перемешивания отработанных технологических жидкостей с добавочной жидкостью (например, с реагентами) в одном и том же гидроциклоне помимо очистки жидкостей от механических примесей.

Указанный технический результат при осуществлении изобретения достигается тем, что гидроциклон очиститель-смеситель содержит цилиндроконический корпус с патрубками отвода сгущенной фракции и нагнетания загрязненной суспензии, в которую встроен инжектор, патрубок слива осветленной фракции, расположенный соосно с общим патрубком слива внутри промежуточной сливной камеры, установленной над корпусом, нагнетательную камеру, размещенную в цилиндрической части между конической и промежуточной сливной камерами, патрубок отвода частично очищенной жидкости, посредством которого инжектор соединен с нагнетательной и промежуточной сливной камерами и снабжен вентилем, причем коническая часть гидроциклона содержит дополнительно завихрители потока в виде шпонок из того же материала, что и коническая часть, вмонтированных равномерно на внутренней поверхности вдоль образующих усеченного корпуса, механизм перемещения завихрителей потока, патрубок отвода добавочной жидкости.

Особенность конструкции заключается в том, что гидроциклон в конической части содержит дополнительно завихрители потока в виде шпонок, вмонтированных равномерно на внутренней поверхности вдоль образующих усеченного конуса с возможностью плоскопараллельного перемещения в радиальном направлении к оси гидроциклона, механизм перемещения завихрителей потока, а инжектор снабжен дополнительным патрубком для подвода добавочной жидкости.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения.

Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства - гидроциклона очистителя-смесителя. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности заявленным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и пр.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида, имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат и новые значения этих признаков и их взаимосвязь могли быть получены исходя из известных зависимостей закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

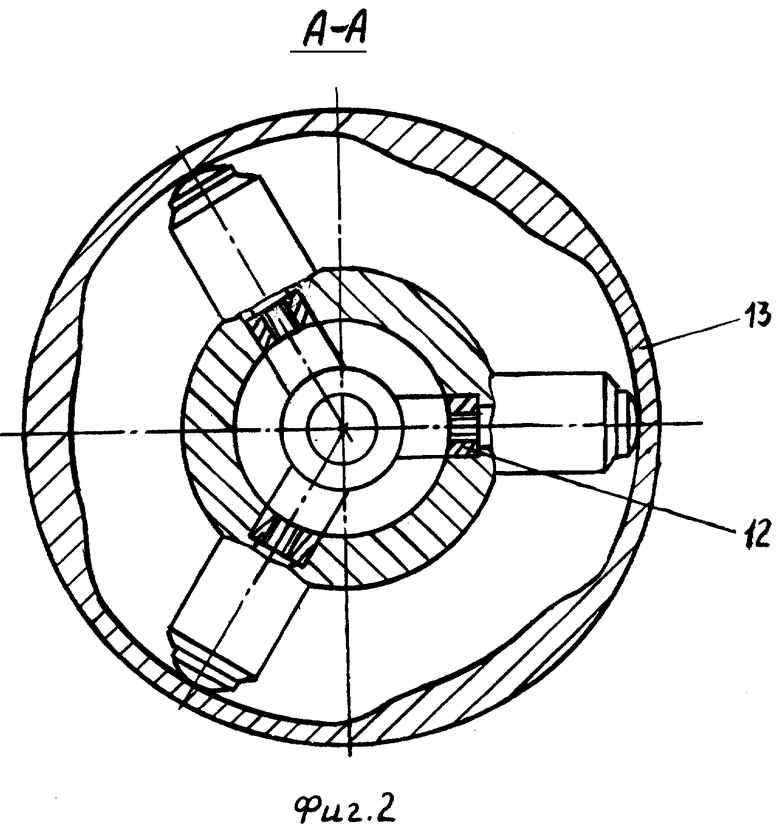

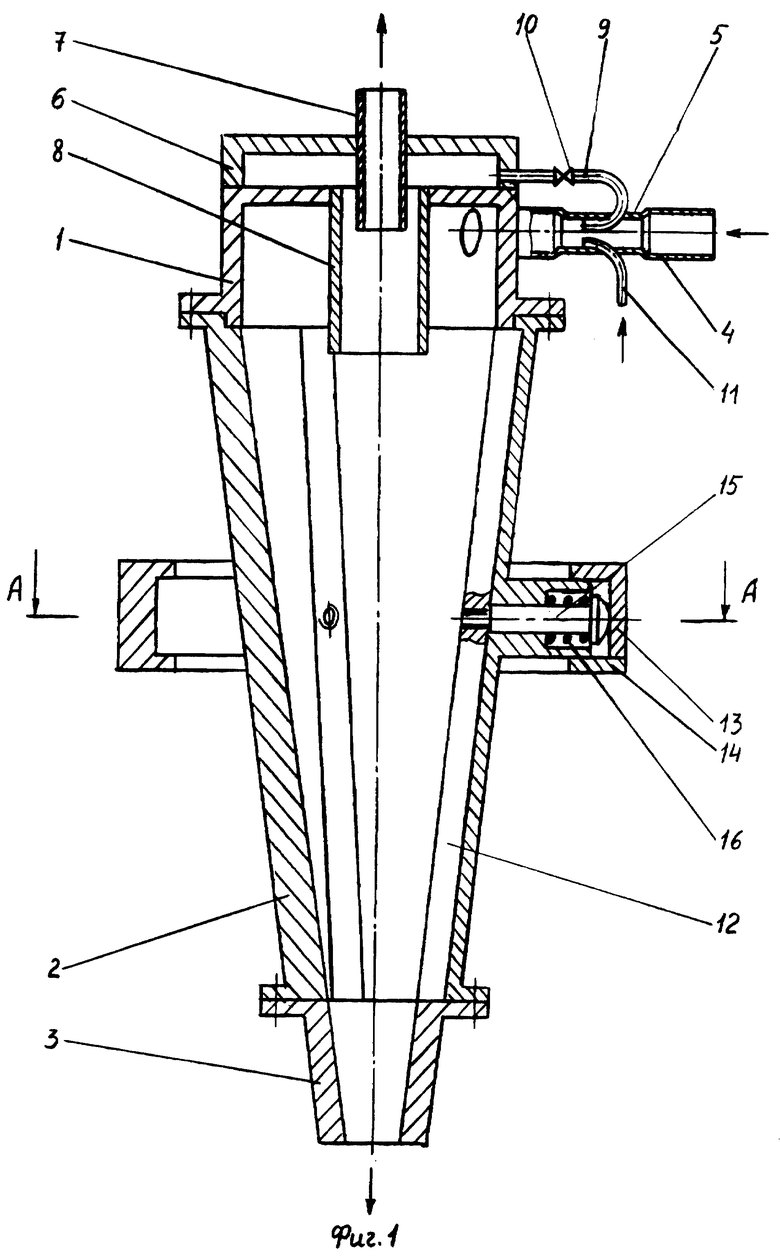

На на фиг. 1 изображен разрез устройства (гидроциклона очистителя-смесителя); на фиг. 2 - разрез А-А по фиг. 1.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключается в следующем.

Гидроциклон очиститель-смеситель содержит цилиндро-конический корпус, состоящий из нагнетательной камеры 1 (фиг. 1), усеченного конуса 2, патрубка отвода сгущенной фракции 3, нагнетательный патрубок 4, выполненный совместно с инжектором 5, промежуточную сливную камеру 6 установленную концентрично патрубку слива осветленной фракции 7, общий сливной патрубок 8, установленный также концентрично патрубку 7, патрубок отвода частично очищенной фракции 9, посредством которого инжектор 5 соединен с нагнетательной камерой 1 и промежуточной сливной камерой 6, вентиль 10, служащий для регулировки расхода частично осветленной фракции, засасываемой по патрубку 9 из камеры 6, патрубок подвода добавочной жидкости (реагента) 11, завихрители потока в виде шпонок 12, механизм перемещения завихрителей потока, смонтированный в середине усеченного конуса 2 соосно с ним и состоящий из кулачка 13 (фиг. 1, 2) с крышкой 14, толкателей 15, пружин 16.

Гидроциклон очиститель-смеситель работает следующим образом. На первом этапе в процессе очистки жидкостей от механических примесей вентиль 10 открыт, завихрители потока 12 утоплены в заглубления, а добавочная жидкость не подается по патрубку 11. Исходная суспензия с высоким содержанием механических примесей подается под давлением по нагнетательному тангенциальному патрубку 4 (фиг. 1) в нагнетательную цилиндрическую камеру 1, из которой направляется (вращаясь) в коническую часть 2 гидроциклона, в которой происходит интенсивный процесс разделения суспензии при ее вращении за счет центробежных сил. Крупные частицы механических примесей отбрасываются к стенкам гидроциклона, а при движении вниз сгущенная фракция сбрасывается через патрубок отвода 3 для дальнейшего обезвоживания. Осветленный продукт вместе с восходящим потоком гидроциклона направляется через центральное сливное отверстие общего сливного патрубка 8 в промежуточную сливную камеру 6, в которой поток разделяется на две части. Так как в восходящем потоке осветленная жидкость продолжает вращаться, внутренние слои имеют более мелкую фракцию по сравнению с внешними. Поэтому одна часть окончательно очищенной жидкости из внутренних слоев восходящего потока направляется по сливному патрубку 7 к потребителю, а другая часть жидкости с более крупной неразделенной фракцией попадает в промежуточную сливную камеру 6, из которой через патрубок отвода частично очищенной жидкости 9, вентиль 10 засасывается инжекторным устройством и подается в нагнетательный патрубок 4. Попадая из промежуточной сливной камеры в инжекторное устройство, частично очищенная жидкость вторично направляется в гидроциклон (образуя замкнутое кольцо), где процесс разделения продолжается уже на второй стадии сепарации. Кроме того, эта часть очищенной жидкости разбавляет исходную суспензию в нагнетательной камере 1, снижая тем самым концентрацию механических примесей (в разомкнутом кольце) и повышая в итоге эффективность разделения фаз суспензии.

На втором этапе, когда отработанные жидкости окончательно очищены от механических примесей, вентиль 10 закрывается, а завихрители потока 12 выдвигаются в радиальном направлении с помощью кулачка 13 (фиг. 1, 2), толкателей 15 путем поворота кулачка (например, на 60o) или с помощью любого другого привода. Далее осуществляется процесс разложения отработанных технологических жидкостей (например, отработанные СОЖ необходимо разложить на водную и органическую фазы) или регенерации масла реагентным способом при тщательном их перемешивании и дальнейшем отстаивании. Для этого очищенная отработанная технологическая жидкость подается также под давлением в тангенциальный нагнетательный патрубок 4, инжектор 5 в нагнетательную камеру 1. В это же время в инжектор 5 засасывается добавочная жидкость (кислота, щелочь или водный раствор соли) по патрубку 11. В цилиндроконической части гидроциклона эти жидкости интенсивно вращаются, частично перемешиваясь. Однако благодаря выдвинутым в конической части завихрителям потока процесс перемешивания резко интенсифицируется, поэтому эффективность процесса разложения отработанных жидкостей или регенерации масла повышается существенным образом. Полученная смесь через патрубки 3 и 7 сливается в емкость для дальнейшего отстоя (на фиг. не показана). Таким образом, предлагаемый гидроциклон является одновременно и очистителем и смесителем, обладает компактностью, низкой металлоемкостью, обеспечивает высокие производительность, качество очистки, перемешивания, разложения и регенерации жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИКЛОН ОЧИСТИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2165309C1 |

| БИНАРНЫЙ ГИДРОЦИКЛОН | 2000 |

|

RU2168373C1 |

| Устройство для разделения суспензий и эмульсий | 1983 |

|

SU1131542A1 |

| ГИДРОЦИКЛОН | 2017 |

|

RU2656003C1 |

| ГИДРОЦИКЛОН | 2008 |

|

RU2372147C1 |

| Устройство для разделения суспензий | 1981 |

|

SU969319A1 |

| Мультигидроциклон | 1981 |

|

SU971496A1 |

| ГИДРОЦИКЛОН | 1998 |

|

RU2159157C2 |

| УСТАНОВКА ЭЖЕКЦИОННОГО ТИПА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ И ТВЕРДОЙ ФАЗ | 1998 |

|

RU2150334C1 |

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

Изобретение предназначено для очистки сточных вод и технологических жидкостей и диспергирования эмульсий на предприятиях металлообрабатывающей, химической, металлургической и других отраслей промышленности. Гидроциклон очиститель-смеситель содержит цилиндроконический корпус с патрубками отвода сгущенной фракции и нагнетания загрязненной суспензии, в который встроен инжектор, патрубок слива осветленной фракции, расположенный соосно с общим патрубком слива внутри промежуточной сливной камеры, установленной над корпусом, нагнетательную камеру, размещенную в цилиндрической части между конической частью и промежуточной сливной камерой, патрубок отвода частично очищенной жидкости, посредством которого инжектор соединен с нагнетательной и промежуточной сливной камерами и снабжен вентилем, завихрители потока в виде шпонок, вмонтированных равномерно на внутренней конической поверхности гидроциклона вдоль образующих усеченного конуса с возможностью плоскопараллельного перемещения в радиальном направлении к оси гидроциклона, механизм перемещения завихрителей потока, причем инжектор снабжен дополнительным патрубком для подвода добавочной жидкости. В устройстве обеспечивается повышение качества перемешивания. 2 ил.

Гидроциклон очиститель-смеситель, содержащий цилиндроконический корпус с патрубками нагнетания загрязненной суспензии, отвода сгущенной фракции и слива осветленной фракции, отличающийся тем, что он снабжен промежуточной сливной камерой, установленной над корпусом, нагнетательной камерой, размещенной в цилиндрической части между конической частью и промежуточной сливной камерой, инжектором, встроенным в патрубок нагнетания загрязненной суспензии, патрубком отвода частично очищенной жидкости, посредством которого инжектор соединен с нагнетательной и промежуточной сливной камерами, с установленным на нем вентилем, общим патрубком слива, при этом патрубок слива осветленной фракции расположен соосно с общим патрубком слива внутри промежуточной сливной камеры, коническая часть гидроциклона содержит завихрители потока в виде шпонок, вмонтированных равномерно на внутренней поверхности вдоль образующих усеченного конуса с возможностью плоскопараллельного перемещения в радиальном направлении к оси гидроциклона, механизм перемещения завихрителей потока, а инжектор снабжен дополнительным патрубком для подвода добавочной жидкости.

| Смеситель для жидкостей | 1987 |

|

SU1502117A1 |

| ГИДРОЦИКЛОН-РАЗДЕЛИТЕЛЬ | 0 |

|

SU321293A1 |

| Гидроциклон | 1988 |

|

SU1533764A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА С ИЗВЛЕЧЕНИЕМ ВОДЫ ИЗ АТМОСФЕРЫ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2278790C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ СТИРКИ ПРЕИМУЩЕСТВЕННО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2109095C1 |

Авторы

Даты

2001-04-20—Публикация

2000-03-31—Подача