Изобретение относится к обезвоживанию полезных ископаемых и может быть использовано при обезвоживании угля на шахтах с замкнутым технологическим циклом.

Известен вибрационный грохот, содержащий дебалансный вибропривод с инерционными грузами, установленный на раме с ситом, которая соединена с каркасом посредством крутых элементов (а. с. N 212046. Недостатками данного устройства являются сложность конструкции вибропривода, низкая надежность и большой пусковой момент. Кроме того, в условиях угольных шахт применение приводного электродвигателя вызывает необходимость использования комплекса взрывозащитного оборудования.

Известен также виброобезвоживатель, содержащий каркас, раму с ситом, установленную на каркасе посредством упругих элементов, и дебалансный вибропривод с упругими элементами [2] Недостатками известного устройства, являются сложность конструкции, низкая надежность, увеличенный пусковой момент. Низкая надежность обусловлена тем, что эластичные элементы, подверженные высокочастотным знакопеременным деформациям, быстро выходят из строя (появляются трещины и порывы, что приводит к выходу из строя вибропривода и сокращение его срока службы). Увеличенный пусковой момент обусловлен тем, что к моменту пуска на эластичные элементы действуют массы (веса) вала, подшипников с корпусами и дебалансов, эти массы деформируют эластичные элементы, увеличивая первоначальный дебаланс, что увеличивает пусковой момент. Следует заметить также, что при продолжительной работе эластичные элементы подвержены "старению" и их упругие свойства ослабевают, это вызовет больший прогиб (деформацию) эластичных элементов от вышеуказанных масс, что увеличит смещение дебаланса и увеличит пусковой момент вибропривода.

Целью изобретения является повышение надежности работы виброобезвоживателя и уменьшение пускового момента.

Достигается это изобретением, которое представляет собой виброобезвоживатель, содержащий каркас, раму с ситом, соединенную с каркасом посредством упругих элементов, и дебалансный вибропривод, включающий корпус с размещенным в нем рабочим колесом и осью турбины.

Существенными признаками данного изобретения, отличающими его от прототипа и неизвестными из уровня техники, являются выполнение вибропривода в виде рабочего колеса турбины полым и подвижное размещение его на оси, неподвижно закрепленной в корпусе вибропривода, а также установка на оси с боковых сторон рабочего колеса подпружиненных опор с возможностью вращения и осевого перемещения.

При работе виброобезвоживателя подпружиненные опоры под воздействием рабочего колеса смещаются в стороны по оси, обеспечивая соприкосновение внутренней поверхности полого рабочего колеса с наружной поверхностью оси. После выхода турбины на рабочий режим внутренняя поверхность рабочего колеса обкатывается по оси, передавая непосредственно ей все усилия колебаний. Такое конструктивное решение вибропривода с планетарным движением рабочего колеса турбины позволяет разгрузить подшипниковые узлы устройства, что увеличивает надежность его работы. При этом подпружиненные опоры участвуют в работе только во время пуска, когда дебаланс рабочего колеса невелик, а вращение турбины происходит вместе с опорами на подшипниках, что снижает трение и уменьшает пусковой момент.

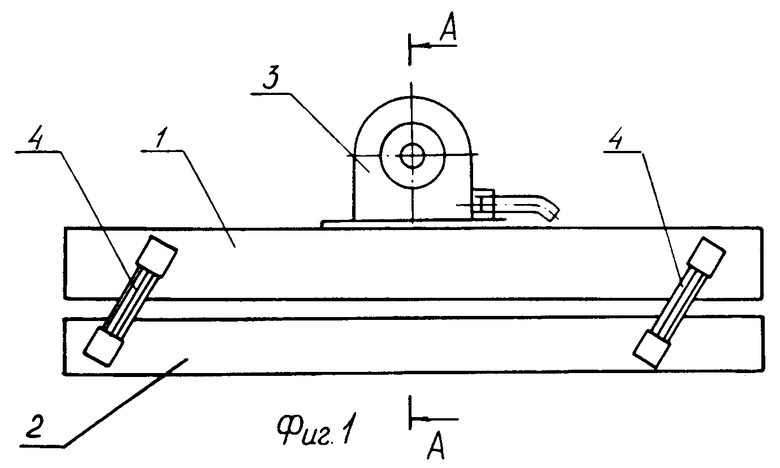

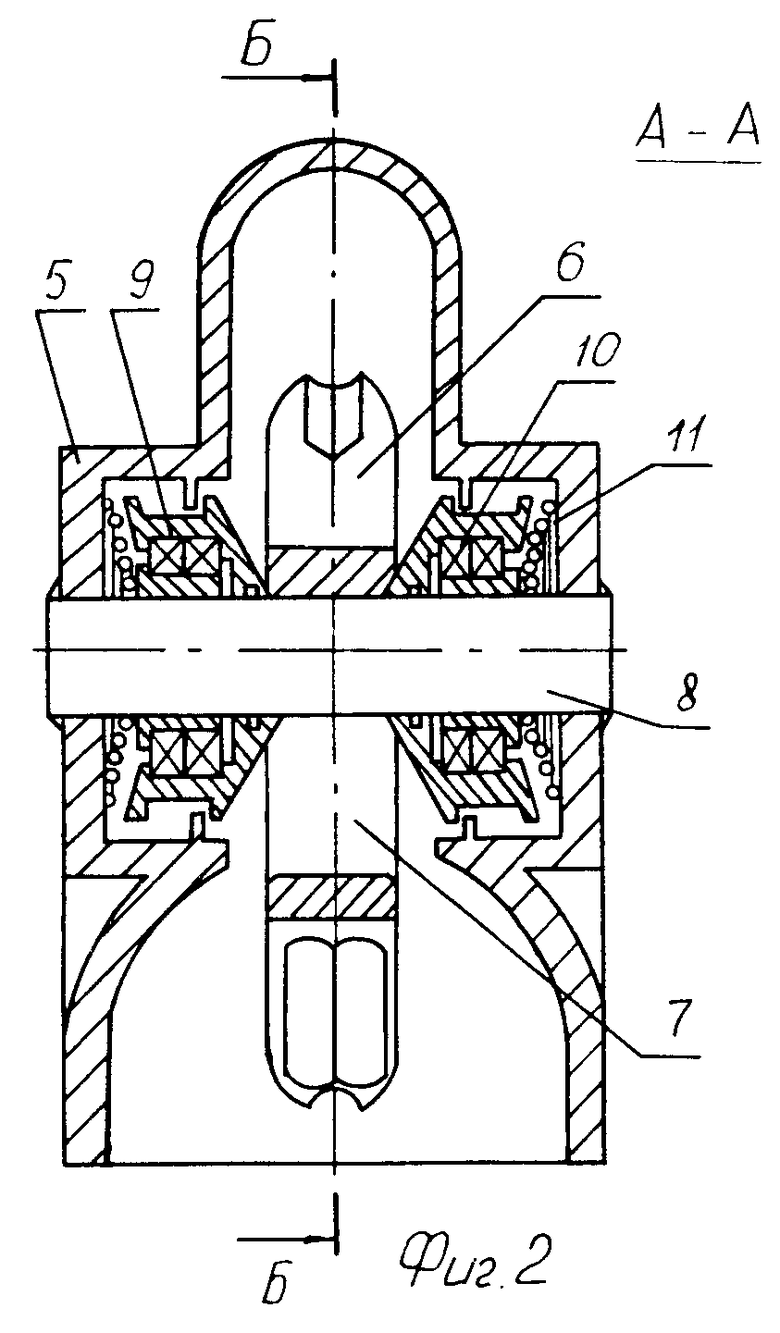

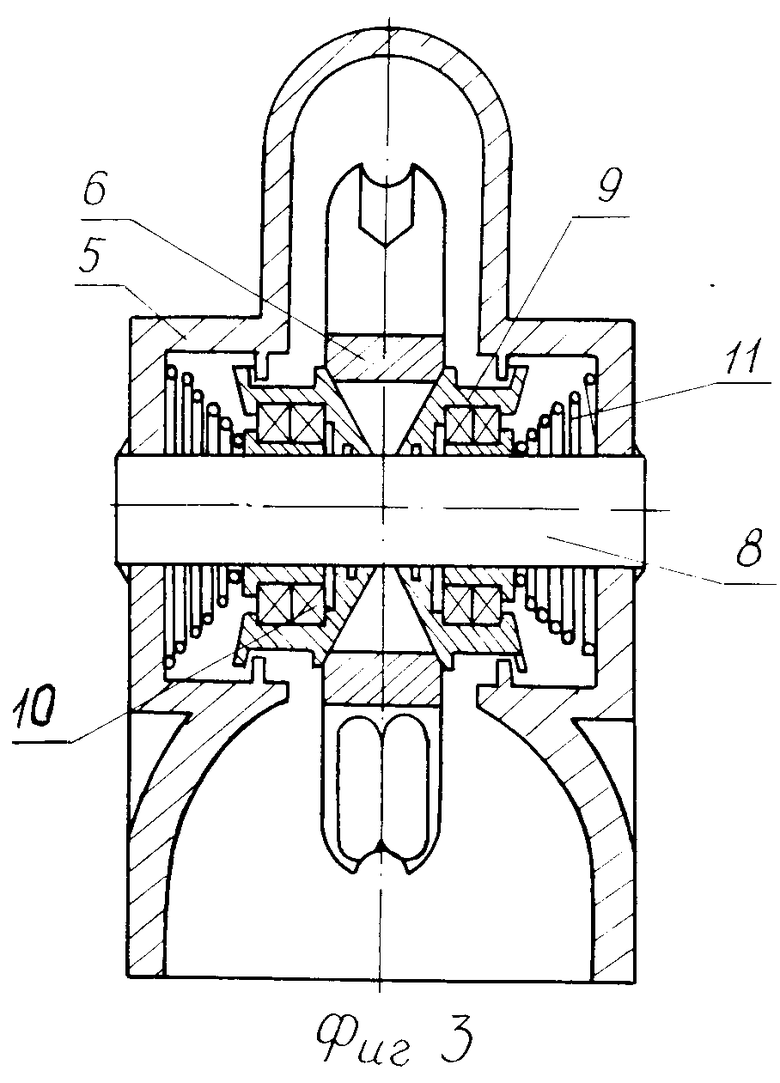

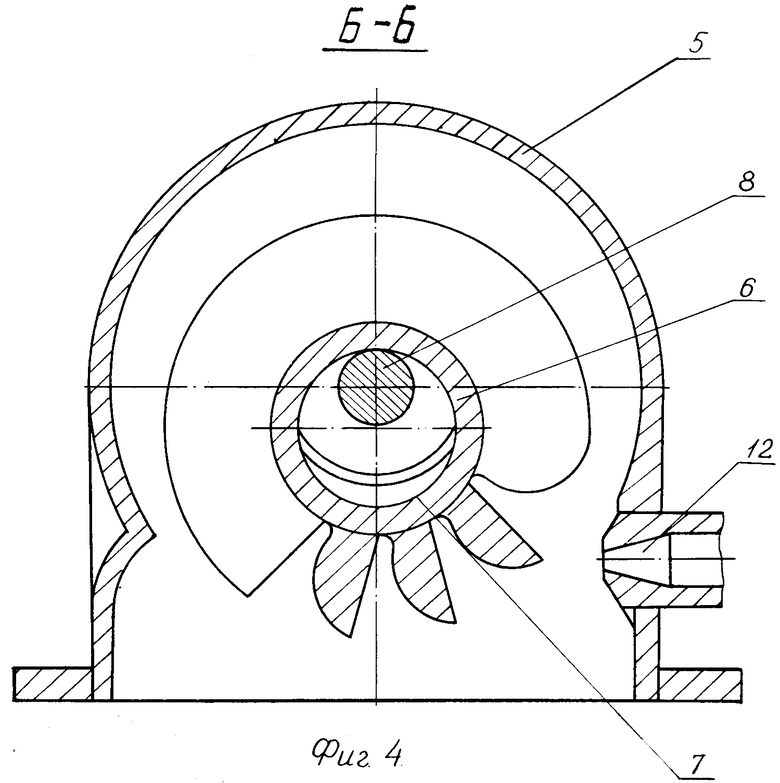

На фиг. 1 схематично изображен общий вид виброобезвоживателя; на фиг. 2, 3 разрез по А-А на фиг. 1; на фиг. 2 рабочее колесо турбины находится в рабочем положении; на фиг. 3 то же, в режиме запуска с минимальным дебалансом; на фиг. 4 разрез по Б-Б на фиг. 2.

Виброобезвоживатель содержит раму с ситом 1, каркас 2, дебалансный вибропривод 3. Рама с ситом 1 соединена с каркасом 2 посредством упругих элементов, выполненных, например, в виде пакетов наклонных плоских пружин 4. Дебалансный вибропривод 3, закрепленный на раме с ситом 1, выполнен в виде, например, ковшовой гидротурбины с корпусом 5, рабочим колесом турбины 6 с ковшами. Рабочее колесо турбины 6 выполнено полым с внутренней поверхностью 7. В корпусе 5 неподвижно закреплена ось 8, по которой имеет возможность обкатываться своей внутренней поверхностью 7 рабочее колесо турбины 6. С боковых сторон рабочего колеса турбины 6 на оси 8 установлены, например, конические опоры 9 на подшипниковых узлах 10. Конические опоры 9 установлены на оси 8 с возможностью вращения и осевого перемещения с помощью пружин 11. Пружины 11 должны иметь достаточное усилие, чтобы опоры 9 своими коническими поверхностями при неработающей турбине возвращали рабочее колесо турбины 6 в положение пуска (фиг. 3). Рабочая технологическая жидкость под давлением подводится к соплу 12 через запорный элемент (не показан). Рабочие поверхности ковшей турбины 6 ориентированы на сопло 12.

Виброобезвоживатель работает следующим образом.

Виброобезвоживатель устанавливается в технологической цепочке подземного замкнутого цикла гидрошахты. В исходном положении рабочее колесо турбины 6 находится в режиме запуска (фиг. 3) с минимальным дебалансом. Во время пуска к соплу 12 через запорный элемент подводится высоконапорная технологическая жидкость, например вода. Струя, истекающая из сопла 12, приводит во вращение рабочее колесо турбины 6. Так как конические опоры 9 постоянно поджаты пружинами 11 к радиусам полого рабочего колеса турбины 6, то конические опоры 9 с помощью подшипниковых узлов 10 также начинают вращаться. По мере увеличения числа оборотов (скорости вращения) возмущающая сила дебаланса рабочего колеса 6 увеличивается и рабочее колесо 6 турбины начинает смещаться по коническим опорам 9, раздвигая последние и сжимая пружины 11. При дальнейшем увеличении скорости вращения внутренняя поверхность 7 полого рабочего колеса 6 касается наружной поверхности оси 8, обкатываясь по последнему (фиг. 2). Турбина выходит на рабочий режим. При этом всю возмущающую силу дебаланса воспринимает ось 8, неподвижно закрепленный в корпусе 5 турбины. Подшипники 10 опор 9 не воспринимают эту нагрузку, а только осевую нагрузку от сжатия пружин 11, которая на несколько порядков меньше возмущающей силы дебаланса. В рабочем режиме опоры 9 могут поворачиваться по осевой оси.

После окончания работы подачу высоконапорной жидкости через сопло 12 прекращают. Скорость вращения рабочего колеса турбины 6 уменьшается, рабочее колесо с помощью конических опор 9 и пружин 11 отжимается до совпадения оси рабочего колеса турбины 6 с осью оси 8 (фиг. 3). Таким образом осуществляется автоматическая регулировка величины дебаланса при пуске и остановке турбины 6, сводя до минимума пусковой момент вибропривода.

Предлагаемая конструкция виброобезвоживателя сочетает простоту и надежность, увеличивает срок службы устройства. Энергоемкость виброобезвоживателя снижена за счет уменьшения пускового момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРООБЕЗВОЖИВАТЕЛЬ | 1991 |

|

RU2027530C1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1992 |

|

RU2054975C1 |

| ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ | 2006 |

|

RU2324546C1 |

| ВИБРОПРИВОД ДЛЯ СОЗДАНИЯ БИГАРМОНИЧЕСКИХ РЕЖИМОВ КОЛЕБАНИЙ | 2012 |

|

RU2499099C1 |

| ПРИВОД ВИБРАЦИОННОЙ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2354446C1 |

| ВИБРАЦИОННАЯ СУШИЛКА | 1992 |

|

RU2076289C1 |

| Конусная дробилка | 1979 |

|

SU841675A1 |

| Инерционная решетка для выбивки литейных форм | 1980 |

|

SU889278A1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2012 |

|

RU2501608C2 |

| ВИБРОСИТО | 2023 |

|

RU2814446C1 |

Использование: для обезвоживания полезных ископаемых на ситах в шахтах с замкнутым технологическим циклом. Сущность изобретения: виброобезвоживатель содержит каркас, раму с ситом, установленную на каркасе посредством упругих элементов, и дебалансный вибропривод в виде полого рабочего колеса турбины, размещенного свободно на оси, закрепленной в корпусе вибропривода, и подпружиненных опор, установленных на оси по обе стороны от колеса турбины, с возможностью вращения и осевого перемещения. 4 ил.

ВИБРООБЕЗВОЖИВАТЕЛЬ, содержащий каркас, раму с ситом, установленную на каркасе посредством упругих элементов, и дебалансный вибропривод, отличающийся тем, что дебалансный вибропривод выполнен в виде рабочего полого колеса турбины, размещенного свободно на оси, закрепленной в корпусе вибропривода, и подпружиненных опор, установленных на оси по обе стороны от колеса турбины с возможностью вращения и осевого перемещения.

| Инерционный грохот | 1975 |

|

SU778817A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-12-10—Публикация

1992-01-27—Подача