Изобретение относится к металлургии сплавов, содержащих медь и олово в качестве основы, а также никель, используемых для изготовления припоев.

Широко известны в металлургии припойные сплавы, содержащие в качестве основы медь и олово, а также никель [1 и 2]

Однако указанные припои не позволяют приводить пайку выводов из сплавов 42Н и 29НК с никелем, который наносится на металлизацию из молибден-марганцевой пасты на керамическом корпусе прибора, так как не обеспечивает необходимой прочности паяного соединения из-за охрупчивания выводов. Из описанных в литературе припоев, используемых для пайки изделий электронной техники, наиболее близким к предлагаемому является припой, содержащий ингредиенты в следующих количествах, мас. Олово 2,5-11 Никель 0-12 Бор 11-15 Медь Остальное [3]

Сплав имеет температуру пайки 950оС.

Однако при пайке металлических выводов из сплавов 42Н и 29НК с никелем при сборке металлокерамических корпусов припой не обеспечивает необходимой прочности паяного соединения из-за охрупчивания выводов и образования интерметаллидных соединений на границе раздела припой-сплав 42Н или 29НК под воздействием высокой температуры пайки и в результате активной диффузии элементов припоя в никель и далее в молибдено-марганцевую металлизацию.

Так, например, при сборке металлокерамического корпуса для интегральных тензопреобразователей происходит нарушение сплошности паяного соединения выводов из сплава 42Н и 29НК с никелем.

Техническим результатом изобретения является повышение прочности паяного соединения и снижение температуры пайки. Для этого в сплав на основе меди, содержащий олово, никель и боросодержащие вещество дополнительно введены марганец, молибден и вольфрам, а в качестве боросодержащего вещества припой содержит тетраборнокислый натрий (буру) при следующем соотношении компонентов, мас. Олово 23-25 Никель 4-6 Тетраборнокислый натрий 0,4-0,6 Марганец 0,4-0,6 Молибден 0,4-0,6 Вольфрам 0,4-0,6 Медь Остальное.

Введение вольфрама и молибдена снижает диффузию меди и олова в никель и сплавы 42Н и 29НК, а также повышает прочность припоя. Введение марганца снижает температуру пайки припоя, а тетраборнокислый натрий оказывает флюсующее воздействие на паяемые поверхности.

Увеличение содержания вольфрама и молибдена более 0,6% приводит к увеличению температуры плавления припоя. Уменьшение содержания вольфрама и молибдена менее 0,4% не оказывает существенного влияния на повышение прочности припоя и уменьшение способности диффузии меди и олова.

Увеличение содержания марганца более 0,6% приводит к появлению окислов марганца в припое, которые снижают его смачиваемость. Уменьшение содержания марганца менее 0,4% не оказывает влияния на температуру плавления припоя.

Увеличение содержания никеля более 6% приводит к увеличению температуры плавления припоя. Уменьшение содержания никеля менее 4% не оказывает существенного влияния на уменьшение скорости диффузии меди в никель и сплавы 42Н и 29НК.

Введение буры в соотношении с молибденом 1:1 способствует восстановлению окислов молибдена и, как следствие, увеличению прочности припойного материала. Кроме того, использование буры вместо бора более оправдано с экологической точки зрения.

Введение тетраборнокислого натрия менее 0,4% не оказывает существенного влияния на флюсующие свойства припоя. Увеличение содержания тетраборнокислого натрия более 0,6% приводит к охрупчиванию припойного материала.

Введение олова менее 23% не оказывает влияния на снижение температуры пайки. Увеличение олова более 25% приводит к охрупчиванию припойного материала.

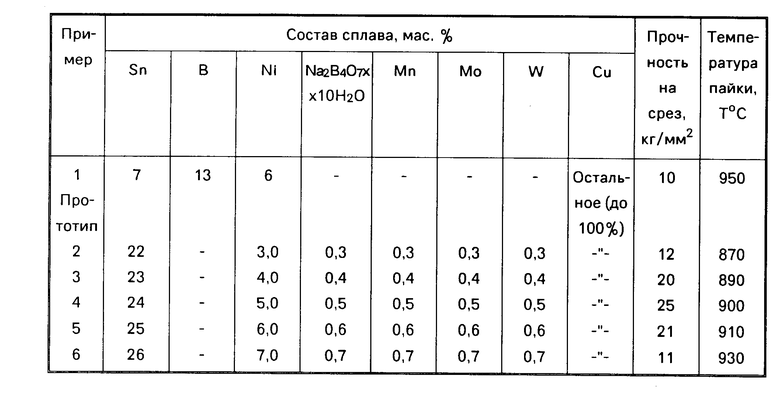

П р и м е р. Для получения предлагаемого припоя было подготовлено пять смесей порошков с содержащем компонентов, мас. олово 22, 23, 24, 25, 26; никель 3, 4, 5, 6, 7; тетраборнокислый натрий 0,3; 0,4; 0,5; 0,6; 0,7; марганец 0,3; 0,4; 0,5; 0,6; 0,7; молибден 0,3; 0,4; 0,5; 0,6; 0,7; вольфрам 0,3; 0,4; 0,5; 0,6; 0,7; медь остальное (до 100%). Кроме того, была подготовлена смесь припоя прототипа с содержанием компонентов, мас. олово 7; бор 13; никель 6; медь остальное.

Смеси порошков прокатывали в полосы сечением 0,4 х 100 мм на двухвалковом прокатном стане с диаметром валков 70 мм.

Прокатанные полосы спекали в среде водорода в печи типа ЦЭП-272 по режиму: температура 500оС, время выдержки 30 мин. Спеченые полосы прокатывали на толщину 0,2-0,02 мм и термообрабатывали в среде водорода по режиму: температура 500оС, время выдержки 30 мин. Таким же способом были изготовлены образцы припоя в толщине 0,2 мм из сплава-прототипа.

Полученные образцы припоев размеров 0,2 х 2,5 х 10 мм испытывали на образцах из сплава 42Н и из никеля размером 2,0 х 10 х 70 мм, которые составляли внахлест. Площадь контакта 25-27 мм2. Пайку осуществляли в водородной печи.

Результаты опробования прочности паяного соединения представлены в таблице.

Из данных таблицы следует, что пайка предлагаемым припоем увеличивает прочность паяного соединения в 2-2,5 раза и снижает температуру пайки на 40-60оС. Это позволяет увеличить надежность паяного соединения выводов с металлизированной керамикой в металлокерамических корпусах на 30-40% за счет увеличения прочности спая и повышения герметичности корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2051017C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2047449C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1991 |

|

RU2011497C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ | 1990 |

|

RU1782056C |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| Припой для пайки меди, никеля и их сплавов | 1987 |

|

SU1551502A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2254972C1 |

Использование: пайка изделий электронной техники. Сущность изобретения: припой для пайки изделий электронной техники содержит следующие компоненты, мас. олово 23 25; никель 4 6; тетраборнокислый натрий 0,4 0,6; марганец 0,4 0,6; молибден 0,4 0,6; вольфрам 0,4 0,6; медь - остальное. 1 табл.

ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, содержащий олово, никель, борсодержащее вещество, медь, отличающийся тем, что он дополнительно содержит марганец, молибден и вольфрам, а в качестве борсодержащего вещества содержит тетраборнокислый натрий при следующем соотношении компонентов, мас.

Олово 23,0 25,0

Никель 4,0 6,0

Тетраборнокислый натрий 0,4 0,6

Молибден 0,4 0,6

Марганец 0,4 0,6

Вольфрам 0,4 0,6

Медь Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4448852, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1993-07-09—Подача