Изобретение относится к пайке, а именно к припою, используемому для пайки изделий электронной техники, в частности ножек корпусов с металлизированной керамикой в СВЧ транзисторах.

Известны припои, содержащие в качестве основы медь и олово, легированные никелем, бором, свинцом и карбонатом лития, предназначенные для пайки ножек корпусов в полупроводниковых приборах.

Наиболее близким к предлагаемому является припой [2] , содержащий компоненты в следующих количествах, мас. % : Олово 12-16 Никель 1-3 Кобальт 0,4-0,6 Бор 0,1-0,3 Свинец 3-5 Карбонат лития 0,1-0,3 Медь Остальное

Этот припой предназначен для пайки меди со сталью и молибденом, имеет температуру плавления 950-1000оС и для пайки изделий, имеющих допустимую температуру нагрева менее указанной температуры плавления припоя, использовать невозможно. Кроме того, у известного припоя при кристаллизации расплава на поверхности образуется шлаковый налет, который при воздействии ударных и вибрационных нагрузок подвержен скалыванию и образованию шлаковых осколков, что может привести к коротким замыканиям в приборе.

Целью изобретения является снижение температуры плавления припоя и исключение шлакового налета на поверхности припоя после его кристаллизации.

Для достижения указанной цели в припой на основе меди и олова, содержащий никель, кобальт, бор, свинец и карбонат лития, дополнительно введены железо и марганец при следующем соотношении компонентов, мас. % : Олово 19-21 Никель 2-3 Кобальт 0,2-0,4 Бор 0,2-0,4 Свинец 4-5 Карбонат лития 0,2-0,4 Железо 0,4-0,6 Марганец 0,1-0,3 Медь Остальное

Введение марганца способствует снижению температуры пайки и уменьшению шлаковых включений в расплаве припоя за счет взаимодействия меди с марганцем. Введение железа также уменьшает содержание шлаковых включений в расплаве припоя за счет диффузии железа в медь и снижения ее активности.

Уменьшение содержания железа менее 0,4 и марганца менее 0,1 мас. % не обеспечивает снижения температуры плавления припоя и уменьшения шлаковых включений в расплаве. Увеличение содержания железа более 0,6 и марганца более 0,3 мас. % приводит к снижению пластических свойств припоя и увеличению шлаковых включений за счет увеличения количества окислов марганца и нерастворенных включений железа.

Увеличение содержания олова по сравнению с прототипом до 19-21 мас. % позволяет снизить температуру плавления припоя.

Уменьшение содержания кобальта по сравнению с прототипом до 02, -0,4 мас. % способствует уменьшению удельного электросопротивления припоя за счет снижения количества растворенного кобальта в меди.

Увеличение содержания бора и карбоната лития по сравнению с прототипом до 0,4% мас. % позволяет обеспечить восстановление окислов никеля, железа на поверхности паяемых деталей и одновременно исключает образование окислов марганца в припое.

П р и м е р. Для получения припойного материала было подготоявялено пять смесей порошков исходных компонентов с содержанием олова 18; 19; 20; 21; 22 мас. % , никеля 1; 2; 2,5; 3; 4 мас. % , кобальта 0,1; 0,2; 0,3; 0,4; 0,5 мас. % , бора 0,1; 0,2; 0,3; 0,4; 0,5 мас. % , карбоната лития 0,1; 0,2; 0,3; 0,4; 0,5 мас. % , железа 0,3; 0,4; 0,5; 0,6; 0,7 мас. % ; марганца 0,05; 0,1; 0,2; 0,3; 0,5 мас. % , остальное до 100% медь, а также смесь порошков припоя-прототипа.

Смесь порошков прокатывали в полосы размером 0,2х100х100 мм, спекали по режиму 500оС, время выдержки 60 мин и затем прокатывали до толщины 0,1 мм.

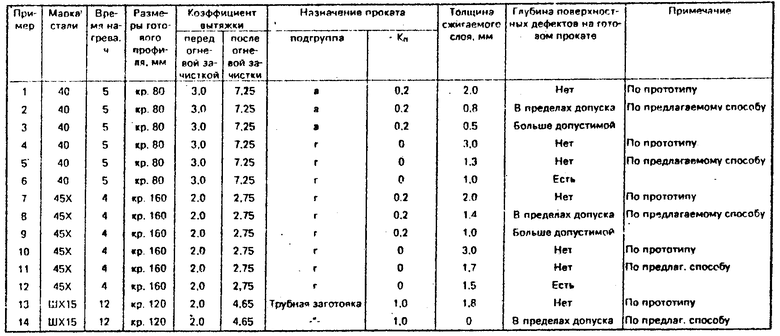

Из полученных полос изготовляли образцы размером 0,1 х 30 х 30 мм, накладывали их на никелевую полосу размером 1,0 х 60 х 100 мм и помещали в водородную печь типа ЦЭП-272 на 15 мин при 820-980оС через каждые 20оС. На обработанных таким образом образцах визуально оценивали наличие шлакового налета и оплавление припоя. Результат опробования представлены в таблице.

Из таблицы следует, что температура плавления припоя уменьшилась на 100-120оС, шлаковый налет на поверхности припоя отсутствует.

Предлагаемый припой по сравнению с прототипом обладает следующими преимуществами:

имеет на 100-120оС ниже температуру плавления, что позволяет уменьшить энергозатраты на пайку изделий на 10-15% ;

отсутствие на поверхности припоя шлакового налета исключает появление при вибрационных и ударных нагрузках осколков шлака в корпусах полупроводниковых приборов, что повышает их надежность на 20-25% .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2051017C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2047449C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2049635C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ | 1990 |

|

RU1782056C |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 1995 |

|

RU2124425C1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1992 |

|

RU2012468C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2393074C1 |

Использование: пайка ножек корпусов с металлизированной керамикой в СВЧ транзисторах. Сущность изобретения: припой содержит компоненты, мас. % : олово 19 - 21; никель 2 - 3; кобальт 0,2 - 0,4; бор 0,2 - 0,4; свинец 4 - 5; карбонат лития 0,2 - 0,4; железо 0,4 - 0,6; марганец 0,1 - 0,3; медь остальное. 1 табл.

ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, содержащий олово, никель, кобальт, бор, свинец, карбонат лития, медь, отличающийся тем, что, с целью снижения температуры плавления и исключения шлакового налета на поверхности припоя после его кристаллизации, он дополнительно содержит железо и марганец при следующем соотношении компонентов, мас. % :

Олово 19 - 21

Никель 2 - 3

Кобальт 0,2 - 0,4

Бор 0,2 - 0,4

Свинец 4 - 5

Карбонат лития 0,2 - 0,4

Железо 0,4 - 0,6

Марганец 0,1 - 0,3

Медь Остальное

Авторы

Даты

1994-04-30—Публикация

1991-06-28—Подача