Изобретение относится к сельскому хозяйству, в частности к технологии приготовления кормов из различных отходов производства.

Цель изобретения повышение продуктивности жвачных животных, а также увеличение производительности и снижение энергетических затрат.

П р и м е р 1. В смесителе СМ-1,7 приготовляют 1 т азотирующего водного состава на основе 150 кг мелассы и 56,25 кг карбобиуретцианурфосфата при их массовом соотношении 2: 0,75 и соответственно процентном содержании 15 и 5,625% остальное вода. Данный состав путем опрыскивания вносят в шелуху семян конопли и льна, инжектируя в выгрузной шнековый транспортер, с помощью которого шелуха подается на обработку из приемного бункера. Азотирующий состав в шелуху дозируют в количестве 15% от массы шелухи. Обработанную азотирующим составом шелуху далее подают во вращающийся барабан агрегата АВМ-1,5, где производят затем термическую обработку азотированной шелухи при температуре 225оС. После проведения термообработки азотированную шелуху подвергают измельчению на муку до частиц размером 0,1-0,5 м, охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 2,182

Карбобиурет-

цианурфосфат 0,818

Шелуха остальное.

В контроле шелуху подвергали сернокислотному гидролизу, охлаждению и нейтрализации отбельной глиной в соответствии с прототипом.

П р и м е р 2. В смесителе СМ-1,7 приготовляют 1 т азотирующего водного состава на основе 250 кг мелассы и 156,25 кг полиакриламида при их массовом соотношении 2: 1,25 и соответственно в процентном содержании 25 и 15,625% остальное вода. Данный состав путем опрыскивания вносят в лузгу подсолнечника, инжектируя в выгрузной шнековый транспортер, с помощью которого лузга подается на обработку из приемного бункера. Азотирующий состав в лузгу дозируют в количестве 35% от массы лузги. Обработанную составом лузгу далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку азотированной лузги при температуре 375оС. После проведения термообработки азотированную лузгу подвергают измельчению на муку до частиц размером 0,1-0,5 мм, охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 7,661

Полиакриламид 4,787

Лузга остальное.

В контроле лузгу обрабатывали в соответствии с прототипом.

П р и м е р 3. В смесителе СМ-1,7 приготовляют 1 т азотирующего водного состава на основе 200 кг мелассы и 100 кг полиакриламида при их массовом соотношении 2: 1 и соответственно в процентном содержании 20 и 10% остальное вода. Данный состав путем опрыскивания вносят в отходы хлопчатника в виде чангалака, инжектируя в выгрузной шнековый транспортер, с помощью которого чангалак подается на обработку из приемного бункера. Азотирующий состав в чангалак дозируют в количестве 25% от массы чангалака, обработанный составом чангалак далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку азотированного чангалака при температуре 300оС. После проведения термообработки азотированный чангалак подвергают измельчению на муку до частиц размером 0,1-0,5 мм, охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 4,651

Полиакриламид 2,323

Чангалак остальное.

В контроле чангалак обрабатывали в соответствии с прототипом.

П р и м е р 4. В смесителе СМ-1,7 приготовляют 1 т азотирующего гидрофузного состава на основе 150 кг мелассы и 75 кг карбобиуретцианурфосфата при их массовом соотношении 2:1, а также 22,5 кг монофосфата кальция и 2,5 кг хлората аммония и соответственно в процентном их содержании 15; 7,5; 2,25 и 0,25% остальное гидрофуз.

Данный состав путем опрыскивания вносят в шелуху зерен сои, инжектируя в выгрузной шнековый транспортер, с помощью которого шелуха подается на обработку из приемного бункера. Азотирующий состав в шелуху дозируют в количестве 20% от массы шелухи. Обработанную составом шелуху далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку при ее температуре 275оС. После проведения термообработки азотированную шелуху подвергают измельчению на муку до частиц размером 0,1-0,5. Полученную азотированную муку в смесителе непрерывного действия С-30 далее смешивают с инактивированным соевым шротом при следующем соотношении данных компонентов: мука на основе азотированной шелухи 50% шрот 50% целевой продукт охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 1,428

Карбобиуретцианур-

фосфат 0,714

Монофосфат кальция 0,214

Хлорат аммония 0,0238

Сухой остаток гидро-

фуза 3,141

Соевый шрот 50,0

Шелуха сои остальное.

В контроле шелуху сои обрабатывали в соответствии с прототипом.

П р и м е р 5. В смесителе СМ-1,7 приготовляют 1 т азотирующего соапстокового состава на основе 200 кг мелассы и 100 кг карбобиуретцианурфосфата при их массовом соотношении 2:1, а также 62,5 кг монофосфата кальция и 12,5 кг хлората аммония и соответственно в процентном содержании 20; 10; 6,25 и 1,25% остальное соапстоки. Данный состав путем опрыскивания вносят в смесь гречневой шелухи и лузги подсолнечника, инжектируя в выгрузной шнековый транспортер, с помощью которого шелуха с лузгой подаются на обработку из бункера. Азотирующий состав в смесь шелухи и лузги дозируют в количестве 25% и далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку азотированной смеси шелухи и лузги при температуре 350оС. После проведения термообработки азотированную смесь шелухи и лузги подвергают измельчению на муку до частиц размером 0,1-0,5 мм.

Полученную азотированную муку в смесителе С-30 далее смешивают с пшеничными отрубями при следующем соотношении данных компонентов: мука на основе азотированной шелухи и лузги 90% отруби 10% целевой продукт охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 4,133

Карбобиуретцианурфо-

сфат 2,066

Монофосфат кальция 1,292

Хлорат аммония 0,258

Сухое вещество соап-

стоков 3,641

Отруби 10,000

Шелуха и лузга остальное.

В контроле смесь шелухи и лузги обрабатывали в соответствии с прототипом.

П р и м е р 6. В смесителе СМ-1,7 приготовляют 1 т азотирующего соапстокового состава на основе 200 кг мелассы и 125 кг полиакриламида при их массовом соотношении 2: 1,25, а также 42,5 кг монофосфата кальция и 7,5 кг хлората аммония и соответственно в процентном их содержании 20; 12,5; 4,25 и 0,75, остальное смесь воды и соапстоков, взятых в соотношении 1:1. Данный состав путем опрыскивания вносят в отходы хлопчатника в виде шелухи семян и коробочек хлопка, инжектируя в выгрузной шнековый транспортер, с помощью которого шелуха и коробочки хлопка подаются на обработку из бункера. Азотирующий состав в шелуху и коробочки дозируют в количестве 30 мас. Обработанную составом смесь шелухи и коробочек далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку азотированной смеси шелухи и коробочек при температуре 375оС. После проведения термообработки азотированную смесь шелухи и коробочек подвергают измельчению на муку до частиц размером 0,1-0,5 мм.

Полученную азотированную муку в смесителе С-30 далее смешивают с обезвреженным измельченным хлопчатниковым жмыхом при следующем соотношении данных компонентов: мука на основе шелухи и коробочек 70% измельченный жмых 30% целевой продукт охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 3,948

Полиакриламид 1,058

Монофосфат кальция 0,839

Хлорат аммония 0,148

Сухое вещество соап-

стоков 3,563

Жмых хлопчатниковый 30,00

Шелуха и коробочки

хлопка oстальное.

В контроле шелуху и коробочки хлопка обрабатывали в соответствии с прототипом.

П р и м е р 7. В смесителе СМ-1,7 приготовляют 1 т азотирующего гидрофузного состава на основе 200 кг мелассы, 62,5 кг полиакриламида и 62,5 кг карбобиуретцианурфосфата при массовом соотношении мелассы и азотирующих ингредиентов, 2:1,25, а также 32,5 кг монофосфата кальция и 5,0 кг хлората аммония и соответственно в процентном их содержании 20; 6,25; 3,25 и 0,5, остальное смесь воды и гидрофуза, взятых в соотношении 1:1. Данный состав путем опрыскивания вносят в лузгу подсолнечника, инжектируя в выгрузной шнековый транспортер, с помощью которого лузга подается на обработку из бункера. Азотирующий состав в лузгу дозируют в количестве 35% от массы лузги. Обработанную составом лузгу далее подают во вращающийся барабан агрегата АВМ-1,5. В данном барабане производят затем термическую обработку азотированной лузги при температуре 300оС. После проведения термообработки азотированную лузгу подвергают измельчению на муку до частиц размером 0,1-0,5 мм. Полученную азотированную муку в смесителе С-30 далее смешивают в отрубями и измельченным подсолнечниковым жмыхом при следующем соотношении данных компонентов: мука на основе лузги 70% отруби 12% жмых 18% целевой продукт охлаждают и загружают в автокормовоз АСП-25. Конечный целевой продукт в пересчете на сухое вещество содержит исходные ингредиенты в следующем соотношении, мас.

Меласса 4,501

Полиакриламид 1,406

Карбобиуретцианур-

фосфат 1,406

Монофосфат кальция 0,731

Хлорат аммония 0,113

Сухое вещество гидро-

фуза 4,274

Жмых 18,00

Отруби 12,00

Лузга oстальное.

В контроле лузгу подсолнечниковую обрабатывали в соответствии с прототипом.

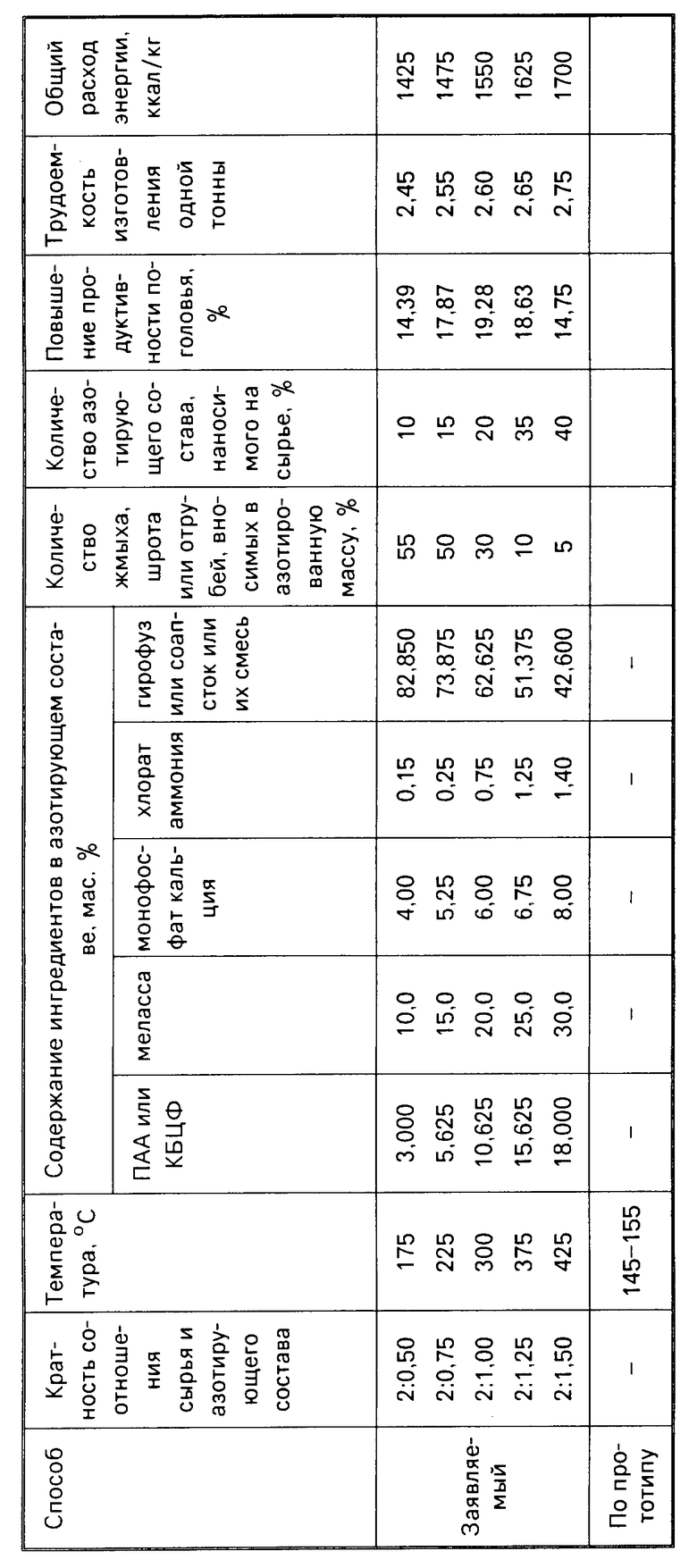

В таблице показано влияние приемов обработки шелухи, лузги и отходов хлопчатника на продуктивность поголовья, производительность и энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки экскрементов свиней на корм | 1990 |

|

SU1797815A1 |

| Способ обработки экскрементов на корм | 1988 |

|

SU1703028A1 |

Использование: в сельском хозяйстве, а именно технология приготовления кормов из различных отходов производства. Цель изобретения повышение продуктивности сельскохозяйственных жвачных животных, увелечение производительности и снижение энергетических затрат. Сущность изобретения: исходную шелуху, лузгу или отходы хлопчатника предварительно опрыскивают азотирующим составом на основе мелассы, полиакриламида (ПАА) или карбобиуретцианурфосфата (КБЦФ), взятых в массовом соотношении 2 0, 75 1,25, а затем подвергают термической обработке при 225 375°С. В полученную азотированную измельченную массу дополнительно вносят отруби, жмых, шрот или смесь на их основе при следующем соотношении компонентов, мас. азотированная масса 50 90; отруби, жмых, шрот или смесь 50 10. В азотирующий состав дополнительно вводят монофосфат кальция и хлорат аммония при следующем соотношении компонентов при пересчете на сухое вещество, мас. меласса 15,00 25,00; ПАА или КБЦФ 5,625 15, 625; монофасфат кальция 2, 25 6,75; хлорат аммония 0,25 1,25; разбавитель остальное. Состав наносят на исходное сырье в количестве 15 35 проц. а в качестве разбавителя азотирующих и минеральных компонентов используют гидрофузы, соапстоки или смесь на их основе. 3 з. п. ф-лы, 1 табл.

Азотированная масса 50 90

Отруби, жмых, шрот или смесь на их основе 50 10

3. Способ по пп. 1 и 2, отличающийся тем, что в азотирующий состав дополнительно вносят монофосфат кальция и хлорат аммония при следующем соотношении компонентов при пересчете на сухое вещество, мас.

Меласса 15 25

Полиакриланид и карбобиуретцианур фосфат 5,625 15,625

Монофосфат кальция 2,25 6,75

Хлорат аммония 0,25 1,25

Разбавитель Остальное

и состав вносят в исходное сырье в количестве 15 35%

4. Способ по пп. 1 и 3, отличающийся тем, что в качестве разбавителя азотирующих и минеральных компонентов используют гидрофузы, соапстоки или смесь на их основе.

| Способ получения корма из подсолнечной лузги-отхода масложировой промышленности | 1982 |

|

SU1090322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1992-04-30—Подача