Изобретение относится к области красильно-отделочного производства, в частности к способу непрерывного крашения целлюлозосодержащего текстильного материала и к устройству для его осуществления.

Общеизвестны проблемы, которые существуют в проходном крашении прямыми красителями [1] Красильный раствор при этом может находиться в плюсовке, причем полотно пропускается через находящуюся в резервуаре плюсовки в большем количестве красящую жидкость. Здесь и наступают неизбежные ранее явления конечных сходов, а именно в начале и конце полотна. При прохождении первой части полотна через раствор в резервуаре частицы раствора уносятся полотном, что является причиной обеднения раствора, которое должно быть скомпенсировано. Проходит определенное время, прежде чем наступит относительное равновесие, и концентрация раствора останется постоянной. Прежде чем будет достигнуто это состояние, конечный сход достигает 50-100 м. Подобные участки полотна с отличающимся и особенно с непостоянным тоном окраски не выпускаются вместе с остальным товаром, а продаются как товар более низкого качества или окрашиваются в черный цвет. Во всяком случае, за счет этих конечных сходов возникают неизбежные до сих пор потери.

Другой проблемой является то обстоятельство, что прямые красители впитываются не полностью, и находящиеся на полотне нефиксированные частицы после пропаривания смываются. Выход красителя, то есть отношение количества фактически оставшегося на полотне красителя к количеству первоначально нанесенного красителя далек от совершенства и составляет около 60% Невпитавшиеся 40% уходят в канализацию и не только повышают стоимость товара, но и создают серьезную проблему окружающей среде, в особенности потому, что многие молекулы прямых красителей содержат сложные соединения тяжелых металлов, в первую очередь соединения меди, которые считаются опасными отравителями сточных вод, в отношении которых следует соблюдать строгие правительственные инструкции.

Известно, что впитывание прямых красителей полотном улучшается добавлением солей, таких как поваренная или глауберова [2] При этом соль и краситель наносятся в одном растворе. Таким образом можно увеличить часть фактически впитываемого волокнами красителя и тем самым, с одной стороны, уменьшить потери красящего вещества, а с другой загрязнение окружающей среды. Однако добавление соли в ванну с красителем в плюсовку при проходном способе отделки тканей ведет к усилению конечного схода. Соль повышает способность ткани к впитыванию, так что она быстро вбирает краситель из раствора и количество раствора в начале и к концу полотна еще больше отличается концентрацией.

Исходя из этой специфической проблемы, можно сказать, что в основе изобретения лежит задача разработки способа и соответствующего устройства, позволяющего равномерно отделать полотно по всей его длине. Эта задача решается при помощи предлагаемого способа.

В первую очередь способ предназначен для отделки плоских тканей. На такое полотно сначала наносится первый рабочий раствор, солевой или красильный, причем второй раствор соответственно подают на следующий, второй ступени обработки, а затем полотно отжимается до влагосодержания 60-120% Значения влажности определяются как отношение количества рабочего раствора к сухой массе полотна, на которое нанесен рабочий раствор. Величина влажности в 120% является верхним пределом, при котором отжимающее устройство с взаимодействующими валиками еще может отжать полотно равномерно, при более высоких уровнях влагосодержания отжимающее приспособление должно работать с такими малыми линейными давлениями, что больше не обеспечивается равномерность отжима и даже возникает опасность отрыва валиков друг от друга. С другой стороны, такое количество влаги с таким практическим расходом не может быть нанесено никаким другим способом, кроме пропитки или смачивания с последующим отжатием. Напыление очень трудно провести равномерно. То же самое относится к разливанию, так как количества жидкости при этом недостаточно для образования равномерной пленки.

На полотно с заданным содержанием влаги теперь наносится второй рабочий раствор (красильный или солевой в зависимости от того, что было нанесено до этого) особым образом. Нет необходимости пропускать полотно через большое количество раствора, когда возникает опасность изменения концентрации в результате выноса полотном некоторого количества красителя. Поэтому полотно при нанесении на него второго рабочего раствора должно соприкасаться только с небольшим количеством раствора, которое быстро впитывается полотном и уносится им, и в соответствии с этим постоянным введением свежего рабочего раствора возобновляется или пополняется. На полотно, таким образом, наносится с обеих сторон свежий раствор, через который еще не проходило полотно. Таким образом перепады концентрации в соприкасающемся с полотном рабочем растворе, а в соответствии с этим неравномерность отделки ткани сводятся к минимуму. Далее важно, что после нанесения второго рабочего раствора полотно не отжимается. После отжимания влага распределяется по нему неравномерно и ее содержание в основном составляет более 120% Если после нанесения второго рабочего раствора полотно будет отжато, это позволит во всяком случае добавить (ввести) в полотно около 10% второго рабочего раствора, что очень мало для взаимодействия обоих рабочих растворов и исключения неравномерности обработки. По этой причине после нанесения второго рабочего раствора на полотно влага с него снимается, благодаря чему добавляется количество рабочей жидкости, соизмеримое с нанесенным в первый раз на полотно, и достигается максимальное содержание влаги в полотне, при котором влага не стекает с полотна. Подобная загрузка раствором, доведенная до границ стекания влаги, имеет преимущество при многих способах отделки, потому что тем самым увеличивает подвижность влаги на полотне и улучшает условия транспортировки рабочего средства между обоими растворами, а в особенности впитывание рабочего раствора и волокна, чем облегчается следующая за нанесением растворов ступень пропаривания.

Проходной способ крашения текстильного полотна, при котором оно сначала покрывается первым рабочим раствором, частично осушается и в заключении пропускается через промежуточное приспособление для покрытия другим рабочим раствором известен [3] Но при этом здесь речь, во всяком случае, не идет о крашении с солью и о связанных с этим проблемах. Известная конструкция не может приниматься во внимание еще и по причине необходимости большого количества наносимого раствора. Клинообразное приспособление для нанесения раствора включает два расположенных на одинаковой высоте валика, между которыми полотно пропускается сверху вниз, причем перед тем, как пройти между валиками, полотно проходит через рабочий раствор, стоящий в клиновом зазоре между валиками на незначительной высоте. Так валики должны уплотнять зазор снизу, при этом их необходимо с определенной линейной силой прижимать друг к другу, благодаря чему полотно принудительно сильно отжимается и большой расход рабочего раствора в принципе невозможен.

Наиболее близким к предложенному является способ непрерывного крашения целлюлозного материала путем пропитки водным раствором неорганической соли с последующим отжимом до 85%-ной влажности и пропиткой водным красящим раствором [4]

Недостатками известного способа являются значительные потери красителя и недостаточная равномерность окраски на материале.

Многочисленными экспериментами установлено, что потеря красителя при крашении хлопчатобумажной ткани прямыми (субстантивными) красителями по предложенному способу сокращается и увеличивает выход красителя до 40% что способствует снижению загрязнения окружающей среды попадающими в сточные воды тяжелыми металлами. При применении реактивных красителей потери их до сих пор были настолько высоки, что проходной способ почти не применялся. При этом особенно рекомендуется поддерживать температуру обоих наносимых растворов приблизительно одинаковой, потому что тем самым достигается оптимальное взаимодействие растворов между собой и растворов с полотном.

Задача изобретения решается в ее конструктивном аспекте при помощи предлагаемой установки.

Клинообразное устройство для нанесения растворов известно [5] Но изобретение заключается не в клинообразном устройстве нанесения растворов как таковом, а в комбинации пропиточного приспособления с отжимом и пропиточного приспособления с очень малым содержанием раствора, в котором на заключительной ступени отделки влага стирается, т.е. на полотне остается относительно большое количество раствора, равномерно по нему распределенное. Приспособление для нанесения растворов с последующим стиранием описано в патенте [6] Здесь полотно проходит через наполненный рабочим раствором резервуар, после этого отклоняется вверх и пропускается через щель между двумя горизонтальными, невращающимися, установленными неподвижно друг против друга, надувными рукавами, где избыток раствора стирается.

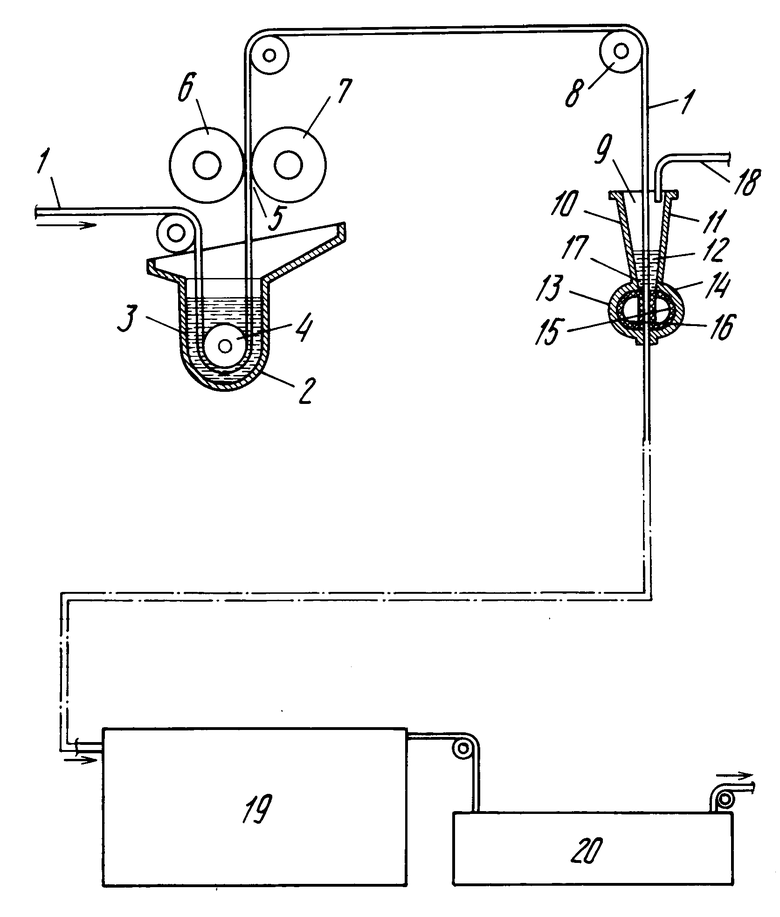

На чертеже показана установка для крашения плоской ткани из хлопчатобумажного волокна прямыми красителями. Полотно 1 сначала пропускается через первое наносящее приспособление, образованное плюсовкой, в которую входит ванна 2 для пропитки, вмещающая (при ширине полотна 1,80 м) 30-60 л солевого раствора 3, и через которую указанным образом через направляющий ролик 4 пропускается полотно, чтобы затем направленное вертикально вверх в отжимающем зазоре 5 между валковой отжимной парой 6 и 7 оно было отжато до влагосодержания 70-60% массы единицы поверхности сухого полотна 1. Увлажненное таким образом полотно затем через направляющий ролик 8 направляется вертикально вниз и достигает второго приспособления для нанесения раствора, представляющее собой конусообразную емкость 9. Конусообразная емкость 9 для нанесения раствора по обе стороны полотна 1 имеет противостоящие друг другу стенки 10, 11, в варианте выполненные плоскими и слегка скошенно установленные по отношению к полотну, т.е. по ходу его движения сходящиеся. На концах стенок 10, 11 за края полотна 1 соединены друг с другом, так что образуют вертикальную, конусообразную емкость 9, которая может до выбранного небольшого уровня заполняться рабочей жидкостью 12. На нижнем конце емкости 9 во всю ширину полотна 1 выполнены продольные открытые выемки 13, 14, в которых размещены надувные рукава 15, 16. Рукава 15, 16 в надувном состоянии прилегают с обеих сторон к полотну по всей его ширине с небольшим равномерно распределенным давлением и закрывают емкость снизу. За краями полотна 1 рукава 15, 16 прилегают непосредственно друг к другу и уплотняют зазор и в этих местах. Полотно 1 протягивается через щель 17 между рукавами 15, 16. При этом впитанный полотном в емкости 9 рабочий раствор 12, в рассматриваемом варианте представляющий собой красильный раствор прямых красителей, снимается до определяемого давлением в рукавах 15, 16 общего влагосодержания. Это общее влагосодержание лежит в диапазоне около 100-200% т.е. в клинообразную емкость нанесения растворов добавляется еще раз такое количество рабочего раствора по сравнению с нанесенным в плюсовке. Уровне заполнения емкости 9 поддерживается очень низким. При ширине полотна 1,80 м и соответствующей ширине емкости 9 в нем содержится от 4 до 8 л рабочего раствора 12. Этого количества хватило бы всего лишь на несколько метров полотна 1 и раствор был бы быстро израсходован. По этой причине рабочий раствор 12 постоянно пополняется через подающее устройство 18 и его уровень поддерживается постоянным или несколько ниже. Существенного изменения концентрации рабочего раствора 12 за счет вынесения полотном 1 рабочего средства произойти не может. За исключением незначительных концевых сходов длиной порядка от 3 до 5 м, полотно окрашивается по всей длине равномерно. Обработанное таким образом полотно 1 сразу же поступает в запарную камеру (зрельник) 19 и в заключение в состоящее из нескольких отделений промывочное устройство 20.

Способ поясняется следующими примерами его осуществления.

Крашение прямыми красителями.

П р и м е р 1.

а). Гладкая ткань из хлопчатобумажного волокна с массой единицы поверхности в 200 г/м2 в соответствии с существующими техническими условиями была обработана в плюсовке без добавления соли следующим красильным раствором и затем обрабатывалась паром в течение 2 мин в запарной камере: 3,0 мл/л смачивающего средства ("Цепафен WS"); 2,0 мл/л плюсовочного вспомогательного средства ("Примазол NF"); 1,0 г/л окисляющего реагента ("Лудигол"); 0,5 мл/л обезвоздушивающего средства ("Нилофоам AR"); 7,7 г/л прямого красителя "синий Солофенил BL" 200% 2,3 г/л прямого красителя "синий Цепалуз 2 RL" 165% Нанесение раствора составило 85% рабочая скорость 30 м/мин, ширина текстильного полотна 1,8 м. Получилось окрашенное в синий цвет текстильное полотно с посветлением концов длиной 100 м, которые должны были использоваться по-иному.

б). После этого такое же текстильное полотно было окрашено на устройстве в соответствии с изобретением в тот же синий цвет с добавкой соли.

Вначале в плюсовке осуществлялось нанесение следующего соляного раствора: 3,0 мл/л смачивающего средства ("Цепафен WS"); 3,0 мл/л плюсовочного вспомогательного средства ("Иргадапол Р"); 1,0 г/л окисляющего реагента ("Лудигол"); 0,5 мл/л обезвоздушивающего средства ("Нилофоам AR"); 30,0 г/л поваренной соли, который был отжат до влагосодержания 85% Затем текстильное полотно 1 было сразу же направлено в конусообразную красильную емкость 9 и там обрабатывалось красильным раствором, который имел следующий состав: 2,0 мл/л смачивающего средства ("Примазол NF"); 4,2 г/л прямого красителя "синий солофенил BL" 200% 1,2 г/л прямого красителя "синий цепалуз 2RL" 165%

Рукава 15, 16 надувались давлением Р 0,5 бар, благодаря чему получалось дополнительное нанесение раствора 100% так что общее влагосодержание текстильного полотна 1 после конусообразной емкости 9 составляло 185% Нагруженное таким образом текстильное полотно 1 в течение 2 мин обрабатывалось паром и затем промывалось холодным способом с переливом в шести отделениях промывного устройства. Получился такой же синий цвет, как и в случае (а), причем однако более светлая окраска составила только 5 м и, кроме того, удалось провести работу с использованием вместо 7,7 + 2,3 10 г/л красителя, как это имело место в случае (а), только 4,2 + 1,2 5,4 г/л красителя. Благодаря добавке соли впитывание красителя улучшилось таким образом, что значительно большая доля нанесенного красителя могла быть впитана волокнами или наоборот, для получения такой же глубины цветового тона можно было выполнить работу, используя при этом на 37% меньше красителя. Соответственно сокращены потери красителя и содержание внесенных в сточные воды вымытых в противном случае в виде потерь вредных веществ, в частности ионов тяжелых металлов. Таким образом, как в этой сфере, так и благодаря сокращению участков более светлой окраски достигается улучшение.

Крашение с применением сернистых красителей.

а). В соответствии с уровнем техники гладкая хлопчатобумажная ткань с массой единицы поверхности 250 гм2 шириной 1,8 м обрабатывалась со скоростью 45 м/мин на плюсовке следующим красильным раствором: 3,0 мл/л смачивающего средства ("Цепафен WS"); 2,0 г/л комплексообразующего вещества ("Плексофор НВr"); 14,6 г/л сернистого черного красителя (Черный Сульфол В): 9,0 г/л сернистого коричневого красителя; 1,8 г/л сернистого красного красителя (Красный Диресул ROT-BG); 20,0 г/л глюкозы (Меритоза); 35,0 мл/л NaOH 29% 3,0 мл/л бората натрия (Цепатекс ЕХ); 3,0 мл/л смачивающего средства (Сандозин АМР); 0,5 мл/л обезвоздушивающего средства (Нилофоам AR), и отжата до влагосодержания 85% После обработки паром и промывания получилась серая окраска с посветлением концов длиной 100 м.

б). Такое же текстильное полотно 1 было обработано в плюсовке следующим соляным раствором: 3,0 мл/л смачивающего средства (Цепафен WS); 30,0 г/л поваренной соли; 0,5 мл/л обезвоживающего средства (Нилофоам AR), и отжато до влагосодержания 85% Затем текстильное полотно 1 было введено в конусообразную емкость 9 для нанесения раствора и там обработано следующим красильным раствором: 2,0 г/л комплексообразующего раствора (Плексофор НВr); 11,1 г/л сернистого черного красителя (Черный Сульфол В); 6,8 г/л сернистого коричневого красителя; 1,4 г/л сернистого красного красителя (Красный Диресул ROT-BG); 20,0 г/л глюкозы (Меритоза); 35,0 мл/л NaOH 29% 3-0 мл/л бората натрия (Цепатекс ЕХ); 3,0 мл/л смачивающего средства (Сандозин АМР); 0,4 мл/л обезвоздушивающего средства (Нилофоам AR).

Нанесение раствора составило 100% так что вновь общее влагосодержание текстильного полотна 1 составило 185% с которым текстильное полотно 1 поступило в запарную камеру 19. Затем была осуществлена промывка в промывном устройстве 20 в шести отделениях следующим образом:

1. 50oC перелив

2. 70оС перелив

3. 95оС окисляют 15 мл/л текстильного вспомогательного вещества

4. 95оС окисляют 1 г/л соды

5. 50оС перелив

6. холодный перелив

Получилась серая окраска с более светлой окраской концов длиной около 5 м. Из израсходованного количества сернистого черного красителя 25,4 г/л, с одной стороны, и 19,3 г/л, с другой стороны, при том же результате окраски получается экономия красителя, равная 13%

Крашение активными красителями.

а). Согласно уровню техники гладкая ткань из хлопка при массе единицы поверхности 180 г/м2, шириной 1,60 м со скоростью 45 м/мин на плюсовке была обработана следующим красильным раствором, который состоял из 2 частей и наносился при помощи дозировочного насоса 1:4 (1 часть раствора красителя 4 части фиксирующего раствора) в шасси для краски на плюсовках: 3,0 мл/л смачивателя; 30,0 г/л активного красного; 20,0 г/л соды; 5,0 мл/л едкого натра 38, и отжималась до 85% влажности. После запаривания и промывки получалась ткань красного цвета с посветлением концов 100 м.

б). Такое же текстильное полотно 1 было обработано в плюсовке 10 следующим фиксирующим раствором: 3,0 мл/л смачивателя; 20,0 г/л соды; 5,0 мл/л едкого натра 38; 100,0 г/л поваренной соли, и отжато до 85% влажности. Затем полотно 1 вводилась в емкость 9 для нанесения покрытия и там пропитывалась следующим красильным раствором: 20,4 г/л активного красного. Общая влажность полотна 1 составила 185% и с этой влажностью полотно было введено в запарную камеру 19. После этого в промывочном устройстве 20 промывалось в шести отделениях при следующим температурах: 1. 40oC 2. 95oC 3. 95oC 4. 95oC 5. 95oC 6. 60oC

Получался красный цвет с посветлением около 5 м.

Из употребленного количества активного красного 30 г/л, с одной стороны, и 20 г/л с другой выявляется при равных результатах крашения экономия красителя в 20%

Сущность изобретения: способ непрерывного крашения целлюлозосодержащего текстильного материала состоит в пропитке водным раствором соли неорганической кислоты с последующим отжимом до 60-120%-ной влажности, пропиткой красящим раствором и повторным отжимом до 100-200%-ной влажности путем пропускания материала через устройство. Последнее содержит расположенные друг за другом по ходу движения полотна плюсовку и конусообразную емкость с малым жидкостным модулем. Над емкостью установлена пара прижимных элементов и патрубок для дозированной подачи обрабатывающего раствора в емкость. Емкость образована двумя вертикальными стенками, установленными над прижимными надувными рукавами, образующими щель для прохода полотна. 2 с. и 6 з. п. ф-лы, 1 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КОАКСИАЛЬНАЯ ЛИНИЯ ПЕРЕДАЧИ СВЧ | 1992 |

|

RU2036520C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-12-20—Публикация

1988-10-03—Подача