Изобретение относится к устройству для нанесения жидкого обрабатывающего средства на полотно.

Для улавливания и демпфирования колебаний давления и гидравлических ударов в направляющих жидкость трубопроводах известно размещение на них так называемого аккумулятора давления, соединенного с трубопроводом через ответвление. Это устройство функционирует только до тех пор, пока через трубопровод протекает одна и та же жидкость. Если же в процессе эксплуатации происходит смена жидкости, то находящееся в ответвлении и на одной стороне аккумулятора давления остаточное количество предыдущей жидкости может оказаться мешающим из-за ее постепенного смешивания со следующей жидкостью и ее загрязнения. Эта проблема становится ощутимой у подводящих трубопроводов к головкам для нанесения, направляющим жидкие покрывающие средства в виде красильного раствора. Соответствующие установки известны, например, из заявок ФРГ NN 2900712 A1 и 3315770 A1. Если, например, сначала было произведено окрашивание красным цветом, а затем осуществляется переход на желтый цвет, то находящееся в ответвлении и на одной стороне аккумулятора давления остаточное количество "мертвой" красной краски будет постепенно смешиваться с желтой краской и превратит ее в оранжевую.

В основе изобретения лежит задача создания устройства для воздействия на протекающее в подводящем трубопроводе к головке для нанесения количество жидкости, в котором при смене обрабатывающего средства следует рассчитывать на его минимально возможное остаточное количество.

Эта задача решается за счет изобретения, охарактеризованного в п. 1 формулы.

"Трубчатый элемент" сам по себе известен в качестве манжетного клапана из заявки ФРГ N 4031228 A1, но более близким по функции в качестве гасителя гидравлических ударов является известный из патента ФРГ N 1096694 B. Он выполняет при этом практически ту же функцию, что и уже упомянутый аккумулятор давления. "Аккумулятор давления" окружает при этом в определенной степени трубопровод и практически соосно продолжает его внутреннюю периферию без необходимости для этого ответвления или аналогичных пространственных зон, которые следует заполнять жидкостью, когда "аккумулятор давления" должен выполнять свою функцию.

Эта функция имеет два аспекта.

Если в месте подсоединения поддерживается давление, соответствующее давлению протекающей жидкости, рукавный участок остается, по существу, цилиндрическим и просто продолжает трубопровод практически с тем же диаметром. В этом состоянии трубчатый элемент, как известно, может служить демпфирующим звеном, поскольку при гидравлическом ударе эластично податливый рукавный участок немного отходит назад и поглощает гидравлический удар.

Другой аспект касается активного воздействия на течение обрабатывающего средства в подводящем трубопроводе, при котором место подсоединения сообщается с пространственной зоной сильно пониженного давления, т.е. с вакуумированным резервуаром. В кольцевой камере за счет этого возникает разрежение, так что рукавный участок в кольцевой камере раздувается, принимая в себя часть протекающего обрабатывающего средства. Это можно использовать для того, чтобы при отключении насоса, вызывающего течение обрабатывающего средства, отводить часть обрабатывающего средства из лежащей ниже по потоку зоны подводящего трубопровода, с тем, чтобы, например, предотвратить вытекание или смешивание с другими жидкостями. Если в устройстве для нанесения прерывают подачу обрабатывающего средства и одновременно с этим соединяют место подсоединения кольцевой камеры с разреженным пространством, то рукавный участок всасывается в кольцевую камеру, увеличивает за счет этого свой объем и отводит из щели находящееся в подающих каналах и в щели обрабатывающее средство, в результате чего его нанесение на полотно сразу же эффективно и полностью прерывается.

Конструктивное выполнение трубчатого элемента в его предпочтительной форме может быть реализовано в соответствии с п. 2 формулы. Радиальные фланцы ограничивают вместе с внутренней периферией трубчатого участка, в основном, прямоугольное сечение кольцевого пространства, которое открыто к оси трубопровода и закрыто рукавным участком. При создании разрежения рукавный участок деформируется радиально наружу в кольцевое пространство.

Соединение концов рукавного участка с радиальными фланцами целесообразно реализовать посредством зажимных колец (п. 3), которые могут быть выполнены указанным в п. 4 образом. Соответствующее конусное кольцо целесообразно стягивать с радиальными фланцами посредством осевых стяжных винтов (п. 5), причем зажатие концов рукавного участка может происходить посредством взаимодействующих между собой конусных поверхностей, расположенных согласно п. 6.

В устройстве для нанесения могут быть предусмотрены, по меньшей мере, один отсечной клапан и один промывочный клапан по п. п. 7 и 8. На чертеже изображены примеры выполнения изобретения.

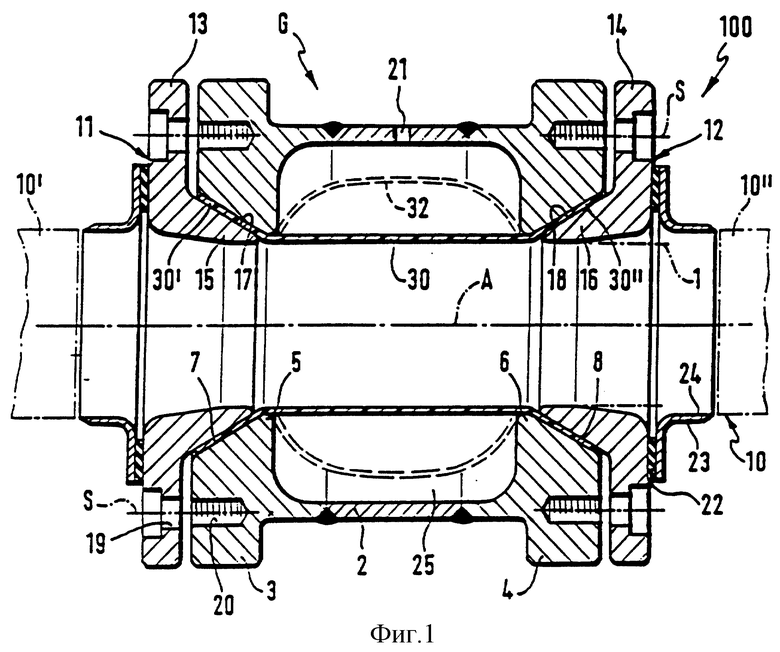

На фиг. 1 и 2 изображены проходящие через ось продольные сечения двух конструктивно различных форм выполнения используемого в изобретении трубчатого элемента.

Фиг. 3 и 4 изображают схемы двух важных случаев применения трубчатого элемента.

Фиг. 5 изображает схему снабженного трубчатым элементом красильного или узорообразующего устройства для быстрой смены цвета.

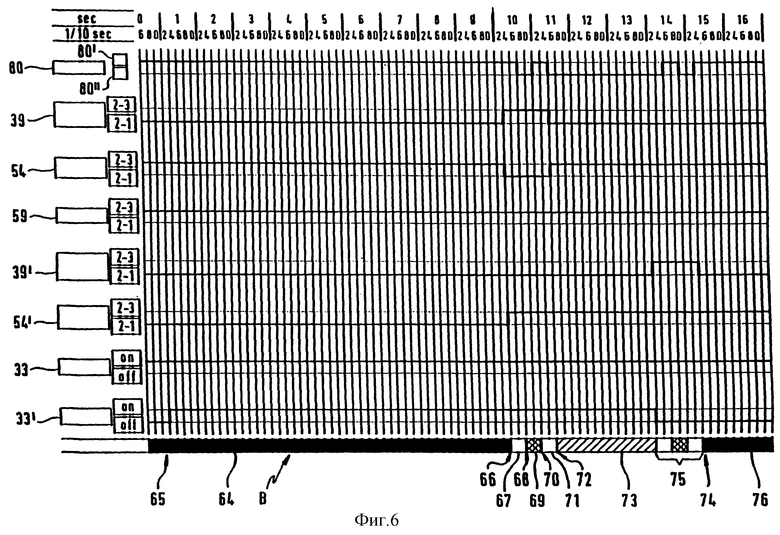

Фиг. 6 изображает схему рабочего процесса установки по фиг. 5 при так называемой отсечке.

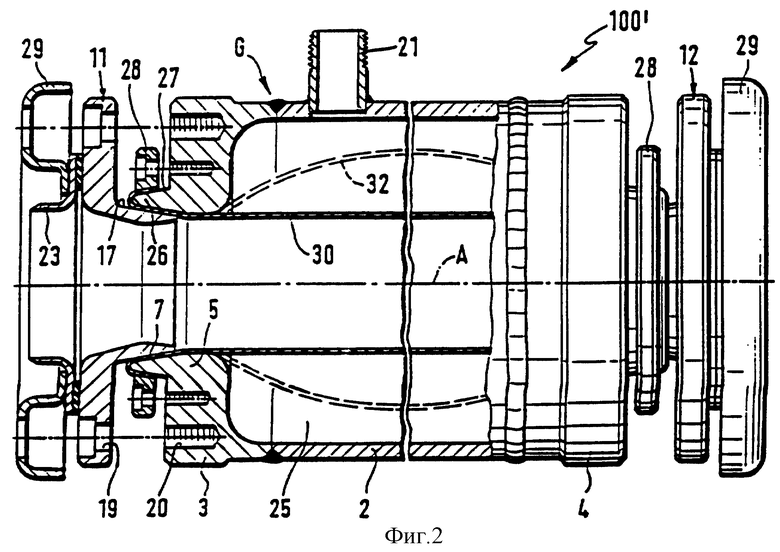

Обозначенный на фиг. 1 в целом поз. 100 трубчатый элемент вставляют в трубопровод, образующий подводящий трубопровод 10 к головке 48 для нанесения жидкого обрабатывающего средства (фиг. 5), концы 10',10'' которого имеют одинаковый диаметр и соосно противоположны друг другу, т.е. расположены по одной оси A на расстоянии, соответствующем длине трубчатого элемента 100 в направлении оси A. Внутренняя периферия трубопровода 10 продолжается между концами 10', 10'' за счет воображаемой цилиндрической поверхности 1, имеющей, по существу, тот же диаметр, что и трубопровод 10.

Цилиндрическая поверхность 1 окружена с радиальным зазором корпусом G, содержащим коаксиальный оси A трубчатый участок 2, к концам которого приварены радиальные фланцы 3, 4, которые образуют проходящие внутрь почти до воображаемой цилиндрической поверхности 1 периферийные выступы 5, 6. Внутренние периферийные поверхности 7, 8 радиальных фланцев 3, 4 выполнены коническими таким образом, что конусные поверхности сужаются аксиально внутрь. Угол конуса составляет в этом примере выполнения около 30o.

На обоих концах трубчатого элемента 100 предусмотрены конусные кольца 11, 12, коаксиальные оси A и имеющие в проходящем через ось A продольном сечении форму уголка с радиальной полкой 13, 14 и аксиально выступающей от нее к середине осевой полкой 15, 16, внутренняя периферия которой лежит, по существу, в зоне воображаемой цилиндрической поверхности 1. Наружная периферия осевых полок 15, 16 образует соответствующую конусную поверхность 17, 18, которая имеет тот же угол конуса, что и конусные поверхности 7, 8, и расположена радиально плотно внутри них.

На внешних торцах конусных колец 11, 12 через уплотнения 22 размещены присоединительные патрубки 23, внутренняя периферийная поверхность 24 которых лежит, по существу, на воображаемой цилиндрической поверхности 1 и которая служит для соединения с концами 10', 10'' подводящего трубопровода 10, например, сваркой или каким-либо иным известным образом.

Радиальная полка 13, 14 проходит перед торцом радиального фланца 3, 4. В этой зоне предусмотрены распределенные по периферии, осевые, обозначенные на фиг. 1 только своими средними линиями стяжные винты S, которые проходят через сквозные отверстия 19 в радиальных полках 13, 14 и входят в резьбовые отверстия 20 в радиальных фланцах 3, 4.

Между внутренними периферийными выступами 5, 6 проходит рукавный участок 30 из эластично податливого на своей поверхности материала, например эластомера или резины, концы 30', 30'' которого входят между парами 7, 17 и 8, 18 конусных поверхностей и при затягивании стяжных винтов зажимаются между ними. Рукавной участок 30 имеет в состоянии без приложения усилий цилиндрическую форму и проходит, по существу, в зоне цилиндрической поверхности 1.

Между радиальными фланцами 3, 4 образована, следовательно, кольцевая камера 25, которая радиально внутрь ограничена рукавным участком 30, радиально наружу внутренней периферией трубчатого участка 2, а аксиально - фланцами 3, 4 и имеет место 21 подсоединения, через которое внутреннее пространство кольцевой камеры 25 может сообщаться с зонами разного давления.

Если в кольцевой камере 25 поддерживается, по существу, то же давление, что и в подводящем трубопроводе 10, то рукавный участок 30 остается в изображенном на фиг. 1 сплошной линией состоянии и служит демпфирующим звеном для возникающих в подводящем трубопроводе 10 гидравлических ударов. Если же кольцевая камера 25 через место 21 подсоединения сообщается с разреженным пространством, т.е. вакуумированным резервуаром, рукавный участок 30 раздувается благодаря своей эластичности внутрь кольцевой камеры 25, как это показано на фиг. 1 штриховой линией. В результате этого внутри рукавного участка 30 возникает увеличенный объем, в который всасывается жидкость из подводящего трубопровода 10. Так, например, жидкость может отсасываться от места выхода описываемым ниже в связи с фиг. 4 образом.

Из фиг. 1 также видно, что внутри трубчатого элемента 100 благодаря его описанному выполнению отсутствуют существенные радиальные зазоры или другие мертвые пространства, в которых при смене жидкости могли бы оставаться ее заметные количества. Подводящий трубопровод 10, напротив, гладко продолжен трубчатым элементом 100. Опорожнение может осуществляться также полностью, как и у гладкой сплошной трубы.

Детали трубчатого элемента 100' на фиг. 2, функционально соответствующие деталям, показанным на фиг. 1, обозначены теми же ссылочными позициями.

Отличие от трубчатого элемента 100 состоит в том, что радиальный фланец 3, 4 имеет направленный наружу осевой уступ 26 с конической внешней периферийной поверхностыю 27, на которой сидит конусное кольцо 28, дополнительно зажимающее отогнутый вокруг осевого уступа 26 внешний край рукавного участка.

Еще одно отличие состоит в наличии аксиально внешнего удерживающего кольца 29, которое снаружи прилегает к присоединительной втулке 23.

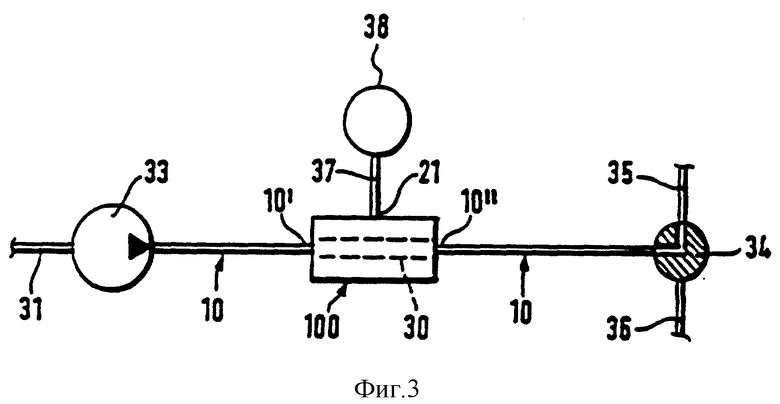

На фиг. 3 схематично изображен пример применения трубчатого элемента 100. Через трубопровод 31 насос 33 всасывает из запаса обрабатывающую жидкость и транспортирует ее в подводящий трубопровод 10, конец 10' которого соединен с трубчатым элементом 100 слева на фиг. 3. Справа трубчатый элемент 100 присоединен к концу 10'' подводящего трубопровода 10, идущего дальше к клапану 34, который выборочно соединяет подводящий трубопровод 10 с трубопроводом 35 или 36. К месту 21 подсоединения кольцевой камеры 25 через трубопровод 37 присоединена обозначенная кружком, заполненная сжатым воздухом зона 38, в которой господствует отрегулированное давление, соответствующее давлению в подводящем трубопроводе 10.

Если насос 33 по какой-либо причине создает гидравлический удар или если при переключении клапана 34 гидравлический удар возникает с другой стороны, то эластично податливый рукавный участок 30, который принимает показанную на фиг. 1 и 2 сплошной линией, а на фиг. 3 - штриховой линией цилиндрическую форму, может немного раздуться радиально наружу, причем давление остается, по существу, неизменным. Гидравлические удары, следовательно, упруго поглощаются и демпфируются.

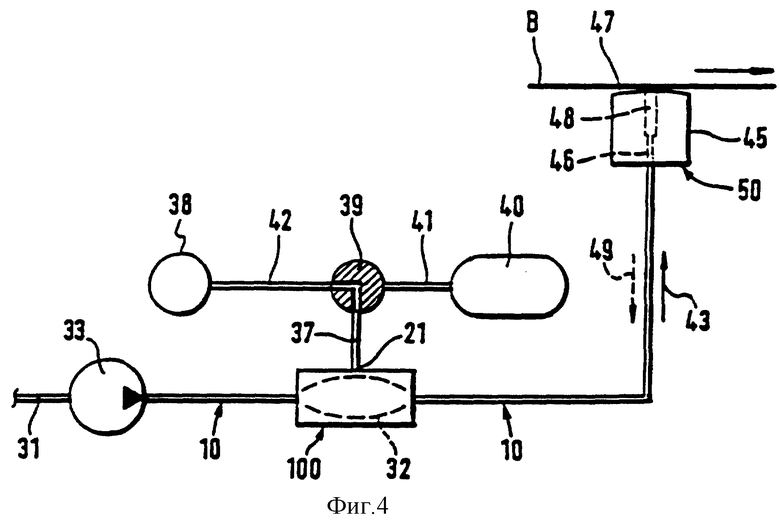

На фиг. 4 изображено красильное устройство, в котором насос 33 через трубопровод 31 всасывает из запаса (не показан) красильный раствор и транспортирует его в подводящий трубопровод 10, который с одной стороны присоединен к трубчатому элементу 100, а с другой выходит из него дальше. В месте 21 подсоединения через ответвление 37 установлен переключающий клапан 39, который может выборочно соединять ответвление 37 через трубопровод 42 с зоной 38 отрегулированного давления, или через трубопровод 41 - с разреженным пространством 40, непрерывно вакуумированным с помощью вакуумного насоса.

Трубопровод 10 транспортирует красильный раствор по стрелке к головке 50 для нанесения с корпусом 45, проходящим поперек по ширине полотна. В корпусе выполнен, по меньшей мере, один подающий канал 46, в котором заканчивается подводящий трубопровод 10 и который, в свою очередь, направлен в выходную щель 48, проходящую поперек по ширине полотна. Выходная щель 48 открыто заканчивается на поверхности 47 скольжения, по которой полотно В транспортируется в направлении стрелки.

В нормальном рабочем состоянии, в котором, следовательно, должно непрерывно окрашиваться полотно, красильный раствор транспортируется по стрелке 43 к головке 50 для нанесения, выдавливается из выходной щели 48 на полотно В и за счет этого наносится на него. Рукавный участок 30 имеет при этом показанную на фиг. 3 цилиндрическую форму.

При необходимости резкого прекращения крашения насос 33 отключают и одновременно клапан 39 переключают таким образом, чтобы ответвление 47 через трубопровод 41 сообщалось с разреженным пространством 40. За счет этого давление в кольцевой камере 25 резко падает до давления в разреженном пространстве 40, в результате чего эластично податливый рукавный участок 30 раздувается до обозначенного штриховой линией положения 32, так что внутренний объем возрастает. Жидкость, необходимую для заполнения рукавного участка 30 в положении 32, всасывают из подводящего трубопровода 10, который на левой стороне закрыт насосом 33, за счет чего всасывание происходит главным образом из правой на фиг. 4 части подводящего трубопровода. Находящийся в выходной щели 48 красильный раствор отсасывают при этом обратно по стрелке 49, так что выход красильного раствора из выходного устья выходной щели 48 внезапно прекращается. В зависимости от того, создает ли клапан 39 связь с зоной 38 отрегулированного давления или с разреженным пространством 40, трубчатый элемент 100 действует как демпфирующее звено или для опорожнения щели.

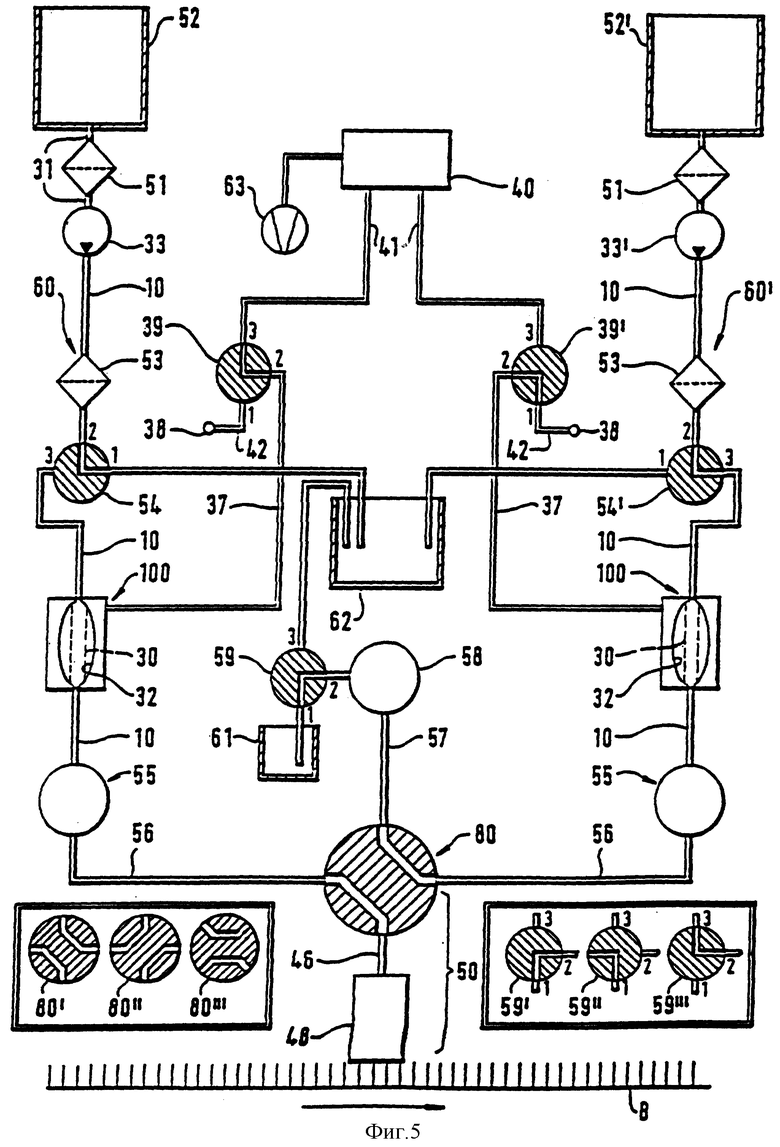

На фиг. 5 более подробно изображен другой пример выполнения трубчатого элемента, согласно изобретению. Речь идет об устройстве для нанесения узорообразующего средства на полотно, используемом преимущественно для крашения ковров. Особым отличительным признаком установки для крашения ковров является наличие двух краскоподающих трактов, причем с помощью краскопереключающего клапана возможно быстрое переключение с краски одного краскоподающего тракта на краску другого краскоподающего тракта. Предусмотрено множество установленных непосредственно рядом друг с другом по ширине полотна краскопереключающих клапанов, приводимых в действие сообща или по отдельности, так что на установке возможно также получение узора коврового полотна.

Подробности конструкции краскопереключающего клапана и взаимодействующих с ним элементов являются объектом заявки ФРГ N 19705258.4-26, на раскрытое содержание которой здесь следует сослаться.

Оба краскоподающих тракта, обозначенных на фиг. 5 как единое целое поз. 60 и 60', присоединены к краскопереключающим клапанам 80, которые, как уже сказано, установлены в большом числе рядом друг с другом. Каждый из этих краскопереключающих клапанов 80 имеет три изображенных на фиг. 5 слева внизу рабочих положения 80', 80'', 80'''. Каждый краскопереключающий клапан 80 подает отбираемый из краскоподающих трактов 60, 60' красильный раствор по трубопроводу 10 к выходной щели 48, заканчивающейся у ворса непрерывно направляемого мимо нее по стрелке полотна В коврового материала. От каждого краскопереключающего клапана 80 к выходной щели 48 ведет подающий канал 46, причем выходная щель 48 проходит по ширине полотна В и является общей для всех подающих каналов 46. Выходящие из отдельных подающих каналов 46 количества красильных растворов смешиваются на краях в выходной щели 48 лишь незначительно. Ширина каждого снабжаемого отдельным краскопереключающим клапаном 80 участка полотна В может составлять 20-60 мм, причем предпочтительными являются шаги, соответственно, 25 и 50 мм. При ширине коврового полотна В 5 м и шаге 25 мм рядом располагаются, следовательно, двести краскопереключающих клапанов 80.

Поскольку на обоих краскоподающих трактах 60, 60', с одной стороны, а также на них и схемах на фиг. 3,4,6 имеются функционально соответствующие друг другу детали, они обозначены теми же ссылочными позициями.

На краскоподающем тракте 60 насос 33 через трубопровод 31, в котором установлен фильтр 51, всасывает из емкости 52 красильный раствор первого вида, например красный, и транспортирует его в подводящий трубопровод 10, в котором установлены дополнительный фильтр 53 и так называемый отсечной клапан 54. Подводящий трубопровод 10 впадает затем в трубчатый элемент 100 уже описанного с помощью фиг. 1-4 вида. После прохождения через трубчатый элемент 100 красильный раствор попадает по подводящему трубопроводу 10 в распределитель 55, в котором он распределяется по ответвлениям 56, число которых соответствует числу краскопереключающих клапанов 80. Каждое отдельное ответвление 56 выходит в соответствующий ему краскопереключающий клапан 80.

Краскоподающий тракт 60' включает в себя, как это видно из фиг. 5, те же, обозначенные теми же ссылочными позициями элементы, однако для того, чтобы отличить их от краскоподающего тракта 60, они частично снабжены штрихом. В емкости 52' содержится другой красильный раствор, например синий.

В изображенном на фиг. 5 состоянии, в котором отдельный краскопереключающий клапан 80 занимает положение 80', а отсечной клапан 54 - положение 1-2 (места 1 и 2 подсоединений соединены), транспортируемый насосом 33 красный красильный раствор направляется в сборник 62, и из выходной щели 48 на полотно В не наносится никакой красильный раствор.

Во избежание натеков одновременно с нанесением на полотно В красного красильного раствора может функционировать и правый краскоподающий тракт 60', однако, как это видно из фиг. 5, в изображенном здесь состоянии транспортируемый синий красильный раствор подается по трубопроводу 57 к коллектору 58, к которому подключен так называемый промывочный клапан 59, выборочно направляющий красильный раствор либо в канал 61, либо в сборник 62, содержимое которого может быть позднее снова использовано. Промывочный клапан 59 также имеет три положения, показанные на фиг. 5 справа внизу. Положение 59' соответствует рабочему положению по фиг. 5, в котором синий красильный раствор отводится из емкости 52'' в канал 61. В положении 59'' связь с коллектором 58 отсутствует. В положении 59''' красильный раствор направляется из коллектора 58 в сборник 62.

При переключении краскопереключающего клапана 80 в положение 80'' синий красильный раствор наносится на полотно В, а красный красильный раствор попадает в коллектор 58.

В положении 80''' все места подсоединений заперты.

Предусмотрено разреженное пространство 40 в виде вакуумного резервуара, постоянно поддерживаемого на низком давлении вакуумным насосом 63. Разреженное пространство 40 через трубопроводы 41 присоединено к двум управляющим клапанам 39, 39', каждый из которых соответствует одному из краскоподающих трактов 60, 60' и которые выборочно соединяют трубопроводы 41 через трубопровод 42 с пространством 38 отрегулированного давления или через трубопровод 37 - с кольцевой камерой 25 трубчатого элемента 100.

Особым признаком установки по фиг. 5 является способность быстрой смены цвета, чему особенно способствует пространственная близость отдельных краскопереключающих клапанов 80 к выходной щели 48, которые для этой цели установлены в общей головке 50 для нанесения.

Для демонстрации быстрой смены цвета на фиг. 6 изображен процесс переключения различных клапанов при осуществлении так называемой "отсечки". "Отсечка" - это временное окрашивание короткой длины узора другим цветом во время окрашивания первым цветом. Т.е. полотно непрерывно перемещают и окрашивают первым цветом. Затем происходит переключение на другой цвет, а затем снова дальнейшее окрашивание первым цветом. Короткая длина узора служит для контроля пропуска при крашении другим цветом во время дальнейшего крашения первым цветом, с тем чтобы, при необходимости, можно было еще оказать влияние на заправку красильного раствора другого цвета, не допуская для этого простоев.

Предположим для этой цели, что все краскопереключающие клапаны 80 одновременно переключаются с одного красильного раствора на другой, т.е. с одного одноцветного крашения на следующее, без получения узора за счет разного приведения в действие соседних краскопереключающих клапанов 80.

На фиг. 6 вверху приведена временная шкала в секундах. Ниже показаны включенные положения отдельных элементов, обозначенных ссылочными позициями по фиг. 5.

Краскопереключающие клапаны 80 находятся сначала в положении 80', в котором на полотно В наносится красильный раствор из емкости 52, т.е. красный, что обозначено черной полосой 64 у буквы B. Отсечной клапан 54 находится при этом, в отличие от положения по фиг. 5, в положении 2-3, с тем, чтобы красный красильный раствор мог попасть к краскопереключающим клапанам 80.

При необходимости отсечки для перехода на синий цвет в точке 65 предварительно включают на несколько секунд насос 33' для синей краски краскоподающего тракта 60', который направляет ее транспортируемое количество в сборник 62, поскольку отсечной клапан 54', в отличие от положения по фиг. 5, находится сначала в положении 1-2.

В точке 66 отсечной клапан 54' переключается, так что синий красильный раствор направляется не в сборник 62, а в положении 80' краскопереключающего клапана 80 в канал 61. Одновременно отсечной клапан 54, у которого сначала были соединены места 2 и 3 подсоединения, так что красный красильный раствор мог попасть в выходную щель 48, переключается в положение 2-1, в котором красный красильный раствор отводится в сборник 62. Далее одновременно с этим в точке 66 управляющий клапан 39 переключается в положение 2- 3, в котором трубчатый элемент 100 сообщается с разреженным пространством 40, так что рукавный участок 30 раздувается до положения 32, а находящийся в выходной щели 48, подающих каналах 46, краскоцереключающих клапанах 80 и трубопроводах 56 красный красильный раствор немного отводится назад, так что практически мгновенно прекращается подача красного красильного раствора на полотно В. Начиная с точки 66, полотно В остается, следовательно, на короткое время белым, что обозначено поз. 67.

В точке 68 краскопереключающие клапаны 80 переключаются в положение 80'', так что в выходную щель 48 транспортируется синий красильный раствор, который в течение короткого отрезка времени смешивается с красным красильным раствором в краскопереключающих клапанах 80, подающих каналах 46 и выходной щели 48, в результате чего на полотне В образуется смешанная краска, обозначенная заштрихованной крест-накрест зоной 69. В точке 70 очищенные от красной краски краскопереключающие клапаны 80 переключаются обратно на красную краску, однако не содержат красного красильного раствора, поскольку отсечной клапан 54 по-прежнему находится в положении 2-1, так что красный красильный раствор отводится перед краскопереключающими клапанами 80 в сборник 62. Следовательно, на полотно В ничего не наносится, что обозначено белым полем 71.

В точке 72 одновременно переключаются краскопереключающие клапаны 80 в положение 80'' для синего красильного раствора, управляющий клапан 39' - в положение 2-1 для сборника 62, а отсечной клапан 54 - в положение 2-3. Красный красильный раствор попадает за счет этого в коллектор 58, тогда как на полотно В наносится чисто синий красильный раствор, что обозначено заштрихованным полем 73. Остатки красного красильного раствора в краскопереключающих клапанах 80, подающих каналах 46 и выходной щели 48 были вымыты на фазе 69. Длину участка 73 при необходимости выбирают, с тем чтобы можно было произвести необходимое определение цвета или колориметрию. Затем в зоне 75 соответствующие этапы происходят наоборот, так что в точке 74 снова продолжается окрашивание 76 в красный цвет.

Следует обратить внимание на то, что от точки 66 до точки 72 проходит всего 1,2 секунды. Это соответствует продолжительности перехода на другой цвет. Соответственно время для прохождения отрезка 75 составляет также 1,2 секунды. При скорости движения полотна В 15 м/мин время перехода 1,2 секунды означает отрезок всего лишь 30 см, на котором может происходить переход с одного цвета на другой без наличия смешанных оттенков в начале нового цвета. Изображенный на фиг. 6 пример касается отсечки, при которой после перехода на синий цвет 73 снова произошел возврат к красному цвету 76. Понятно, что для частой смены цвета достигнутое в точке 72 состояние подаваемых компонентов просто сохраняют, так что вся оставшаяся длина полотна, как и образец 2, окрашивается красным цветом.

Важным для достижения свободной от перехода смены цвета является наличие трубчатых элементов 100, с помощью которых можно предотвратить подтекание краски из выходной щели 48 и возможно резкое прекращение нанесения краски.

Изобретение относится к области текстильного производства и используется при окрашивании полотен. Устройство содержит краскоподводящие тракты, краскопереключающие каналы, соединенные с выходной щелью головки для нанесения краски на полотно, например ковровое. В краскоподводящие трубопроводы встроены трубчатые элементы с эластичной кольцевой камерой, которая является демпфером при гидравлических ударах или является аккумулятором красящей жидкости при смене красителя, что устраняет смешивание красителей и их загрязнение. Повышает качество окрасочных работ. 7 з.п. ф-лы, 6 ил.

| DE 3315770 A1, 31.10.1984 | |||

| УСТРОЙСТВО ДЛЯ КРАШЕНИЯ И ОТДЕЛКИ ТКАНИ | 1990 |

|

RU2045589C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕКУЧЕЙ СРЕДЫ В ДОЗИРОВАННЫХ КОЛИЧЕСТВАХ НА ЛИСТОВОЙ МАТЕРИАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030494C1 |

| Постоянное запоминающее устройство | 1982 |

|

SU1096694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ С СОДЕРЖАНИЕМ НАТИВНОЙ ЦЕЛЛЮЛОЗЫ НЕ БОЛЕЕ 50% И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2448118C1 |

Авторы

Даты

2001-08-10—Публикация

1998-05-13—Подача