Изобретение относится к промышленной теплоэнергетике и может быть использовано при создании и реконструкции парогазовых установок для производства электроэнергии и тепла, работающих на природном газе, преимущественно метане.

Из области теплоэнергетики широко известны комбинированные парогазовые установки, включающие газовый и паросиловой контуры и предназначенные для производства электрической и тепловой энергии (см. например, авт.св. СССР N 1573220, кл. F 01 K 13/00, опублик. 1990; авт.св. СССР N 1343043, кл. F 01 K 21/04, опублик. 1987; авт. св. СССР N 1537842, кл. F 01 K 13/00, опублик. 1990; авт.св. СССР N 295897, кл. F 01 K 13/00, опублик. 1971; кн. Гохштейна Д.П. Энтропийный метод расчета энергетических потерь. М.-Л. Госэнерогоиздат, 1963, с.112, рис. 32).

Однако эти установки обладают низкой экологичностью, большой массой и значительными габаритами.

По технической сущности и числу сходных существенных признаков наиболее близкой к изобретению является комбинированная парогазовая энергетическая установка (авт. св. СССР N 1377421, кл. F 01 K 23/06, опублик. 1988), включающая полузамкнутый газовый и замкнутый паровой контуры, соединенные между собой посредством парового котла. Полузамкнутый газовый контур состоит из последовательно соединенных смесителей для смешения продуктов сгорания с газообразным органическим топливом, например метаном, компрессора для сжатия образовавшейся смеси, термомеханического реактора для конверсии органического газообразного топлива в результате эндотермической реакции, газовой турбины для расширения образовавшихся газов с выработкой электрической энергии.

Отработавшие в газовой турбине газы поступают в топку парового котла, куда дополнительно подается окислитель, в качестве которого используют воздух. В котле размещены парогенерирующие поверхности нагрева теплоносителя, соединенные с паровой турбиной замкнутого паросилового контура. В дымоходе котла установлен теплообменник-регенератор для использования тепла дымовых газов для предварительного нагрева окислителя.

Известная установка характеризуется значительными габаритами, имеет большое число теплообменных устройств, в которых неизбежно возникают тепловые потери, связанные с наличием высоких градиентов температур между горячими и холодными потоками, обладает низкой экологичностью вследствие выбросов в атмосферу образовавшихся при сжигании топлива в топке котла токсичных окислов азота.

Целью изобретения является устранение вышеотмеченных недостатков усовершенствования схемы энергетической установки с одновременным видоизменением ее отдельных элементов и применения в качестве окислителя кислорода.

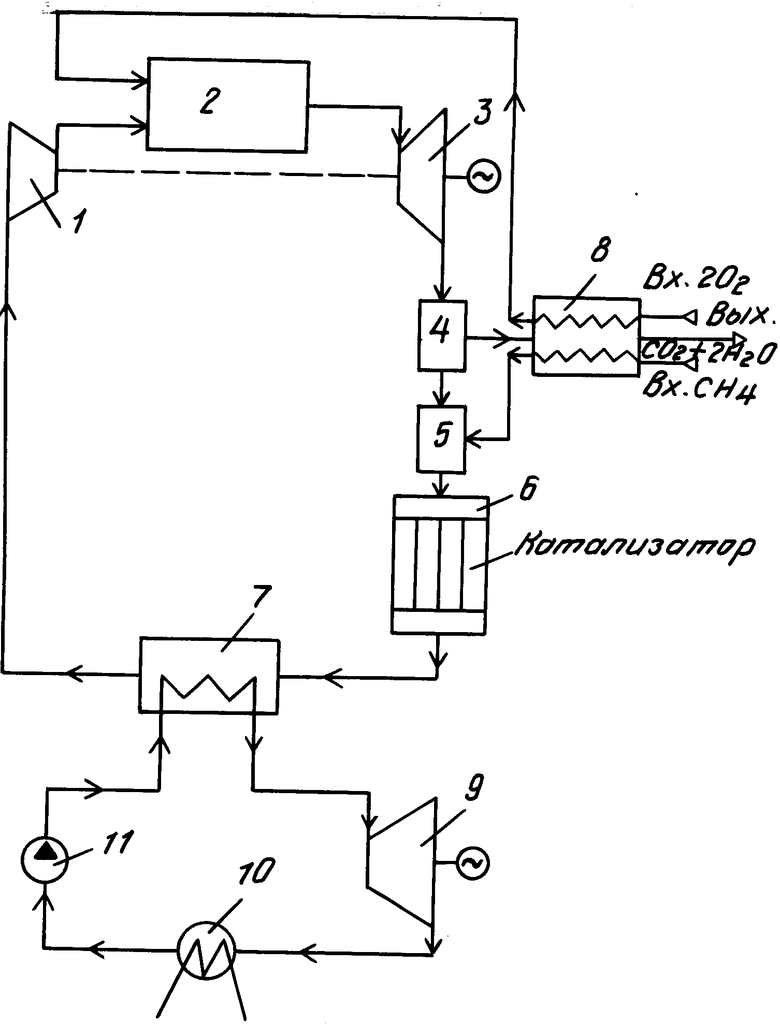

Схема установки представлена на чертеже.

Комбинированная парогазовая энергетическая установка содержит полузамкнутый парогазовый контур, включающий последовательно соединенные компрессор 1, камеру 2 сгорания с патрубком для подвода окислителя, турбину 3, разделитеь 4 потока парогазовой смеси, отработавшей в турбине 3, один из двух выходов которого соединен с входом смесителя 5, который снабжен топливоподводом. Выход смесителя 5 подключен к входу термомеханического реактора 6, представляющего собой емкость с каталитическим веществом, выход которой через теплообменник-утилизатор 7 подсоединен к входу компрессора 1. Парогазовый контур содержит также теплообменник-регенератор 8 с входом и выходом греющей среды и теплообменными поверхностями, соединенными с линией подвода окислителя в камеру 2 сгорания и с топливоподводом смесителя 5. Установка содержит также паросиловой замкнутый контур, подсоединенный к парогазовому контуру посредством теплообменника-утилизатора 7 и включающий последовательно размещенные паровую турбину 9 с электрогенератором, конденсатор 10 и насос 11.

Предварительно нагретый в теплообменнике-регенераторе 8 природный газ метан (СН4) вводится в смеситель 5, где он смешивается с большей частью потока парогазовой смеси, отработавшей в турбине 3,имеющей температуру 600-700оС и состоящей из двуокиси углерода и перегретого пара. Парогазовая смесь поступает в смеситель 5 из разделителя 4 потока, который в силу конструктивных особенностей выбора соответствующих диаметров выходных трубопроводов обеспечивает подачу в смеситель 5 около 90% общего объема поступающей в него парогазовой смеси.

Далее полученная в смесителе 5 смесь двуокиси углерода, паров воды и метана поступает в термомеханический реактор 6, где в присутствии катализатора никеля происходит эндотермическая реакция конверсии метана с образованием смеси окиси углерода и водорода, чья теплотворная способность выше, чем у исходного топлива:

H2O + CH4 ->> CO + 3H2,

CO2 + H2 ->> H2O + CO.

Вследствие большого избытка паров воды и углекислого газа реакция осуществляется в автоматическом режиме, когда все тепло, необходимое для ее проведения, поступает за счет охлаждения исходных веществ.

Полученная в результате конверсии метана парогазовая смесь обладает все еще достаточно высоким тепловым потенциалом, который используется для генерации пара в теплообменнике-утилизаторе 7 с последующим использованием пара в паровой турбине 10 замкнутого паросилового контура для выработки тепловой и электрической энергии. Далее охлажденная парогазовая смесь из теплообменника-утилизатора 7 посредством компрессора 1 нагнетается в камеру 2 сгорания, куда дополнительно в качестве окислителя подводится предварительно нагретый в теплообменнике-регенераторе 8 кислород. В камере 2 сгорания происходит сжигание горючих компонентов парогазовой смеси в атмосфере кислорода под давлением с образованием двухкомпонентной смеси двуокиси углерода и паров воды. Образовавшаяся смесь поступает в турбину 3, где расширяется с выработкой электроэнергии, охлаждаясь при этом до температуры порядка 600-700оС. Отработавшая в газовой турбине смесь двуокиси углерода и перегретого пара поступает в разделитель 4 потока, откуда часть смеси через теплообменник-регенератор 8 выводится из установки, а оставшаяся часть поступает в смеситель 5.

Таким образом, представленное техническое решение позволяет наиболее полно утилизировать теплоту рабочего тела парогазового контура с одновременным формированием рабочего тела из экологически более чистых компонентов, а кроме того, снизить массогабаритные характеристики установки путем устранения из ее схемы громоздкого котельного агрегата.

Использование: в промышленной теплоэнергетике, преимущественно в комбинированных парогазовых установках, работающих на метане. Сущность изобретения: комбинированная парогазовая энергетическая установка, включает в себя полузамкнутый контур с последовательно размещенными в нем компрессором 1, камерой 2 сгорания, турбиной 3, разделителем 4 потока, смесителем 5, термохимическим реактором 6 и теплообменником-утилизатором 7. Контур содержит также теплообменник-регенератор 8, имеющий теплообменные поверхности для подогрева кислорода, поступающего в камеру 2 сгорания, и метана, поступающего в смеситель 5. По греющей среде теплообменник-регенератор 8 подключен к одному из выходов разделителя 4 потока. Установка содержит также замкнутый паросиловый контур, подсоединенный к полузамкнутому контуру посредством теплообменника-утилизатора 7 и включающий последовательно соединенные паровую турбину 9, конденсатор 10 и водяной насос 11. 1 з. п. ф-лы, 1 ил.

| Способ работы теплосиловой установки | 1985 |

|

SU1377421A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1995-12-20—Публикация

1993-06-24—Подача