Изобретение относится к мембранной технике и технологии, а точнее к конструкциям мембранных модулей с полупроницаемыми мембранами, и может быть использовано в установках разделения жидких смесей методом обратного осмоса и ультрафильтрации, использующихся для деминерализации солоноватых вод, очистки сточных вод, в системах водоподготовки для концентрирования органических, коллоидных и ферментных растворов, извлечения ценных компонентов в химической, пищевой, микробиологической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности.

Известны мембранные элементы трубчатого типа, у которых мембрана нанесена на внутреннюю поверхность пористых трубок, объединенных по торцам пластмассовыми приливами в блок. Одним из существенных достоинств такого типа элементов являются их хорошие гидродинамические характеристики: сопротивление потоку незначительно, а его линейная скорость может превышать 5 м/с (Ультрафильтры трубчатые типа БТУ 0,5/2 марки ПСА. ТУ 6-55-9-88, НПО "Полимерсинтез", Владимир, 1988).

Однако такие устройства характеризуются недостаточной плотностью упаковки, обусловленной необходимостью выполнения пористого каркаса в виде трубок с большим внутренним диаметром из-за сложности нанесения мембраны на внутреннюю ее поверхность. Диаметр трубок обычно составляет от 8 до 25 мм, что при рабочих скоростях потока обрабатываемой жидкости требует больших энергозатрат для турбулизации потока на всей длине трубки.

Известны также мембранные модули (аппараты), содержащие трубчатые мембранные элементы с нанесенными на внешнюю поверхность мембраной. Каждая группа элементов выполнена съемной и установлена в трубу секции. Пучек элементов заделан в решетке стакана с помощью эпоксидной смолы и герметично укреплен в секции. Концы элементов, заделанные в стакане, имеют открытые каналы, из которых очищенная вода вытекает в сборник. В качестве турбулизатора в устройстве применена нить из полимерного материала, вплетенная в элементы таким образом, что она не только турбулизует поток, но и связывает элементы, обеспечивая при этом между ними расстояние, необходимое для движения раствора.

Такие устройства характеризуются сложностью конструкции и низкой производительностью из-за неравномерности скорости на поверхности мембран, расположенных в глубине пакета, что вызывает за застойных участках концентрированную поляризацию, ведущую к снижению проницаемости мембранных элементов. Кроме того, уплотнение мембранных элементов в решетке стакана с помощью эпоксидной смолы делает модуль непригодным для ремонта при разрушении одного или нескольких мембранных элементов.

По совокупности общих признаков в качестве прототипа выбрано устройство, описанное в книге А.А.Ясминова и др. "Обработка воды обратным осмосом и ультрафильтрацией".

Задачей изобретения является увеличение производительности модуля и обеспечение возможности замены мембранных элементов.

Поставленная задача достигается тем, что в мембранном модуле, содержащем пакет трубчатых мембранных элементов в виде пористых трубок с нанесенной на внешнюю поверхность мембраной, закрепленных в трубных решетках и заключенных в цилиндрический корпус с патрубками подвода очищаемой жидкости и отвода концентрата и пермеата. На внутренней поверхности корпуса выполнены сферические выступы, первый из которых расположен напротив патрубка подвода очищаемой жидкости, выступы выполнены в виде закрепленных при поморщи винтов на внутренней поверхности корпуса сферических сегментов, пористые трубки выполнены со сплющенными участками, развернутыми относительно друг друга и пористые трубки закреплены в трубной решетке накидными гайками с конической резьбой, либо резьбовыми коническими втулками.

Выполнение на внутренней поверхности корпуса из пластичного материала сферических выступов, первый из которых расположен напротив патрубка подвода очищаемой жидкости обеспечивает образование потока, направленного поперек пучка мембранных элементов, что препятствует образованию застойных зон и концентрационной поляризации на поверхности мембран, повышая тем самым их пpоницаемость, а следовательно, производительность мембранного модуля.

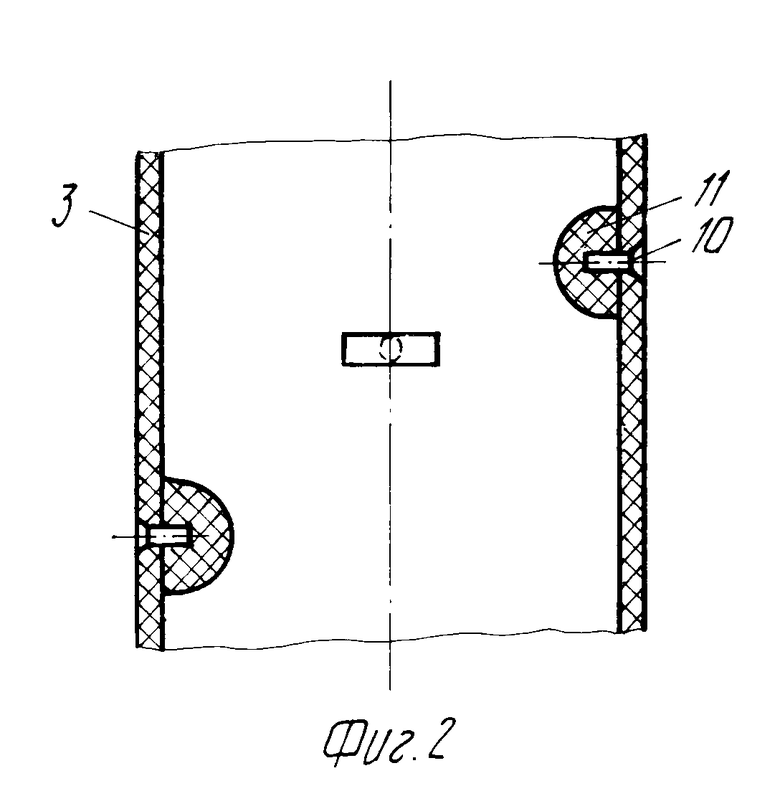

Выполнение выступов в виде закрепленных при помощи винтов на внутренней поверхности корпуса сферических сегментов производится при использовании в качестве материала корпуса различных непластичных материалов, например реактопластов, некоторых видов сплавов, композиционных материалов. Это, как указано выше, обеспечивает повышение производительности мембранного модуля.

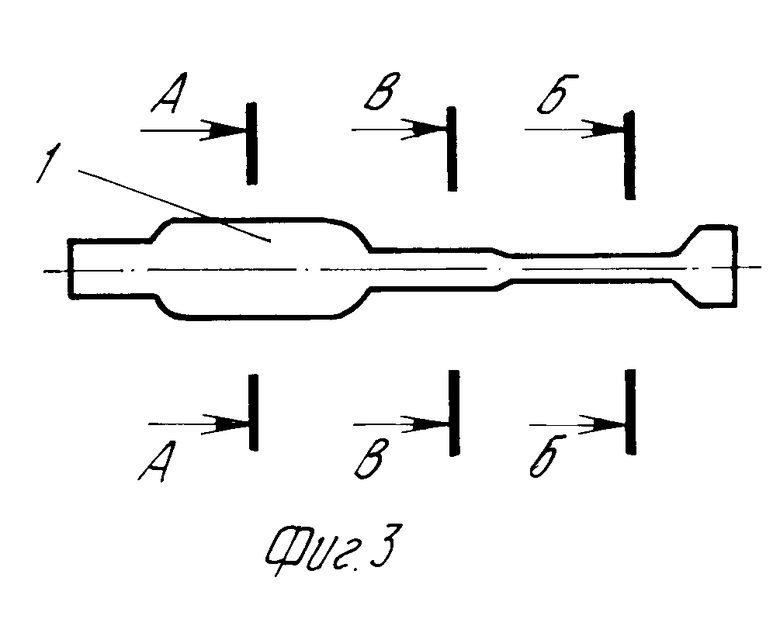

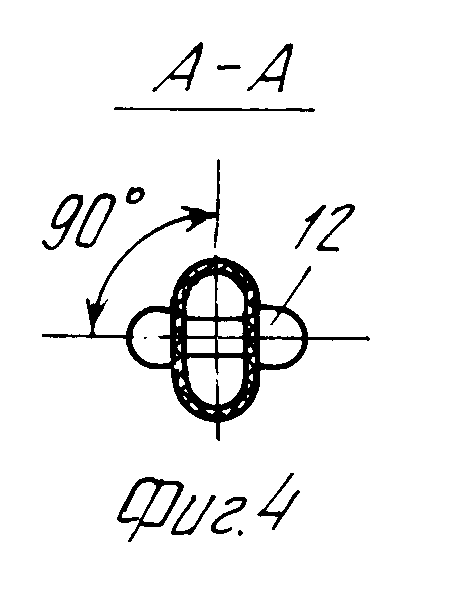

Выполнение пористых трубок со сплющенными участками, развернутыми относительно друг друга, обеспечивает уменьшение гидравлического сопротивления потоку жидкости, направленному поперек пучка мембранных элементов, при этом увеличивается скорость циркуляции потока и его многократное отражение от плоских участков внутри пучка, что исключает образование застойных зон и отложений на поверхности мембранных элементов, увеличивая проницаемость мембран, а следовательно, и производительность модуля в целом.

Закрепление пористых трубок в трубной решетке накидными гайками с конической резьбой обеспечивает их установку в трубной решетке с возможностью демонтажа неисправных элементов при ремонте. За счет сминания пор при наворачивании конической резьбы не происходит уменьшение условного прохода пористой трубки в месте закрепления ее. Такая конструкция узла уплотнения применима при диаметре пористых трубок менее 5 мм.

Закрепление пористых трубок в трубной решетке резьбовыми коническими втулками также обеспечивает их установку в трубной решетке с возможностью демонтажа неисправных трубчатых элементов при ремонте. За счет сминания пор при ввертывании конической резьбы происходит уплотнение пористой трубки в трубной решетке. Применение резьбовых втулок с конической резьбой целесообразно в диапазоне диаметров пористых трубок более 5 мм.

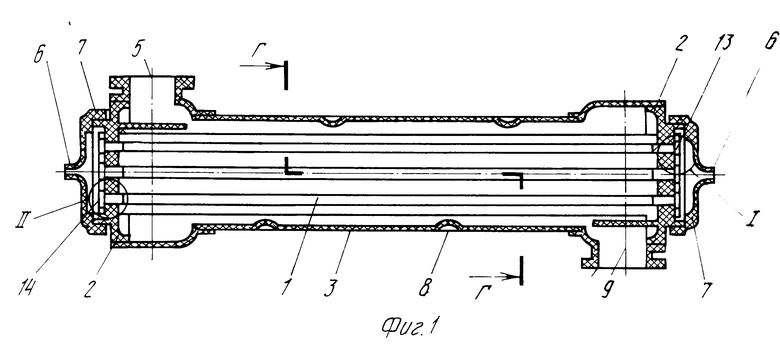

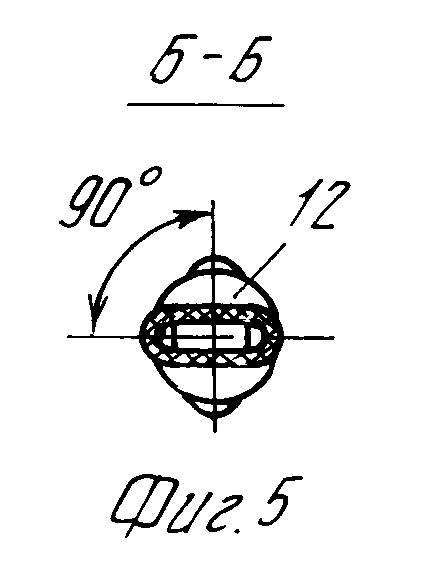

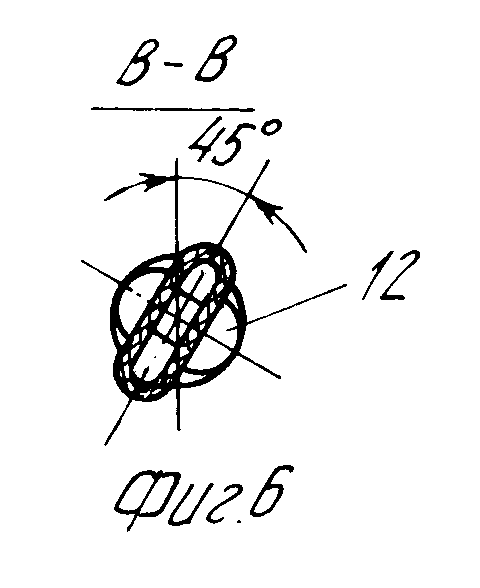

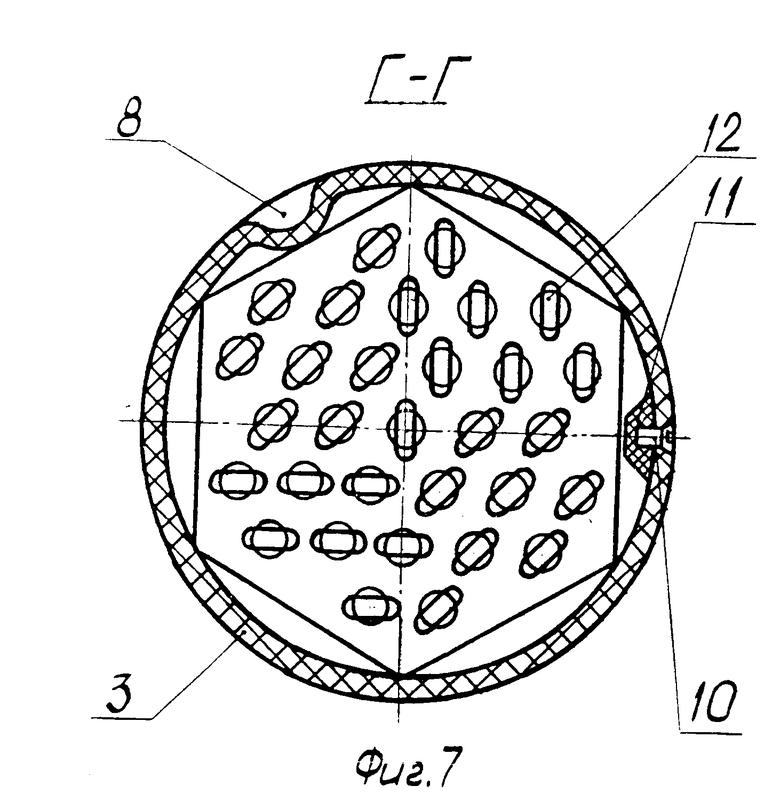

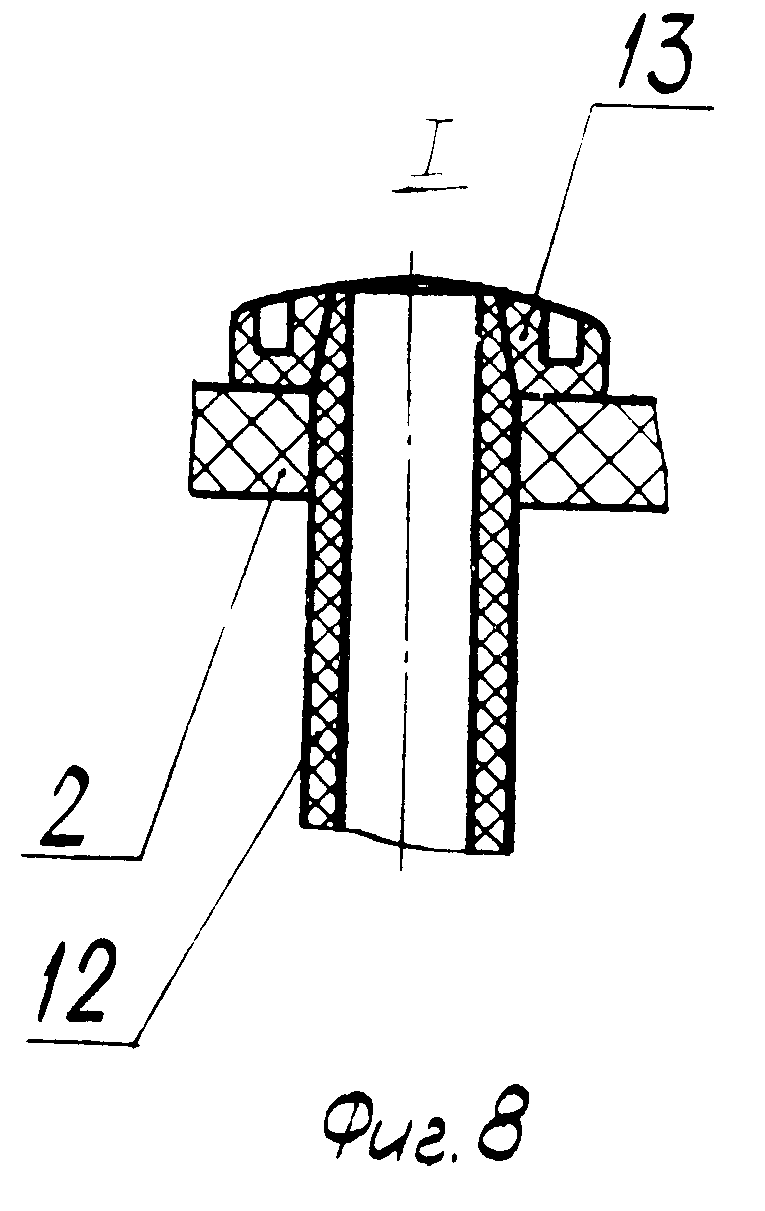

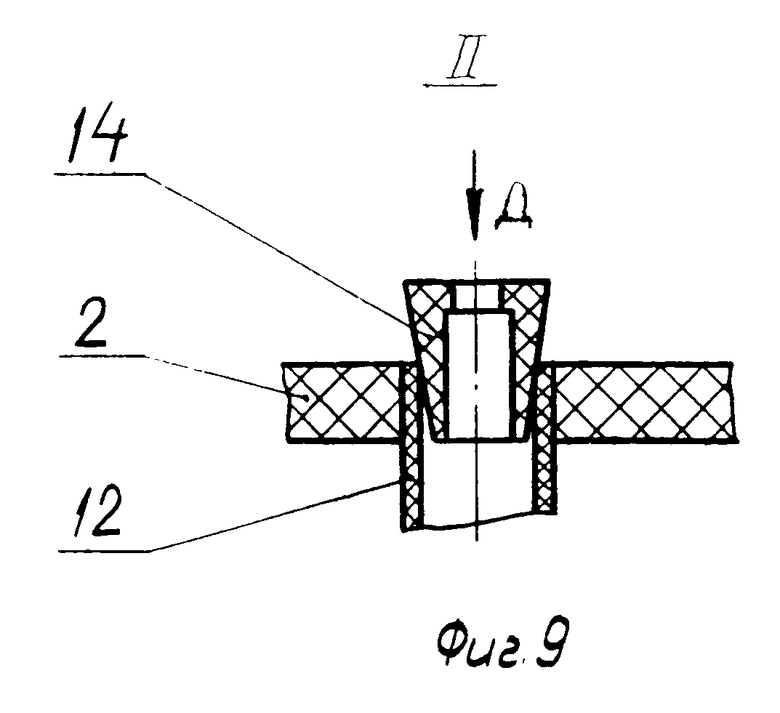

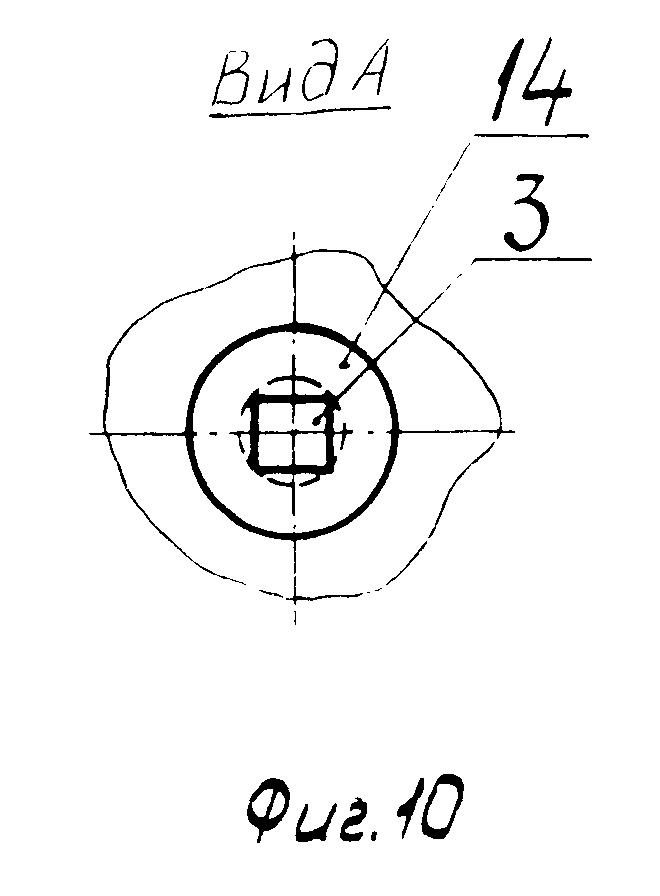

На фиг. 1 показан мембранный модуль, разрез; на фиг.2 фрагмент сечения корпуса; на фиг.3 показан общий вид мембранного элемента; на фиг.4 сечение А-А на фиг.3; на фиг.5 сечение Б-Б на фиг.3; на фиг.6 сечение В-В на фиг.3; на фиг. 7 сечение Г-Г на фиг.1 (в каждом секторе показан разворот плоскости сжатия по длине пучка); на фиг.8 узел I крепления мембранных элементов накидной гайкой; на фиг.9 узел II крепления мембранных элементов конической резьбовой втулкой; на фиг.10 вид Д на фиг.9.

Мембранный модуль для разделения растворов содержит пакет трубчатых мембранных элементов 1 в виде пористых трубок с нанесенной на внешнюю поверхность мембраной, закрепленных в трубных решетках 2 и заключенных в корпус 3 с патрубками 4 подвода очищаемой жидкости, отвода 5 концентрата и патрубки 6 отвода пермеата, выполненные на крышках 7, установленных в корпусе 3 на трубных решетках 2. На стенках корпуса 3 выполнены сферические выступы 8. Отражатель 9 выполнен на трубной решетке 2. Возможен и другой вариант изготовления корпуса 3, при котором выступы выполнены в виде закрепленных на его внутренней поверхности винтами 10 сегментов 11. Несущий каркас мембранных элементов 1 выполнен в виде пористых трубок 12 с участками сжатыми с боков (фиг.1 6) и развернутыми друг относительно друга под углом 45о. Мембранные элементы 1 закреплены в трубной решетке 2 накидными гайками 13 с конической резьбой, навернутыми на трубку 12, или резьбовыми коническими втулками 14.

Мембранный модуль работает следующим образом.

Исходная жидкость подается в мембранный модуль через патрубок 4 в полость корпуса 3 под рабочим давлением от 0,2 до 0,5 МПа для ультрафильтрации и от 2,5 до 10 МПа при обратноосмотическом разделении, обтекает отражатели 9 и, отражаясь от сферического выступа 8 или сегмента 11, проходит сквозь пакет мембранных элементов 1 в зазоре между сжатыми с боков участками трубок 12 и сбрасывается под избыточным давлением через патрубок 5. При движении потока над мембранными элементами 1 очищенная жидкость проходит через мембрану и поступает во внутренние каналы мембранных элементов 1, откуда через отверстия в накидных гайках 13 или резьбовых втулок 14 проходит в полости между крышками 7 и трубными решетками 2. Продукты мембранного разделения удаляются из модуля через патрубки 5 и 6. В зависимости от гидродинамических свойств очищаемой жидкости могут устанавливаться сегменты различной высоты и толщины с помощью винтов 10.

Для замены вышедшего из строя мембранного элемента необходимо снять крышки 7, отвернуть накидные гайки 13 или вывернуть резьбовые втулки 14, крепящие неисправный элемент 1, после чего удалить, установив на его место исправный.

Предлагаемый модуль обеспечивает возможность многократной замены мембранных элементов, повышает ремонтопригодность и производительность мембран- ного модуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ | 1993 |

|

RU2056913C1 |

| МЕМБРАННЫЙ АППАРАТ | 1993 |

|

RU2064821C1 |

| МЕМБРАННЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2031697C1 |

| РОТАМЕТР | 1993 |

|

RU2032149C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046003C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2039709C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЛОИДНОГО ИНДЕКСА | 1992 |

|

RU2045035C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2200620C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046004C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2031852C1 |

Изобретение может быть использовано в установках разделения жидких смесей методом обратного осмоса и ультрафильтрации, применяющихся для деминерализации солоноватых вод, очистки сточных вод, в системах водоподготовки для концентрирования органических, коллоидных и ферментных растворов. Мембранный модуль содержит пакет трубчатых мембранных элементов в виде пористых трубок с нанесенной на внешнюю поверхность мембраной, закрепленных в трубных решетках и заключенных в корпус, снабженный патрубками подвода очищаемой жидкости, отвода концентрата и патрубками отвода пермеата, выполненными на крышках. На стенках корпуса выполнены сферические выступы, первый из которых расположен на стороне, противоположной патрубку подвода очищаемой жидкости. Выступы могут быть выполнены в виде закрепленных на внутренней поверхности корпуса сегментов. Пористые трубки имеют сплющенные участки, развернутые друг относительно друга. Мембранные элементы закреплены в трубной решетке накидными гайками с конической резьбой или резьбовыми коническими втулками. 4 з. п. ф-лы, 10 ил.

| Ясминов А.А., Орлов А.К., Карелин Ф.Н | |||

| и Рапопорт Я.Д | |||

| Обработка воды обратным осмосом | |||

| М.: Стройиздат, 1978, с.54-55, рис.11.17. |

Авторы

Даты

1995-12-27—Публикация

1993-12-21—Подача