Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных колодцах, работающих на смешанном газе, при нагреве слитков перед прокаткой на металлургических заводах.

Известен способ нагрева металла в нагревательных колодцах [1] включающий непрерывное измерение температуры рабочего пространства колодца, определение расчетной температуры нагрева металла посредством вычислительного устройства, регулирование температура рабочего пространства путем изменения расхода топлива и соотношения топливо воздух путем изменения расхода воздуха. При этом определяют перепад между температурой рабочего пространства и расчетной температурой нагрева металла, а также среднеинтегральную температуру сечения металла и принимают ее в качестве параметра для регулирования температуры рабочего пространства колодца и соотношения топливо воздух.

Недостатками способа являются низкое качество нагрева металла, оплавление слитков и недогрев металла из-за недостаточно надежного определения среднеинтегральной температуры металла в период нагрева.

Известен способ нагрева металла, реализуемый при регулировании работы печи для нагрева стальных слитков [2] Способ включает подачу в нагревательный колодец топлива с воздухом, измерение температуры поверхности слитков и тепловых показателей печи. На основании теплового баланса рассчитывают температуру поверхности и центра слитка, сравнивают расчетную температуру сердцевины слитка и измеренную температуру поверхности с требуемой температурой центра и поверхности и в зависимости от результатов сравнения регулируют подачу в печь топлива.

Контроль фактической температуры поверхности слитка металла в процессе нагрева затруднен, показания датчика существенно зависят от относительного расположения поверхности визирования, наличия на ней окалины, ее химсостава, лучепоглощающей способности газов между датчиком и поверхностью слитка. Наряду с погрешностями расчетов температуры сердцевины слитка это обуславливает низкое конечное качество нагрева металла и неэкономичность работы колодца.

Известен также способ нагрева металла при регулировании горения топлива в нагревательном колодце [3] Расчет подачи топлива базируется на постоянном показателе работы печи α, который предварительно определяют для данной печи по переменным величинам: R стандартная температура окончания нагрева в печи; М температура в печи по окончании загрузки стальных слитков и TP стандартное время нагрева. Переменные R, M и ТР соответствуют таким факторам, как температура и вес слитков, их количество для данного режима работы. Постоянный показатель определяют по уравнению:

α  и закладывают в память вычислительной машины. Одновременно в машину вводят показатели непрерывно определяемой температуры печи и по отклонениям от α регулируют топливо и воздух.

и закладывают в память вычислительной машины. Одновременно в машину вводят показатели непрерывно определяемой температуры печи и по отклонениям от α регулируют топливо и воздух.

Недостатком способа является снижение производительности колодцев, поскольку значительная часть периода подъема температуры проходит с пониженной тепловой мощностью.

Известен способ нагрева слитков в нагревательном колодце [4] включающий предварительный разогрев колодца, посад слитков и выдержку до достижения им температуры разогрева колодца, затем ступенчатый нагрев слитков до температуры томления и томление при уменьшающемся расходе топлива. Ступенчатый нагрев до температуры томления осуществляют циклически, длительность каждой ступени нагрева в каждом цикле устанавливают в пределах 1/3-1/2 времени выдержки слитков. На первой ступени первого цикла подают топливо в количестве 0,85-1,0 от минимального расхода топлива при режиме томления, далее каждый последующий за первым ступенчатый цикл начинают с расхода топлива, равного расходу топлива в предыдущем цикле на второй ступени, а в каждом цикле при переходе со ступени на ступень нагрева расход топлива увеличивают в 1,6-2 раза.

Способ специфичен по области применения, его реализация дает существенное повышение выхода годного и экономию топлива при нагреве слитков конструкционных и высоколегированных сталей. При нагреве других марок сталей ощутимых результатов в повышении качества проката не наблюдается и в этих условиях удлинение периода подъема температуры неоправданно, так как ведет к снижению производительности колодцев и перерасходу топлива.

Наиболее близким к предлагаемому является способ нагрева слитков в нагревательном колодце, реализуемый при регулировании скорости нагрева садки [5] (прототип), включающий подъем температуры в колодце при постоянном расходе и теплоте сгорания смешанного газа и выдержку при температуре томления с уменьшением теплоты сгорания топлива. При этом в период подъема температуры колодец отапливается смесью коксового и доменного газов с теплотой сгорания 2500 х 4,18 кДж/м3. По достижении температуры печи 1320оС без уменьшения количества топлива увеличивают в смеси содержание доменного газа, имеющего низкую теплоту сгорания (800 х x4,18 кДж/м3). В дальнейшем теплоту сгорания топлива по периоду выдержки изменяют в пределах (1500-2300) х 4,18 кДж/м3 при прежнем объеме газа.

Недостатками прототипа являются низкое качество нагрева и повышенный удельный расход топлива.

Это объясняется следующим. Основным горючим компонентом доменного газа является СО, а коксового Н2. Увеличение доли доменного газа в составе смеси в период выдержки и, соответственно, сокращение подачи коксового приводит к снижению содержания Н2 и увеличению количества СО в топливе. Скорость распространения пламени воздушных смесей СО в 5-6 раз ниже, чем у Н2.

Поэтому при том же количестве движения, вносимом в колодец газовой смесью в период выдержки, в этих условиях происходит удлинение факела, поскольку существует обратно пропорциональная зависимость длины факела от скорости распространения пламени. С другой стороны, при подъеме температуры с полной тепловой мощностью к концу выдержки наиболее прогретой оказывается часть садки, удаленная от горелки, и наименее прогретой с противоположной стороны. Это связано с неравномерностью распределения температуры по длине факела и расположением зоны максимального тепловыделения вблизи глухой стенки (противоположной горелочной) в колодцах с верхней горелкой и у головной части слитков в колодцах с центральной горелкой. При реализации прототипа из-за смещения ядра факела от горелки в период выдержки неравномерность нагрева садки лишь усугубляется. Увеличивается вероятность нагрева части садки, удаленной от горелки, пережога и оплавления слитков. В то же время из-за удаления ядра факела и снижения его температуры резко падает интенсивность нагрева металла, расположенного вблизи горелки. В этих условиях для предотвращения выдачи в прокат недогретых слитков требуется увеличение времени выдержки, что ведет к снижению производительности колодцев и перерасходу топлива.

Целью изобретения является повышение качества нагрева и снижение удельных расходов топлива.

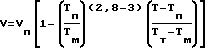

Цель достигается тем, что в известном техническом решении, включающем подъем температуры в колодце при постоянном расходе и теплоте сгорания топлива и выдержку при температуре томления, с уменьшением теплоты сгорания топлива теплоту сгорания снижают путем уменьшения подачи высококалорийного (например, природного) газа на смешивание, причем при подъеме температуры в колодце Т от величины технологической температуры нагрева металла Тм до температуры томления Тт расход природного газа устанавливают из зависимости:

V=V 1-

1- , где Тп температуры слитков на посадке, оС;

, где Тп температуры слитков на посадке, оС;

Vп расход высококалорийного газа в начале подъема температуры, м3/с.

Улучшение качества нагрева обусловлено повышением равномерности прогрева участков садки, расположенных на различном удалении от горелки. Это связано со смещением зоны максимального тепловыделения факела в направлении горелки с одновременным уменьшением калориметрической температуры горения топлива в этой зоне по мере нагрева садки. Скорость распространения пламени в воздушных смесях метана, который является основным компонентом, например природного газа, несколько ниже, чем у СО, и более чем в 5-6 раз ниже, чем у Н2. Поэтому уменьшение его доли в смешанном топливе обеспечивает наряду со снижением температуры продуктов горения сокращение факела и удаление его наиболее высокотемпературной зоны на завершающей стадии периода подъема температуры и в период томления от наиболее прогретых частей садки. Интенсификация теплоотдачи на менее прогретые части садки увеличивает скорость их нагрева, а доводка температуры поверхности наиболее нагретых слитков до технологической при меньшем температурном напоре создает условия для практически одинакового прогрева всей садки к концу выдержки, исключает оплавление и пережог металла.

Сокращение удельных расходов топлива обусловлено также повышением равномерности нагрева садки. К началу выдержки в садке в направлении оси горелки наблюдается существенно меньший, чем в прототипе перепад температур, который сводится к минимуму к концу томления. Поэтому несмотря на некоторое увеличение длительности периода подъема температуры ввиду применения щадящего нагрева на последней его стадии, общее время нагрева садки сокращается благодаря уменьшению времени выдержки. Соответственно повышается производительность колодца и сокращается удельный расход топлива на нагрев.

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в металлургической теплотехнике.

Способ осуществляют следующим образом.

При посадке слитков в колодец определяют по графикам движения от разливки до отделения нагревательных колодцев или по прямым замерам с помощью пирометра температуру их на посаде Тп. По технологической карте для данной марки стали назначают заданную температуру в колодце при выдержке Тт и требуемую температуру металла в конце нагрева Тм. Осуществляют подъем температуры в колодце при постоянном количестве и теплоте сгорания смешанного топлива (обычно при максимальном расходе и обогащении смеси, например, природным газом). После достижения температурой в колодце технологической температуры нагрева металла начинают уменьшать теплоту сгорания топлива, понижая расход природного газа пропорционально повышению температуры в колодце Т значения Тм в соответствии с функцией

V=V 1-

1-

При повышении температуры в колодце от Тм до Тт расход природного газа снижают от его величины в начале нагрева Vп до V 1-

1- . В период выдержки температуру в колодце стабилизируют на уровне Тт за счет дальнейшего снижения теплоты сгорания, уменьшая подачу природного газа на смешивание. По окончании выдержки производят выдачу нагретых слитков в прокат. Снижение теплоты сгорания топлива посредством уменьшения подачи высококалорийного газа на смешивание в соответствие с зависимостью

. В период выдержки температуру в колодце стабилизируют на уровне Тт за счет дальнейшего снижения теплоты сгорания, уменьшая подачу природного газа на смешивание. По окончании выдержки производят выдачу нагретых слитков в прокат. Снижение теплоты сгорания топлива посредством уменьшения подачи высококалорийного газа на смешивание в соответствие с зависимостью начиная с температуры Т=Тм, позволяет обеспечить наиболее экономичный нагрев и практически одинаковую конечную температуру всех слитков на выдаче независимо от их расположения относительно горелки.

начиная с температуры Т=Тм, позволяет обеспечить наиболее экономичный нагрев и практически одинаковую конечную температуру всех слитков на выдаче независимо от их расположения относительно горелки.

При начале снижения подачи высококалорийного газа до достижения температуры в рабочем пространстве величины Тм металл на участке садки, наиболее удаленном от горелки, к концу выдержки не достигает технологической температуры нагрева.

Запаздывание с началом снижения теплоты сгорания топлива, когда расход высококалорийного газа начинают уменьшать при Т>Тм, приводит к превышению температуры слитков, наиболее удаленных от горелки, требуемого значения. При этом кроме перерасхода топлива усиливается опасность пережога и оплавления этих слитков.

Соотношение (Тп/Тм)/(2,8-3) определяет скорость снижения подачи высококалорийного газа в период подъема температуры в рабочем пространстве от Тм до Тт и его расход к началу выдержки.

При степени в этом соотношении, меньшей 2,8, происходит резкое снижение теплоты сгорания топлива в период подъема температуры в колодце от значения Тм до Тт. Неоправданное с точки зрения равномерности нагрева оно ведет к понижению тепловой мощности печи, увеличению как длительности периода подъема температуры, так и времени выдержки, уменьшению производительности и повышению удельных расходов топлива.

При степени в этом соотношении, большей 3,0, не удается достичь технологически приемлемой конечной равномерности нагрева металла всей садки.

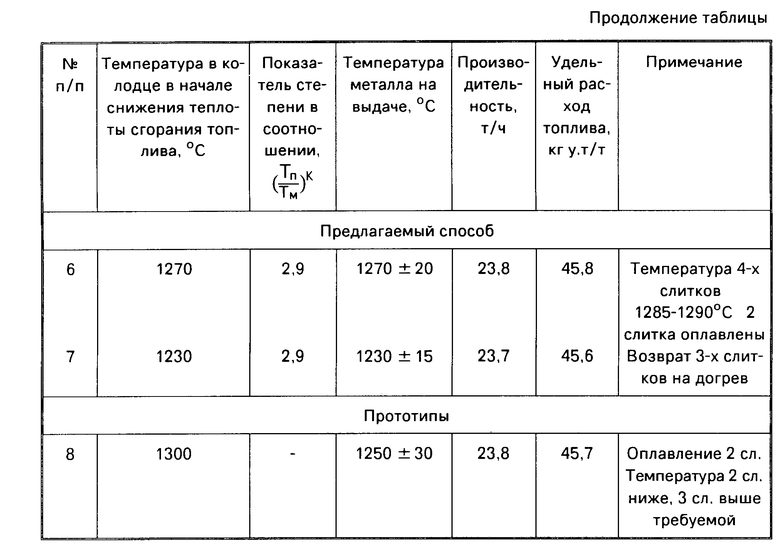

На чертеже изображена блок-схема устройства для реализации предлагаемого способа.

Устройство включает датчики: 1 температуры в рабочем пространстве; 2 расхода высококалорийного газа; 3 температуры томления; 4 технологической температуры нагрева металла; 5 температуры слитков на посаде; 6 расхода высококалорийного газа в начале подъема температуры; сумматоры 7, 8, 9, 10; блоки 11, 12 отделения; блоки 13, 14 умножения; функциональный блок 15; нуль-органы 16, 17; переключатели 18, 19; регулятор 20; исполнительный механизм 21; исполнительный орган 22 расхода высококалорийного газа.

Блоки (1, 9, 12, 13, 14, 19, 10, 18, 20, 21, 22) соединены последовательно. Датчик 1 температуры в колодце и датчик 3 температуры томления подключены к входам сумматора 8, выход которого связан с нуль-органом 16 и переключателем 18. Нуль-орган 16 с входом переключателем 18. Датчики 3 и 4 связаны с входами сумматора 7, выход которого подключен к входу блока 12. Датчик 4 связан с входами сумматора 9 и блока 11. Блоки (5, 11, 13, 15) соединены последовательно. Выходы датчика 6 подключены к входам блоков (10 и 14), а выход датчика 2 к входу сумматора 10. Блоки (9, 17 и 19) соединены последовательно.

Устройство работает следующим образом.

После посада слитков в колодец устанавливают значения температуры томления слитков Тт датчиком 3, технологической температуры нагрева металла Тм датчиком 4, температуры слитков на посаде Тп датчиком 5 расхода, например, природного газа в начале подъема температуры Vпдатчиком 6 и включают систему автоматического управления тепловым режимом.

Сигнал от датчика 1 температуры в рабочем пространстве в начале нагрева меньше сигнала от датчика 4, и выходной сигнал сумматора 8 на входе нуль-органа 16 вызывает появление на его выходе сигнала "0". При таком сигнале вход переключателя 18, связанный с сумматором 8, отключен от его выхода, и сигнал, пропорциональный разности между заданной температурой томления и фактической температурой в колодце, через переключатель 18 на вход регулятора не проходит. В то же время к регулятору 20 через приоритетный вход переключателя 18 подключается выход сумматора 10.

Сигналы от датчика 4 и датчика 1 алгебраически суммируются в сумматоре 9, откуда сигнал, пропорциональный (Т-Тм), поступает к нуль-органу 17. Нуль-орган 17 вырабатывает сигнал запрета на переключатель 19, и сигнал с блока 14 через переключатель 19 на вход сумматора 10 не проходит. Таким образом цепь коррекции расхода, например, природного газа не работает, на вход сумматора 10 поступает лишь сигнал от датчика 2 и датчика 6 расхода природного газа. В соответствии с разностным сигналом от сумматора 10 регулятор 20 посредством исполнительного механизма 21 управляет исполнительным органом 22, стабилизируя расход природного газа на уровне Vп.

По достижении температуры в колодце значения Тм и равенстве сигналов от датчика 1 и датчика 4 на входах сумматора 9 нуль-орган 17 срабатывает и снимает сигнал запрета на переключатель 19. При этом выход блока 14 через переключатель 19 соединяется с входом сумматора 10, подключая цепь коррекции расхода природного газа.

Сигналы от датчиков 3 и 4 алгебраически суммируются в сумматоре 7, откуда сигнал, пропорциональный (Тт-Тм), поступает на вход блока 12 деления. На второй вход этого блока поступает сигнал от сумматора 9, пропорциональный (Т-Тм).

Результат деления сигналов от датчиков 4 и 5 поступает из блока 11 в функциональный блок 15 и с его выхода сигнал, пропорциональный (Тп/Тм)(2,8-3) подается в блок 13 умножения. В этом блоке производится уменьшение этого сигнала на сигнал от блока 12, пропорциональный (Т-Тм/Тт-Тм). Результирующий сигнал поступает в блок 14 для умножения на сигнал от датчика 6 расхода природного газа в начале подъема температуры. Сигнал коррекции, пропорциональный  , с выхода блока 14 через переключатель 19 поступает на вход сумматора 10 противофазно сигналу датчика 6. Это вызывает появление на входе регулятора 20 через переключатель 18 с выхода сумматора 10 сигнала коррекции расхода природного газа. Регулятор 20 через исполнительный механизм 21 закрывает исполнительный орган 22 подачи природного газа, уменьшая его подачу на величину

, с выхода блока 14 через переключатель 19 поступает на вход сумматора 10 противофазно сигналу датчика 6. Это вызывает появление на входе регулятора 20 через переключатель 18 с выхода сумматора 10 сигнала коррекции расхода природного газа. Регулятор 20 через исполнительный механизм 21 закрывает исполнительный орган 22 подачи природного газа, уменьшая его подачу на величину  относительно расхода в начале нагрева. По достижении температуры в колодце величины Тт срабатывает нуль-орган 16 и на его выходе появляется сигнал "1". Этим сигналом производится переключение входов в переключателе 18. Выход сумматора 10 отключается от входа регулятора 20, а выход сумматора 8 соединяется через переключатель 18 с входом регулятора 20. Регулятор 20 в соответствии с разностным сигналом от сумматора 8 осуществляет через исполнительный механизм 21 управления исполнительным органом 22 подачи природного газа, стабилизируя температуру в колодце на уровне Тт до конца выдержки.

относительно расхода в начале нагрева. По достижении температуры в колодце величины Тт срабатывает нуль-орган 16 и на его выходе появляется сигнал "1". Этим сигналом производится переключение входов в переключателе 18. Выход сумматора 10 отключается от входа регулятора 20, а выход сумматора 8 соединяется через переключатель 18 с входом регулятора 20. Регулятор 20 в соответствии с разностным сигналом от сумматора 8 осуществляет через исполнительный механизм 21 управления исполнительным органом 22 подачи природного газа, стабилизируя температуру в колодце на уровне Тт до конца выдержки.

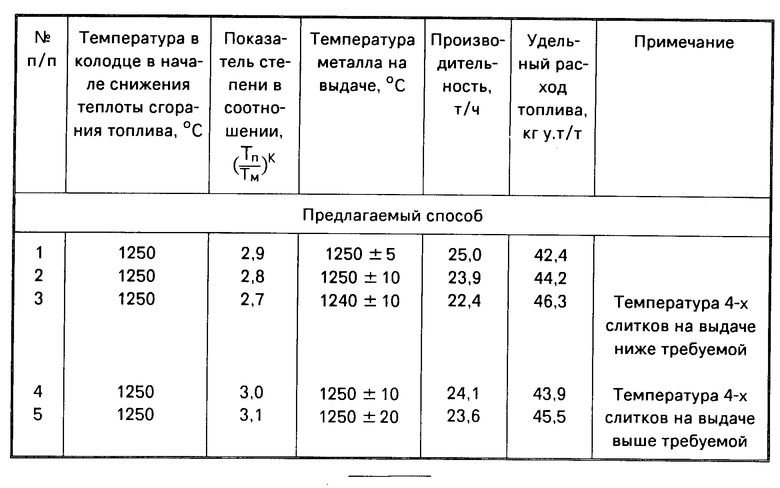

П р и м е р. Опытно-промышленные испытания способа выполнялись на нагревательных колодцах с верхней горелкой цеха "Блюминг-3" Криворожского меткомбината им. В.И.Ленина, оборудованных системами автоматического управления тепловым режимом на базе микропроцессорных контроллеров Р-130.

Отопление колодцев производят смесью доменного и природного газа с максимальным расходом 3900-4100 м3/ч и теплотой сгорания 11,2-11,4 МДж/м3. Расход доменного газа с теплотой сгорания 3,6-3,9 МДж/м3составляет при этом 2050-3050 м3/ч, природного газа с теплотой сгорания 33,7-33,9 МДж/м3 950-1050 м3/ч. Производят посад 8-ми слитков стали 20 с температурой Тп=850оС массой 12,5 т каждый в ячейку. Технологическая температура нагрева металла Тм= 1250 ±10оС, температура томления Тт=1350оС. Устанавливают максимальный расход топлива 4000 м3/ч с базовой теплотой сгорания 11,3 МДж/м3. За один час температура в колодце достигла 1250оС и начинают изменять подачу природного газа на смешивание в соответствии с зависимостью: V=1000[1-(850/1250)2,9x(T-1250/1300-1250)] при постоянном расходе доменного газа (3000 м3/ч). Через 20 мин, когда температура в колодце повысилась до 1300оС, а расход природного газа составил 675 м3/ч, начинают стабилизировать температуру в рабочем пространстве на достигнутом уровне, постепенно снижая подачу природного газа в период выдержки (2 ч 40 мин) при неизменном расходе доменного газа.

Температура слитков на выдаче составила 1250±5оС, производительность 25 т/ч, удельный расход топлива 42,4 кг у.т./т.

Нагрев аналогичной садки по предлагаемому способу выполняют при других температурах в колодце в начале снижения расхода природного газа и показателя степени К в соотношении (Тп/Тм)К (таблица, опыты 2-7).

Для получения сравнительного анализа производят нагрев 8-ми слитков стали 20 с температурой посада 850оС и массой 12,5 т каждый в колодце, отапливаемом коксодоменной смесью, по известному способу. Температура слитков на выдаче составила 1220, 1230, 1245, 1250, 1260, 1270, 1280, 1280оС при требуемой 1250±10оС. Наблюдалось оплавление 2-х слитков, наиболее удаленных от горелки.

Производительность составила 23,8 т/ч, удельный расход топлива 44,5 кг у.т./т.

Таким образом реализация предлагаемого способа по сравнению с прототипом позволяет обеспечить требуемое качество нагрева металла всей садки, предотвратить пережог и оплавление слитков, выдачу в прокат недогретого металла, повысить производительность на 4-6% уменьшить удельный расход топлива на 7-8%

Внедрение предлагаемого способа запланировано в цехе "Блюминг-3" Криворожского меткомбината им. В.И.Ленина.

Параметры нагрева садки массой 100 т.

Тп=850оС, Тт=1300оС, Тм=1250оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2013453C1 |

| Способ нагрева металла в нагревательных колодцах | 1990 |

|

SU1838427A3 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 2004 |

|

RU2274663C1 |

| Способ нагрева слитков с жидкой сердцевиной в нагревательных колодцах | 1988 |

|

SU1640181A1 |

| Способ нагрева слитков в нагревательном колодце | 1985 |

|

SU1271901A1 |

| Способ нагрева массивных слитков в регенеративных нагревательных колодцах | 1982 |

|

SU1043175A1 |

| Способ отопления рекуперативного колодца с центральной горелкой | 1989 |

|

SU1765216A1 |

| Способ отопления нагревательных колодцев | 1980 |

|

SU910806A1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| Способ отопления регенеративных нагревательных колодцев | 1987 |

|

SU1491897A1 |

Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных колодцах, работающих на смешанном газе, при нагреве слитков перед прокаткой на металлургических заводах. Цель изобретения повышение качества нагрева и снижение удельных расходов топлива. Способ нагрева слитков в нагревательном колодце включает подъем температуры в колодце при постоянном расходе и теплоте сгорания смешанного газа и выдержку при температуре томления с уменьшением теплоты сгорания топлива. Новым в способе является то, что теплоту сгорания топлива снижают путем уменьшения подачи газа высокой теплоты сгорания на смешивание, причем при подъеме температуры T в колодце от величины технологической температуры нагрева металла Tм до температуры томления Tт расход газа высокой теплоты сгорания устанавливают из зависимости, приведенной в описании изобретения. 1 ил. 1 табл.

СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ, включающий увеличение температуры в колодце при постоянном расходе и калорийности смешанного высококалорийного и низкокалорийного газа и выдержку слитков в колодце при температуре томления с уменьшением калорийности смешанного газа за счет снижения в смеси высококалорийного газа, отличающийся тем, что при подъеме температуры T в колодце от величины технологической температуры нагрева металла Tм до температуры томления Tт расход высококалорийного газа устанавливают по следующей математической зависимости:

V = Vп{1-Tп/Tм)2,8÷3×[(T-Tм)/(Tт-Tм)]},

где V расход высококалорийного газа, м3/с;

Vп расход высококалорийного газа в начале подъема температуры, м3/с;

T температура в колодце, oС;

Tм технологическая температура нагрева металла, oС;

Tт температура томления, oС;

Tп температура слитков на посаде, oС.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1992-07-10—Подача