Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано в различных отраслях промышленности для автоматизированного ультразвукового контроля изделий с плоскопараллельными поверхностями с уменьшенной мертвой зоной.

Известен ультразвуковой дефектоскоп, содержащий последовательно соединенные синхронизатор, генератор ультразвуковых колебаний, искатель, блок выделения поверхностного сигнала, второй вход которого подключен к выходу синхронизатора, и триггер, последовательно соединенные усилитель, первый вход которого подключен к искателю, а второй вход к второму выходу блока выделения, каскад задержки, блок выделения дефекта, второй вход которого соединен с выходом триггера, и регистратор, второй вход которого соединен с выходом синхронизатора, последовательно соединенные пороговый каскад, первый вход которого подключен к выходу усилителя, второй вход к выходу триггера, второй каскад задержки и смеситель, выход которого соединен с вторым входом триггера, и второй пороговый каскад, первый вход которого подключен к выходу усилителя, второй вход к выходу триггера, третий вход к выходу регистратора, а выход к второму входу смесителя [1]

Недостатком известного дефектоскопа является низкая производительность контроля из-за необходимости визуального определения оператором глубины залегания дефекта, эхо-сигналы от которого принимаются в интервале времени между первым и вторым донными эхо-сигналами, вследствие неопределенности положения эхо-сигналов от него.

Известен ультразвуковой дефектоскоп, содержащий последовательно соединенные синхронизатор, генератор ультразвуковых колебаний, ультразвуковой преобразователь и блок выделения поверхностного сигнала, последовательно соединенные усилитель, каскад задержки, блок выделения дефекта и регистратор, последовательно соединенные пороговой каскад, второй каскад задержки, смеситель и триггер и второй пороговый каскад, первый вход которого подключен к первому входу первого порогового каскада и выходу усилителя, второй вход к вторым входам первого порогового каскада и блока выделения дефекта и выходу триггера, третий вход к выходу регистратора, выход к второму входу смесителя, первый вход усилителя подключен к ультразвуковому преобразователю, второй вход к выходу блока выделения поверхностного сигнала, выход синхронизатора подключен к вторым входам регистратора и блока выделения поверхностного сигнала, последовательно соединенные генератор стабильной частоты, коммутатор и реверсивный счетчик, второй вход которого подключен к второму выходу коммутатора, задатчик кода и блок выделения конца второй зоны контроля, первый вход которого подключен к первому входу генератора стабильной частоты, третьему входу реверсивного счетчика и выходу синхронизатора, второй вход к выходу триггера, выход к второму входу генератора стабильной частоты, второй вход коммутатора подключен к третьему входу генератора стабильной частоты и выходу блока выделения поверхностного сигнала, третий вход к третьему входу усилителя и выходу второго порогового каскада, четвертый вход к второму входу триггера и выходу реверсивного счетчика, а выход задатчика кода подключен к четвертому входу реверсивного счетчика [2]

Недостатком известного дефектоскопа является низкая производительность контроля из-за необходимости участия оператора при определении глубины залегания дефекта, эхо-сигналы от которого принимаются между первым и вторым донными эхо-сигналами, вследствие неопределенности положения эхо-сигналов от него.

Техническим результатом изобретения является повышение производительности контроля.

Это достигается тем, что предлагаемый ультразвуковой дефектоскоп дополнительно снабжен последовательно соединенными третьим каскадом задержки, вторым смесителем, вторым триггером, вторым генератором стабильной частоты, вторым коммутатором и вторым реверсивным счетчиком, второй вход которого подключен к второму выходу второго коммутатора, и четвертым каскадом задержки, вход которого подключен к выходу второго порогового каскада, второму входу первого смесителя, третьим входом усилителя и первого коммутатора, выход к второму входу второго коммутатора, вход третьего каскада задержки подключен к выходу блока выделения поверхностного сигнала, вторым входам усилителя и первого коммутатора, третьим входам первого генератора стабильной частоты и второго коммутатора, второй вход второго смесителя подключен к выходу блока выделения дефекта и первому входу регистратора, второй вход второго триггера подключен к выходу синхронизатора, входу генератора ультразвуковых колебаний, первым входам первого генератора стабильной частоты и блока выделения конца второй зоны контроля, вторым входам блока выделения поверхностного сигнала и регистратора, третьему входу второго реверсивного счетчика, а выход второго реверсивного счетчика подключен к третьему входу регистратора.

Предлагаемый ультразвуковой дефектоскоп позволяет автоматически измерять временные интервалы между эхо-сигналом от поверхности изделий и эхо-сигналами от дефектов, принимаемых в двух разных временных интервалах (в интервале времени между поверхностным и первым донным эхо-сигналами и в интервале времени между первым и вторым донными эхо-сигналами), в которых проявляются различные свойства из взаимного расположения.

Ультразвуковой дефектоскоп позволяет повысить производительность контроля за счет устранения необходимости участия оператора в определении глубины залегания дефекта, эхо-сигналы от которого принимаются в интервале времени между первым и вторым донными эхо-сигналами.

Сущность изобретения заключается в том, что в состав ультразвукового дефектоскопа включены узлы, автоматически преобразующие временные интервалы между эхо-сигналами, принимаемыми в двух разных временных интервалах между эхо-сигналами от поверхностей изделия, в которых проявляются различные свойства их взаимного расположения, в код глубины залегания дефекта, регистрируемый регистратором в цифровом виде, что обеспечивает исключение ручных операций по определению глубины залегания дефектов, располагающихся между поверхностью ввода ультразвуковых колебаний и серединой контролируемого изделия (в традиционной подповерхностной мертвой зоне) и, как следствие, повышение производительности контроля.

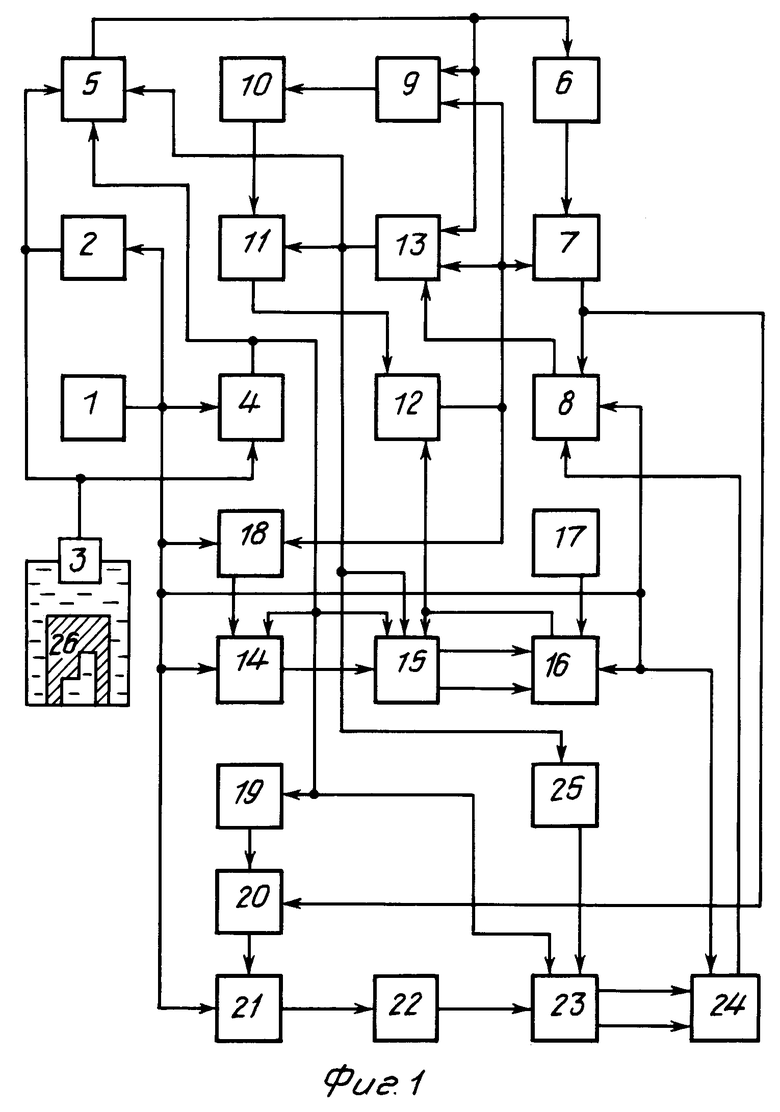

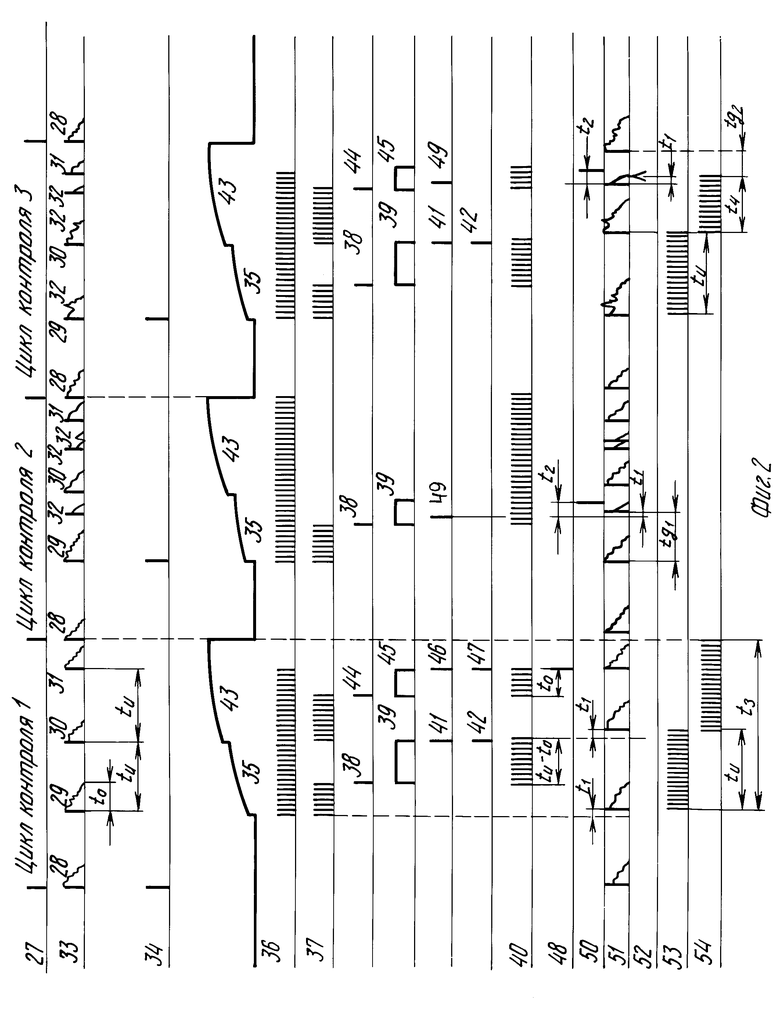

На фиг. 1 приведена структурная схема дефектоскопа; на фиг. 2 временные диаграммы его работы.

Ультразвуковой дефектоскоп содержит последовательно соединенные синхронизатор 1, генератор 2 ультразвуковых колебаний, ультразвуковой преобразователь 3 и блок 4 выделения поверхностного сигнала, последовательно соединенные усилитель 5, каскад 6 задержки, блок 7 выделения дефекта и регистратор 8, последовательно соединенные пороговый каскад 9, второй каскад 10 задержки, смеситель 11 и триггер 12, второй пороговый каскад 13, последовательно соединенные генератор 14 стабильной частоты, коммутатор 15 и реверсивный счетчик 16, задатчик 17 кода, блок 18 выделения конца второй зоны контроля, последовательно соединенные третий каскад 19 задержки, второй смеситель 20, второй триггер 21, второй генератор 22 стабильной частоты, второй коммутатор 23 и второй реверсивный счетчик 24, четвертый каскад 25 задержки. Выход синхронизатора 1 соединен с первыми входами первого генератора 14 стабильной частоты и блока выделения конца второй зоны контроля, с вторыми входами блока 4 выделения поверхностного сигнала, регистратора 8, второго триггера 21, первого 16 и второго 24 реверсивных счетчиков, преобразователь 3 соединен с первым входом усилителя 5, выход блока 4 соединен с входом каскада 19 задержки, с вторыми входами усилителя 5, первого 15 и второго 23 коммутаторов, первого генератора 14 стабильной частоты, третий вход усилителя 5 соединен с выходом второго порогового каскада 13, входом четвертого каскада 25 задержки, с вторым входом первого смесителя 11 и третьим входом первого коммутатора 15, второй вход блока 7 выделения дефекта соединен с первыми входами первого и второго пороговых каскадов 9 и 13, вторым входом блока 18 выделения конца второй зоны контроля и выходом первого триггера 12, выход с вторым входом второго смесителя 20. Третий вход регистратора 8 соединен с выходом второго реверсивного счетчика 24, а выход с вторым входом второго порогового каскада 13. Второй вход порогового каскада 9 соединен с выходом усилителя 5, входом каскада 6 задержки и третьим входом порогового каскада 13. Второй вход первого триггера 12 соединен с выходом первого реверсивного счетчика 16 и с четвертым входом первого коммутатора 15, третий вход первого генератора 14 стабильной частоты соединен с выходом блока 18 выделения конца второй зоны контроля, второй выход первого коммутатора 15 соединен с третьим входом первого реверсивного счетчика 16, четвертый вход которого соединен с выходом задатчика 17 кода. Третий вход второго коммутатора 23 соединен с выходом четвертого каскада 25 задержки, а второй выход с третьим входом второго реверсивного счетчика 24.

Ультразвуковой дефектоскоп работает следующим образом.

Дефектоскопом контролируется изделие 26. Эхо-сигналы от дефектов, принимаемые в одном цикле контроля, селектируются в двух разных временных интервалах, в которых проявляются различные свойства их взаимного расположения во времени. При этом зоны контроля формируются в интервале времени между поверхностным эхо-сигналом и первым донным эхо-сигналом (ЗК1) и в интервале времени между первым и вторым донными эхо-сигналами (ЗК2). Длительности и задержки зон контроля определяются выражениями

t3К1 tu-to, tзад.ЗК1 to;

tЗК2 tu-tЗК1 to, tзад.ЗК2 tЗК1, где tu время прохождения УЗ колебаниями двойной толщины контролируемого изделия;

to время "мертвой зоны", определяемое временем затухания поверхностного эхо-сигнала до величины, на 10 дБ меньшей амплитуды эхо-сигнала от максимально допускаемого дефекта.

При to ≅  общая длительность обеих зон контроля равна времени прохождения УЗ колебаниями двойной толщины контролируемого изделия, а контролем без "мертвой зоны" охватывается вся толщина изделия.

общая длительность обеих зон контроля равна времени прохождения УЗ колебаниями двойной толщины контролируемого изделия, а контролем без "мертвой зоны" охватывается вся толщина изделия.

Синхронизатор 1, вырабатывающий импульсы 27, запускает генератор 2, который возбуждает в преобразователе 3 импульсы 28 УЗ колебаний. Одновременно импульсы 27 устанавливают в исходное состояние узлы дефектоскопии, в частности прекращает работу генератор 14 и генератор 22, в реверсивный счетчик 16 заносится код времени задержки to, установленный задатчиком 17 кода, и обнуляется реверсивный счетчик 24.

УЗ колебания, излучаемые преобразователем 3 через иммерсионную среду, вводятся в контролируемое изделие, находящееся в ванне. Эхо-сигналы 29-31, отраженные соответственно от передней и задней граней (эхо-сигнал 31 после внутреннего отражения от поверхности и дна изделия эхо-сигнала 30), и эхо-сигналы 32, отраженные от дефектов, принимаются и тем же самым преобразователем 3,преобразуются им в электрические сигналы 33, поступают на блок 4 и усилитель 5. Выделенные блоком 4 поверхностные сигналы 34 подаются на второй (управляющий) вход усилителя 5 и определяют момент начала временной регулировки чувствительности с характеристикой 35, соответствующей закону измерения амплитуды эхо-сигнала от дефекта в зависимости от глубины его залегания в интервале времени между поверхностным и донным эхо-сигналами. Одновременно поверхностный сигнал 34 запускает генератор 14 стабильной частоты, который начинает генерировать импульсы 36 и устанавливает коммутатор 15 в состояние, разрешающее прохождение импульсов с выхода генератора 14 на вычитающий (первый) вход реверсивного счетчика 16 (импульсы 37). В момент времени, когда число импульсов 37 от генератора 14, поступающих на вычитающий вход счетчика 16, совпадает со значением кода задержки to, на выходе переполнения счетчика 16 появляется импульс 38 переполнения, последний устанавливает триггер 12 в состояние, при котором на его выходе формируется строб 39К1, и устанавливает коммутатор 15 в состояние, при котором импульсы с выхода генератора 14 поступают на суммирующий (второй) вход реверсивного счетчика 16 (импульсы 40). Эхо-сигналы с выхода усилителя 5 подаются на два пороговых каскада 9 и 13 с порогами Uпор1 и Uпор2 соответственно. Причем Uпор1 соответствует порогу выделения эхо-сигналов от дефектов, а Uпор2 эхо-сигналов от дна. Между порогами осуществляется неравенство Uпор1 << Uпор2. Строб 39 разрешает прохождение сигналов с выходов пороговых каскадов 9 и 13 на входы каскада 10 задержки и смесителя 11. При отсутствии дефекта под УЗ преобразователем 3 (цикл контроля 1) на входы пороговых каскадов 9 и 13 поступает эхо-сигнал 30, отраженный от задней грани, величина которого превышает Uпор2. На выходах обоих пороговых каскадов 9 и 13 формируются импульсы 41 и 43 соответственно. Импульс 42 через смеситель 11 поступает на второй вход триггера 12 и устанавливает его в состояние "0", при этом формирование ЗК1 прекращается. Одновременно импульс 42 с выхода порогового каскада 13 устанавливает коммутатор 15 в состояние, разрешающее прохождение сигналов с выхода генератора 14 на вычитающий вход реверсивного счетчика 16. Последний к этому времени установлен в состояние, соответствующее количеству импульсов, принятых от генератора 14 за период времени tЗК1tu-to. Импульс 42 также подается на третий (управляющий) вход усилителя 5 и определяет момент начала временной регулировки чувствительности усилителя с характеристикой 43, соответствующей закону изменения амплитуды эхо-сигнала от дефекта в зависимости от глубины его залегания в интервале времени между первым и вторым донными эхо-сигналами.

В момент времени, когда число импульсов от генератора 14, поступающих на вычитающий вход счетчика 16, совпадает со значением кода tЗК1, на выходе переполнения ≅0 счетчика появляется импульс 44 переполнения, он устанавливает триггер 12 в состояние, при котором на его выходе формируется строб 45 ЗК2, и устанавливает коммутатор 15 в состояние, разрешающее прохождение импульсов с выхода генератора 14 на суммирующий вход счетчика 16, который начинает считать число импульсов, заполняющих временной интервал после импульса 44.

Строб 45 ЗК2 разрешает прохождение сигналов с выходов пороговых каскадов 9 и 13. При поступлении на первые входы пороговых каскадов 9 и 13 эхо-сигналов 31 (второй донный) на их выходах формируются импульсы 45 и 47. Последний определяет конец ЗК2.

Для исключения формирования последующих зон контроля блоком 18 вырабатывается импульс 48, прекращающий работу генератора 14.

При появлении эхо-сигнала 32 от дефекта в интервале времени между поверхностным и первым донным эхо-сигналами (цикл контроля 2) с уровнем Uдеф, лежащим в пределах между Uпор1 и Uпор2, только на первом пороговом каскаде 9 выделяется импульс 49 дефекта. Задержанный каскадом 10 импульс 50 дефекта через смеситель 11 сбрасывает триггер 12 и прекращает формирование ЗК1, исключая выделение пеpвого донного эхо-сигнала и формирование ЗК2, что обеспечивает однозначность определения параметров дефекта.

При появлении эхо-сигнала 32 от дефекта в интервале времени между первым и вторым донными эхо-сигналами, соответствующего расположению дефекта в поверхностной "мертвой зоне" для интервала времени между поверхностным и первым донным эхо-сигналами (цикл контроля 3), формируются две зоны контроля. Причем конец второй зоны контроля определяется задержанным эхо-сигналом от дефекта, выделены также только пороговым каскадом 9.

Эхо-сигналы с выхода усилителя 5 поступают на каскад 6 задержки, величина t1 которой выбирается равной длительности единичного отражателя от дефекта и определяет "мертвую зону" дефектоскопа. На выходе каскада 6 формируется последовательность эхо-сигналов 51, содержащая все сигналы и задержанная на время t1. Задержка каскада 10 выбирается равной t2 > t1. Таким образом, вырабатываемые триггером 12 ЗК1 и ЗК2 при формировании их конца донными сигналами, всегда отстроены от донных сигналов, содержащихся в последовательности эхо-сигналов 51, подаваемой на вход блока 7 выделения дефекта, что исключает ложную регистрацию донных эхо-сигналов. В то же время при формировании конца зоны контроля задержанным на время t2 > t1 сигналом дефекта сигнал дефекта в последовательности эхо-сигналов 51 всегда совпадает со стробом зоны контроля и выделяется блоком 7 выделения дефекта, что исключает пропуск дефектов с уровнем эхо-сигнала, превышающим Uпор1. Сигналы 32 дефекта с выхода блока 7 поступают на регистр 8. Если последовательность эхо-сигналов от дефекта в следующих друг за другом циклах контроля нарастает до величины, соизмеримой с Uпор2, по при превышении сигналом дефекта некоторой величины Uпор3, находящейся в интервале Uпор1 Uпор3< Uпор2, на выходе регистратора вырабатывается сигнал, запрещающий прохождение сигналов сравнения с выхода порогового каскада 13 до момента снижения его величины ниже Uпор3.

Для обеспечения автоматического измерения глубины залегания дефектов, выявляемых в зонах контроля ЗК1 и ЗК2, в дефектоскоп введены элементы 19-25, которые работают следующим образом.

Импульс 27 с выхода синхронизатора 1 в каждом цикле контроля устанавливает в состояние "log 0" второй триггер 21 и обнуляет реверсивный счетчик 24. Поверхностный сигнал 34, выделенный блоком 4, устанавливает коммутатор 23 в состояние, разрешающее прохождение импульсов с выхода генератора 22 на первый (суммирующий) вход реверсивного счетчика 24 и через время t1, определяемое каскадом задержки 19, через смеситель 20 устанавливает в состояние "log 1" триггер 21. При этом разрешается работа генератора 22 стабильной частоты, частота следования импульсов которого выбирается пропорциональной скорости распространения ультразвуковых колебаний в материале контролируемого изделия. Импульсы 53 с выхода генератора 22 через коммутатор 23 поступают на суммирующий вход реверсивного счетчика 24, который преобразует количество поступивших импульсов в код на выходах, подаваемый на третий вход регистратора 8. При появлении эхо-сигнала 49 от дефекта в интервале времени между поверхностным по времени со стробом 39 зоны контроля ЗК1 дефекта с выхода блока 7 через смеситель 20 устанавливает в состояние "log 0" триггер 21 и запрещает работу генератора. На выходах реверсивного счетчика 24 будет зафиксирован код количества импульсов генератора 22, заполнивших временной интервал tg1. Так как значения времени задержки t1 выбраны одинаковыми для первого и третьего каскадов 6 и 19 задержки (т. е. задержка поверхностного сигнала равна задержке эхо-сигнала дефекта), то код на выходе счетчика 24 определяет глубину залегания дефекта. При отсутствии эхо-сигнала от дефекта в зоне контроля (цикл контроля 1) генератор 22 генерирует импульсы в интервале времени t3 между задержанным поверхностным сигналом 34 и следующим импульсом 27 с выхода синхронизатора. Первый донный эхо-сигнал 42, выделенный вторым пороговым каскадом 13, через время t1, определяемое четвертым каскадом 25 задержки, устанавливает коммутатор 23 в состояние, разрешающее прохождение импульсов 54 с выхода генератора 22 на второй (вычитающий) вход реверсивного счетчика 24. В момент переключения коммутатора 23 код счетчика 24 соответствует временному интервалу tu между задержанным поверхностным и задержанным первым донным эхо-сигналами. Так как время задержки этих сигналов одинаково, то код счетчика характеризует толщину контролируемого изделия. После переключения коммутатора импульсы 54 с выхода генератора уменьшают код счетчика 24. При появлении эхо-сигнала 49 от дефекта в интервале времени между первым и вторым донными сигналами (цикл контроля 3) и совпадающий по времени со стробом 45 зоны контроля ЗК2 сигнал дефекта с выхода блока 7 через смеситель 20 устанавливает в состояние "log 0" триггер 21 и запрещает работу генератора. На выходах счетчика 24 будет зафиксирован код количества импульсов, заполнивших разницу временных интервалов tu t4 tд2, т. е. характеризующий глубину залегания дефекта от поверхности ввода. Сигнал 49 дефекта с выхода блока 7 выделения запускает регистратор, работающий в старт-стопном режиме, и код глубины залегания дефекта регистрируется в виде, удобном для дальнейшей обработки результатов контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1991 |

|

SU1835074A3 |

| Автоматический сигнализатор дефектов для ультразвукового эхо-дефектоскопа | 1991 |

|

SU1835073A3 |

| Ультразвуковой дефектоскоп | 1976 |

|

SU789735A1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1446558A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1975 |

|

SU551559A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1980 |

|

SU947747A2 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU602848A1 |

| Ультразвуковой теневой иммерсионный дефектоскоп | 1990 |

|

SU1716426A2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано в различных областях промышленности для ультразвуковой дефектоскопии. Технический результат изобретения повышение производительности. Ультразвуковой дефектоскоп позволяет повысить производительность контроля путем автоматизации измерения глубины залегания дефекта при контроле плоскопараллельных изделий с малой мертвой зоной. 2 ил.

УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП, содержащий последовательно соединенные синхронизатор, генератор ультразвуковых колебаний, ультразвуковой преобразователь, усилитель, первый каскад задержки, блок выделения дефекта и регистратор, последовательно соединенные первый пороговый каскад, второй каскад задержки, первый смеситель, первый триггер, блок выделения конца второй зоны контроля, первый генератор стабильной частоты, первый коммутатор и первый реверсивный счетчик, второй пороговый каскад, первый вход которого связан с выходом регистратора, а выход подключен к вторым входам смесителя, усилителя и первого коммутатора, блок выделения поверхностного сигнала, первый вход которого подключен к выходу ультразвукового преобразователя, а выход к третьим входам усилителя и первого коммутатора и второму входу первого генератора стабильной частоты, и задатчиком кода, соединенным с вторым входом первого реверсивного счетчика, третий вход которого подключен к второму выходу первого коммутатора, а выход к второму входу первого триггера и четвертому входу первого коммутатора, выход усилителя связан с первым входом первого порогового каскада и вторым входом второго порогового каскада, выход синхронизатора подключен к третьим входам блока выделения конца второй зоны контроля, генератора стабильной частоты и регистратора, к четвертому входу первого реверсивного счетчика и второму входу блока выделения поверхностного сигнала, а выход первого триггера соединен с вторым входом первого порогового каскада и третьим входом второго порогового каскада, отличающийся тем, что он снабжен последовательно соединенными третьим каскадом задержки, смесителем, второй вход которого подключен к выходу блока выделения дефекта, триггером, генератором стабильной частоты, коммутатором и реверсивным счетчиком, выход которого подключен к третьему входу регистратора, а второй вход к второму выходу второго коммутатора, и четвертым каскадом задержки, включенным между выходом второго порогового каскада и вторым входом второго коммутатора, выход блока выделения поверхностного сигнала подключен к входу третьего каскада задержки и к третьему входу второго коммутатора, а выход синхронизатора связан с вторым входом второго триггера.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1568720, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1992-01-08—Подача