Изобретение относится к металлообработке, а именно, к устройствам для очистки водных и масляных СОЖ от механических примесей в процессе абразивной обработки и может быть использовано в шлифовальных станках при фильтровании больших объемов жидкости, а также на операциях шлифования, требующих высокой степени очистки СОЖ.

Заявленное изобретение направлено на повышение качества очистки СОЖ от механических примесей и надежности работы установки, а следовательно, на повышение качества шлифованных деталей и производительности процесса шлифования.

Известна установка для очистки СОЖ после шлифования, состоящая из бака-отстойника и охлаждающего бака, скребкового конвейера, батареи гидроциклонов и насосов для перекачки и подачи СОЖ [1]

Недостатком прототипа является низкое качество очистки скребковым транспортером, что не позволяет осуществить тонкую очистку СОЖ в батарее гидроциклонов.

Целью изобретения является повышение качества очистки СОЖ от механических примесей и надежности работа установки посредством вращающегося барабанного вакуумного фильтра и адаптивной системы управления частотой его вращения и механизмом регенерации фильтрующего элемента.

Указанная цель достигается тем, что установка снабжена вращающимся вакуумным фильтром регенерации фильтрующего элемента, который установлен непосредственно в баке-отстойнике, а в качестве привода вращения вакуумного фильтра использован индивидуальный привод с адаптивной системой управления частотой его вращения. Сигналы управления поступают в микропроцессор с датчика колебаний уровня СОЖ в баке-отстойнике, датчика положения механизма регенерации фильтрующего элемента и датчика разряжения, установленного на заборном трубопроводе, связанном с внутренней полостью барабанного вакуумного фильтра, каждый из которых необходим, а в совокупности они достаточны, для достижения поставленной цели.

Введение в систему очистки СОЖ барабанного вакуумного фильтра и адаптивной системы управления частотой его вращения и механизмом регенерации фильтрующего элемента на основе микропроцессора позволяет поддерживать в широком диапазоне требуемую производительность и качество очистки СОЖ независимо от уровня колебания жидкости и степени ее загрязненности в баке-отстойнике.

Для осуществления высокого качества очистки в баке-отстойнике размещают барабанный вакуумный фильтр с индивидуальным приводом и адаптивной системой управления частотой его вращения и механизмом регенерации фильтрующего элемента для улавливания взвешенных в СОЖ механических частиц до их осаждения. Экспериментальные и опытно-промышленные испытания показали, что производительность и тонкость фильтрации (степень очистки) СОЖ зависит главным образом от параметров фильтровального элемента, например, капроновой сетки, толщины намываемого слоя шлама на поверхности фильтрующего элемента и частоты вращения барабанного фильтра.

Выбор граничных значений указанных параметров, как показали экспериментальные исследования, обусловлен тем, что образующийся на поверхности барабанного вакуумного фильтра слой шлама с увеличением времени t работы установки уменьшает расход Q (фиг. 1) жидкости на поверхность фильтрующего элемента и в то же время повышает степень очистки жидкости (фиг. 1). Как видно из фиг. 1, существует оптимальное значение расхода Q жидкости и степени ее очистки ε при определенном промежутке времени D (фиг. 1) работы барабанного вакуумного фильтра и определенной толщине наносимого на его поверхность слоя шлама, на которое программируется микропроцессор.

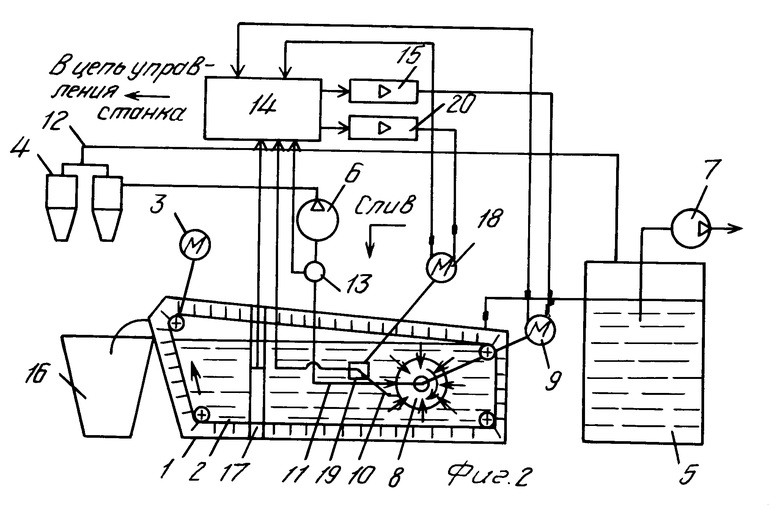

Сущность изобретения поясняется графическим материалом (фиг. 2), на котором изображена принципиальная схема предлагаемой установки очистки СОЖ.

Установка очистки СОЖ содержит бак-отстойник 1 предварительной очистки СОЖ, скребковый транспортер 2 для удаления шлама, приводимый мотор-редуктором 3, батарею гидроциклонов 4 для тонкой очистки СОЖ, бак охлаждения 5, насос 6 перекачки жидкости, насос 7 для подачи СОЖ в зону шлифования, барабанный вакуумный фильтр 8, установленный в баке-отстойнике 1 и приводимый во вращение исполнительным механизмом (мотор-редуктором) 9, механизм регенерации фильтрующего элемента вакуумного фильтра 8, трубопровод 11 забора и трубопровод 12 перекачки жидкости, датчик разряжения 13, соединенный с микропроцессором 14, регулируемым усилителем 15 и мотор-редуктором 9 и контейнер 16 для сбора шлама.

Для контроля уровня СОЖ в баке-отстойнике 1 установка очистки СОЖ содержит датчик 17, связанный с микропроцессором 14, а механизм 10 регенерации фильтрующего элемента вакуумного фильтра 8 снабжен исполнительным механизмом 18 и датчиком 19 положения механизма регенерации, связанным с микропроцессором 14, регулируемым усилителем 20 и исполнительным механизмом (мотор-редуктором) 18, обеспечивающими необходимую толщину намываемого слоя шлама на поверхность фильтрующего элемента.

Предлагаемая установка очистки СОЖ работает следующим образом.

В процессе шлифования СОЖ по сливному желобу из станка попадает в бак-отстойник 1. Барабанный вакуумный фильтр 8 приводится во вращение мотор-редуктором 9. Под действием разряжения, создаваемого насосом 6, соединенного трубопроводом 11 с внутренней полостью барабанного вакуумного фильтра 8, СОЖ всасывается через поверхность фильтрующего элемента, например, капроновой сетки, в результате чего, происходит предварительная очистка СОЖ от механических примесей (до 0,2-0,4 г/л). Очищенная, таким образом, СОЖ насосом 6 подается в батарею гидроциклонов 4 для ее тонкой очистки, откуда она по трубопроводу поступает в бак охлаждения 5. В зону шлифования СОЖ из бака охлаждения 5 подается насосом 7.

В процессе работы на поверхности барабанного вакуумного фильтра 8 образуется слой шлама, уменьшающий расход СОЖ через поверхность фильтрующего элемента, толщина которого формируется механизмом 10 посредством исполнительного механизма (мотор-редуктора) 18.

Необходимый расход СОЖ (производительность системы) и соответствующая ему степень очистки устанавливаются микропроцессором 14. Изменения заданных выше характеристик расхода, степени очистки СОЖ (вследствие колебания толщины намываемого слоя шлама на поверхности вакуумного фильтра 8, уровня СОЖ в баке-отстойнике 1, прорыва воздуха к поверхности барабанного вакуумного фильтра 8 и т.д.) регистрируется датчиками 13, 17 и 19. Полученные сигналы с датчиков 13, 17 и 19 поступают в микропроцессор 14, где после преобразования в блоке коррекции сигналы поступают для усиления в регулируемые усилители 15 и 20 и далее срабатывают адаптивно управляемые мотор-редуктором 9 и 18, непосредственно связанные соответственно с барабанным вакуумным фильтром 8 и механизмом регенерации 10, обеспечивающие требуемую толщину намываемого слоя шлама на поверхности фильтрующего элемента.

Таким образом, в зависимости от условий работы установка очистки СОЖ с помощью адаптивной системы управления частотой вращения вакуумного фильтра и механизмом регенерации фильтрующего элемента позволяет обеспечивать оптимальную степень очистки и поддерживать необходимый расход СОЖ и подачу ее в бак охлаждения 5 и далее в зону шлифования.

Осевший на дно бака-отстойника 1 шлам убирается скребковым транспортером 2, приводимым в движение приводом 3, в контейнер 16.

Как показали результаты опытных испытаний, использование предлагаемой установки очистки СОЖ уменьшает остаточную концентрацию примесей в жидкости от (2-5) г/л до (0,1-0,2) г/л при производительности очистки СОЖ 600 л/мин и более и позволяет надежно эксплуатировать на операциях глубинного шлифования современную прогрессивную технику подачи СОЖ в зону резания, в результате чего, производительность процесса глубинного шлифования заготовок из жаропрочных сплавов увеличивается в 1,5-1,7 раза по сравнению с прототипом.

Согласно данным опробований в промышленных условиях, заявляемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обладает следующими преимуществами: обеспечивается более высокая степень очистки СОЖ (до 0,1-0,2) г/л у предлагаемой установки и 1,0-1,5 г/л у прототипа); улучшается качество шлифованных поверхностей деталей (устраняются прижоги, микротрещины и т.п.) и увеличивается производительность глубинного шлифования заготовок из жаропрочных сплавов в 1,5-1,7 раза (за счет интенсификации режимов шлифования); увеличивается срок службы СОЖ и сокращается количество замен СОЖ в станке от 6 до 3-4 раз в год; за счет улучшения качества очистки СОЖ повышается эксплуатационная надежность установки для очистки СОЖ.

Заявляемая установка очистки СОЖ представляет собой значительный интерес для народного хозяйства, в первую очередь для автоматизированного производства, так как позволяет обеспечить внедрение новой технологии глубинного шлифования заготовок, особенно из труднообрабатываемых материалов, повышающей производительность труда на (30-50)% при стабилизации качества шлифованных деталей, и получить экономию дорогостоящих фильтрующих материалов.

Заявляемое решение оказывает положительное воздействие на состояние окружающей среды, улучшает культуру производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1994 |

|

RU2081677C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СОЖ | 1993 |

|

RU2036691C1 |

| БАРАБАННЫЙ ВАКУУМНЫЙ ФИЛЬТР | 1993 |

|

RU2086291C1 |

| БАК-ОТСТОЙНИК ДЛЯ ОЧИСТКИ СОЖ | 2001 |

|

RU2203720C1 |

| БАК-ОТСТОЙНИК ДЛЯ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1996 |

|

RU2151645C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1996 |

|

RU2124924C1 |

| ВАКУУМНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 1994 |

|

RU2089263C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1996 |

|

RU2108846C1 |

| СПОСОБ УДАЛЕНИЯ ИЗ СОЖ НЕМАГНИТНОГО ШЛИФОВАЛЬНОГО ШЛАМА | 1996 |

|

RU2150328C1 |

| СПОСОБ УДАЛЕНИЯ ИЗ СОЖ НЕМАГНИТНОГО ШЛИФОВАЛЬНОГО ШЛАМА | 1996 |

|

RU2142429C1 |

Использование: в шлифовальных станках при очистке от механических примесей больших объемов водных и масляных жидкостей с выделением большого количества шлифовального шлама (глубинное, скоростное силовое шлифование и т.п. ), а также на операциях шлифования, требующих высокой степени очистки СОЖ. Сущность: установка, содержащая бак-отстойник, скребковый транспортер, батарею гидроциклонов, бак охлаждения и насосы оснащена вращающимся вакуумным фильтром с адаптивной системой управления частотой его вращения и механизмом регенерации фильтрующего элемента, сигналы управления которыми поступают в микропроцессор от датчика колебаний уровня СОЖ в баке, датчика положения механизма регенерации фильтрующего элемента и датчика разряжения, установленного на заборном трубопроводе, связанном с внутренней полостью барабанного вакуумного фильтра. 1 з.п. ф-лы, 2 ил.

| Силин С.С., Леонов Б.Н., Хрульков В.А и др | |||

| Оптимизация технологии глубинного шлифования | |||

| - М.: Машиностроение, 1989, с.84, рис | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1997-09-20—Публикация

1994-08-04—Подача