Настоящее изобретение относится к брикетам для производства минеральной ваты, способу изготовления брикетов для производства минеральной ваты и способу производства минеральной ваты.

Известны брикеты из сырья для производства минеральной ваты [1] содержащие измельченное сырье и гидравлическое вяжущее вещество.

Известен способ изготовления брикетов из сырья для производства минеральной ваты [1] который включает смешивание измельченного сырья, гидравлического вяжущего и воды, формование полученной смеси и отверждение.

Известен способ изготовления минеральной ваты [1] который включает смешивание измельченного сырья, гидравлического вяжущего и воды, формование полученной смеси, отверждение, плавление изготовленных брикетов и формование волокон из расплава.

Минеральную вату производят путем расплавления минерального сырья в плавильной печи: в традиционной вагранке или в газовой вагранке, либо в электропечи. В печах различных типов применяют разные способы расплавления сырья: в традиционной вагранке минеральное сырье загружают вместе с топливом, обычно коксом, в газовой вагранке сырье расплавляют теплом сжигаемого газа или другого жидкого топлива, в электрических печах применяют электроды, которые находятся внутри печи.

Один из недостатков вагранок заключается в том, что в таких печах можно расплавлять только относительно грубый материал, поскольку более тонкодробленое сырье имеет тенденцию образовывать уплотненную массу в печи, что затрудняет прохождение топочных газов и воздуха через загрузку. Кроме того, тонкодробленый материал труднее перегружать, так как во время засыпки этого материала образуется много пыли (по этой же причине использование тонкодробленого материала затруднительно и в электрических печах). В связи с этим не представляется возможным использовать сырье из всех имеющихся источников, например отходы других производств, т.е. отходы волокна и остатки непереработанного сырья (комки, которые образуются в процессе производства минеральной ваты), некоторые виды шлака, промышленные отходы флотационных процессов или, например, самые тонкие фракции, остающиеся в отходах при дроблении грубых материалов. Такое положение не только ведет к экономическим потерям, но и ограничивает возможности использования различных видов сырья, например сырья, необходимого для изготовления специальных волокнистых материалов.

Недостатки сырья для вагранок пытались преодолеть путем формования тонкодробленого сырья в брикеты, например в брикеты, содержащие уголь и кокс. Согласно известным способам в качестве связующего для брикетирования сырья использовали гидравлические связующие, особенно портландцемент и глину. Использование портландцемента имеет тот недостаток, что брикеты обладают плохой теплопроводностью теряют прочность и крошатся уже при относительно низких температурах от 400 до 500 С, что не позволяет решить все проблемы, которые возникают в связи с присутствием измельченного материала в вагранке.

Целью настоящего изобретения является преодоление вышеуказанных недостатков и создание брикетов сырья, свойства которых обеспечат ряд преимуществ в процессе изготовления брикетов, т.е. экономичность, высокую прочность готового продукта, например стойкость при хранении, особенно влагостойкость, а также ряд преимуществ в процессе производства минеральной ваты, независимо от того, используются ли для этого вагранки или электропечи. Последнее требование означает, что брикеты не должны разрушаться при низких температурах в печи, т.е. при температурах ниже 1000oC, и что поведение расплава будет носить строго определенный характер. Это означает, что, регулируя состав брикетов, можно будет в некоторой степени регулировать процесс расплавления в печи, например температуру плавления конкретной загрузки сырья. Брикеты позволяют также лучше использовать доступные источники сырья, особенно менее ценного сырья, что дает возможность использовать более экономичные виды сырья, такие как остатки и отходы различных промышленных процессов.

Вышеуказанные преимущества обеспечивают брикеты для производства минеральной ваты, включающие минеральное сырье и связующее, отличающиеся тем, что в качестве связующего они содержат измельченный до удельной поверхности более 200 м2/кг гранулированный доменный шлак, имеющий стекловидную структуру, активированный щелочным компонентом.

Из различных видов шлака предпочтительно использовать шлак доменных печей, который поступает в продажу в быстроохлажденном гранулированном виде и обладает стекловидной структурой, благодаря которой этот материал удобно использовать в качестве связующего шлак доменных печей легко можно активировать. Такой шлак достаточно однороден по свойствам, а его состав оптимален с точки зрения качества готовой продукции минеральной ваты. Обычный шлак доменных печей имеет следующий состав:

SiO2 35,1

TiO2 2,9

Al2O3 7,6

Fe2O3 0,4

MgO 12,2

CaO 38,1

Na2O 1,3

K2O 0,7

S 1,5

Шлак мелко измельчают (удельная поверхность более >200 м2/кг) и активируют с помощью добавки активатора до щелочной реакции в воде. В качестве щелочного вещества можно использовать любые щелочные соединения, пригодные для данной цели. Предпочтительными веществами являются соединения щелочных металлов и щелочноземельных металлов, такие как гидроксиды, карбонаты, гидрокарбонаты, силикаты и т.п. особенно соединения щелочных металлов, например гидроксид натрия, карбонат или силикат натрия, или комбинация этих соединений.

В тех случаях, когда требуется, чтобы брикеты обладали высокой прочностью и чтобы эта прочность быстро нарастала, а также, когда брикеты должны обладать хорошей совместимостью с другими минеральными материалами (сырьем), для активации следует применять ионогенные соединения щелочных металлов. Механизм действия гидроксидов щелочных металлов состоит в том, что высокие концентрации ионов ОН (высокое значение pH) вызывают быстрый гидролиз шлака. Если используются карбонаты или силикаты щелочных металлов, то желательно применять добавки (ускорители). Эти добавки вступают в реакцию посредством ионного обмена до выпадения в осадок гидрата кальция, силиката кальция и/или карбоната кальция, в результате чего высвобождаются ионы ОН, а после этого начинает действовать тот же механизм, что и при использовании гидроксидов щелочных металлов. Преимущество использования силикатов и/или карбонатов состоит в том, что мелкодисперсный осадок выступает в качестве зародыша непрерывной гидратации, что существенно ускоряет процесс отверждения. В качестве ускорителей подходят активированная известь, например, в виде CaO Ca(OH)2 или портландцементный клинкер. Благодаря добавке ускорителя готовый брикет быстро приобретает высокую прочность в процессе брикетирования как при нормальной температуре, так и в условиях высокотемпературного отверждения.

Количество щелочного вещества вычисляют от количества других компонентов, подходящим является содержащие от 0,5 до 12 мас. от массы сухого шлака. В пересчете на NaO2 количество щелочного вещества может составлять от 2 до 4 мас. Содержание ускорителя может составлять от 1 до 10 мас. от массы сухого шлака, предпочтительно от 2 до 5 мас. Ускоритель либо добавляют отдельно, либо измельчают его вместе со шлаком. Количество шлака может широко варьироваться в зависимости от реакционной способности сырья, но соотношение шлака и сырья для большинства видов сырья находится в пределах от 1:100 до 1:1, предпочтительно от 1:100 до 1:4.

Поскольку шлак по своему составу оптимально подходит для изготовления волокна, выбор остальных компонентов менее ограничен; шлак в качестве связующего позволяет использовать более низкосортные исходные материалы, например промышленные отходы флотационных процессов. Брикетирование с использованием шлаково-щелочных связующих позволяет существенно расширить выбор исходных материалов, поскольку эти связующие нечувствительны к загрязнителям и органическим компонентам, которые могут содержаться в перерабатываемых отходах производства минеральной ваты, а также в других перерабатываемых отходах, например в стеклянном бое. Кроме того, они допускают использование сырья любого сорта, т.е. включая самые мелкие пылеватые материалы, которые ранее было затруднительно загружать в плавильные печи.

Таким образом, шлаково-щелочные связующие дают положительный эффект на нескольких уровнях: с одной стороны они успешно играют роль связующего в процессе изготовления самих брикетов, а с другой позволяют оптимизировать процесс изготовления минеральной ваты в плавильных печах. Кроме того, эти связующие обеспечивают более широкий выбор сырья.

В процессе изготовления брикеты быстро отвердевают, образуя тепло- и хладостойкие брикеты, которые в отличие от брикетов, где в качестве связующего выступают цемент или глина, лучше выдерживают условия хранения при повышенной влажности, например на открытом воздухе. В процессе расплавления в плавильной печи шлаково-щелочное связующее образует цементирующий материал, который предохраняет брикет от разрушения, причем этот цементирующий материал "разрушается" (т.е. полностью переходит из твердого состояния в расплав) только при очень высоких температурах, обычно выше 1200-1300oC. Это означает, что расплавление протекает гораздо более равномерно и намного лучше поддается регулированию, чем при использовании брикетов, в которых в качестве связующего использован цемент или глина. Повышение содержания активированного шлака дает возможность повысить температуру плавления, и эту температуру плавления можно регулировать по всей загрузке печи. В подобных случаях можно также вмешивать в материалы загрузки более тугоплавкие материалы, например оливин.

Используя шлаково-щелочное связующее по изобретению вместо цемента или глины, можно также свести к минимуму концентрации Fe и Al в расплаве и в готовом продукте.

Настоящее изобретение описывает также способ изготовления указанных брикетов сырья для производства минеральной ваты, включающий смешивание тонкоизмельченного минерального сырья, связующего и воды, формование полученной смеси в брикеты и отверждение, отличающийся тем, что в качестве связующего используют измельченный до удельной поверхности более 200 м2/кг гранулированный доменный шлак, имеющий стекловидную структуру, активированный щелочным компонентом.

Таким образом, изготовление брикетов по настоящему способу осуществляют следующим способом: сухие компоненты брикета перемешивают, добавляют воду и щелочной раствор в соответствующих количествах и полученную смесь формуют в брикеты одним из известных способов. Размеры брикетов могут варьироваться, но приблизительно брикеты изготавливают объемом от 0,5 до 1,0 м3.

Настоящее изобретение описывает также способ производства минеральной ваты, включающий смешивание тонкоизмельченного минерального сырья, связующего и воды, формование полученной смеси в брикеты и отверждение, плавление изготовленных брикетов и формование волокна из расплава, отличающийся тем, что в качестве связующего используют измельченный до удельной поверхности более 200 м2/кг гранулированный доменный шлак, имеющий стекловидную структуру, активированный щелочным компонентом.

Подразумевается, что в рамках настоящего изобретения можно использовать в качестве сырья указанные брикеты вместе с другим сырьем, например, в виде комков соответствующего размера, причем имеющееся сырье может использоваться для изготовления 100% минеральной ваты.

Пример

С целью определить характеристики брикетов, особенно прочность брикетов через 2 часа после их изготовления и окончательную прочность брикетов через 7 дней после изготовления, изготовили несколько брикетов, в которых в качестве связующего был использован активированный щелочью шлак, а также три вида брикетов, в которых в качестве связующего применялся портландцемент.

Брикеты изготавливали следующим образом: сухие компоненты перемешивали в бетономешалке, затем добавляли воду в таком количестве, чтобы получить густую смесь. После этого добавляли щелочь в виде раствора. Затем полученную массу формовали прессованием или вибрационным прессованием в брикеты; брикеты подвергали испытаниям на прочность через два часа после изготовления, чтобы установить их пригодность к транспортировке, а также через 7 дней после изготовления чтобы установить их окончательную прочность.

Испытания на прочность проводили известными стандартными способами.

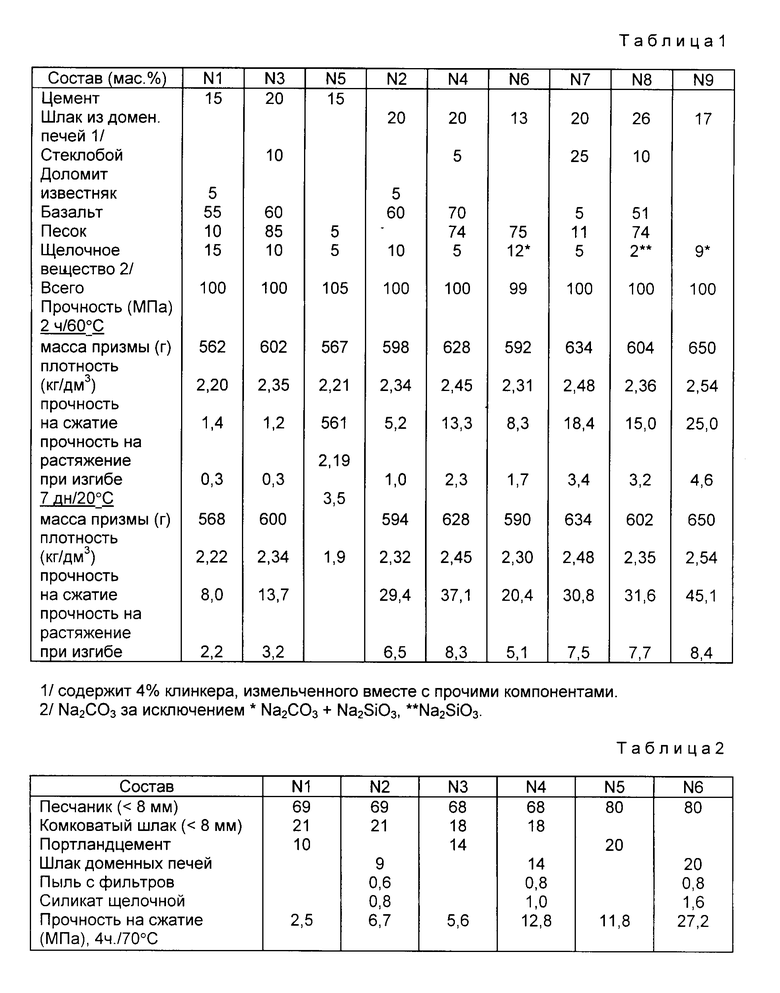

В нижеследующей таблице приведены составы брикетов, изготовленных известными способами, и брикетов, изготовленных по настоящему изобретению, а также данные по прочности этих брикетов.

Результаты испытаний показывают, что брикеты по изобретению имели более высокую прочность, чем брикеты, в которых в качестве связующего использовался портландцемент. Особенно хорошие результаты получены в отношении окончательной прочности брикетов по изобретению.

В качестве сырья для изготовления брикетов использовали также песчаник и комковатый шлак, причем в качестве связующего в одном случае применяли портландцемент, а в другом шлак доменных печей вместе с пылью, которую собирают на фильтрах цементных заводов и которая содержит большие количества CaO и щелочных соединений. В нижеследующей таблице приведены весовые пропорции различных компонентов. Композиции сопоставимы в отношении количества и типа сырья, но в качестве связующего они содержат либо цемент, либо активированный шлак. Количество связующего в соответствующих композициях одно и то же. Брикеты по изобретению содержат, кроме того, небольшие количества CaO в качестве ускорителя.

Вышеприведенные результаты опять говорят о том, что брикеты по изобретению обладают повышенной прочностью по сравнению с брикетами, где в качестве связующего использовали цемент.

Использование: изготовление брикетов для производства минеральной ваты, производство минеральной ваты. Сущность: брикеты для производства минеральной ваты включают минеральное сырье и связующее - измельченный до удельной поверхности более 200 м2/кг гранулированный цементный шлак, имеющий стекловидную структуру, активированный щелочным компонентом; способ изготовления брикетов для производства минеральной ваты включает смешивание тонкоизмельченного минерального сырья, охарактеризованного выше связующего и воды, формирование полученной смеси в брикеты и отверждение; способ производства минеральной ваты включает смешивание тонкоизмельченного минерального сырья, охарактеризованного выше связующего и воды, формование полученной смеси в брикеты и отверждение, плавление изготовленных брикетов и формование волокна из расплава, причем в качестве щелочного компонента используют соединение щелочного металла, предпочтительно карбонат, гидроксид или силикат в количестве 0,5-12% от массы шлака, массовое соотношение доменного шлака и прочих видов минерального сырья составляет 1:100 - 1:1; возможно введение добавки CaO Ca(OH)2 или портландцементного клинкера в количестве 1-10% от массы шлака. Получаемые брикеты характеризуются высокой прочностью, стойкостью при хранении, не разрушаются в плавильной печи при температурах до 1000oC. 3 с. и 6 з.п. ф-лы, 2 табл.

| Устройство для записи информации в программируемое постоянное запоминающее устройство | 1987 |

|

SU1529286A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-20—Публикация

1991-08-28—Подача