Одним из предметов настоящего изобретения является способ изготовления огнестойких изделий из минеральной ваты, например, минераловатных плит, при котором минеральное сырье расплавляют и формуют в виде волокон минеральной ваты, которые вслед за этим укладывают одновременно в два или более отдельных первичных минераловатных холста, каждый на отдельном холстоукладочном барабане, после чего эти отдельные первичные минераловатные холсты на последующем этапе соединяют в промежуточный минераловатный холст, который фальцовкой превращают в готовый минераловатный холст, имеющий желаемую толщину, и этот холст подвергают окончательной обработке способом, известным из других источников, получая огнестойкое изделие из минеральной ваты.

Другой предмет этого изобретения - огнестойкое изделие из минеральной ваты, например огнестойкая минераловатная плита, которое включает по крайней мере промежуточный минераловатный холст (38), сформированный по меньшей мере из двух соединенных первичных минераловатных холстов (4a, 4b), причем указанный промежуточный минераловатный холст подвергнут фальцовке так, что каждый сфальцованный слой (39) минеральной ваты по меньшей мере частично покрывает предыдущий сфальцованный слой, и изделие из минеральной ваты по своей толщине включает по меньшей мере два спрессованных сфальцованных слоя указанного промежуточного холста, уложенных друг на друга, и огнезащитное вещество, причем изделие из минеральной ваты подвергают окончательной обработке известным способом, чтобы получить огнестойкое изделие из минеральной ваты.

Предметом данного изобретения является также устройство для осуществления способа согласно этому изобретению, которое включает один или более агрегатов формования волокна, расположенных так, что этот агрегат (агрегаты) из поступающего расплава минерала формирует поток минеральных волокон.

Производство минеральной ваты существует уже по крайней мере 100 лет. Ее свойства в целом, и прежде всего изоляционные, превратили ее в распространенный материал с почти неисчислимыми областями применения. С экономической и потребительской точек зрения изоляционные свойства несомненно являются самой главной особенностью, но важны также и огнезащитные свойства этого материала. Несмотря на полезные свойства ощущается потребность в улучшении некоторых характеристик, в том числе пожаробезопасности и собственно качества конечного продукта, а также некоторых аспектов способа изготовления.

Что касается собственно качества продукта, можно отметить, что это качество и применимость улучшатся, если удастся уменьшить количество сгустков минерального сырья в минеральной вате. Эти сгустки не выполняют в вате никакой функции и являются лишь балластом, который добавляет продукту ненужный вес. Если сгустки удастся отделить, они могут быть собраны и использованы повторно, что сокращает расход материала. Качество продукта будет также улучшено, если поверхностные слои будут включать слои первичного холста, внешняя поверхность которых не выделяет пыль и не отслаивается, причем добавки усиливают огнезащитные свойства продукта.

Добавление в продукт огнезащитного вещества в виде порошка также составляет проблему при известной технологии, поскольку при этом огнезащитное вещество образует ненужную пыль, которая загрязняет производственную линию и изнашивает конвейерную ленту. Если же использовать огнезащитное вещество в виде суспензии, пыль не будет образовываться, но, тем не менее, возможно разбрызгивание, что также ведет к загрязнению производственной линии и износу конвейерной ленты, как и в случае выше. Другой недостаток, проявляющийся при использовании суспензий на водной основе, заключается в том, что вода ухудшает или полностью прекращает процесс термофиксации, что ведет к ухудшению качества продукта. Кроме того, используемые в настоящее время в технологическом процессе маятниковые движения не позволяют равномерно распределять добавки по продукту без того, чтобы их вещество не выступало на поверхностных слоях плит. Когда фальцуют одиночный первичный холст, его кромки должны оставаться без добавляемого вещества, поскольку иначе это вещество выступит на поверхностных слоях готового изделия.

Настоящее изобретение позволяет равномерно распределять добавляемое огнезащитное вещество по всей поверхности первичного холста без того, чтобы это вещество выступало или становилось заметным на поверхности конечного продукта. Еще одно преимущество настоящего изобретения заключается в том, что появляется возможность выбора места по ширине первичного холста, куда будет добавлено огнезащитное вещество. Если требуется получить в готовом изделии огнезащитное вещество у поверхностных слоев, его добавляют полосами вдоль кромок первичного холста/холстов, если же требуется, чтобы в готовом изделии огнезащитное вещество находилось в середине, его добавляют полосой, проходящей по центру.

Еще один недостаток существующей технологии состоит в том, что концентрация огнезащитного вещества, которое нужно добавлять, чтобы достичь желаемого улучшения огнезащитных свойств, оказывается очень насыщенной, если использовать только часть ширины первичного холста. Обычно используют приблизительно лишь 60% ширины. Кроме того, поскольку распределенное по первичному холсту вещество препятствует склеиванию слоев этого холста при маятниковых движениях, огнезащитное вещество должно быть крупнозернистым, чтобы легко можно было добавить необходимое количество. Еще один недостаток используемой в настоящее время технологии состоит в том, что добавленное вещество находится на поверхности слоя первичного холста, когда он совершает маятниковые движения. Эти движения перемещают холст в поперечном направлении с большой скоростью и сбрасывают все не прилипшее к поверхности вещество с линии, создавая пыль и грязь. Мелкие частицы вещества создают пыль и висят в воздухе, а крупные частицы оказываются выброшенными с линии на большое расстояние. Настоящее изобретение позволяет использовать всю ширину, то есть более чем на 50% больше поверхности, а потому нет необходимости использовать добавляемое вещество в крупных частицах. Кроме того, указанные два или более холстов перед маятниковыми движениями спрессовывают в один слой, вводя между ними добавки, что позволяет лучше склеить слои ваты и избежать сбрасывания добавляемого вещества при маятниковых движениях. Таким образом, настоящее изобретение устраняет два самых больших недостатка известного способа.

Кроме того, огнезащитное вещество можно добавлять на первичные холсты уже на барабане или рядом с ним, после чего эти холсты могут сразу же соединяться, благодаря чему огнезащитное вещество быстрее вступит в соприкосновение с вяжущим веществом, которым пропитывают волокна. На собранный из волокон холст оказывает воздействие движение во время передачи по конвейеру и маятниковых операций, способствующее проникновению добавленного вещества вглубь между волокнами. Это обеспечивает лучшее сцепление с ватой, чем в том случае, когда огнезащитное вещество находилось бы долгое время на поверхности. Благодаря этому настоящее изобретение позволяет увеличивать количество добавляемого вещества и/или уменьшать размер его частиц, не ухудшая при этом у формируемого изделия сопротивление расщеплению. Огнезащитное вещество распределяют более равномерно, и оно оказывается ближе к поверхности готовых плит.

Расчеты в следующем примере показывают, как будет распределено вещество. Если изготавливают 10-слойную плиту по существующей технологии, вещество может добавляться только между этими слоями, то есть в виде 9 отдельных слоев вещества, даже если наносить его на обе поверхности слоя первичного холста. Расстояние от поверхности до первого слоя будет составлять, таким образом, 1/10 толщины готовой плиты. Используя способ по настоящему изобретению, получают 10 двойных слоев ваты, в каждом из которых имеется один слой добавляемого вещества, то есть 10 отдельных слоев вещества, причем расстояние от поверхности до первого слоя вещества будет составлять 1/20 толщины готовой плиты. Настоящее изобретение позволяет также при необходимости добавлять вещество еще и после маятникового движения (фальцовочного устройства) на поверхность слоя, который еще не прикрыт следующим изгибом, и так получать 19 слоев добавленного вещества. При этом, однако, следует принять во внимание, что материал для этих 9 дополнительных слоев вещества не может наноситься по всей поверхности, и часть его будет видна на поверхности готовой плиты. Возможно вычислить, какую часть холста следует оставлять без вещества, если известна ширина первичного холста, ширина вторичного холста и количество слоев.

Эффект от настоящего изобретения может быть получен при добавлении повторно используемой ваты в увеличенных пропорциях, причем без тех недостатков, которые проявляются, когда повторно используемую вату добавляют в больших количествах. Применяемая в настоящее время технология предполагает, что часть повторно используемой ваты остается на поверхности готовых плит, если она была добавлена в количестве, превышающем (приблизительно) 10%. Испытания, проводившиеся с различными количествами повторно используемой ваты, показали, что механические свойства продукта ухудшаются, если повторно используемую вату вводят на первичный холст в больших количествах. В изделие может быть добавлено 10-12% повторно используемой ваты без ухудшения сопротивления сжатию и сопротивления расщеплению, если она имеет тот же уровень качества, что и изделие. Неравномерное распределение повторно используемой ваты между слоями сразу же оказывает отрицательное воздействие на качество изделия. При добавлении повторно используемой ваты неоднородного качества равномерное распределение в слоях имеет еще большее значение. Благодаря настоящему изобретению повторно используемая вата может быть распределена между слоями более равномерно и, таким образом, будет использоваться более эффективно. Дополнительный эффект при существующей технологии достигается также при смешивании огнезащитного вещества и повторно используемой ваты и нанесении этой смеси между первичными холстами, что позволяет исключить плохое сцепление между слоями и нежелательный выход вещества на поверхностные слои.

Двухслойная укладка волокон минерального материала с помощью двух холстоукладочных барабанов уже известна из других источников, например, из публикации SE-452041 (Rockwool AB). Однако в этой публикации ничего не говорится об использовании огнезащитного вещества и о его включении в изделия из минеральной ваты. В SE-452041 описана также хорошо известная проблема сгустков в материалах из минерального волокна, причем указывается, что эти сгустки могут быть удалены из уже сформированных первичных минераловатных холстов путем приложения к ним направленной вниз силы, например сочетания силы тяжести и акустической энергии такой величины и мощности, что частицы на холсте и внутри него будут сноситься в направлении действия силы, так что ненужные частицы будут выброшены из минераловатного холста, а нужные углубятся в минераловатный холст.

Этот способ является практически трудноосуществимым, так как первичный холст в условиях современных производственных мощностей имеет такую толщину и перемещается так быстро, что не будет хватать времени для того, чтобы частицы вышли из холста. С использованием настоящего изобретения эта задача облегчается, поскольку первичные холсты имеют вполовину меньшую толщину.

В описании изобретения ЕР-1086055 В1 раскрыт способ добавления огнезащитного вещества на первичный минераловатный холст, но при этом укладку минеральных волокон, образующих минераловатный холст, осуществляют только на одном холстоукладочном барабане. Поэтому указанный способ имеет тот недостаток, что создает пыль и грязь на производственной линии. При маятниковых движениях первичный холст, находясь в воздухе, с усилием движется в стороны, что приводит к сбрасыванию частиц вещества. Если же в способе, описанном в ЕР-1086055 В1, добавлять огнезащитное вещество на обе стороны минераловатного холста, этот недостаток даже еще более усугубится. Другой недостаток этого решения состоит в том, что если ставить цель избежать наличия огнезащитного вещества на поверхности конечного продукта, то можно использовать только часть поверхности первичного холста (что разъясняется с помощью Фиг.1 на с.23 в ЕР-1086054 В1, а также комментарием выше со ссылкой на ЕР-1086055 В1).

Вышеуказанные проблемы могут быть преодолены с помощью способа по настоящему изобретению, который отличается тем, что перед соединением отдельных первичных минераловатных холстов в промежуточный минераловатный холст на поверхность и/или внутрь по меньшей мере одного из первичных минераловатных холстов добавляют огнезащитное вещество в пространство между промежуточными минераловатными холстами по крайней мере по продольному участку, имеющему ширину, которая по меньшей мере частично покрывает ширину упомянутого первичного минераловатного холста со стороны по меньшей мере одной из кромок упомянутого первичного минераловатного холста.

Предпочтительные реализации способа согласно изобретению представлены в зависимых пунктах формулы изобретения, которая приводится далее. Некоторые из этих реализаций также представлены непосредственно ниже.

В одной из предпочтительных реализаций к сгусткам минерального сырья, которые присутствуют в волокнах на этапе формования волокна, под углом к направлению волокон прикладывают постоянную силу, например силу тяжести в сочетании с акустической энергией, с такой частотой и интенсивностью, что по меньшей мере часть сгустков минерального сырья не доходит до холстоукладочных барабанов первичного минераловатного холста и/или сбрасывается с уже сформированных первичных минераловатных холстов, за счет чего число сгустков минерального сырья в конечном продукте уменьшается. Акустическую энергию прикладывают предпочтительно между этапом формования волокна и укладкой волокон в первичные минераловатные холсты и/или между укладкой волокон в первичные минераловатные холсты и их соединением в промежуточный минераловатный холст.

Огнезащитное вещество добавляют на расположенные друг напротив друга внутренние поверхности первичных минераловатных холстов предпочтительно путем нагнетания воздухом, впрыскивания, распыления, разбрызгивания и/или при помощи акустической энергии. При этом огнезащитное вещество может иметь вид сухого порошка или жидкой суспензии. Огнезащитное вещество добавляют предпочтительно отдельно между каждым холстоукладочным барабаном, с одной стороны, и местом соединения первичных минераловатных холстов в промежуточный минераловатный холст, с другой. Огнезащитное вещество можно добавлять в виде сухого порошка и/или жидкой суспензии. Огнезащитное вещество можно также добавлять так, что оно будет распыляться из двух отдельных сопел на расположенные друг напротив друга стороны двух смежных первичных минераловатных холстов.

Огнезащитное вещество может представлять собой гипс, гидроксид алюминия или гидроксид магния или их смесь в виде мелких или крупных частиц. Соединение минераловатных холстов в промежуточный минераловатный холст может осуществляться, например, до операции фальцовки или вместе с ней.

В наиболее предпочтительной реализации огнезащитное вещество распределяют по двум отдельным продольным участкам, один из которых по ширине упомянутого первичного минераловатного холста начинается от одной из боковых кромок, а другой участок по ширине упомянутого первичного минераловатного холста начинается от другой боковой кромки упомянутого первичного минераловатного холста, приближаясь к середине упомянутого первичного минераловатного холста на расстояние, меньшее, чем половина ширины упомянутого первичного минераловатного холста, предпочтительно от 1/4 до 1/3 ширины указанного первичного минераловатного холста.

Огнестойкое изделие из минеральной ваты согласно настоящему изобретению отличается тем, что промежуточный минераловатный холст по меньшей мере между двумя своими первичными холстами и/или по меньшей мере в одном из своих первичных холстов содержит огнезащитное вещество, распределенное по меньшей мере по одному продольному участку, ширина которого по меньшей мере частично покрывает ширину упомянутого первичного минераловатного холста со стороны по меньшей мере одной из кромок упомянутого первичного минераловатного холста.

В предпочтительной реализации огнезащитное вещество сконцентрировано на одном или нескольких участках между серединой и внешней поверхностью огнестойкого изделия из минеральной ваты, предпочтительно на участках, расположенных от внешней поверхности указанного изделия из минеральной ваты по толщине на расстоянии, составляющем 5-20% толщины огнестойкого изделия из минеральной ваты.

Огнезащитное вещество распределяют предпочтительно по двум отдельным продольных участкам, один из которых в направлении ширины упомянутого первичного минераловатного холста начинается у одной из боковых кромок, а другой участок в направлении ширины упомянутого первичного минераловатного холста начинается у другой боковой кромки упомянутого первичного минераловатного холста, приближаясь к середине упомянутого первичного минераловатного холста на расстояние, меньшее, чем половина ширины упомянутого первичного минераловатного холста, предпочтительно от 1/4 до 1/3 ширины указанного первичного минераловатного холста.

Огнезащитное вещество в огнестойком изделии из минеральной ваты предпочтительно является мелкозернистым, но может также быть крупнозернистым.

В предпочтительной реализации количество сгустков минерального сырья в изделии из минеральной ваты составляет менее чем 30% от массы, предпочтительно менее чем 20% от массы, и указанные спрессованные слои минеральной ваты содержат промежуточные слои, в которых огнезащитное вещество составляет по меньшей мере 20% от массы и также доходит до первичных минераловатных слоев, находящихся рядом с поверхностью изделия из минеральной ваты.

В последующем описании реализаций способа и изделия согласно изобретению принимаются следующие допущения: участки с огнезащитным веществом являются предпочтительно по существу плоскими и лежат в той же плоскости, что и поверхности первичных минераловатных холстов и промежуточного минераловатного холста. Первичных холстов может быть более двух, но при этом потребуется отдельный механизм для укладки волокон для каждого первичного минераловатного холста. Первичные холсты могут также при необходимости иметь различную толщину.

Испытания с использованием известной технологии формования волокна показывают, что содержание сгустков в волокнах, которые собирают на верхнем барабане, гораздо ниже, чем содержание сгустков в волокнах, проходящих ниже. Поэтому оказывается достаточным применить к нижнему холсту 16 акустическую вибрацию для снятия сгустков, чтобы уменьшить содержание сгустков на 50% (от 40% до 20% в готовом изделии).

Что касается устройства согласно настоящему изобретению, то оно отличается тем, что включает два или более холстоукладочных барабанов для укладки потока минеральных волокон в два или более первичных минераловатных холстов, и тем, что установлен по меньшей мере один подающий механизм для введения огнезащитного вещества по меньшей мере между двумя из первичных соединяемых минераловатных холстов. Подающие механизмы устройства расположены предпочтительно между холстоукладочными барабанами и местом, где происходит соединение в промежуточный минераловатный холст. В другой предпочтительной реализации устройство отличается тем, что дополнительно включает между блоком (блоками) формования волокна и холстоукладочными барабанами и/или холстоукладочными барабанами и соединением в промежуточный минераловатный холст по меньшей мере один акустический разделительный механизм для отделения минеральных сгустков от потока волокнистого материала, образующего минераловатный холст, причем указанный акустический разделительный механизм направляет акустическую энергию под углом к направлению движения волокон с такой частотой и интенсивностью, которые позволяют уменьшить количество минеральных сгустков в конечном продукте.

Отсюда следуют преимущества настоящего изобретения:

- появляется возможность свободно выбирать, на какой высоте конечного продукта будет располагаться добавляемое вещество, за счет введения его по первичному холсту/холстам равномерно или в середине или по кромке/кромкам,

- поверхностный слой конечного продукта не портится отделяющимися частицами добавляемого вещества,

- добавляемое вещество быстро прилипает к холсту раньше, чем высыхает вяжущее вещество,

- слои конечного продукта лучше держатся вместе, что позволяет использовать добавляемое вещество в частицах меньшего размера,

- может быть удалена значительная часть сгустков, что позволяет ввести на их место огнезащитное вещество, причем плотность остается по существу без изменений, тогда как огнестойкость увеличивается,

- уменьшается износ конвейерной ленты, если добавлять огнезащитное вещество между первичными холстами, а не на поверхности, непосредственно соприкасающиеся с конвейерными ремнями,

- уменьшается количество пыли.

Далее изобретение будет описано подробнее с обращением к прилагаемым чертежам, в числе которых:

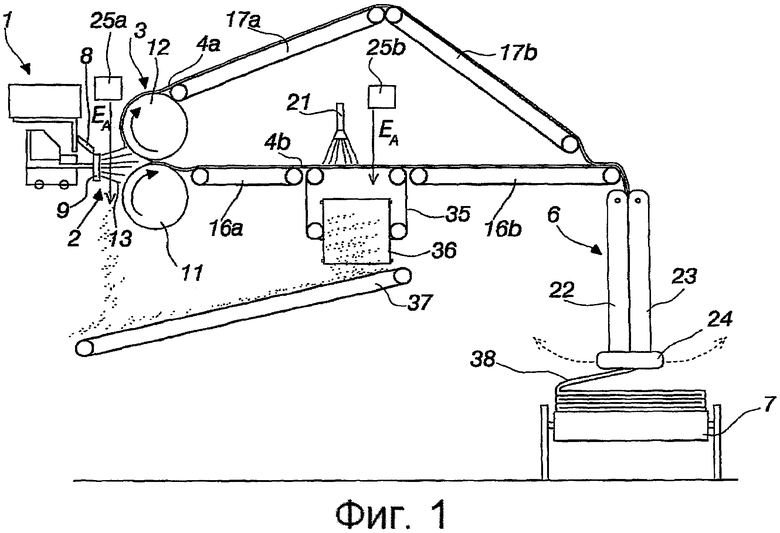

Фиг.1 - схематическое изображение устройства для осуществления способа согласно изобретению,

Фиг.2 - механизм для отделения сгустков, показанный в виде спереди по ходу движения в производственной линии,

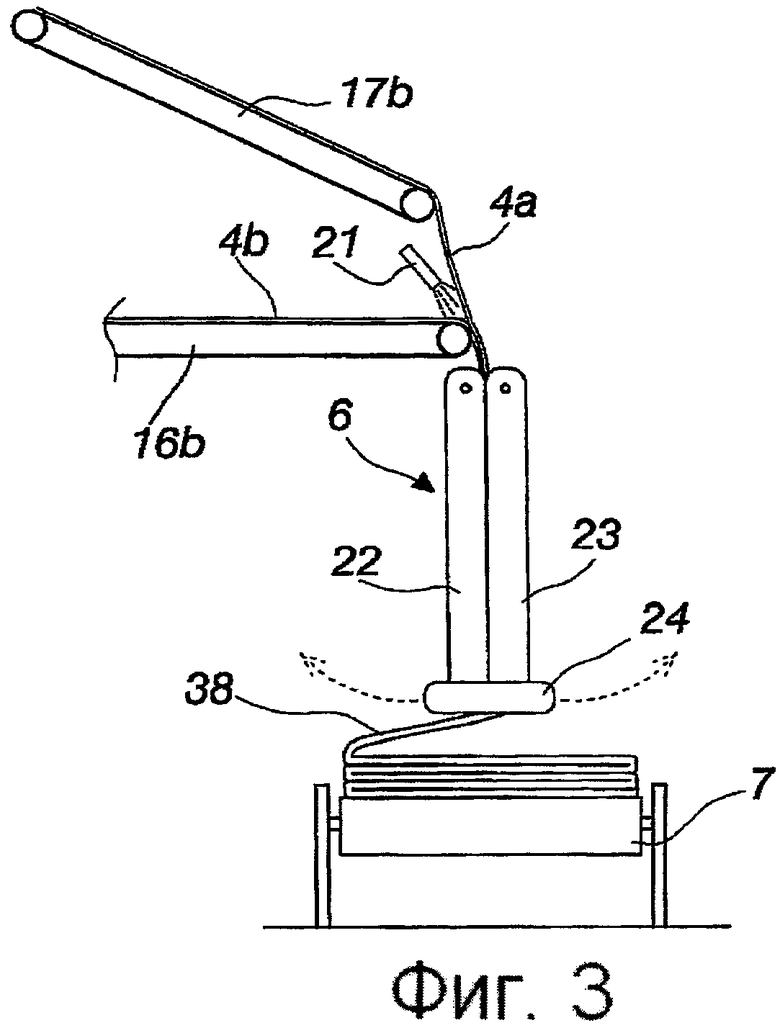

Фиг.3 - другой вариант устройства, изображенного на Фиг.1, с альтернативным расположением распылителя огнезащитного вещества и

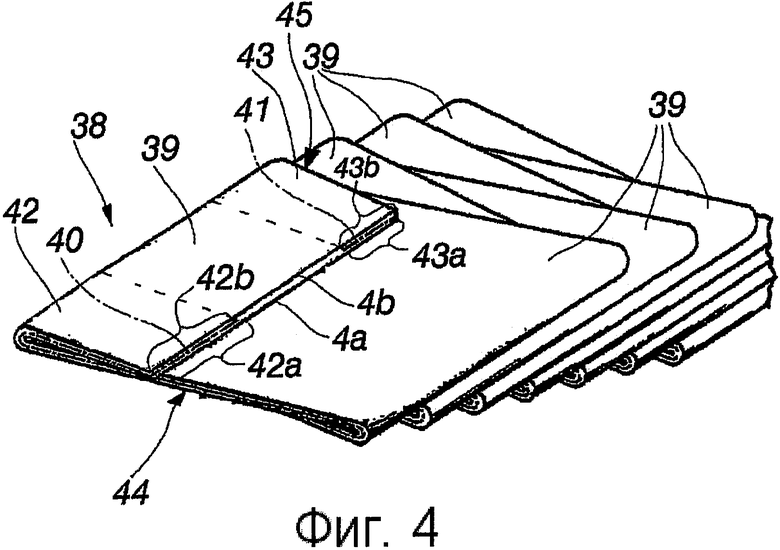

Фиг.4 - промежуточный продукт при производстве изделия из минеральной ваты в виде плиты.

Устройство, показанное на Фиг.1, в общем случае включает плавильную печь 1, из которой расплав передают сначала в агрегат 2 формования волокна, после чего сформированные волокна переходят оттуда на укладочное устройство 3, которое в данном случае включает два холстоукладочных барабана 11 и 12 (число барабанов может быть больше).

Между агрегатом 2 формования волокна и двумя холстоукладочными барабанами 11 и 12 установлен акустический элемент 25a, излучающий акустическую энергию ЕА по существу перпендикулярно по отношению к направлению движения распространения потока волокон, являющемуся по существу горизонтальным. Эта направленная акустическая энергия ЕА в сочетании с силой тяжести выталкивает сгустки в потоке волокон с направления движения потока волокон, так что значительная часть сгустков падает, не доходя до холстоукладочных барабанов 11 и 12.

После того как из потока волокон удалили существенное число сгустков, как описано выше, и из этого потока сформировали первичные минераловатные холсты 4a и 4b, конвейеры 16a и 16b, а также 17a и 17b перемещают эти холсты по отдельности на обработку огнезащитным веществом и на соединение в промежуточный минераловатный холст, который в дальнейшем будет сфальцован фальцовочным устройством 6. Промежуточный минераловатный холст подвергают фальцовке в движении при передаче его на принимающую ленту 7. Вслед за этим указанный сфальцованный промежуточный холст ранее известным способом спрессовывают в сплошную цельную плиту. Между конвейерами 16а и 16b установлен механизм для отделения сгустков, который состоит из трех отдельных конвейерных лент 35, 36 и 37. Этот механизм показан также на Фиг.2 в виде спереди по ходу движения в производственной линии.

Конвейерная лента 35 установлена в той же линии, что и конвейеры 16a и 16b. На нее собираются сгустки и добавляемые вещества, например огнезащитное, вяжущее и т.д., которые не прилипли к холсту 4a. Добавляемое вещество, в частности огнезащитное вещество, наносят на нижний первичный минераловатный холст 4b сверху из распылителя 21, установленного непосредственно над конвейерной лентой 35 механизма для отделения сгустков.

Конвейерная лента 35 снабжена соответствующей крупноячеистой сеткой, через которую проходят сгустки и добавляемое вещество, но не волокна. Сгустки нельзя будет отделить от холста, если он будет толстым, но в данном случае, когда материал укладывают в холст на двух барабанах, холсты (4a и 4b) оказываются значительно более тонкими, и удаление сгустков облегчается, когда они собираются в основном на нижней части нижнего холста 4b.

Вторая конвейерная лента 36 механизма для отделения сгустков располагается по треугольнику и, принимая частицы (главным образом, сгустки), которые падают сквозь крупноячеистую сеть конвейерной ленты 35, передает их по своей наклонной плоскости на третью конвейерную ленту 37, которая окончательно собирает их в одном месте, где оказываются также сгустки, сброшенные силой тяжести и действием первого акустического элемента 25a.

Над первой конвейерной лентой 35 механизма для отделения сгустков за распылителем 21 далее по ходу движения установлен второй акустический элемент 25b, излучающий акустическую энергию ЕА под углом к нижнему первичному минераловатному холсту 4b, который перемещается по конвейерной ленте 35. Эта акустическая энергия ЕА попутно нагнетает добавляемое вещество, что в особенности касается огнезащитного вещества, в первичный минераловатный холст 4b, но при этом одновременно выводит нежелательные сгустки из холста 4b. При этом частицы огнезащитного вещества могут быть крупными, крупнее, чем сгустки, что позволит уменьшить количество пыли. Благодаря тому, что огнезащитное вещество окажется между двумя холстами, оно не будет изнашивать транспортерные ленты 22 и 23 фальцовочного устройства 6.

Линия с двумя холстоукладочными барабанами 12 и 13, показанная на Фиг.1, имеет то преимущество, что, когда верхний барабан 12 собирает волокна, сгустки под действием силы притяжения, а также, возможно, под воздействием акустической энергии ЕА, если она применяется, собираются в нижней части агрегата по изготовлению минеральной ваты. Поэтому в верхнем первичном минераловатном холсте 4a содержится очень небольшое количество сгустков. Нижний первичный минераловатный холст 4b, где все еще содержатся сгустки, можно, как это было описано выше, обработать вторым акустическим элементом 25b, когда этот холст проходит по конвейерной ленте 35 механизма для отделения сгустков. Вместе с этим распылитель 21 распыляет на нижний первичный холст 4b добавки, в частности огнезащитное вещество, которые впоследствии окажутся между двумя первичными холстами, когда они будут соединены. Огнезащитное вещество может представлять собой, например, гидроксид магния в виде сухого порошка. Чтобы частицы огнезащитного вещества еще лучше прилипали к поверхностям, при его добавлении можно распылить также дополнительное количество вяжущего вещества.

На Фиг.3 изображен альтернативный способ добавления огнезащитного вещества распылителем 21, где распылитель 21 направлен так, что он наносит огнезащитное вещество на внутренние поверхности обоих первичных холстов в том месте, где первичные холсты сближаются друг с другом непосредственно перед тем, как они будут соединены в промежуточный минераловатный холст.

В данной области известен также следующий способ формования волокон: из плавильной печи 1 расплав непрерывно течет по желобу 8 вниз на вращающееся колесо 9. Поток газа, например воздуха, поступающий из левой части чертежа из не показанной на чертеже воздуходувки, направляет сформированные волокна на два перфорированных барабана 11 и 12. Волокна 13, перемещаемые потоком воздуха, фиксируются в виде слоев 4a и 4b на соответствующих барабанах. Эти слои снимают и передают далее в качестве отдельных первичных минераловатных холстов 4 по указанным конвейерам 16 и 17 для последующей обработки согласно настоящему изобретению огнезащитным веществом до того, как первичные минераловатные холсты 4 будут соединены в промежуточный минераловатный холст, который затем будет сфальцован.

Распылитель 21 по существу представляет собой сопло, которое может иметь различные конструкции.

Фальцовочное устройство 6 включает два параллельных конвейерных ремня 22 и 23, выполненные в соответствии с известными инженерными решениями. Маятниковое движение фальцовочного устройства 6 обеспечивает кривошипно-шатунный механизм с приводом от двигателя (на чертеже не показан), соединенный с нижней частью фальцовочной машины 6. После выхода из фальцовочной машины 6 соединенные и сложенные гармошкой первичные холсты 4a и 4b оказываются на конвейерном ремне 7.

На Фиг.4 показан промежуточный продукт, изготовленный способом согласно настоящему изобретению, который соответствует этапу перед спрессовыванием и окончательной обработкой с получением на выходе готового изделия из минеральной ваты в виде плиты. Этот промежуточный продукт включает промежуточный минераловатный холст 38, сфальцованный таким образом, что каждый сфальцованный слой 39 минеральный ваты по меньшей мере частично покрывает предыдущий сфальцованный слой 39, и готовое изделие из минеральной ваты по толщине включает десять спрессованных сфальцованных слоев 39 указанного промежуточного холста 38.

Промежуточный холст 38, как это ясно из описания выше (см., например, Фиг.1), был сформирован путем соединения двух первичных минераловатных холстов 4a и 4b, из которых нижний холст 4b был покрыт огнезащитным веществом. В данном примере, как показано на Фиг.4, огнезащитное вещество было нанесено только на продольные боковые участки указанного нижнего холста 4b, ближайшие к боковым кромкам 44 и 45 этого холста 4b.

Промежуточный минераловатный холст 38 или точнее каждый отдельный слой 39 минеральный ваты, таким образом, включает два участка 40 и 41, содержащие огнезащитное вещество в виде слоев, располагающихся по существу в одной плоскости. Как видно из Фиг.4, в средней части промежуточного холста 38 между двумя первичными минераловатными холстами 4a и 4b огнезащитное вещество отсутствует. Слой минеральный ваты, таким образом, не является непрерывным в своей середине и делится на две отдельных зоны или участка 40 и 41, которые по существу находятся в одной плоскости.

Зоны или участки 40 и 41 слоя, включающие огнезащитное вещество, при этом располагаются между располагающимися напротив друг друга зонами 42a и 42b первичного холста, а также зонами 43a и 43b первичного холста (границы зон первичного холста, отделяющие их от средней по ширине части промежуточного холста обозначены штриховыми линиями), расположенными рядом с боковыми кромками 44 и 45 промежуточного холста 38 (а значит и первичных холстов 4a и 4b).

Огнезащитное вещество в этом примере сконцентрировано в тех слоях между серединой и внешней поверхностью готового обработанного изделия из минеральной ваты, которые находятся от внешней поверхности готового изделия из минеральной ваты на расстоянии, составляющем 5-20% толщины изделия из минеральной ваты. Огнезащитное вещество в этом примере является мелкозернистым с размером зерен 0,2-2 мм.

Количество сгустков минерального сырья в изделии из минеральной ваты составляет менее чем 20% от массы, и указанные спрессованные слои минеральной ваты состоят из таких промежуточных слоев, в которых огнезащитное вещество составляет по меньшей мере 20% от массы и распределено по первичным минераловатным слоям так, чтобы по крайней мере частично находиться рядом с поверхностью изделия из минеральной ваты.

Данное изобретение относится к огнестойкому изделию, способу и устройству изготовления огнестойких изделий из минеральной ваты, например, минераловатных плит. Способ, при котором минеральное сырье расплавляют и формуют в виде волокон минеральной ваты. Волокна укладывают одновременно в два или более отдельных первичных минераловатных холста, каждый на отдельном холстоукладочном барабане. После чего эти отдельные первичные минераловатные холсты на последующем этапе соединяют в промежуточный минераловатный холст, который фальцовкой превращают в готовый минераловатный холст. Далее этот холст подвергают окончательной обработке известным способом, получая огнестойкое изделие из минеральной ваты. Кроме этого перед соединением отдельных первичных минераловатных холстов в промежуточный минераловатный холст на поверхность и/или внутрь по меньшей мере одного из первичных минераловатных холстов добавляют огнезащитное вещество. Указанное вещество добавляют в пространство между промежуточными минераловатными холстами по крайней мере по одному продольному участку, имеющему ширину, которая по меньшей мере частично покрывает ширину первичного минераловатного холста со стороны по меньшей мере одной из кромок упомянутого первичного минераловатного холста. Технический результат заявленного изобретения заключается в улучшении качества конечного продукта. 3 н. и 16 з.п. ф-лы, 4 ил.

1. Способ изготовления огнестойких изделий из минеральной ваты, например минераловатных плит, при котором минеральное сырье расплавляют и формуют в виде волокон (13) минеральной ваты, которые вслед за этим укладывают одновременно в два или более отдельных первичных минераловатных холста (4а, 4b), каждый на отдельном холстоукладочном барабане (11, 12), после чего эти отдельные первичные минераловатные холсты (4а, 4b) на последующем этапе соединяют в промежуточный минераловатный холст (38), который фальцовкой превращают в готовый минераловатный холст, имеющий желаемую толщину, и этот холст подвергают окончательной обработке известным способом, получая огнестойкое изделие из минеральной ваты, отличающийся тем, что перед соединением отдельных первичных минераловатных холстов (4а, 4b) в промежуточный минераловатный холст (38) на поверхность и/или внутрь по меньшей мере одного из первичных минераловатных холстов (4а или 4b) добавляют огнезащитное вещество в пространство между промежуточными минераловатными холстами (4а, 4b) по крайней мере по одному продольному участку (40, 41), имеющему ширину, которая по меньшей мере частично покрывает ширину первичного минераловатного холста (4а или 4b) со стороны по меньшей мере одной из кромок (44 или 45) упомянутого первичного минераловатного холста.

2. Способ по п.1, отличающийся тем, что к сгусткам минерального сырья, которые включаются в волокна на этапе формования волокна, под углом к направлению волокон прикладывают постоянную силу, создаваемую, например, силой тяжести в сочетании с излучаемой акустической энергией (ЕА), с такой частотой и интенсивностью, что по меньшей мере часть сгустков минерального сырья не доходит до холстоукладочных барабанов (11, 12) первичных минераловатных холстов (4а, 4b) и/или сбрасывается с уже сформированных первичных минераловатных холстов (4а, 4b), что уменьшает количество минерального сгустков в конечном продукте.

3. Способ по п.2, отличающийся тем, что акустическую энергию (ЕА) прикладывают между этапом формования волокна и укладкой волокон (13) в первичные минераловатные холсты (4а, 4b) и/или между укладкой волокон (13) в первичные минераловатные холсты (4а, 4b) и соединением указанных первичных минераловатных холстов в промежуточный минераловатный холст (38).

4. Способ по п.1, отличающийся тем, что на расположенные друг напротив друга поверхности первичных минераловатных холстов (4а, 4b) и/или внутрь минераловатных холстов подают огнезащитное вещество путем нагнетания воздухом, распыления, разбрызгивания и/или при помощи акустической энергии.

5. Способ по любому из пп.1-4, отличающийся тем, что огнезащитное вещество добавляют отдельно между каждым холстоукладочным барабаном (11, 12) с одной стороны и соединением первичных минераловатных холстов (4а, 4b) в промежуточный минераловатный холст (38) с другой.

6. Способ по любому из пп.1-4, отличающийся тем, что огнезащитное вещество добавляют в виде сухого порошка и/или жидкой суспензии.

7. Способ по любому из пп.1-4, отличающийся тем, что огнезащитное вещество наносят на сформированные первичные минераловатные холсты (4а, 4b) в нужном месте поперек холста так, что в готовой плите оно распределено по высоте необходимым образом.

8. Способ по любому из пп.1-4, отличающийся тем, что огнезащитное вещество представляет собой гипс, гидроксид алюминия или гидроксид магния или же их смесь в виде мелких или крупных частиц, предпочтительно в виде мелких частиц.

9. Способ по любому из пп.1-4, отличающийся тем, что между первичными холстами (4а, 4b) вместе с огнезащитным веществом или отдельно от него вводят другой желаемый материал, например повторно используемую вату или другие добавки.

10. Способ по любому из пп.1-4, отличающийся тем, что соединение в промежуточный минераловатный холст осуществляют до операции фальцовки или одновременно с ней.

11. Способ по любому из пп.1-4, отличающийся тем, что огнезащитное вещество распределяют по двум отдельным продольным участкам (40, 41), один из которых в направлении ширины упомянутого первичного минераловатного холста (4а 4b) начинается у одной из боковых кромок (44, 45), а другой участок в направлении ширины упомянутого первичного минераловатного холста начинается у другой боковой кромки (45, 44) упомянутого первичного минераловатного холста, приближаясь к середине упомянутого первичного минераловатного холста на расстояние, меньшее, чем половина ширины упомянутого первичного минераловатного холста (4а, 4b), предпочтительно от 1/4 до 1/3 ширины указанного первичного минераловатного холста.

12. Способ по п.11, отличающийся тем, что используют ровно два первичных минераловатных холста (4а, 4b).

13. Огнестойкое изделие из минеральной ваты, например огнестойкая минераловатная плита, содержащее по крайней мере промежуточный минераловатный холст (38), сформированный по меньшей мере из двух соединенных первичных минераловатных холстов (4а, 4b), причем указанный промежуточный минераловатный холст подвергнут фальцовке так, что каждый сфальцованный слой (39) минеральной ваты по меньшей мере частично, покрывает предыдущий сфальцованный слой, и изделие из минеральной ваты по своей толщине содержит по меньшей мере два спрессованных расположенных один над другим сфальцованных слоя холста из указанного первичного промежуточного холста и огнезащитное вещество, причем изделие из минеральной ваты подвергнуто окончательной обработке известным способом, чтобы получить огнестойкое изделие из минеральной ваты, отличающееся тем, что указанный промежуточный минераловатный холст (38) по меньшей мере между двумя своими первичными минераловатными холстами (4а, 4b) и/или по меньшей мере в одном из своих первичных минераловатных холстов (4а, 4b) содержит огнезащитное вещество, распределенное по меньшей мере по одному продольному участку (40, 41), имеющему ширину, которая по меньшей мере частично покрывает ширину упомянутого первичного минераловатного холста (4а, 4b) со стороны по меньшей мере одной из кромок (44, 45) упомянутого первичного минераловатного холста (4а, 4b).

14. Огнестойкое изделие из минеральной ваты по п.13, отличающееся тем, что огнезащитное вещество сконцентрировано на одном или нескольких участках между серединой и внешней поверхностью огнестойкого изделия из минеральной ваты, предпочтительно на участках, расположенных от внешней поверхности указанного изделия из минеральной ваты по толщине на расстоянии, составляющем приблизительно 5-20% толщины огнестойкого изделия из минеральной ваты.

15. Огнестойкое изделие из минеральной ваты по п.13, отличающееся тем, что огнезащитное вещество распределено по двум отдельным продольным участкам (40, 41), один из которых в направлении ширины упомянутого первичного минераловатного холста (4а, 4b) начинается у одной из боковых кромок (44, 45), а другой участок в направлении ширины упомянутого первичного минераловатного холста (4а, 4b) начинается у другой боковой кромки (45, 44) упомянутого первичного минераловатного холста, приближаясь к середине упомянутого первичного минераловатного холста на расстояние, меньшее, чем половина ширины упомянутого первичного минераловатного холста (4а, 4b), предпочтительно от 1/4 до 1/3 ширины указанного первичного минераловатного холста.

16. Огнестойкое изделие из минеральной ваты по любому из пп.13-15, отличающееся тем, что огнезащитное вещество представляет собой мелкие частицы.

17. Огнестойкое изделие из минеральной ваты по любому из пп.13-15, отличающееся тем, что количество сгустков минерального сырья в изделии из минеральной ваты составляет менее 30% от массы, предпочтительно менее 20% от массы, и указанные спрессованные слои минеральной ваты состоят из таких промежуточных слоев, в которых огнезащитное вещество составляет по меньшей мере 20% от массы, и которое по меньшей мере частично, проникло в первичные слои минеральной ваты, расположенные рядом с поверхностью изделия из минеральной ваты.

18. Устройство для осуществления способа по любому из пп.1-10, содержащее один или более агрегатов (2) формования волокна, формирующих из поступающего расплава минерала поток минеральных волокон (13), отличающееся тем, что устройство содержит два или более холстоукладочных барабанов (11, 12) для укладки потока минеральных волокон (13) в два или более первичных минераловатных холстов (4а, 4b), и что установлен по меньшей мере один распылитель (21) для добавления огнезащитного вещества по меньшей мере между двумя из первичных соединяемых минераловатных холстов (4а, 4b).

19. Устройство по п.18, отличающееся тем, что дополнительно содержит по меньшей мере один акустический разделительный элемент (25), создающий акустическую энергию ЕА, за счет которой по меньшей мере часть сгустков минерального сырья не доходит до холстоукладочных барабанов (11, 12) первичных минераловатных холстов (4а, 4b) и/или сбрасывается с уже сформированных первичных минераловатных холстов (4a, 4b), причем акустический разделительный механизм (25) направляет акустическую энергию (ЕА) под углом к направлению движения волокон с такой частотой и интенсивностью, которые позволяют уменьшить количество минеральных сгустков в конечном продукте.

| Устройство для изготовления выводов радиоэлементов | 1973 |

|

SU452040A1 |

| Ферритовый материал | 1972 |

|

SU452041A1 |

| Способ изготовления теплоизоляционных изделий | 1974 |

|

SU580205A1 |

| ФИЛЬТР ПОДАВЛЕНИЯ ПОМЕХ | 2022 |

|

RU2796444C1 |

Авторы

Даты

2010-08-10—Публикация

2007-06-13—Подача