Изобретение относится к физико-технологическим процессам дезактивации конструкций ядерных энергетических установок при их реабилитации к использованию в основных и вторичных энергопроизводящих процессах.

Наиболее близким способом является процесс дезактивации ядерных энергетических установок, включающий снятие слоя материала с конструкции дезактивируемого объекта, имеющего повышенную активность, упаковку радиоактивных отходов и их последующее размещение в могильнике или временных местах захоронения.

Наиболее близким устройством для осуществления способа дезактивации ядерных установок является устройство, содержащее камеру обработки загрязненного объекта, электрод, магистрали подачи рабочего агента и отвода жидкой и газовой фаз.

Существенными недостатками известного способа дезактивации являются высокая энергоемкость процесса, низкая эффективность, вызванные значительными удельными энергозатратами и расходами рабочего агента на единицу площади дезактивируемой поверхности конструкции ввиду статической модели данного процесса и отсутствия смены процессов очистки рабочего агента, участвующего в дезактивации структуры конструкции ядерной энергетической установки, что приводит, кроме того, к необходимости контейнеризации и захоронения значительных объемов использованного в процессе рабочего агента, а низкая степень дезактивации объекта затрудняет его использование в основных процессах.

Существенным недостатком известного устройства является низкая производительность при значительных расходах рабочего агента, вызванных постоянными потерями агента ввиду сброса его после первого же контакта с конструкцией дезактивируемого объекта, что приводит к отчуждению значительных площадей под могильники для хранения отходов.

Технический результат данного изобретения заключается в повышении эффективности способа и производительности устройства, в повышении экономичности за счет устранения потерь рабочего агента и уменьшения объемов отходов, подлежащих захоронению, а также в повышении надежности и технологической культуры всего процесса.

Этот технический результат в способе дезактивации ядерных энергетических установок, включающем снятие слоя материала с конструкции дезактивируемого объекта, имеющего повышенную активность, упаковку радиоактивных отходов в контейнеры и их последующее размещение в могильнике, за счет того, что дезактивируемый объект размещают в герметизированной камере, соединяют полость этой камеры и полость дезактивируемого объекта с вакуум-установкой, объем внутренней полости дезактивируемого объекта уменьшают путем введения в нее эластичной емкости, внешняя поверхность которой выполнена из электропроводящего материала, конструкцию объекта и электропроводящий материал соединяют с различными полюсами источника тока, между стенками объекта и электропроводящим материалом осуществляют циркуляцию агрессивного рабочего агента, в этот агент вводят газонаполненные тела с разрушаемой наружной пленкой, и, по мере накопления в рабочем агенте радиоактивных отходов, часть агента отводят на разделение, обогащение с помощью флокулянтов и упаковку в контейнеры, восстанавливают объем и концентрацию циркулирующего во внутренней полости агента введением его дополнительного количества, процесс ведут до получения в отводимом агенте заданных норм активности по ПДК, по которым судят о завершении процесса дезактивации.

При этом на электроды (корпус установки электропроводящий материал) подают переменный электрический потенциал, в качестве рабочего агента используют агрессивный раствор кислот, циркулирующий рабочий агент дополнительно подвергают акустическому воздействию, которое уменьшают по мере очистки загрязненной поверхности, а после завершения дезактивации объекта электрод удаляют из полости объекта и подвергают дезактивации.

До процесса электропроводящий материал покрывают снаружи пленкой, имеющей каверны.

Устройство для дезактивации ядерных энергетических установок, содержащее камеру обработки загрязненного объекта, электрод, магистрали рабочего агента и отвода жидкой и газообразной фаз, дополнительно снабжено камерой грубой очистки жидкой фазы и камерой тонкой финишной очистки жидкой фазы, соединенными последовательно с камерой обработки объекта, при этом электрод выполнен в виде эластичной емкости, на внешнюю поверхность которой нанесен электропроводящий материал, причем электрод выполнен с возможностью размещения его во внутренней полости дезактивируемого объекта, камера грубой очистки жидкой фазы выполнена переменной в сечении и оснащена мембранами, имеющими каверны и отверстия, выход этой камеры оснащен сепаратором в виде перфорированной пластины с иглами и усами, сепаратор имеет два патрубка для отвода газовой и жидкой фаз, при этом патрубок отвода жидкой фазы соединен с входом камеры тонкой финишной очистки, имеющей промежуточную, кольцевую и центральную камеры, из которых центральная камера имеет полые сферические стенки с отверстиями входа и выхода жидкой фазы и выработки в виде кососрезанных каверн, кольцевая камера имеет мембраны с перфорацией и кавернами, выход центральной камеры соединен с раструбом, сообщенным посредством перфорированного цилиндра и перфорированной перемычки с полостью сбора аэрозолей, в раструбе на струнах закреплены иглы с наклоном к потоку, а по оси центральной камеры в подшипниках установлен вал с чашей на его конце, выполненной в виде грибовидного завихрителя и рассекателя, ложе чаши посредством сетчатого днища и трубок соединено с перфорированной полостью раструба.

При этом мембраны, установленные в кольцевой камере, имеют винтовые регуляторы их натяжения.

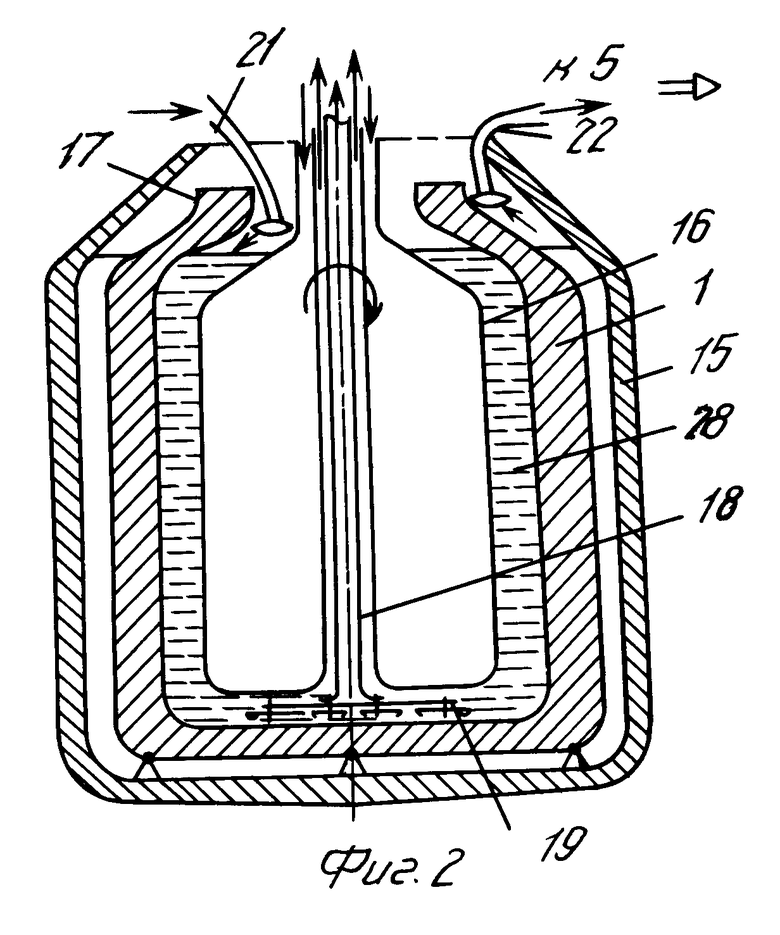

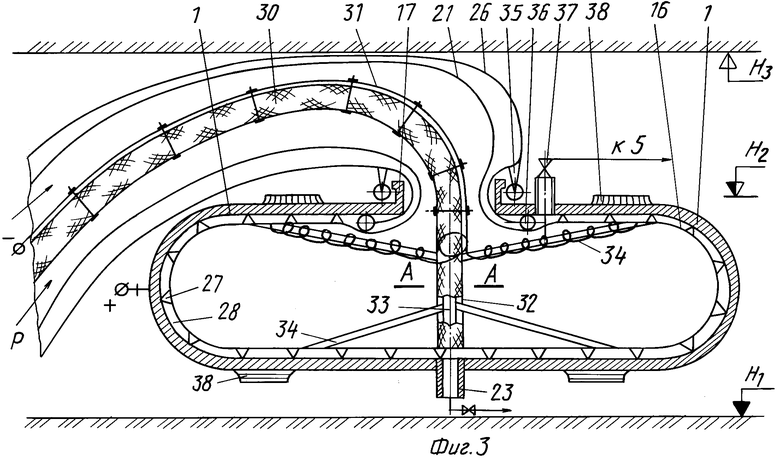

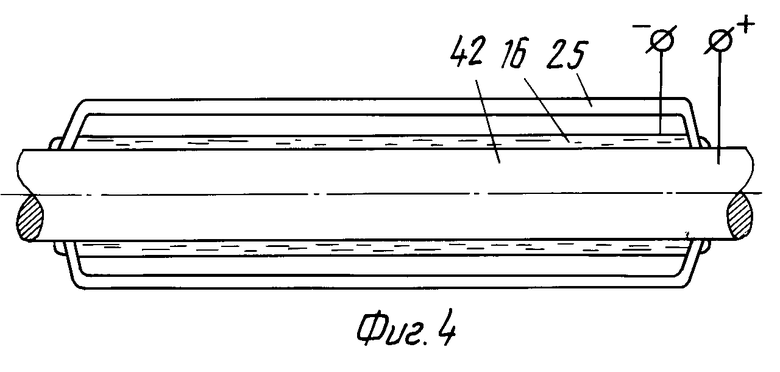

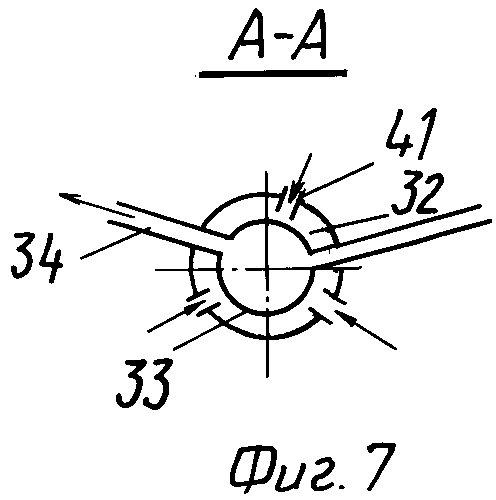

На фиг. 1 показан общий вид устройства для дезактивации ядерных энергетических установок; на фиг. 2 вид рабочей камеры с дезактивируемой установкой; на фиг. 3 сечение рабочей камеры с технологическим оборудованием; на фиг. 4, 5 и 6 показаны детали устройства и установки; на фиг. 7 сечение по А-А на фиг. 3 устройства; на фиг. 8 и 9 показаны узлы обработки рабочего агента; на фиг. 10 узел с камерой тонкой финишной очистки рабочего жидкого агента.

Устройство для дезактивации ядерных энергетических установок 1 (ЯЭУ) имеет пульт управления 2, соединенный каналами командной и обратной связи с силовой установкой 3, имеющей узел 4 приготовления жидкого рабочего агента и блок вытяжной вентиляции 5. Пульт 2 соединен с блоком датчиков 6 контроля фоновых излучений и насосной станцией 7 для подачи рабочего агента из узла 4 в рабочую камеру. Устройство также имеет узел 8, соединенный с резервной камерой 10, возвратного рабочего агента и емкость 11 сбора низкоконцентрированного рабочего агента, а также узел 9 подачи нейтрального газа в рабочую камеру. Сбор жидких радиоактивных отходов средней концентрации производят в контейнер 12, высокой концентрации в контейнер 13. Для подачи рабочего агента и освобождения емкостей имеется источник сжатого газа 14 для наддува этих емкостей.

Загрязненный объект 1 расположен в камере 15 его обработки и соединен с полюсом источника тока, а второй полюс соединен с электропроводящим материалом 16, введенным в полость дезактивируемого объекта 1, имеющего горловину 17 и размещенный в его корпусе полый вал 18 со спиральным импеллером 19 на нижнем конце.

Камера 15 обработки объекта 1 имеет патрубки 21 подачи рабочего агента и патрубок 22 для отвода газовых фаз в блок вытяжной вентиляции 5; нижний патрубок 23 /фиг. 3/ слива отработанных жидких фаз; имеет также упругоподатливый направляющий рукав 24, через который в полость объекта 1 вводят эластичную емкость 25 с размещенным на ней электропроводящим материалом 16, выполняющим функцию электрода, а для фиксирования заданного зазора между электродами /пара: 1-16/ на электроде 16 закреплены диэлектрики 27, определяющие зазор 28 /фиг. 5/. При необходимости электрод 16 снаружи защищают пленкой полимера 29, предотвращая зарастание материала электрода при его работе.

Труба 30 для подачи агента механически соединена с токонесущим кабелем 31, подающим электрический потенциал на пару электродов 1-16. Труба 30 выполнена коаксиальной: наружная труба 32 и внутренняя труба 33, из которой рабочий агент подают по трубкам 34 в зазор 8. Рукав 26 имеет кольцевой уплотнитель 35 на горловине 17 и кольцевой уплотнитель 36, прижатый к верхней горловине дезактивируемого объекта 1. Отвод газов из зазора 28 осуществляют через отводящий патрубок 37 на фильтры вытяжной системы 5.

Для активации процесса снятия радиоактивного материала со стенок корпуса 1 на его наружной поверхности закрепляют акустические генераторы 38, предпочтительно магнитострикторы, которые особенно эффективны при удалении местных отложений радиоактивного материала /фиг. 4/ на стенке корпуса 1. Для снятия таких отложений используют/до введения в полость корпуса емкости 6 / рабочий орган 39 в виде трубки с соплом, через которое на пятно РАО подают раствор кислоты и одновременно воздействуют элеткрогидравлическим ударом, подавая на электроды 40-разрядное напряжение.

Контроль уровня, смену части рабочего агента ведут через коаксиальный трубопровод 30, забирая агент через перфорации 41 в наружной трубе 32, а, используя трубу 32 и 33, можно вести не только долив агента, его отбор на анализ проб по ПДК, но и осуществлять циркуляцию агента в рабочем зазоре 28 емкости корпуса 1, который является рабочей камерой его дезактивации.

При дезактивации конструкций реакторного отсека, имеющих монолитное сечение /фиг. 2/ емкостью 25 захватывают этот агрегат 42, создавая для электрода, выполненного в виде сетки, 16 те же условия. В полость 28 периодически вводят газонаполненные тела /шарики/ с растворимой стенкой в рабочем агенте. 0Такую операцию осуществляют по трубе 30.

Часть РАО высаживают на электроде 16. Другая же часть, где присутствуют взвешенные частицы РАО, отводят через полый вал 18 и патрубок от этого полого вала "от 18" /фиг. 8/ в агрегат 43, соединенный переходным соплом 44 и сил фоном 45 с этим валом для подачи в камеру обработки агрегата 43 указанной отводимой части РАО. Для этой обработки в камере имеются мембраны 46 с кавернами и отверстиями 47 для равномерного распределения и обработки РАО. Для ввода мембран в режим автоколебаний они соединены по концам с пружинами 48, закрепленными на выходе сопла 44. Для регулирования температурного режима обработки камера имеет рубашку 49, в которую по патрубку 50 подают нейтральный газ заданной температуры и давления.

На выходе камера оснащена сепаратором выходящего потока. Этот сепаратор 51 имеет перфорированную пластину 52 /фиг. 8 и 9/ с заостренными и загнутыми по концам усами 53 и 54. Пластина имеет перфорации /множество отверстий/ 55 и иглы 56 для дробления и разделения выходящей жидкости на газовую фазу /газовый аэрозоль/, отводимую через сильфон 57 и патрубок 58 к вакуум установке 5 для разделения на фильтрах /например, Петрянова/; жидкая же фаза, содержащая тяжелые частицы РАО, отводится через сильфонный переходник 59 и патрубок 60 на окончательную стадию тонкой очистки: чистая жидкость газовая чистая фаза и твердый остаток. В процессе работы агрегат 43 подпитывают дополнительным газом по патрубку "Р" /фиг. 8/ из числа нейтральных газов, например, CO2, He; для захвата и выноса ионизированного газа от пластины 52 методом слабонапорной газожидкостной флотации этого разделяемого потока. Более тонкую очистку производят с использованием разработанного для этого заявителем /как и указанных выше устройств/ аппарата, подсоединяемого к патрубку 60 /фиг. 10/ и имеющему корпус 61, преимущественно в виде цилиндра, имеющего с другой стороны выходной патрубок 62. В полости корпуса выполнена камера 63, в виде кольца и камера 64 в ее центральной части, обе камеры питаются от промежуточной камеры 65 приема подачи по патрубку 60. Кольцевая камера имеет входные сопла 66, 67 и 68, подающие жидкость в отдельные полости камеры 63, образованные кольцевыми мембранами 69 и 70, получив т.о. три кольцевых полости-подкамеры 71.

Мембрана 70 выполнена по аналогии с мембраной 46 /фиг. 8/ и имеет каверны на своей поверхности с углублениями кратеров на 5-10 величины толщины ее стенки, а мембрана 69 имеет перфорации /отверстия/ 72 для равномерного многоструйного перепуска жидкости. Для натяжения мембран 69 и 70 имеются винты 73 /на разрезе фиг. 10 показан только винт мембраны 69; винты мембраны 70 проходят насквозь мембрану 69, через отверстие в ней один из этих винтов показан слева по оси. Полости подкамер 71 соединены отверстиями 74 и 75 с конической камерой 76, из которой технологически планово отводят газы и отчищенную жидкость; газу несут с собой весь остаток радиоактивных примесей на окончательную их фильтрацию и контейнеризацию.

Центральная камера 64 выполнена фасонной: содержит выпуклые полые сферические стенки 77 с отверстиями 78 и 79, где отверстия 79 на 1/5-1/10 D больше отверстий 78, где D диаметр отв. 78. При этом стенки камеры 64 имеют выработки 80 и 81 в виде кососрезанных каверн с направлением выхода вверх по оси камеры /фиг. 10/.

По оси камеры 64 расположен вал 82 в подшипнике 83, имеющий в верхней части грибовидную чашу 84 с соединенными с нею трубками 85, над которыми в камере 76 на струнах 86 закреплены иглы 87, имеющие наклон относительно вертикальной оси, предназначенные для ионизации омывающего их потока обрабатываемой газожидкостной среды.

Над конической камерой 76 установлен цилиндр 88 с горизонтальной кольцевой перемычкой 89, имеющей отверстия 90. Стенка цилиндра 88 также имеет отверстия 91, но наклонные вниз в камеру 92 сбора газов, куда газы попадают и со среза 93 отверстий 90. Кольцевая сборная камера 92 имеет взаимосвязанные расчетные величины "Н" и "В", определяющие ее емкость, исключающую попадание в нее жидкости из центрального потока отводимого к патрубку 62. Для этого перед патрубком 62 имеется камера, образованная конусами 94 и 95 с линией 96 соединения их большими основаниями, учитывающими угол расширения выходящей струи в пределах 10-14o, что обеспечивает сбор в камере 92 только газовых фаз и газовых аэрозолей с тонкодисперсными РАО, которые в потоке газа отводят из отверстий 97 на очистку с в блоке 5.

Вся конструкция этого аппарата /фиг. 10/ является высокопроизводительной, оригинальной и прогрессивной /для дальнейшего использования и развития в части селективного отвода аэрозольных фаз/.

Вал 82 соединен с приводом его вращения по команде с пульта 2, а верхняя грибовидная чаша 84 имеет центральный рассекатель 98, периферийный завихритель потока 99 в переходном ложе которого /от завихрителя 99 к рассекателю 98 выполнена пазуха, перекрытая сеткой 100 для сбора газов на дне чаши и отвода их по трубкам 85 и камеру 76 в камеру 92 с дальнейшей утилизацией через вакуум установку 5.

Такая конструкция устройства, включающего блоки предварительной очистки радиоактивных отходов /фиг. 1-7/, блок доочистки /фиг. 8, 9/ и узел финишной тонкой очистки РАО, позволяет вести весь процесс дезактивации поверхностной стриктуры /на глубину до 2-3 мм/ ядерного реактора 1 в непрерывном и автономном режиме при обработке и утилизации металлического корпуса 1, экологически надежной обработке жидкости и газов, контейнеризации и захоронения всех видов радиоактивных отходов: твердого остатка, выделенных с газами аэрозольных фаз и остаточной высокоактивной жидкости.

Работа описанной установки /фиг. 1-10/ осуществляется в режиме последовательного включения всех подсоединенных переходными патрубками агрегатов и аппаратов, соединенных прямой и обратной связью с блоком управления 2 всем процессом дезактивации ЯЗУ. Работу начинают с проверки и отладки контрольно-измерительной аппаратуры всей указанной ответственной технологической цепи, проверки вытяжной вентиляции и санитарно-гигиенической защиты на агрегатах.

Далее использование описанных узлов, блоков и аппаратов установки осуществляют при реализации технологического процесса по способу.

Способ дезактивации ядерных энергетических установок с помощью описанного устройства осуществляют следующим образом.

Учитывая, что за период работы корпус 1 подвергался заражению радиоактивными веществами /РАВ/ в виде изотопно-обменных диффузионных процессов, многокомпонентной ионообменной адсорбции, литеральный и пространственных распространений радионуклидов, это привело к наведенной и остаточной радиоактивности корпуса 1, высокому фону внутри корпуса, по данным лабораторного обследования до 10-20 Р/ч; снаружи на стенке корпуса 0,1-0,2 Р/ч, т. е. очень высокой фоновой показатель.

Для дезактивации такого высокоактивного объекта атомного отсека расположенного в весьма стесненном геометрическом пространстве /фиг. 3/, разработан единственно эффективный автономный способ по данной технологии. При этом в горловину 17 вводят направляющий рукав 26, он же предохраняет от потерь отложения РАВ на электроде, выполненном в виде сетки, 16 при его извлечении вместе с паразитной емкостью 25. Емкость 25 в которой имеется эластичный трубопровод 30 с токонесущим кабелем 34 в сложенном /в виде серпантины, или сильфона/ виде вводят по направляющей 26 в полость корпуса 1; подают под давлением "Р" сжатую среду /жидкость/, это приводит к разжатию емкости в полости корпуса и фиксированию ее в нем посредством отслеживающих сухариков 27 /фиг. 1.3.5/. Затем в зазор 28 подают рабочий агент; подают второй агент газонаполненные тела шарики, и третий агент ток на корпус 1 и сетчатый электрод 16, образуя процесс электрохимического переноса от корпуса на электрод, на котором осаждают РАО. В качестве рабочего агента используют смесь кислот серной и HCl или серной и HF; или азотной и того же депассиватора из галогенводородных кислот.

При этом ведут контроль давления и емкости и соответственно в зазоре 28 и контроль температуры кислот, управляя процессом дезактивации. Температуру выбирают от 25 до 80oC при избыточном давлении в давлении 1,05-1,2 кгс/см2. Технология дезактивации начинается при подаче тока на корпус 1 и электрод 16, при этом происходит растворение слоя на внутренней поверхности корпуса 1 и перенос ионов, в т.ч. радионуклидов, на электрод 16, что образует компактный радиоактивный осадок на электроде 16. Концентрацию РАО в кислотном растворе определяют отбором пробы по трубе 32-41 //контроль ПДК//. В процессе возможно отслоение РАО от стенок и осыпание их на дно. В этом случае подачей раствора производят промывку зазора и слив отходов через патрубок 23 и контейнера 11, 12.

Концентрацию раствора кислот можно менять за счет циркуляции его из зазора 28 по трубке и обратно после обогащения /корректировки его химического содержания/.

Также ведут корректировку тока и напряжения электрического потенциала в пределах по току 20-50 А, по напряжению 30-50 В при пониженном /к атмосферному/ давлении в камерах обработки от 0,9 до 0,8 атм, что обеспечивает активное газовыделение и предупреждает выброс из камер радиоактивных газов. По мере дезактивации корпуса 1 на электроде 16 накапливаются металлы /железо, хром, никель и др./, несущие в себе радиоактивные отходы / стронций, цезий, церий, уран, плутоний и др./, при этом тяжелые частицы выпадают на дно и их транспортируют гидродинамическим током электролита по вращающемуся валу 18 на дальнейшее разделение в агрегате 43 и аппарате 61 технологического комплекса, а газы отводят через патрубок 22 на блок 5 фильтров /Петроянова или др./.

Часть электролита со дна корпуса импеллером 19 взмучивают и поднимают вместе с выпавшими на дно частицами, не подверженными высадке на электроде 16, т. е. те частицы, которые не поддаются электрообработке в электролите и являются нейтральными и пассивными к воздействию электрополем / в основном частицы минеральных материалов, накопленные во время работы реактора при монтаже-демонтаже сборок, твелов, разрешении изоляционного материала и т.п. включения/ отводят в агрегат 43 и подвергают интенсивной обработке протоком между специальными мембранами 46, дифундированием, дроблением на иглах 56 и обработкой нейтральным газом, что позволяет создать условия витания частиц РАО в потоке отходящих газов и отводу этих аэрозолей из патрубка 58 на очистку в блок 5.

Часть аэрозольных фракций при этом утекает с потоком из патрубка 60 и для полной очистки этого потока от РАО используют аппарат 61 финишной дезактивации полученного от корпуса 1 жидкого радиоактивного отхода. В этом аппарате задают и используют приемы тонкоструйной, тонкодисперсной и диффузной обработки совместно с режимом кавитации обрабатываемого раствора /жидкость -РАО/, выделяют растворенные и взвешенные радиоактивные частицы из электролита в газовые фазы в несколько последовательных ступеней /как это описано по фиг. 10/: от камер 71 и 64, камер 77 и выработок 80, 81 до чаши 84, после которой окончательно отделенная аэрозоль с РАО ионизируется иглами 87 и отделяется через отверстия 90 и 91 в камеру 92 для направления на фильтры блока 5. Наиболее интенсивное отделение РАО происходит при вращении чаши на валу 82, когда газовая фаза собирается в ее ложе и эжектируется по трубкам 85 через отверстия 90 и выходные отверстия 97 к вытяжной системе 5.

Пример.

Дезактивации подвергают корпус 1, содержащий отходы РАО в виде остаточной /на стенках его/ активности / плутоний, уран, цезий, церий и др./ и наведенной активности 59Fe и 60Co в поверхностной структуре металла корпуса. При воздействии на корпус, как показано выше, его поверхностная структура растворяется, и в жидких радиоактивных отходах содержится высокая концентрация РАО, часть из которых высаживают на объемном электроде 16, другая часть ЖРО подается для разделения на газо-жидкостные фазы в камеру 43, очищенная жидкость до норм ПДК 10-6 10-7 Ки/кг поступает далее на финишную тонкую доочистку в аппарат 61 и его рабочие камеры, где ЖРО очищают до норм ПДК 10-8 Ки/кг, что позволяет вести свободный слив очищенной жидкости или использовать ее в обратном водоснабжении, например, для питания реактора пресной водой; газы и в первом случае после камеры 43, и во втором случае после выхода из патрубка 97 содержат аэрозольные РАО, которые отделяют от газовой фазы в блоке 5, например, с помощью фильтров Петрянова.

На всех указанных стадиях очистки: три стадии от непосредственного воздействия на стенки корпуса 1 до последующей дезактивации растворенных радиоактивных веществ, газов, производят тщательный контроль частоты процесса, соблюдая экологические нормы сбросных вод и выбрасываемых после очистки газов. Такой контроль ведется с помощью КИП / на чертеже приборы не показаны, как тривиальные и обязательное обеспечение такого процесса/.

Т. о. при реализации способа достигается качественно новый технический эффект по чистоте и культуре процесса, что делает процесс высокопроизводительным, автономным и автоматическим на всех стадиях.

При необходимости заявитель представил более полные данные по сущности и технико-экономическим показателям данного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДЕЗАКТИВАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2116680C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2098872C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ГРАФИТОВЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2713733C1 |

| ТЕХНОЛОГИЯ ДЕЗАКТИВАЦИИ АГРЕГАТОВ И КОРПУСОВ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2102804C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ КОНСТРУКЦИЙ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2069396C1 |

| Устройство для плазменной дезактивации элементов конструкции ядерного реактора | 2021 |

|

RU2771172C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ГИДРОГЕОЛОГИЧЕСКИХ СТРУКТУР | 1993 |

|

RU2090943C1 |

| СПОСОБ ПРОМЫШЛЕННОЙ ДЕЗИНТЕГРАЦИИ КОРАБЛЕЙ И СУДОВ С ЯДЕРНЫМИ ЭНЕРГЕТИЧЕСКИМИ УСТАНОВКАМИ | 1994 |

|

RU2069398C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЕЗАКТИВАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2023 |

|

RU2815544C1 |

| СПОСОБ РАСПЫЛЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2007225C1 |

Использование: ядерная технология, дезактивация конструкций ядерных энергетических установок. Сущность: способ дезактивации заключается в том, что загрязненный агрегат размещают в герметичной камере, соединяют полость камеры и агрегата с вакуумной установкой, вводят в полость агрегата эластичную емкость, внешний слой которой выполнен из элеткропроводящего материала и заполняют свободный объем дезактивирующим агрессивным раствором. Дезактивацию проводят электрохимическим методом, при этом одним из электродов является эластичная камера, а другим - стенки агрегата ЯЗУ. Электролиз проводят при циркуляции раствора с дополнительным введением в него газоненаполненных тел с разрушаемой стенкой. Загрязненный дезактивируемый раствор отводят на отделение радионуклидов для их последующего захоронения, а в оставшийся раствор вводят свежие порции раствора. Очистку ведут до норм ПДК. Устройство для дезактивации оснащено контрольно-измерительной аппаратурой и блоком программного управления, содержит камеру обработки агрегатов ЯЭУ, которая последовательно соединена с камерами грубой очистки и тонкой финишной очистки жидкой фазы. Камера грубой очистки выполнена переменной в сечении, и оснащена мембранами, на выходе из этой камеры установлен сепаратор с двумя патрубками - для отвода жидкости в камеру тонкой очистки и отвода газа на очистку от радионуклидов. Камера тонкой очистки жидкости содержит три камеры, разделенные мембранами, имеющими каверны. Стенки одной из них, центральной камеры, имеют каверны и выемки. По оси центральной камеры установлен вал с чашей на его конце, имеющей грибовидный завихритель и конический рассекатель для отделения жидкости от газов и твердых примесей. На выходе трех камер установлена камера сбора аэрозолей. Достигаемый результат: повышение эффективности и производительности дезактивации, уменьшение объема отходов, подлежащих захоронению, повышение надежности и технологичности всего процесса. 2 с.и. 3 з.п. ф-лы, 10 ил.

| Заявка Японии N 6058440, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смирнов Н.С | |||

| и др | |||

| Очистка поверхности стали | |||

| - М.: Машиностроение, 1978, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Ампелогова Н.И | |||

| и др | |||

| Дезактивация в ядерной энергетике | |||

| - М.: Энергоиздат, 1982, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1997-09-20—Публикация

1994-06-24—Подача