Изобретение относится к области экологии и может быть использовано в теплоэнергетике, химической промышленности, производстве минеральных удобрений, производстве строительных материалов, т.е. там, где в отбросных газах присутствуют оксиды азота.

Известен способ снижения концентрации оксидов азота в отходящих дымовых газах при сжигании углеводородного топлива, заключающийся в подаче воды и пара в зону горения топлива (Васильев В.Г. и др. Сокращение выброса окислов азота путем зонального впрыска влаги в топку котлов. Журнал "Электрические станции", 1986, N 2, с. 38-40). Однако путем подачи воды и пара можно достичь снижения концентрации оксидов азота в отходящих дымовых газах не более чем на 25% Кроме того, подача большого количества воды существенно снижает коэффициент полезного использования теплоты. Известен способ снижения концентрации оксидов азота в отходящих дымовых газах при сжигании углеводородного топлива, заключающийся в подаче пара в топку в смеси газообразного топлива. (Троянкин Ю.В. и др. Уменьшение выбросов оксидов азота из нагревательной методической печи. Журнал "Сталь", 1995, N 3, с. 68-70).

Однако путем подачи пара можно достичь снижения концентрации оксидов азота в отходящих газах не более чем на 25% кроме этого, подача большого количества пара существенно уменьшает коэффициент использования тепла, а также снижает устойчивость процесса воспламенения факела.

Наиболее близким к предлагаемому изобретению является способ снижения концентрации оксидов азота в отходящих дымовых газах при сжигании углеводородного топлива при коэффициенте избытка воздуха 1,05.1,40 в присутствии воды при соотношении топлива и воды, равном от 1:0,05 до 1:0,25 с последующим восстановлением оксидов азота при контактировании дымовых газов с углеграфитной тканью при 20-250oC. (Патент РФ 1837946, кл. B 01 D 53/34, опубл. 30.08.93. Бюл. 32).

Недостатком данного способа является низкая степень очистки на выходе токсичных продуктов сгорания топлива из-за отсутствия контактирования дымовых газов с нагретым коксом. Другим недостатком данного способа является высокая его себестоимость, т.к. он предусматривает организацию дополнительного дорогостоящего процесса получения углеграфитной ткани. Технико-экономический анализ данного способа показал, что его промышленная реализация приведет к удорожанию процесса сжигания топлива на 35-44% Третьим недостатком данного способа является невозможность его реализации в непрерывном режиме, т.к. ткань не является расходным материалом и требует периодической замены на новую, пропитанную углеграфитной смесью.

Целью изобретения является повышение степени очистки на выходе токсичных продуктов сгорания топлива и повышение экономичности процесса очистки отходящих дымовых газов от оксидов азота.

Указанная цель достигается тем, что в способе снижения концентрации оксидов азота в отходящих дымовых газах при сжигании углеводородного топлива при коэффициенте избытка воздуха 1,05.1,40 в присутствии воды согласно изобретению оксиды азота дополнительно восстанавливают путем контактирования дымовых газов с нагретым коксом.

Кроме того, в зону сжигания подают окислы железа.

Кроме того, воду подают в зону максимальных температур факела.

Кроме того, водотопливное отношение поддерживают в диапазоне 0,01-0,15 кг/кг.

Кроме того, кокс нагревают до температуры 360-410oC.

Кроме того, в качестве кокса используют отходы процесса коксования угля, содержащие не менее 76 мас. углерода.

Кроме того, в качестве воды используют продукты процесса разделения компонентов водошламосодержащих отходов металлургического производства.

Кроме того, содержание окислов железа в воде поддерживают в диапазоне 2,2-5,4 мас.

Выполненный патентный поиск по странам СССР, России, США, ФРГ, Франции, Великобритании и Японии за 1955-1995 годы не выявил технических решений, отличительные признаки которых совпадают с отличительными признаками предложенного способа.

Дополнительное восстановление оксидов азота путем контактирования дымовых газов с нагретым коксом позволяет обеспечить полное восстановление оксидов азота, что позволяет повысить степень очистки на выходе токсичных продуктов сгорания топлива. Причем в сравнении с прототипом себестоимость процесса восстановления снижается в десятки раз, т.к. данный способ не предусматривает дополнительную организацию дорогостоящего процесса получения углеграфитной ткани, что повышает экономичность процесса. Другим достоинством предлагаемого способа (в сравнении с прототипом) является то, что он реализуется в непрерывном режиме, т.к. кокс является расходуемым материалом.

Сжигание топлива в присутствии окислов железа позволяет уменьшить расход воды, что существенно повышает коэффициент использования теплоты, благодаря чему еще более удешевляется процесс очистки отходящих дымовых газов от оксидов азота. Кроме того, наряду с восстановлением оксидов азота дополнительно восстанавливаются двуокись углерода и водяной пар соответственно до окиси углерода и водорода. Полученная таким образом газовая смесь может использоваться в качестве газа-восстановителя, что еще больше удешевляет процесс восстановления оксидов азота.

Подача воды в зону максимальных температур факела позволяет снизить максимальную температуру факела, благодаря чему уменьшается образование оксидов азота, вследствие чего процесс их восстановления еще более удешевляется. Кроме того, сохраняется стабильность воспламенения топлива, благодаря чему удешевляется процесс восстановления оксидов азота, а также повышается степень очистки на выходе токсичных продуктов сгорания топлива.

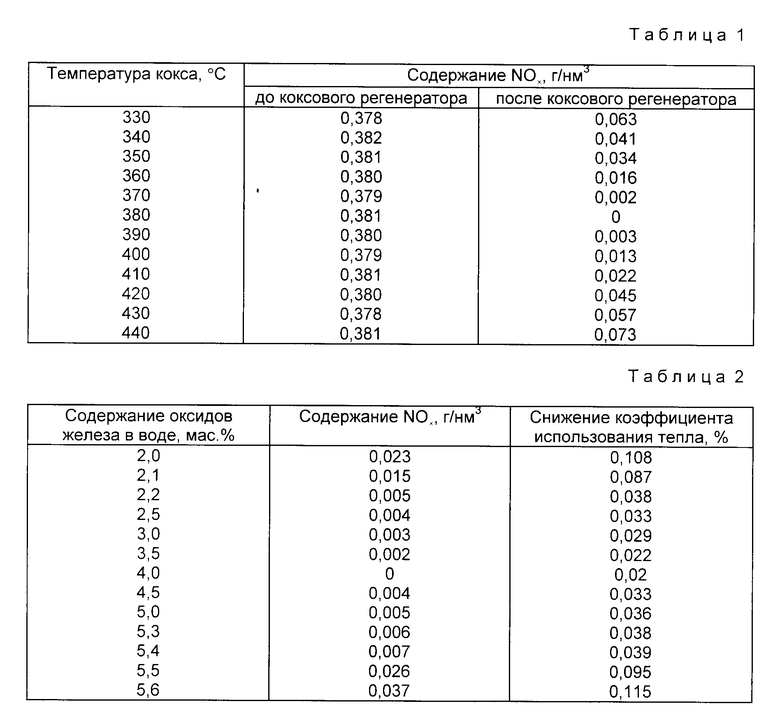

Поддержание водотопливного отношения в диапазоне 0,01-0,15 кг/кг обеспечивает наиболее эффективное снижение образования оксидов азота и позволяет повысить коэффициент использования тепла, благодаря чему еще более удешевляется процесс восстановления оксидов азота. Указанный диапазон установлен экспериментальным путем. Результаты экспериментальных исследований представлены на фиг. 1.

Кривая 1 показывает характер снижения коэффициента использования теплоты в зависимости от величины водотопливного отношения. Из рассмотрения кривой видно, что при величине водотопливного отношения, меньшей 0,15 кг/кг, подача воды не ведет к существенному снижению коэффициента использования теплоты. Увеличение водотопливного отношения сверх 0,15 кг/кг ведет к резкому снижению коэффициента использования теплоты и повышается степень очистки на выходе токсичных продуктов сгорания топлива.

Кривая 2 характеризует закономерность изменения содержания оксидов азота в дымовых газах в зависимости от величины водотопливного отношения. Из рассмотрения кривой следует, что при величине водотопливного отношения, меньшей 0,01 кг/кг, оксиды азота практически не восстанавливаются. Увеличение водотопливного отношения сверх 0,01 кг/кг ведет к существенному снижению содержания оксидов азота в дымовых газах. Однако увеличение водотопливного отношения сверх 0,15 кг/кг практически не изменяет содержания оксидов азота в дымовых газах.

Таким образом, водотопливное отношение необходимо поддерживать в диапазоне 0,01-0,15 кг/кг, что повысит степень очистки на выходе токсичных продуктов сгорания топлива.

При нагреве кокса до температуры 360-410oC процесс восстановления оксидов азота идет с максимальной эффективностью, что еще более удешевляет процесс. Кокс нагревается за счет теплоты отходящих дымовых газов, поэтому использования внешних источников теплоты не требуется. Поддержание температуры кокса в указанном диапазоне гарантируется установкой коксовых регенераторов в соответствующей зоне дымового тракта.

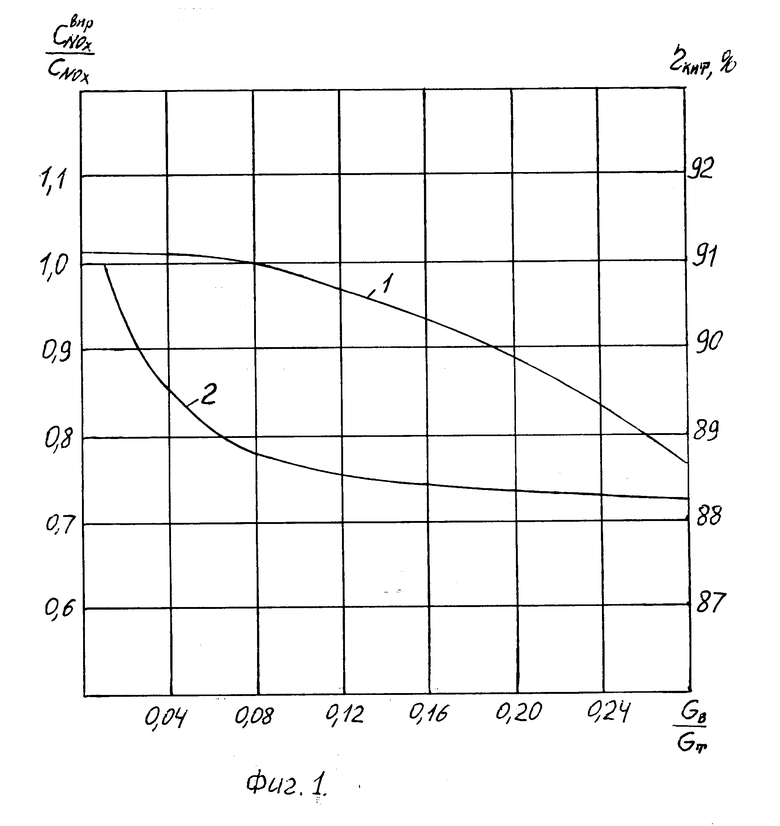

Предлагаемый диапазон установлен экспериментальным путем. Результаты экспериментальных исследований представлены в табл. 1.

Из рассмотрения табл. 1 следует, что температуру кокса в коксовых регенераторах необходимо поддерживать в диапазоне 360-410oC.

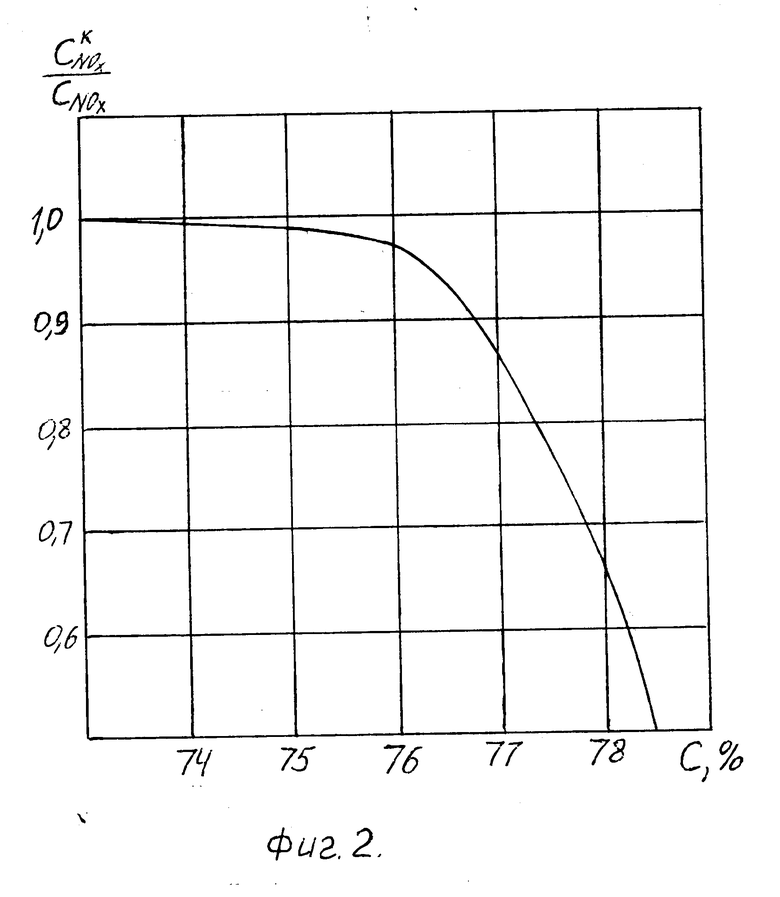

Использование в качестве кокса отходов процесса коксования угля вместо промышленного кокса еще более повышает экономичность процесса восстановления оксидов азота. Однако содержание углерода в отходах должно быть не менее 76% что следует из графика, представленного на фиг. 2.

Из рассмотрения графика следует, что при содержании углерода в коксовом продукте менее 76% восстановление оксидов азота протекает неэффективно, что объясняется влиянием золы в коксовом продукте.

Использование в качестве воды продукта процесса разделения компонентов водомаслошламосодержащих отходов металлургического производства еще более удешевляет процесс восстановления оксидов азота, поскольку в данном случае вода содержит окислы железа в необходимом количестве.

Поддержание содержания окислов железа в воде в диапазоне 2,2-5,4 мас. обеспечивает наиболее эффективное снижение выбросов оксидов азота и позволяет повысить коэффициент использования тепла, благодаря чему еще больше удешевляется процесс восстановления оксидов азота и повышается степень очистки на выходе токсичных продуктов сгорания топлива.

Предлагаемый диапазон установлен экспериментальным путем. Результаты экспериментальных исследований представлены в табл. 2.

Из рассмотрения табл. 2 следует, что содержание окислов железа в воде целесообразно поддерживать в диапазоне 2,2-5,4 мас.

Предлагаемый способ осуществляется следующим образом. В топку подают углеводородное топливо (природных газ или мазут) и сжигают при коэффициенте избытка воздуха, равном 1,05-1,40, в присутствии воды. Вода служит для снижения максимальной температуры факела, что ведет к уменьшению образования оксидов азота. Образующиеся дымовые газы направляют в коксовые регенераторы, где осуществляется реакция восстановления оксидов азота до молекулярного азота с образованием двуокиси углерода.

Совместно с водой в зону сжигания топлива подают и окислы железа, которые, с одной стороны, снижают температуру факела, с другой стороны, взаимодействуют с оксидами азота и восстанавливают их до молекулярного азота.

Воду целесообразно подавать в зону максимальных температур факела. При этом существенно повышается эффективность использования воды, а именно, при меньшем расходе воды достигается максимальный эффект по уменьшению образования оксидов азота. Расход воды регулируют таким образом, чтобы водотопливное отношение поддерживалось в диапазоне 0,01-0,15 кг/кг, что обеспечивает наиболее эффективное снижение образования оксидов азота и позволяет повысить коэффициент использования теплоты.

В процессе реализации предлагаемого способа температуру кокса поддерживают в диапазоне 360-410oC, что позволяет процесс восстановления оксидов азота вести с максимальной эффективностью.

Для снижения себестоимости реализации способа в качестве кокса целесообразно использовать отходы процесса коксования угля, причем содержание углерода в этих отходах должно быть не менее 76 мас.

Для снижения себестоимости реализации способа целесообразно также в качестве воды использовать продукты процесса разделения компонентов водомаслошламосодержащих отходов металлургического производства. При этом достигается двойной эффект, т.к. вода содержит и окислы железа в необходимом количестве.

Для эффективной реализации способа целесообразно также содержание окислов железа в воде поддерживать в диапазоне 2,2-5,4 мас.

Пример. В топку котла ДКВР-10/13 подают газообразное топливо (природный газ Ухтинского месторождения). Расход газа 618 м3/ч (744,69 кг/ч). Одновременно в топку подают воздух при коэффициенте избытка воздуха 1,2. При горении топлива образуются дымовые газы, в состав которых помимо прочих соединений входят и оксиды азота. Оксиды азота характеризуются высокой степенью токсичности.

Чем выше температура факела, тем более интенсивно протекают процессы образования оксидов азота. Для снижения максимальной температуры факела сжигание топлива ведут в присутствии воды, которую подают через форсунки в зону максимальных температур. Расход воды поддерживают на уровне 52,13 кг/ч. Таким образом, водотопливное соотношение составляет 0,07 кг/кг.

В качестве воды используют продукты процесса разделения компонентов водомаслошламосодержащих отходов металлургического (в частности прокатного) производства. Промышленная установка для разделения побочных продуктов металлургической промышленности выделяет воду, насыщенную окислами железа, находящимися в высокодисперсном состоянии ("мутная" вода). В топку подают воду с содержанием окислов железа 3,5 мас. Таким образом, расход окислов железа составляет 1,82 кг/час. Восстановление оксидов азота протекает в соответствии с реакцией:

NO + NO2 + 9FeO 3Fe3O4 + N2

Таким образом, оксиды азота восстанавливаются до молекулярного уровня. Вследствие этого, содержание оксидов азота уменьшается на 8-10% Затем дымовые газы направляют в коксовые регенераторы, в которые загружены отходы коксования угля (содержание углерода 88%). Проходя через кокс, дымовые газы нагревают его до температуры 385oC, причем температура поддерживается в автомодельном режиме без использования системы автоматического регулирования. Восстановление оксидов азота протекает в соответствии с реакцией:

2NO + C CO2 + N2

На выходе из коксовых регенераторов дымовые газы не содержат оксидов азота. Т.е. предлагаемый способ обеспечивает 100%-ю очистку.

Важнейшим достоинством предлагаемого способа является низкая себестоимость его реализации, что повышает экономичность описанного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ КОНЦЕНТРАЦИИ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ДЫМОВЫХ ГАЗАХ ПРИ СЖИГАНИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И ФОРСУНКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2173815C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| СПОСОБ СЖИГАНИЯ ГАЗА, СНИЖАЮЩИЙ КОНЦЕНТРАЦИЮ ВРЕДНЫХ ВЫБРОСОВ ОКСИДОВ NO И МОНООКСИДА УГЛЕРОДА CO ДО МИНИМАЛЬНОГО ЗНАЧЕНИЯ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2366860C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ, ОТХОДЯЩИХ ОТ КОКСОВОЙ ПЕЧИ | 2008 |

|

RU2373255C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| ТОПОЧНАЯ КАМЕРА | 1992 |

|

RU2039907C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ДЫМОВЫХ ГАЗОВ ТОПЛИВОСЖИГАЮЩИХ АГРЕГАТОВ | 2006 |

|

RU2363884C2 |

| Способ отопления промышленных печей | 1982 |

|

SU1133457A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА И СЕРЫ ДО N И S | 2004 |

|

RU2266775C1 |

Использование: касается теплоэнергетики, химической промышленности, производства строительных материалов. Сущность: способ снижения концентрации оксидов азота в отходящих дымовых газах при сжигании углеводородного топлива при коэффициенте избытка воздуха 1,05 ... 1,40 в присутствии воды с последующим дополнительным контактированием дымовых газов с нагретым коксом. 7 з. п. ф-лы, 2 ил., 2 табл.

| SU, патент, 1837946, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-07-24—Подача