Заявленное техническое решение в целом относится к металлургии, металлообработке, химическому производству, более детально – к группе изобретений в области горно-обогатительного производства, цветной металлургии, в которых образуются железоцинксодержащие отходы.

При этом под термином «отходы» в заявленном техническом решении заявителем подразумеваются железосодержащие, цинксодержащие, железоцинксодержащие шламы и пыль, замасленная окалина.

Под термином «твердый восстановитель» в заявленном техническом решении заявителем подразумеваются кокс, уголь различных сортов, коксовая мелочь, угольная мелочь, кокосовая пыль, угольная пыль.

Заявленный способ характеризуется универсальностью и предназначен для переработки любых видов железоцинксодержащих отходов черной и цветной металлургии и горно-обогатительного производства, в т.ч. шламов и пыли, конвертерного производства, шламов и пыли электроплавильного производства, доменных шламов, и замасленной окалины. Заявленное изобретение является универсальным вследствие того, что позволяет перерабатывать данные отходы, как по отдельности, так и совместно – в зависимости от требований пользователя, и обеспечивает реализацию задач по введению ценного сырья, содержащегося в отходах (отвалах) металлургического производства, в производство.

Заявленное изобретение обеспечивает повышение экологичности, снижение себестоимости производства металлургической промышленности за счёт утилизации экологически вредных обходов, а именно – обеспечивает очистку оксида цинка от примесей токсичных галогенидов цинка.

При этом заявленное техническое решение также обеспечивает возможность использования стандартного оборудования для производства керамического кирпича в целях переработки отходов черной и цветной металлургии, то есть дозагружать существующие кирпичные заводы для переработки отходов, при сохранении возможности серийного производства керамического кирпича без каких-либо изменений в части, затрагивающей изменения оборудования.

Исследованный заявителем уровень науки и техники показал, что известные способы переработки отходов металлургии, в том числе железоцинксодержащих шламов и пыли, шламов и пыли конвертерного производства, шламов и пыли электроплавильного производства, доменных шламов и пыли, замасленной окалины обладают теми или иными, иногда весьма существенными недостатками, которые препятствуют их эффективному применению по назначению.

При этом выявленные заявителем из исследованного уровня техники технические решения, известные в области производства керамического кирпича, также не способны в принципе к переработке отходов металлургического производства в силу того, что предназначены для изготовления керамического кирпича.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2283885 «Способ переработки железоцинксодержащих отходов металлургического производства». Сущностью является переработка мелкодисперсных железоцинксодержащих отходов металлургического производства, включающий сгущение и обезвоживание отходов до содержания в них влаги не более 10%, смешивание их с восстановителем, восстановительную термическую обработку полученной смеси во вращающейся печи, отгонку цинка и улавливание возгонов с получением оксидов цинка, отличающийся тем, что обезвоженные железоцинксодержащие отходы смешивают с каменноугольной смолой в количестве 10-20% от массы отходов, окомковывают, а восстановительную термическую обработку окомкованных отходов ведут в присутствии твердого углеродсодержащего восстановителя в количестве 20-40% от массы перерабатываемых отходов и образующихся продуктов пиролиза каменноугольной смолы с подачей в печь противоточного воздушного дутья, причем до воспламенения твердого восстановителя и продуктов пиролиза каменноугольной смолы в рабочем объеме печи сжигают газообразное топливо.

Таким образом, известное изобретение относится к переработке мелкодисперсных железоцинксодержащих отходов металлургического производства (например, сухие и мокрые шламы и пыли газоочисток сталеплавильного, аглодоменного производств) и побочной продукции коксохимического производства (например, каменноугольная смола, шламы коксовых батарей, установки сухого тушения кокса, коксовая мелочь) и может быть применено в черной и цветной металлургии.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту CN100507031 «Способ высокотемпературный прямого восстановления для цинксодержащего пылевого углеродосодержащего брикета», сущностью является обеспечение высокотемпературного способа прямого восстановления обесцинкования цинксодержащей пыли и агломератов, в котором используется способ повышения четвертичной щелочности агломератов (т.е.: (CaO + MgO)/(SiO2 + Al2O3)) для улучшения низкой скорости восстановления и удаления цинка в цинковой пыли, без увеличения расхода на восстановительный процесс. Метод состоит из следующих этапов: 1)анализ и определение состава CaO, MgO, SiO2 и Al2O3 в цинковой пыли с содержанием цинка менее 5 % масс, рассчитать значение четвертичной щелочности (CaO + MgO) / (SiO2 + Al2O3); 2) добавление один или несколько гашеной извести, извести, известнякового порошка, порошка доломита и порошка щелочного стального шлака в цинксодержащую пыль. После равномерного перемешивания щелочность смеси должна контролироваться в пределах 1,3-2,6; 3) смесь, приготовленную на стадии 2), добавляют к одному или нескольким углеродистым материалам угольный порошок, коксовый порошок, нефтяной коксовый порошок и графитовый порошок, равномерно смешивают, а затем прокатывают или прессуют в агломераты с максимальной толщиной не более 50 мм; 4) агломераты, полученные на стадии 3) нагревают в диапазоне 1100-1350 °С более 10 минут для уменьшения испарения цинка и восстановления оксида железа до металлического железа.

Таким образом, известное изобретение относится к технической области высокотемпературного прямого восстановления на основе угля, в частности – к способу высокотемпературного прямого восстановления и обесцинкования цинксодержащего пылевого углеродосодержащего брикета.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- отсутствует возможность регулирования степени восстановления железа;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды;

- низкий межремонтный ресурс и высокая длительность изготовления сменных деталей пресса матрицы.

Из исследованного уровня техники заявителем выявлено изобретение по патенту CN113637852 «Способ извлечения железа и цинка из золы пылеулавливания и низкоуглеродистого шлама металлургического производства». Сущностью является: (1) смешивание материалов: добавление золы для сбора пыли и низкоуглеродистый шлам сталелитейного завода в смеситель в пропорциях, смешивание с соответствующим количеством порошка с уменьшенным содержанием углерода и добавление 1-2% связующего в зависимости от общего количества. Содержание влаги в материале составляет 5-10% в процессе смешивания; (2) Сушка и обезвоживание шариков под давлением: смешанные материалы поступают в оборудование для изготовления шариков высокого давления, диаметр шарика под давлением составляет 30-50 мм, готовый шарик сушат на ленточной сушилке до тех пор, пока влажность не станет меньше 1 %, а прочность на сжатие сухого шара 70-100кН/см2; (3) Обжиг и обесцинкование железа во вращающейся печи шарика материала: вращающаяся печь обжигает материал, температура обжига материала контролируется на уровне 1000-1300 °С, а время обжига составляет 1-2 часа. За счет оптимизации соотношения материалов коэффициент выхода цинка из материала при обжиге может достигать 95%. Выше содержание железа в обогащенном железным шлаке составляет более 62%, а содержание цинка составляет менее 0,15%; (4) Охлаждение остаточного газа обжига вращающейся печи, удаление пыли и улавливание цинка: температура остаточного газа обжига вращающейся печи составляет 600-800 °С, а пыль, собранная в это время, представляет собой 50-60% порошка оксида цинка. После охлаждения теплообмена до 200-300 °С хвостовой газ пылеулавливания направляется на промывку.

Таким образом, известное изобретение относится к области утилизации твердых отходов металлургических производств, в частности к способу извлечения железа и цинка из пылеулавливающих и низкоуглеродистых шламов металлургических предприятий.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- отсутствует возможность регулирования степени восстановления железа;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды;

- низкий межремонтный ресурс и высокая длительность изготовления сменных деталей пресса матрицы.

Из исследованного уровня техники заявителем выявлено изобретение по патенту CN111575492 «Комплексный метод очистки цинксодержащих пылевых шламов и шлаков металлургического производства». Сущностью является метод очистки цинкосодержащих пылевых шламов и металлургических шлаков, который включает в себя следующие этапы: 1) цинксодержащий пылевой шлам, угольный порошок и закалочную присадку из металлургического шлака смешивают и получают сферическую смесь; 2). сферическую смесь, приготовленную на этапе 1, помещают в печь с вращающимся подом для высокотемпературной реакции прямого восстановления. Железо в сферической смеси образует горячее железо прямого восстановления, а цинк восстанавливается и улетучивается в виде пара. После обработки системой рекуперации отработанного тепла цинковый порошок в паре собирается системой пылеулавливания; 3) горячее железо прямого восстановления, полученное в результате реакции на этапе 2, и расплавленный металлургический шлак, полученный в сталеплавильном цехе, направляют в электродуговую печь для восстановления под флюсом, смешивают и нагревают, а расплавленное железо, полученное в результате реакции, направляют в конвертерный цех. для производства стали.

Таким образом, известное изобретение относится к области переработки металлургических шлаков и цинксодержащей пыли и шлама.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- невозможность получения продуктов в твердом виде, пригодном для перемещения не специализированным транспортом, получение продуктов обесцинкования сырья и восстановленного железа в виде брикетов любой формы и размера;

- отсутствует возможность регулирования степени восстановления железа;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2708125 «Способ переработки цинксодержащих металлургических шламов», сущностью является переработка цинксодержащих металлургических шламов, включающий их осушивание, смешивание осушенного шлама с углеродистым восстановителем, высокотемпературную обработку полученной смеси при температуре до 1100°, восстановление оксидов железа до металлического железа и испарение цинка, отличающийся тем, что осушивание шлама осуществляют в смесителе-дозаторе путем адсорбционного обезвоживания мелкозернистым буроугольным полукоксом, взятым в соотношении 1:1,5-2, после чего отделяют увлажненный буроугольный кокс путем пневмосепарации и направляют его в промежуточный бункер, а осушенный шлам, смешанный с углеродистым восстановителем в соотношении 1:0,5-1, подвергают термохимическому окускованию в печи с вращающимся подом, при этом полученный после обжига феррококс охлаждают и сортируют по классам.

Таким образом, известное изобретение относится к переработке цинксодержащих отходов, а именно – шламов и пылей мокрых и сухих газоочисток доменного, мартеновского, конверторного, электросталеплавильного и других производств, и может быть использовано в черной и цветной металлургии.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- отсутствие системы до окисления отходящих газов с целью получения оксида цинка и до окисления остальных компонентов до высших оксидов;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2240361 «Способ очистки от цинка и восстановления (металлизации) железоокисных отходов». Сущностью является брикетирование отходов, нагрев их во вращающейся трубчатой печи с использованием в качестве восстановителя твердого углеродсодержащего вещества, дожигание печных газов, охлаждение и улавливание пыли, содержащей цинк. Брикетирование отходов осуществляют совместно с твердым углеродсодержащим веществом в виде измельченного каменного или бурого угля. Брикеты подают в прямоточную трубчатую печь, отапливаемую со стороны загрузки топливокислородными горелками. При этом температуру брикетов на выходе из печи поддерживают в диапазоне 700-1000°С. Скорость печных газов в прямоточной трубчатой печи, приведенную к нормальным условиям: температуре 20°С и давлению 760 мм рт.ст., устанавливают 0,3-1,0 м/с. Отходы перед брикетированием предварительно нагревают в подогревательной противоточной трубчатой печи до температуры 550-1000°С. Изобретение позволит повысить эффективность извлечения цинка из отходов и восстановления оксидов железа.

Таким образом, известное изобретение относится к способам подготовки сырья в металлургической промышленности.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды;

- низкий межремонтный ресурс и высокая длительность изготовления сменных деталей пресса матрицы.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2404271 «Способ переработки некондиционных железо- и цинксодержащих отходов металлургического производства», сущностью является переработка железо- и цинксодержащих отходов металлургического производства, включающий сгущение, обезвоживание и высушивание до содержания влаги 6-10 мас.% отходов в виде железо - и цинксодержащих шламов, смешивание с углеродсодержащим восстановителем и окомкование, противоточную обработку окатышей продуктами сжигания газообразного или жидкого топлива, отгонку цинка и улавливание возгонов с получением оксида цинка, отличающийся тем, что высушенные железо - и цинксодержащие шламы смешивают с железо- и цинксодержащими пылями, к смеси добавляют маслоокалиносодержащие отходы прокатного производства в количестве 0,04-1,00 мас.ч. на 1 мас.ч. смеси, а к получаемой смеси - отходы обжига доломита или отходы производства извести и бентонит в количествах соответственно 0,03-0,15 мас.ч. и 0,006-0,009 мас.ч. на 1 мас.ч. смеси, полученную сырьевую массу при добавлении углеродсодержащего восстановителя окомковывают до получения окатышей размером 10-25 мм, при этом в качестве газообразного или жидкого топлива используют природный газ, или отработанные моторные масла, или жидкие маслоотходы прокатного производства, а обработку окатышей осуществляют с коэффициентом расхода воздуха 0,45-0,95 и температурой 1150-1450°С при разрежении в системе 15-160 Па и температуре отходящих продуктов обработки 450-700°С.

Таким образом, известное изобретение относится к переработке железо- и цинксодержащих отходов, пылей и шламов сухих и мокрых газоочисток агломерационного, доменного, прокатного, сталеплавильного и электросталеплавильного производств и может быть использовано в черной и цветной металлургии.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствует возможность регулирования степени восстановления железа;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды;

- невозможность использования любого типа углеродсодержащего восстановителя;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2667949 «Установка для переработки цинксодержащего сырья». Сущностью является применение установки для переработки цинксодержащего сырья, содержащая металлический кожух, в котором размещены испарительная и окислительная циклонные камеры и шлакоотвод с отверстием летки для удаления шлака из испарительной камеры, и загрузочное устройство, отличающаяся тем, что она снабжена индукционной печью, установленной без зазора под отверстием шлакоотвода, при этом отношение высоты индукционной печи к ее диаметру составляет H/D=0.1-0.5, отношение длины образующей шлакоотвода к диаметру составляет l/d=0,1-0,5, а отношение внутреннего диаметра индукционной печи к диаметру шлакоотвода составляет d/D=0,1-0,5.

Таким образом, известное изобретение относится к области переработки пылевидных отходов металлургических печей, содержащих железо и цинк как в металлическом состоянии, так и в виде окислов. Установка позволяет разделять отходы с получением чернового чугуна и товарного оксида цинка, используемого в резиновой, лакокрасочной и других отраслях промышленности.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2548840 «Способ переработки мелкозернистых цинксодержащих отходов металлургического производства», сущностью является переработка мелкозернистых цинксодержащих отходов металлургического производства, включающий дозирование цинксодержащих отходов металлургического производства, твердого топлива, связующего и флюсующих добавок, смешивание и окомкование полученной шихты, сушку и термическую обработку окатышей, отличающийся тем, что дозирование компонентов шихты ведут с обеспечением содержания углерода в шихте на 80-100% от стехиометрически необходимого для прямого восстановления железа и цинка в шихте и температуры плавления пустой породы и золы твердого топлива в шлаке не выше 1400°C, при этом термическую обработку окатышей ведут при температуре 1350-1450°C и скорости нагрева 400-500°/мин, после чего отделяют металлизованный продукт от шлака.

Таким образом, известное изобретение относится к области черной и цветной металлургии и может быть использовано при переработке мелкозернистых цинксодержащих отходов металлургического производства с получением гранулированного чугуна и сырья для цветной металлургии.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2280087 «Способ непрерывной переработки железоцинксодержащих пылей и шламов». Сущностью является восстановительный обжиг в присутствии восстановителя во вращающейся трубчатой печи без доступа воздуха при регулируемом температурном режиме с получением металлизированного железосодержащего продукта и цинкового продукта. Смесь исходного материала и восстановителя предварительно обрабатывают при температуре не менее 400°С до содержания влаги не более 0,05%, после чего подают в упомянутую печь. Восстановительный обжиг в печи осуществляют за счет бесконтактного нагрева установленным в печи теплообменником путем подачи в него продуктов сгорания топлива. Получают цинковый конденсат, который улавливают и охлаждают с получением цинкового продукта в виде металлического цинка.

Таким образом, известное изобретение относится к области черной металлургии и может быть использовано для переработки железоцинксодержащих материалов, являющихся отходами производств, например, пылей и шламов газоочисток мартеновских и доменных печей, а также конвертеров.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденных дымовых газов, предварительно очищенных от цинксодержащей пыли;

- отсутствие системы доокисления отходящих газов с целью получения оксида цинка и доокисления остальных компонентов до высших оксидов;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту CN110016569 «Способ очистки и применения вторичного оксида цинка», сущностью является очистка оксида цинка, которая включает следующие стадии: добавление технической серной кислоты в сажу, содержащую оксид цинка, проведение грануляции с помощью гранулятора и обжиг частиц во вращающейся печи в течение 3-5 ч при температуре 600-800°С. Применение оксида цинка включает следующие этапы добавления 3-5-кратного объема остатка электролита в очищенный вторичный оксид цинка, для выщелачивания регулируют рН конечной точки выщелачивания на уровне 3,3-4,1 путем добавления технической серной кислоты, проведения выщелачивания в течение 4-5 часов и проведения фильтрования для получения щелока выщелачивания; добавление перекиси водорода и известкового молока в раствор от выщелачивания, поддержание pH на уровне 5,0 и температуры на уровне 45-65 oC, выдерживание в течение 1-2 часов и проведение фильтрации; и добавление CuOH и Ni(OH)2 в раствор от выщелачивания, поддерживая pH на уровне 2,5-4,8 и температуру на уровне 35-50oC, выдерживая в течение 1 часа, проводя фильтрацию и получая таким образом чистый электролит.

Таким образом, изобретение относится к области техники металлургической химической промышленности, в частности к способу и применению для очистки оксида цинка.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность извлечения цинка из отходов;

- невозможность получение металлического железа методом прямого восстановления железа;

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной и/или камерной и/или кольцевой, шахтной печи;

- не возможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной и/или камерной и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- требует предварительной сушки сырья до формирования брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденных дымовых газов, предварительно очищенных от цинксодержащей пыли;

- отсутствие системы до окисления отходящих газов с целью получения оксида цинка и до окисления остальных компонентов до высших оксидов;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковый составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- не возможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которых невозможно помещать в стандартное оборудования завода по получению керамического кирпича туннельную и/или камерную и/или кольцевую и/или шахтную печь без специального оборудования;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2280087 «Способ переработки цинксодержащих пылей электродуговых печей». Сущностью является способ переработки цинксодержащей пыли электродуговых печей, включающий операции смешения, окатывания, вельцевания, гидрометаллургической переработки цинксодержащего клинкера, отличающийся тем, что пыль электродуговых печей смешивают перед окатыванием с материалом, содержащим оксид кальция в количестве, обеспечивающем добавку оксида кальция в количестве 70-110% от содержания в пыли оксида железа (Fe2О3 ), находящегося в составе феррита цинка (ZnO×Fe2O3 ), и коксиком в количестве 1-2% к весу упомянутой пыли.

Таким образом, изобретение относится к металлургии и может быть использовано в переработке цинксодержащей пыли электродуговых печей вельцеванием.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность получения металлического железа методом прямого восстановления железа;

- невозможность обезмасливания замасленной окалины;

- невозможность применения в качестве высокотемпературного оборудования стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность применения для очистки оксида цинка от галогенидов цинка стандартного оборудования кирпичного завода туннельной, и/или камерной, и/или кольцевой, шахтной печи;

- невозможность получения брикетов с применением стандартного оборудования кирпичного завода;

- невозможность совмещения в одном агрегате высокотемпературного обжига и сушки сырья;

- низкая энергетическая эффективность оборудования;

- невозможность использования любого типа углеродсодержащего восстановителя;

- отсутствие рекуперации тепла отходящих газов для нагрева воздуха и сушки брикетов;

- не позволяет использовать для охлаждения восстановленного продукта охлажденные дымовые газы, предварительно очищенные от цинксодержащей пыли;

- отсутствие системы до окисления отходящих газов с целью получения оксида цинка и до окисления остальных компонентов до высших оксидов;

- отсутствует возможность регулирования степени восстановления железа;

- не относится к разработке универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

- невозможность формирования брикетов размерами до 350х350х350 мм;

- применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

- невозможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды;

- наличие контакта сырья с футеровкой печи, что приводит к быстрому износу и разрушению футеровки.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2082692 «Способ производства керамического кирпича». Сущностью является приготовления смеси из глинистого сырья, выгорающей добавки и активного ила, который вводя в количестве 10-50 мас. % на сухое вещество по отношению к сухому весу глинистого сырья. Затем формуют заготовку, сушат и обжигаю. Может использоваться активный ил, образующийся при очистке городских сточных вод, или при производстве витаминных белковых концентратов, или ил с полей орошения.

Таким образом, изобретение относится к области производства строительных изделий, в частности к изготовлению керамического кирпича.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность извлечения цинка из отходов;

- невозможность получения металлического железа методом прямого восстановления железа;

- невозможность обезмасливания замасленной окалины;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2052419 «Способ изготовления кирпича и керамического камня». Сущностью является то, что отходы флотационного обогащения угля разделяют на две части, одна из которых в количестве 10 - 20% от общего количества отходов поступает с ленточного транспортера в смеситель, а оставшаяся часть перед подачей глины к смесителю засыпается на другой транспортер, на котором насыпан слой шлака металлургического производства. Указанная подача компонентов обеспечивает равномерность шихтового состава по объему. В состав шихты входят, об. %: отходы флотационного обогащения углей 2 - 3, шлак металлургического производства 7 - 13, суглинок и/или глина - остальное. Шлак металлургического производства может быть доменным, ваграночным, чугунолитейным и содержать в составе до мас.40% CaO. Кирпич, керамический камень прессуют при удельном давлении 15 - 31 МПа и влажности пресс-порошка 9 - 13%. При прессовании может быть получен кирпич как сплошной, так и с отверстиями и выемками. Форма изделий может быть в виде неравностороннего многогранника, прямоугольного параллелепипеда, сложного цилиндра, призмы и т.д. Отверстия в кирпиче могут быть как сквозными, так и закрытыми по крайней мере с одного торца, а часть отверстий может быть выполнена цилиндрической формы по крайней мере на большей части их длины или с поперечным сечением в виде эллипса, или многогранника, или овала, или комбинированной формы с участками переменной кривизны и/или с плоскими вставками или в виде их сочетаний. Причем отверстия могут быть расположены в теле кирпича, камня различным образом. Выемки также могут быть выполнены в различном виде: фрагмент сферы и/или сфероида, и/или эллипсоида, и/или параболоида, и/или составными с участками поверхности 4 - 2 порядка кривизны. Кирпич, камень имеют прочность при сжатии 26,3 - 27,5 МПа, при изгибе 3,5 - 4,8 МПа, морозостойкость свыше 100 циклов.

Таким образом, изобретение относится к строительству, производству строительных материалов и предназначено для изготовления глиняного кирпича и керамических камней.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

- невозможность извлечения цинка из отходов;

- невозможность получения металлического железа методом прямого восстановления железа;

- невозможность обезмасливания замасленной окалины;

- не позволяет получить продукты обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей;

- отсутствует возможность регулирования степени восстановления железа;

- невозможность регулирования основности шлаковой составляющей добавлением спекающихся агентов щелочного характера.

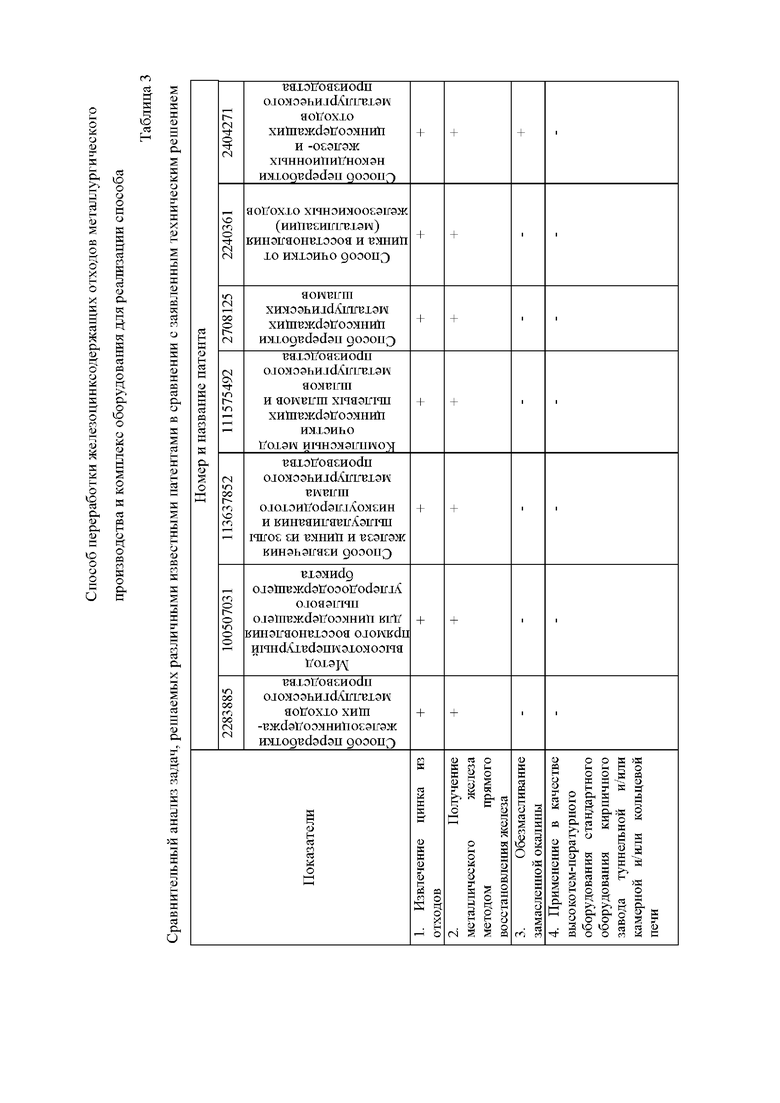

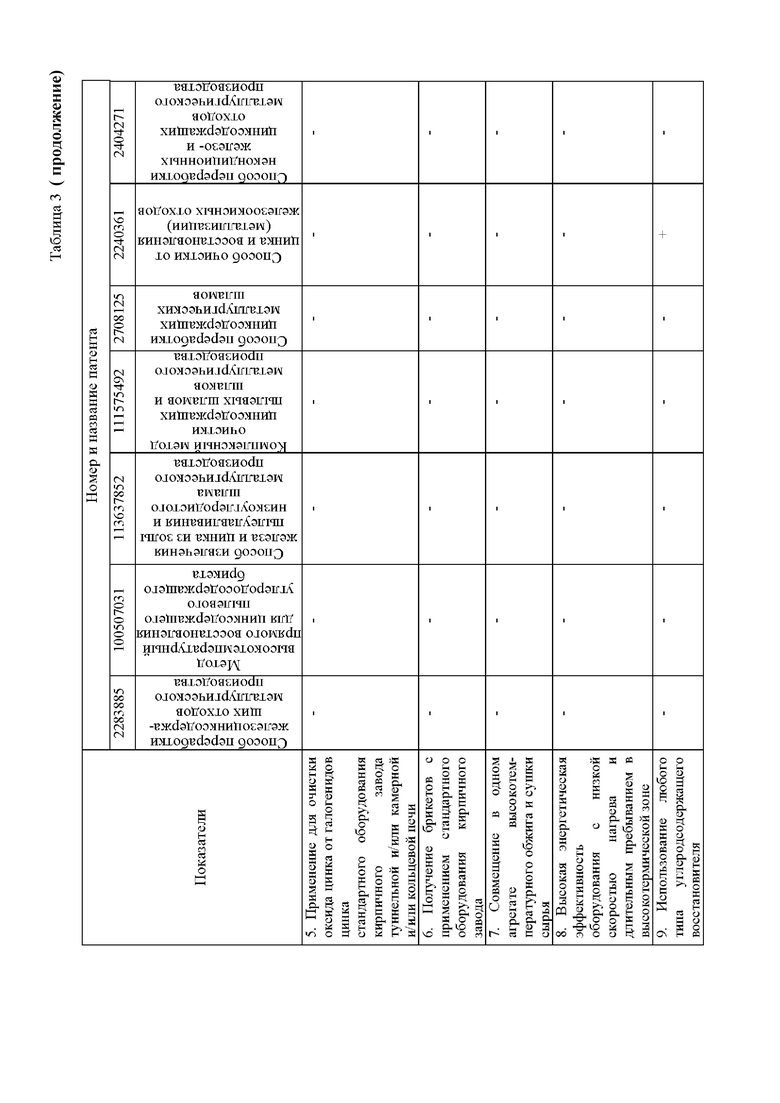

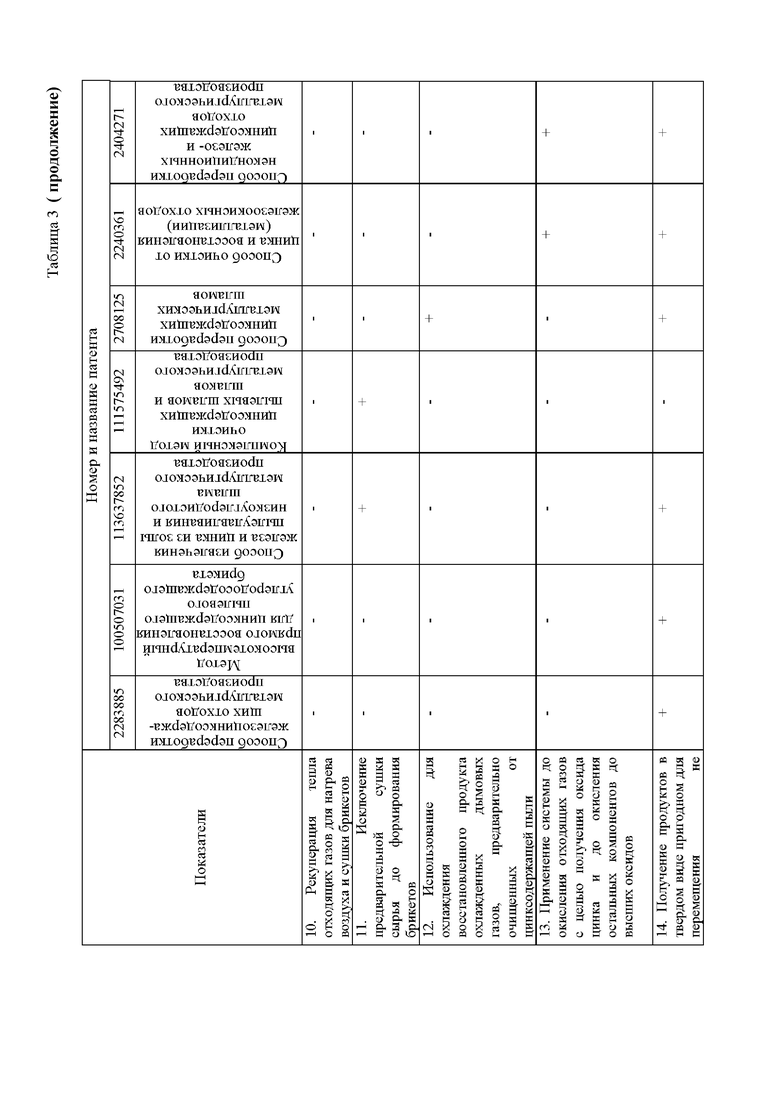

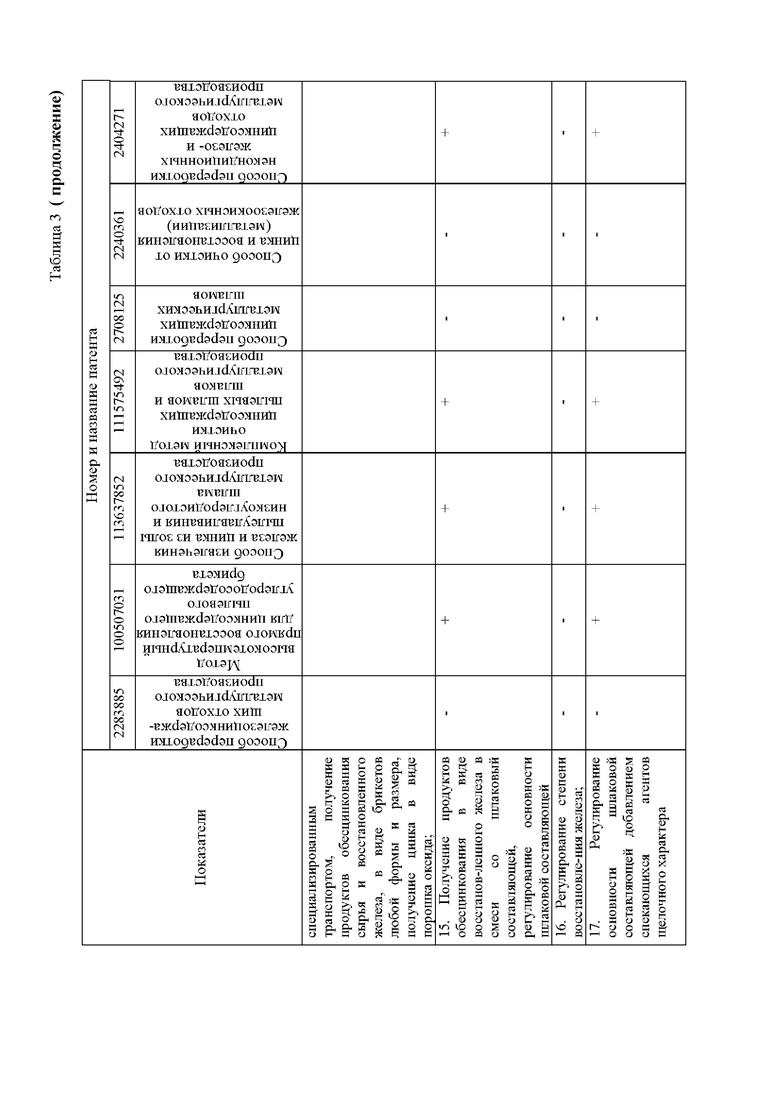

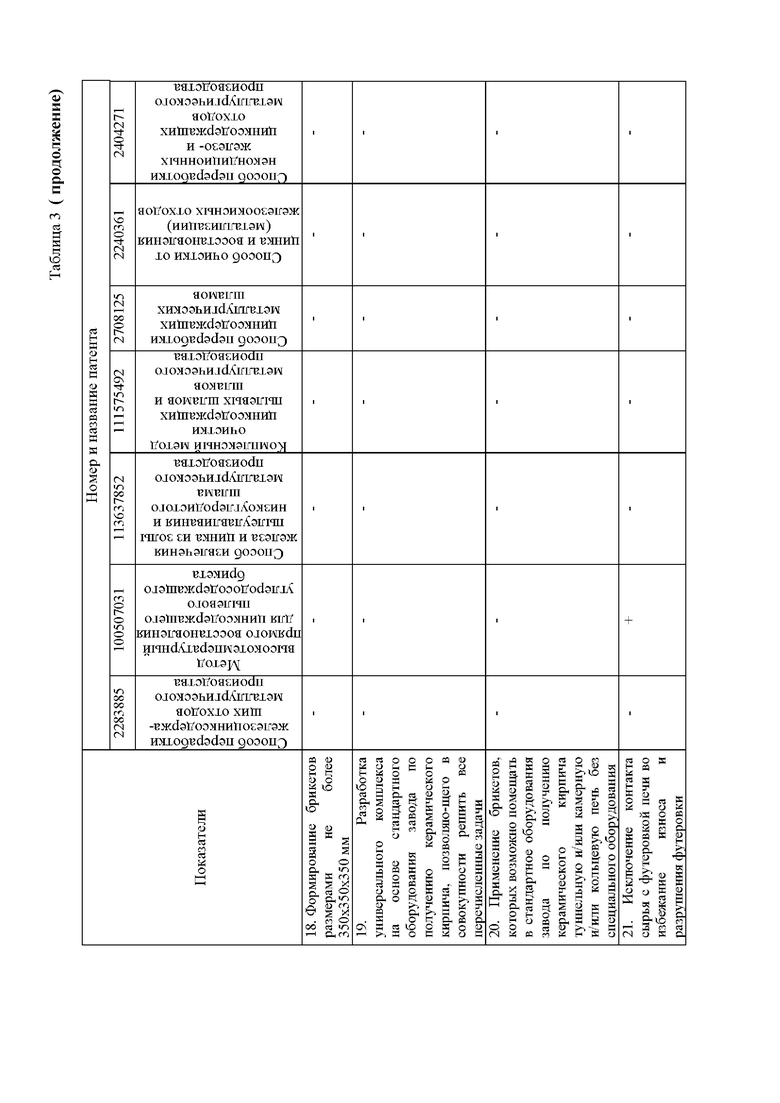

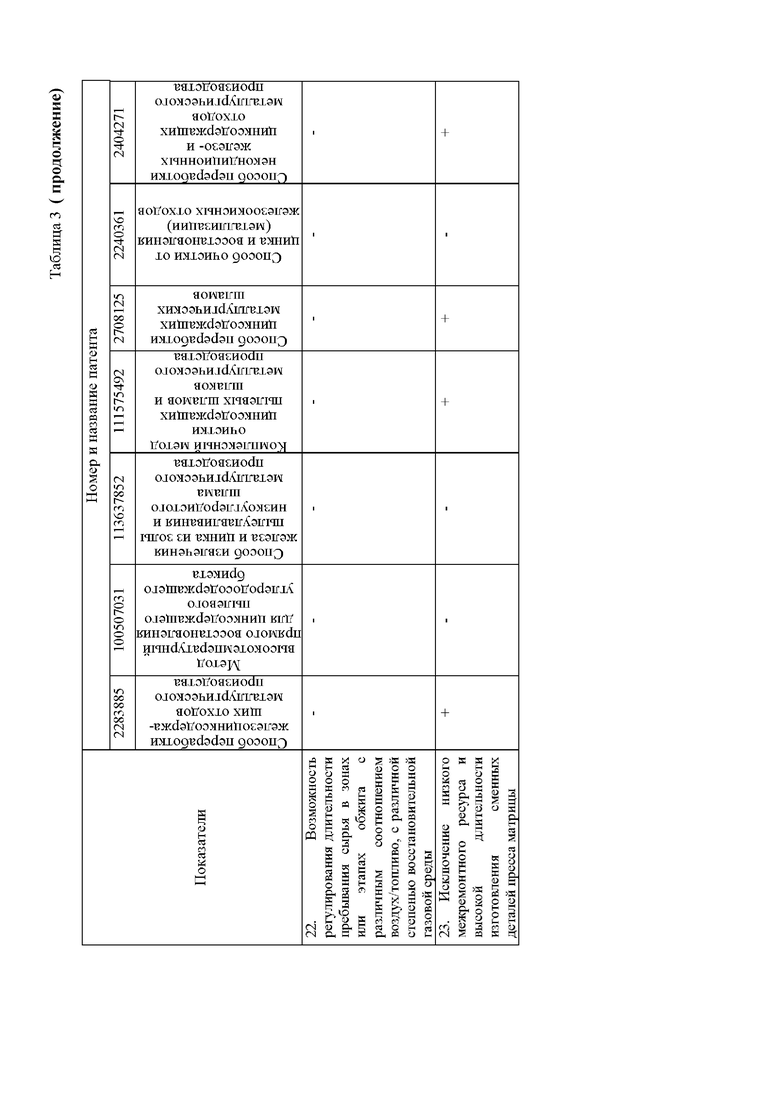

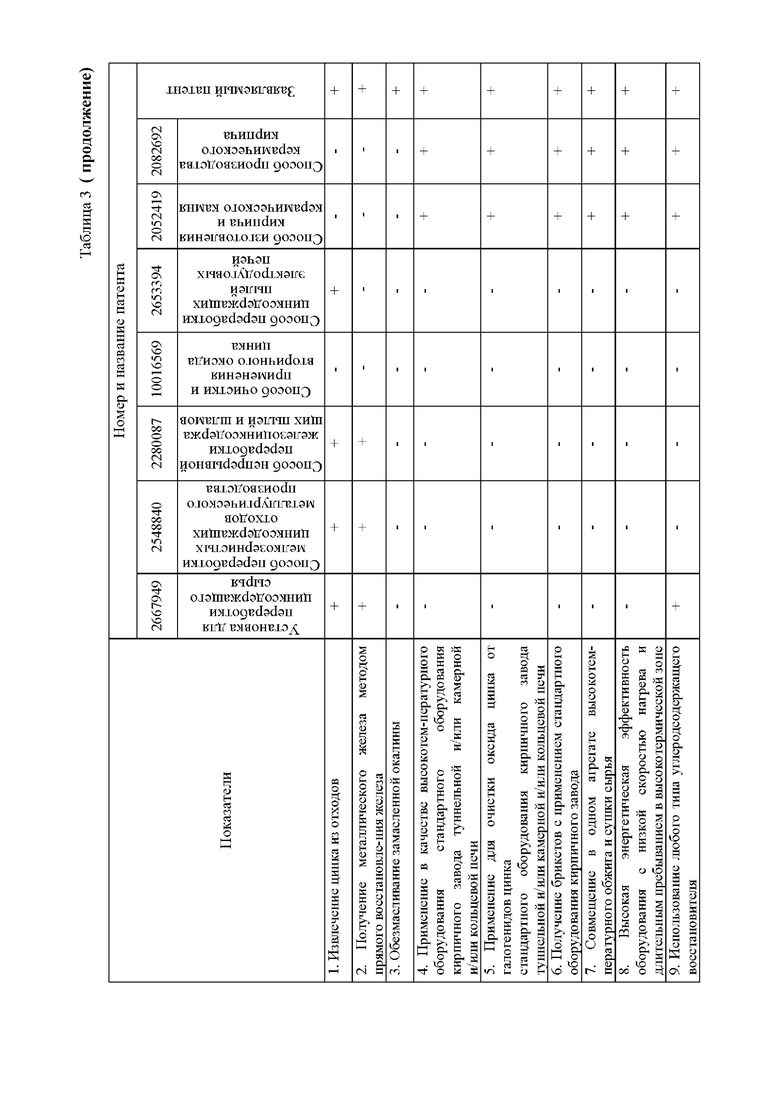

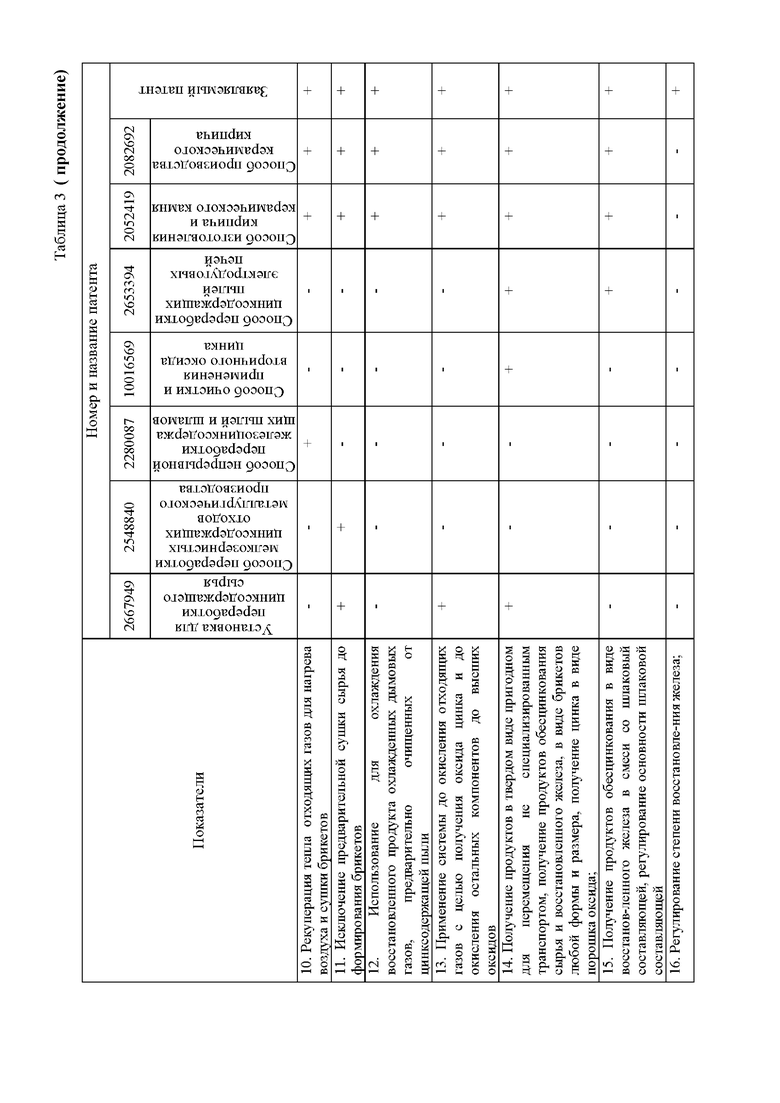

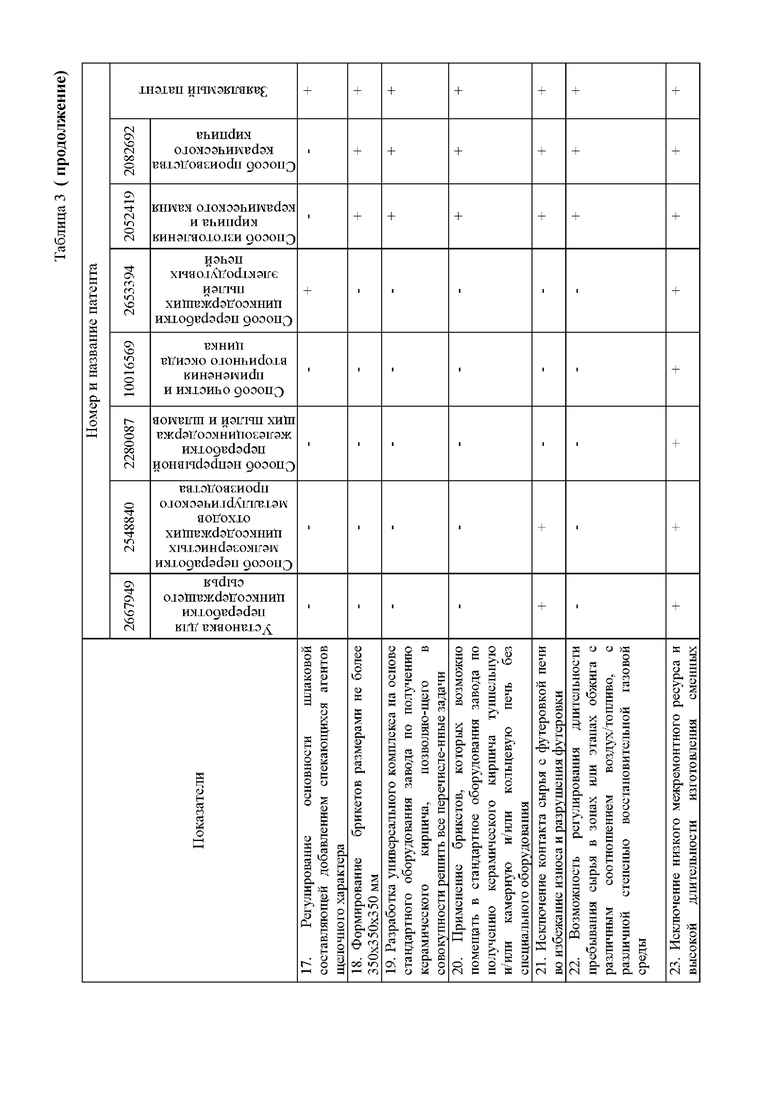

Выявленный заявителем уровень техники позволяет сделать предварительный вывод о том, что известные технические решения не позволяют разрешать полный спектр задач, решаемый заявленным техническим решением, при этом более детальный анализ аналогов приведен в Таблице 3 на Фиг.3, в которой в первой строке приведены номера патентов и их названия, в первом столбце представлен весь выявленный заявителем спектр задач, решаемых изобретениями-аналогами, выявленными заявителем из исследованного на дату представления заявочных материалов их уровня техники, которые направлены на решение приведенных далее задач.

Анализ аналогов позволяет сделать вывод о том, что они обеспечивают воможность решения различных задач только по отдельности, однако не могут решить всю совокупность задач и технических результатов, поставленных в заявленном техническом решении – в целом заявителем детализированы двадцать три базовых задачи по способу переработки железоцинксодержащих отходов.

Основополагающими техническими результатами заявленного изобретения является разработка универсальной технологии и комплекс оборудования, обеспечивающие осуществление на одном и том же общеизвестном как таковом стандартном оборудовании для производства керамического кирпича, (см. Примеры конкретной реализации 1, 2, 3, 4, 5, 6, 7, 8, 9) с доработанными под заявленную технологию параметрами технологического режима, решить ряд задач и получить технические результаты, представленные далее в целом.

• выделение цинка из отходов металлургии,

• обезмасливание замасленной окалины,

• получение железа прямого восстановления,

• очистка полученного оксида цинка от галогенидов,

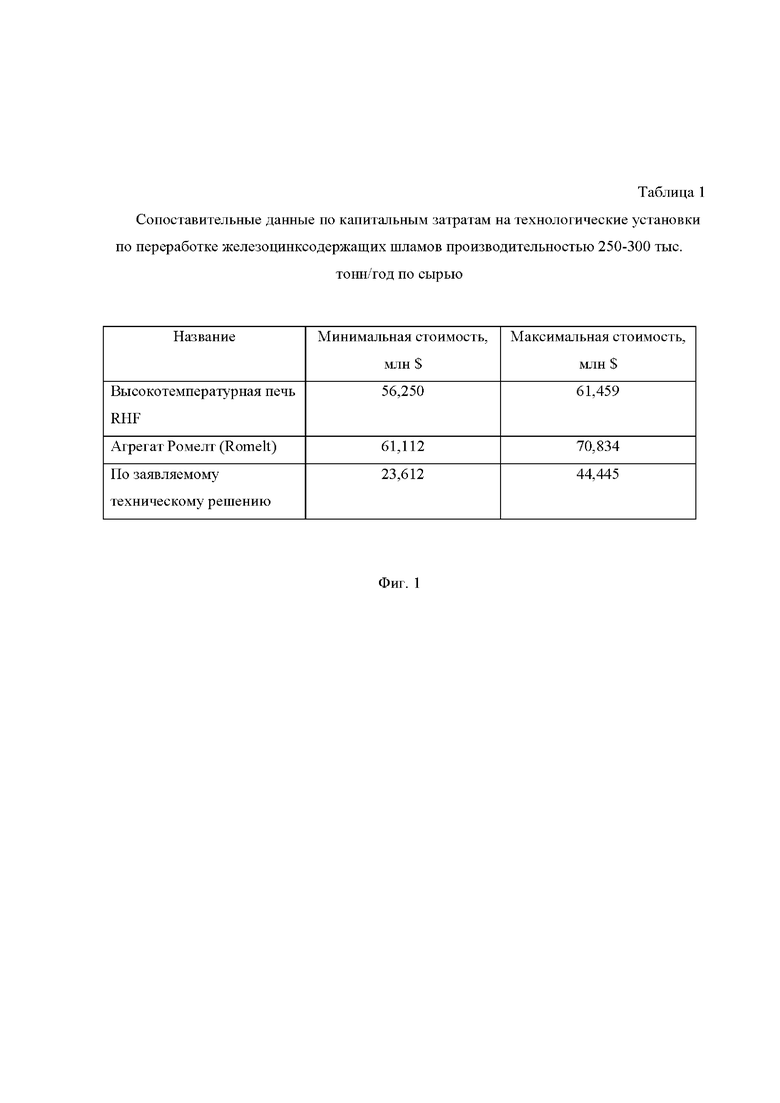

• снижение капитальных затрат на реализацию процесса за счет применения распространенного и доработанного под выполнение задач заявленного способа стандартного оборудования завода по получению керамического кирпича, включающего блок подготовки и смешения сырья, блок формирования и сушки брикетов с применением стандартного оборудования кирпичного завода, блока обжига включающий камерную и/или туннельную и/или кольцевую и/или шахтную печи. Сопоставительные данные по капитальным затратам на технологические установки по переработке железоцинксодержащих шламов производительностью 250-300 тыс. тонн /год по сырью представлены на Фиг. 1, из которых можно сделать вывод о том, что капитальные затраты по заявленному техническому решению существенно ниже капитальных затрат применяемых на дату представления заявленных материалов для переработки железоцинксодержащих отходов.

Техническими результатами заявленного технического решения в целом является получение вышеперечисленных результатов с использованием стандартного оборудования: комплексом такого оборудования является стандартное оборудование и элементы общеизвестной технологии, используемых кирпичными заводами при изготовлении керамического кирпича.

При этом заявленное техническое решение позволяет перерабатывать в совокупности отходы черной и цветной металлургии в т.ч железоцинксодержащих шламов и пыли, шламов и пыли конвертерного производства, шламов и пыли электроплавильного производства, доменных шламов и пыли, замасленной окалины, при этом заявленная технология характеризуется особенностями действия над отходами черной и цветной металлургии в целом, приведенными далее более детально.

При этом заявленное техническое решение характеризуется:

1. возможностью измельчения отходов и твердого восстановителя, связующих и спекающихся агентов до размеров менее 1 мм (это оборудование для измельчения входит в состав оборудования стандартного завода по получению керамического кирпича);

2. возможностью дозирования компонентов в соответствии с решаемыми задачами (это оборудование для дозирования компонентов входит в состав оборудования стандартного завода по получению керамического кирпича);

3. возможностью смешения ингредиентов и холодного формирования брикета с применением стандартного оборудования кирпичного завода (это оборудование для смешения ингредиентов также входит в состав оборудования стандартного завода по получению керамического кирпича);

4. возможностью штабелирования брикетов в штабеля, размеры которого позволяют осуществить его загрузку в туннельную, камерную, шахтную или кольцевую печь обжига, размещение штабеля на тележку и подача в зону сушки брикетов (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

5. возможностью сушки брикетов до заданной прочности, в том числе с использованием оборудования высокотемпературного обжига (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

6. возможностью регулирования в зоне сушки с целью достижения наивысших показателей прочности сырого брикета (входит в состав оборудования стандартного завода по получению керамического кирпича);

7. возможностью обжига брикетов с длительным временем пребывания в высокотемпературной зоне, в том числе в зоне флэшинга (зона печи кольцевой, шахтной или тунельной печи обжига, или этапа обжига в камерной печи с низкой кратность избытка воздуха и восстановительной атмосферой в газовой среде) (это оборудование также входит в состав оборудования стандартного завода по получению керамического кирпича, и может отличаться типом печи, используемой у того или иного кирпичного завода);

8. возможностью регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо, в зонах этапах обжига с различной степенью восстановительной газовой среды (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

9. возможностью применения в качестве высокотемпературного оборудования печей для обжига керамического кирпича, например, туннельной, камерной, кольцевой, шахтной печи, с целью снижения эксплуатационных и капитальных затрат, которые также входят в состав оборудования стандартного завода по получению керамического кирпича;

10. возможностью доокисление дымовых газов до высших оксидов, в том числе оксида цинка и оксида углерода (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

11. возможностью рекуперации тепла дымовых газов (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

12. возможностью очистки дымовых газов от твердой пыли, включающей соединения цинка, (входит в состав оборудования стандартного завода по получению керамического кирпича);

13. возможностью охлаждения брикетов различными способами в зависимости от выбранного оборудования (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

14. возможностью прокалки оксида цинка с примесями, с целью удаления галогенидов цинка (это оборудование входит в состав оборудования стандартного завода по получению керамического кирпича);

15. возможностью исключения контакта сырья и обжигаемых продуктов с футеровкой печи во избежание разрушения футеровки, таковая возможность создаётся в способе посредством изменения технологических режимов заявленного технического решения в части способа (т.е. технологические режимы), что существенно отличается от режимов, существующих на стандартных заводах для изготовления керамического кирпича).

Техническими результатами заявленного технического решения являются:

1. извлечение цинка из отходов;

2. получение металлического железа методом прямого восстановления железа;

3. обезмасливание замасленной окалины;

4. снижение капитальных затрат на реализацию процесса за счет применения стандартного оборудования завода по получению керамического кирпича, включающего блок подготовки и смешения сырья, блок формирования и сушки брикетов с применением стандартного оборудования кирпичного завода, блока обжига, включающего камерную, и/или туннельную, и/или кольцевую, и/или шахтную печи;

5. совмещение в одном агрегате высокотемпературного обжига и доосушки брикетов;

6. высокая энергетическая эффективность оборудования с низкой скоростью нагрева и длительным пребыванием в высокотемпературной зоне;

7. использование любого типа углеродсодержащего восстановителя;

8. рекуперация тепла отходящих газов для нагрева воздуха и сушки брикетов

9. исключение предварительной сушки сырья до формирования брикетов;

10. возможность регулирования длительности пребывания сырья в зонах или этапах обжига с различным соотношением воздух/топливо и с различной степенью восстановительной газовой среды.

11. для повышения выхода металлизированного железа и снижения вторичного окисления использование для охлаждения восстановленного продукта охлажденных дымовых газов, предварительно очищенных от цинксодержащей пыли;

12. для повышения защиты окружающей среды доокисление отходящих газов с целью получения оксида цинка, и доокисление остальных компонентов до высших оксидов;

13. получение продуктов в твердом виде, пригодном для перемещения не специализированным транспортом, получение продуктов обесцинкования сырья и восстановленного железа, в виде брикетов любой формы и требуемого размера;

14. получение продуктов обесцинкования в виде восстановленного железа в смеси со шлаковой составляющей, регулирование основности шлаковой составляющей.

15. регулирование степени восстановления железа;

16. регулирование основности шлаковой составляющей добавлением спекающихся агентов щелочного характера;

17. формирование брикетов размерами не более 350х350х350 мм;

18. разработка универсального комплекса на основе стандартного оборудования завода по получению керамического кирпича, позволяющего в совокупности решить все перечисленные задачи;

19. очистка оксида цинка от галогенидов на стандартном комплексе оборудования завода по получению керамического кирпича;

20. применение брикетов, которые невозможно помещать в стандартное оборудования завода по получению керамического кирпича – туннельную, и/или камерную, и/или кольцевую, и/или шахтную печь без специального оборудования;

21. исключение контакта сырья с футеровкой печи во избежание разрушения футеровки;

22. увеличение времени восстановления для снижения конечной температуры процесса;

23. исключение низкого межремонтного ресурса и высокой длительности изготовления сменных деталей пресса матрицы.

Сущностью заявленного технического решения является способ переработки железосодержащего сырья, цинк содержащего сырья, железоцинксодержащих отходов металлургического производства, в том числе цинксодержащих шламов и пыли, шламов и пыли конвертерного производства, шламов и пыли электроплавильного производства, доменных шламов и пыли, замасленной окалины, позволяющий осуществлять получение железа прямого восстановления, обесцинкование сырья, обезмасливание замасленной окалины, выделение цинка в виде оксида и солей цинка, заключающийся в том, что в процессе переработки выполняют складирование отходов и твердого восстановителя, далее выполняют измельчение отходов и твердого восстановителя, связующих и спекающихся агентов до размеров менее 1 мм, производят анализ количественного состава отходов, для расчета стехиометрического количества требуемого чистого углерода восстановителя применяемого для восстановления железа и цинка, в зависимости от их содержания в железоцинксодержащих шламах, далее выполняют дозирование ингредиентов, в состав смеси перерабатываемой смеси вводят, железоцинксодержащие шламы, замасленную окалину, твердый восстановитель из ряда уголь, кокс, коксовая, угольная мелочь и пыль в пересчете на чистый углерод не более 110% от стехиометрически необходимого на восстановление железа и цинка; при содержании в железоцинксодержащих шламах суммы оксидов железа более 85% в смесь добавляют спекающиеся агенты щелочного характера из ряда оксиды и карбонаты кальция и магния в стехиометрическом соотношении; далее осуществляют добавку минерального связующего, необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло, далее выполняют: смешение отходов, восстановителя, спекающего связующего, связующего для холодного формирования брикета, дозирование воды до консистенции смеси позволяющей формировать брикет методом экструзии или прессованием, далее выполняют формирование брикетов, далее выполняют штабелирование брикетов в штабеля, размеры которого позволяют осуществить его загрузку в туннельную, камерную, шахтную или кольцевую печь обжига, размещение штабеля на тележку и подача в зону сушки брикетов, далее выполняют сушку брикетов в штабеле воздухом или очищенными дымовыми газами, при этом процесс сушки осуществляют в отдельном агрегате в сушильной камере, при этом сушка брикетов может быть объединена с процессом обжига в одном аппарате, далее выполняют обжиг в штабеле брикетов в печи обжига, при этом состав дымовых газов, образующихся при сгорания топлива, является восстановительным в основной зоне обжига, при этом происходит восстановление железа и цинка, а восстановленный цинк испаряется из брикетов при температуре обжига, переходя в газовую фазу и переносится дымовыми газами в зону доокисления дымовых газов, далее выполняют доокисление дымовых газов с целью окисления СО и цинка до высших оксидов, при этом в блоке доокисления дымовых газов и в зоне вывода дымовых газов из камеры обжига состав дымовых газов должен быть окислительным, для доокисления СО до СО2 и паров цинка до оксида цинка, доокисление осуществляется подачей в эту зону дополнительного количества воздуха; восстановленный цинк испаряется из брикетов при температуре обжига в газовую фазу и переносится дымовыми газами в зону доокисления дымовых газов, где и окисляется до оксида цинка, далее выполняют охлаждение дымовых газов в рекуперативных теплообменниках, далее выполняют очистку дымовых газов от твердой пыли – соединения цинка, пыли в блоке фильтрования, далее выполняют охлаждение брикетов в штабеле.

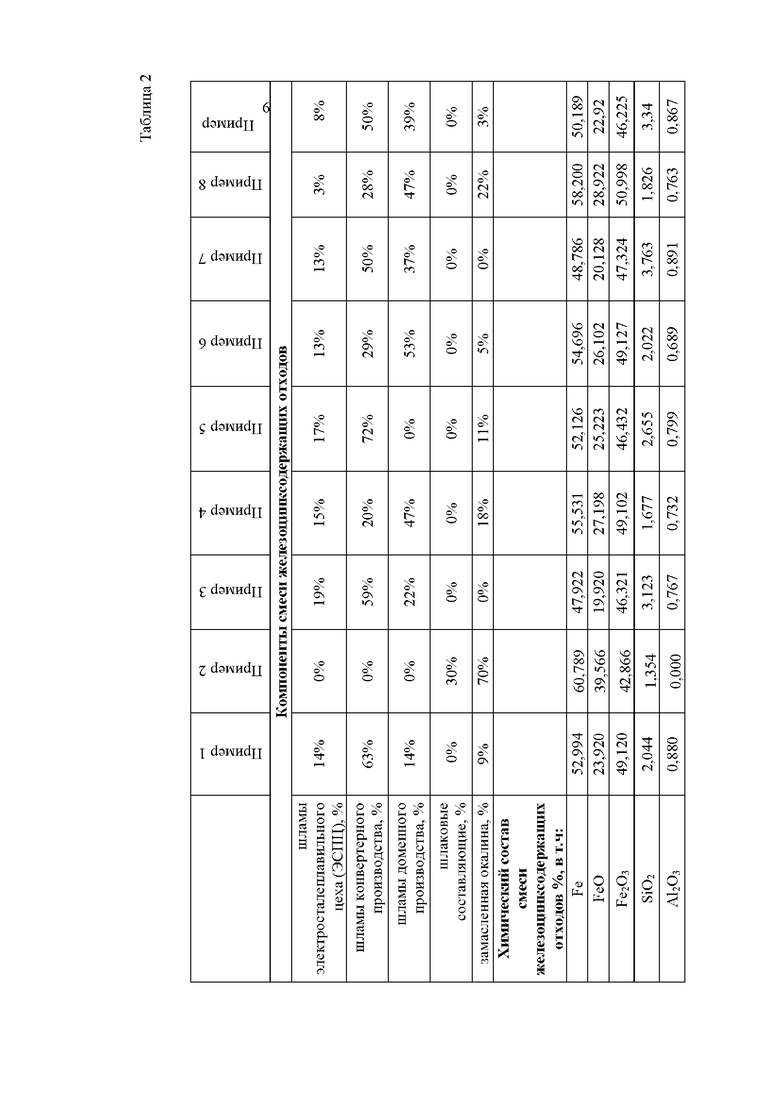

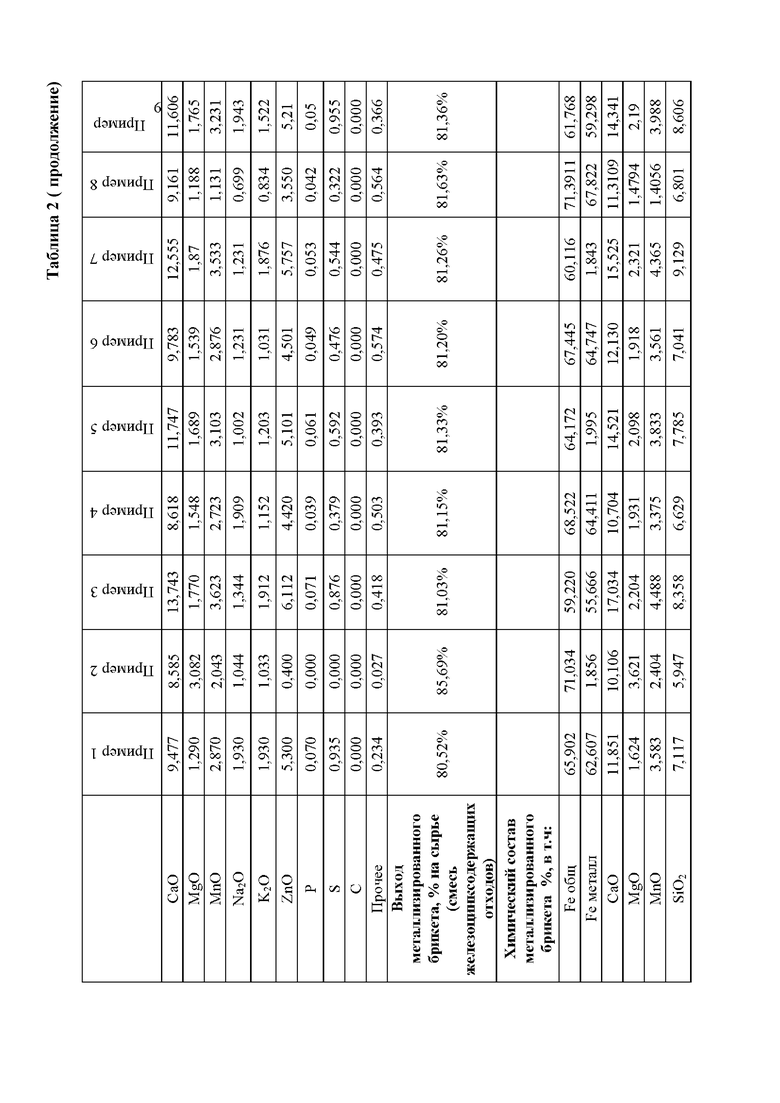

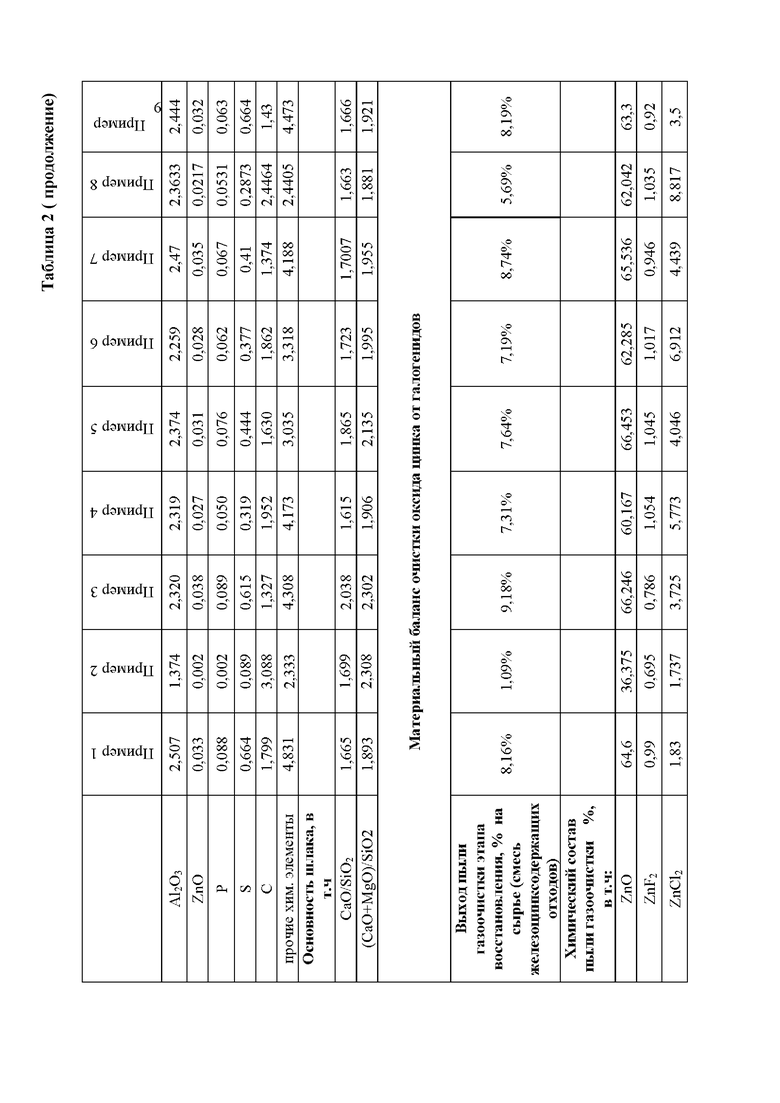

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.5.

На Фиг.1 представлена Таблица 1, в которой приведены сопоставительные данные по капитальным затратам на технологические установки по переработке железоцинксодержащих шламов производительностью 250-300 тыс. тонн /год по сырью.

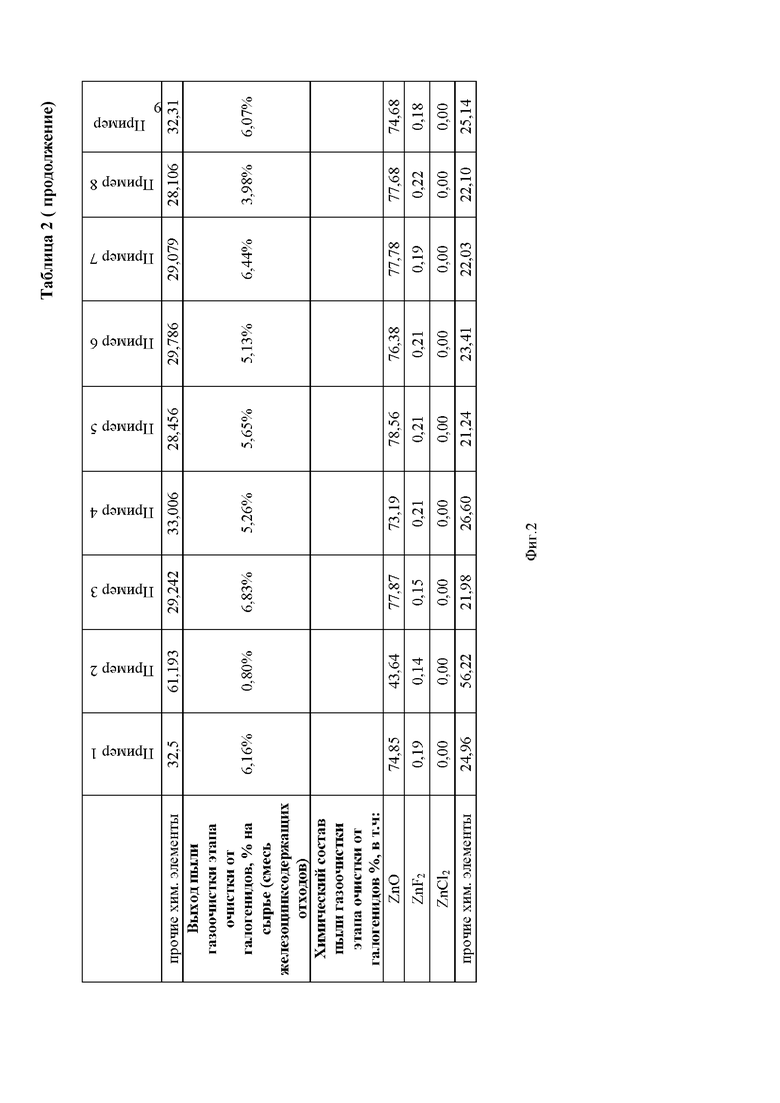

На Фиг.2 представлена Таблица 2, в которой приведен химический состав смеси железоцинксодержащих отходов, получаемых продуктов этапа восстановления железа и удаления цинка, очистки оксида цинка от галогенидов по примерам 1-9.

На Фиг.3 представлена Таблица 3, в которой приведен сравнительный анализ задач, решаемых различными известными патентами в сравнении с заявленным техническим решением.

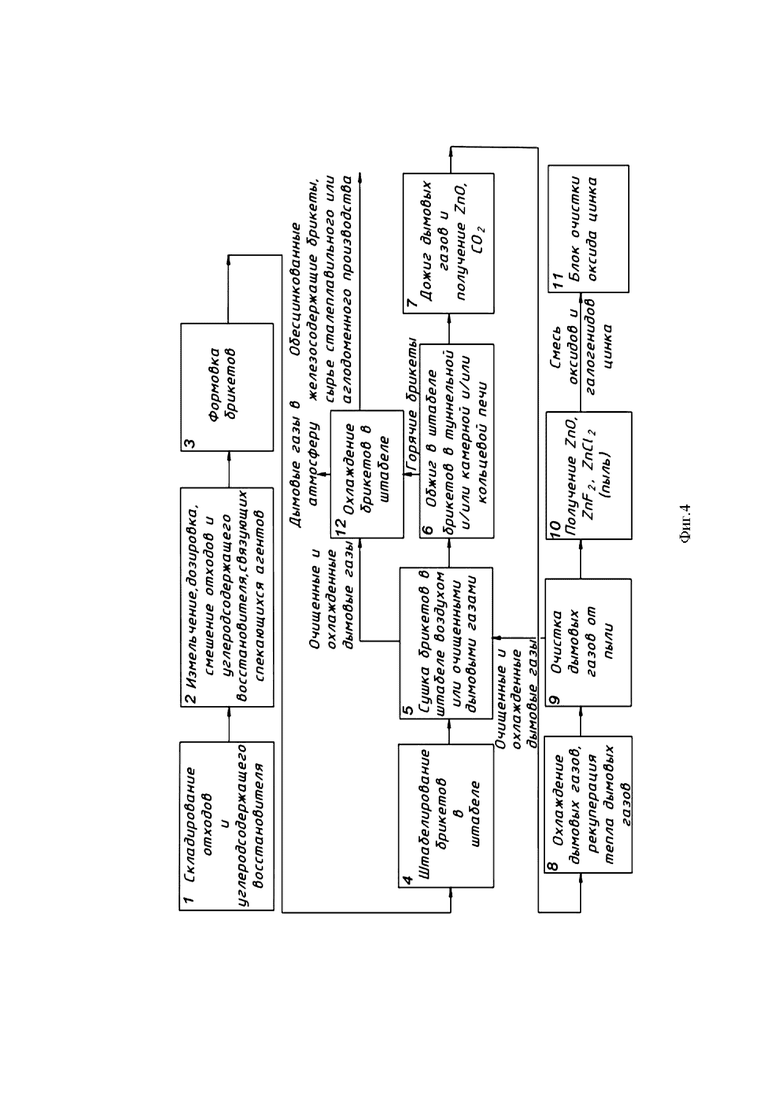

На Фиг.4 представлена блок-схема, предлагаемая заявителем, которая позволяет осуществить извлечение цинка из отходов, получение металлического железа методом прямого восстановления железа, обезмасливание замасленной окалины;обесцинкование сырья и выделение соединений цинка.

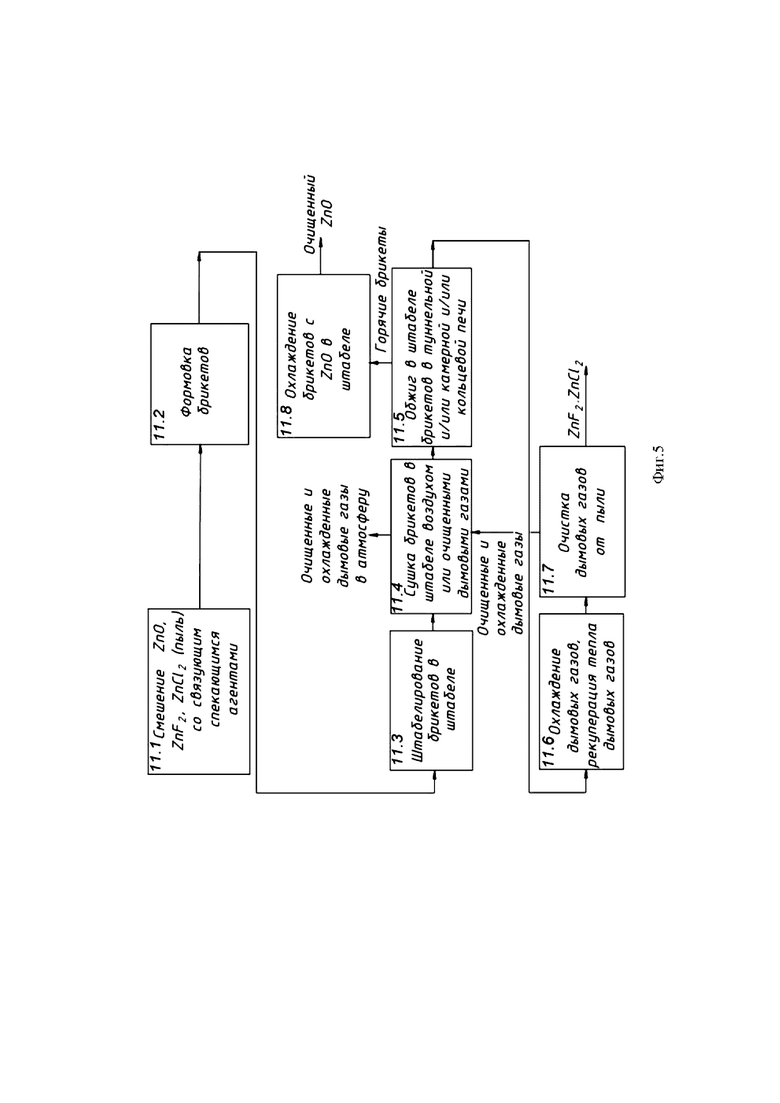

На Фиг.5 представлена блок-схема элемента 11 Фиг.4, предлагаемая заявителем, которая позволяет осуществить очистку выделенных соединений цинка от галогенидов цинка.

Далее заявителем приведено описание заявленного технического решения.

Для решения поставленных задач и достижения заявленного технического результата разработана технология и универсальный комплекс оборудования, позволяющие в совокупности перерабатывать отходы черной и цветной металлургии, в том числе железоцинксодержащих шламов и пыли, шламов и пыли конвертерного производства, шламов и пыли электроплавильного производства, доменных шламов и пыли, замасленной окалины.

Заявленная технология и универсальный комплекс оборудования (заявленная группа изобретений) позволяет осуществить извлечение цинка из отходов, получение металлического железа методом прямого восстановления железа, осуществить обезмасливание замасленной окалины.

Далее заявителем приведен комплекс оборудования для реализации заявленного способа.

Заявленный комплекс оборудования включает: блок подготовки и смешения сырья, блок формирования и сушки брикетов, блок обжига брикетов, блок дожига и очистки дымовых газов, при этом зона обжига брикетов выполнена с возможностью обеспечения коэффициента избытка воздуха к топливу менее 1 посредством создания восстановительной среды в газовом потоке продуктов сгорания топлива.

Далее заявителем представлена детальная последовательность действий заявленного способа, с детальным описание каждого из этапов заявленного способа, в зависимости как от видов отходов, так и задач, поставленных пользователем заявленного технического решения:

1. Выполняют складирование отходов (железосодержащих, цинксодержащих, железоцинксодержащих шламов и пыли, замасленной окалины) и твердого восстановителя (кокс, уголь различных сортов, коксовая мелочь угольная мелочь, кокосовая пыль, угольная пыль);

2. Выполняют измельчение отходов и твердого восстановителя, связующих и спекающихся агентов, до размеров менее 1 мм;

3. Выполняют анализ количественного состава отходов известными способами, для расчета стехиометрического количества требуемого чистого углерода – восстановителя, применяемого для восстановления железа и цинка, в зависимости от их содержания в железоцинксодержащих шламах.

4. Далее выполняют дозирование ингредиентов, для чего в состав смеси вводят:

– железоцинксодержащие шламы, замасленную окалину;

– твердый восстановитель (уголь, кокс, коксовая, угольная мелочь и пыль и др. углеродсодержащие продукты) в пересчете на чистый углерод – не более 110 % от стехиометрически необходимого количества на восстановление железа и цинка (превышение количества твердого восстановителя снижает экономические показатели процесса);

– при высоком содержании в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера – оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов);

– осуществляют добавку минерального связующего, необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло, в количестве не более 7% от суммы массы железоцинксодержащих шламов и твердого восстановителя. (превышение количества минерального связующего снижает экономические показатели процесса);

– далее действия осуществляются по нескольким частным вариантам реализации (4.1 – 4.5) в зависимости от совокупности поставленных пользователем задач из ряда:

1 – извлечение цинка из отходов,

2 – получение металлического железа методом прямого восстановления железа,

3 – обезмасливание замасленной окалины,

4 – комбинирование выполняемых задач,

то дозирование компнентов выполняют в следующих вариантах:

вариант 4.1: для решении трех задач (1, 2, 3) – извлечение цинка из отходов, получение металлического железа и обезмасливание замасленной окалины, в состав смеси вводят:

– железоцинксодержащие шламы,

– замасленная окалина,

– твердый восстановитель (уголь, кокс, коксовая, угольная мелочь и пыль и др. углеродсодержащие продукты) в пересчете на чистый углерод не более 110% от стехиометрически необходимого на восстановление железа и цинка (превышение количества твердого восстановителя снижает экономические показатели процесса),

– при высоком содержаниеи в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера –оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов),

– осуществляют добавку минерального связующего необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло в количестве не более 7 % от суммы массы железоцинксодержащих шламов и твердого восстановителя (превышение количества минерального связующего снижает экономические показатели процесса);

вариант 4.2: для решения двух задач (1, 2) – извлечение цинка из отходов и получение металлического железа, в состав смеси вводят:

– железоцинксодержащие шламы,

– твердый восстановитель (уголь, кокс, коксовая, угольная мелочь и пыль и др. углеродсодержащие продукты) в пересчете на чистый углерод не более 110% от стехиометрически необходимого на восстановление железа и цинка (превышение количества твердого восстановителя снижает экономические показатели процесса),

– при высоком содержании в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера – оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов),

– осуществляют добавку минерального связующего, необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло в количестве не более 7% от суммы массы железоцинксодержащих шламов и твердого восстановителя (превышение количества минерального связующего снижает экономические показатели процесса);

вариант 4.3: для решения одной задачи (1) – извлечение цинка из отходов, без получения металлического железа, в состав смеси вводят:

– железоцинксодержащие шламы,

– твердый восстановитель (уголь, кокс, коксовая, угольная мелочь и пыль и др. углеродсодержащие продукты) в пересчете на чистый углерод не более 110% от стехиометрически необходимого на восстановление цинка (превышение количества твердого восстановителя снижает экономические показатели процесса),

– при высоком содержании в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера – оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов),

– осуществляют добавку минерального связующего, необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло в количестве не более 7% от суммы массы железоцинксодержащих шламов и твердого восстановителя (превышение количества минерального связующего снижает экономические показатели процесса);

вариант 4.4: для решения двух задач (1, 3) – извлечение цинка из отходов и обезмасливание замасленной окалины без получения металлического железа, в состав смеси вводят:

– твердый восстановитель (уголь, кокс, коксовая, угольная мелочь и пыль и др. углеродсодержащие продукты) в пересчете на чистый углерод не более 110% от стехиометрически необходимого на восстановление цинка. Превышение количества твердого восстановителя снижает экономические показатели процесса

– при высоком содержании в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера – оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов),

– осуществляют добавку минерального связующего необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло в количестве не более 7% от суммы массы железоцинксодержащих шламов и твердого восстановителя (превышение количества минерального связующего снижает экономические показатели процесса);

вариант 4.5: для решения одной задачи (3) – обезмасливание замасленной окалины, в состав смеси вводят:

– замасленную окалину и шлаковые составляющие – оксид кальция, оксид магния, оксид кремния и т.д.,

– при высоком содержании в железоцинксодержащих шламах суммы оксидов железа – более 85%, в смесь добавляют спекающиеся агенты щелочного характера – оксиды и карбонаты кальция и магния (превышение в шламах содержания оксидов железа приводит к снижению прочности брикетов),

– осуществляют добавку минерального связующего необходимого для холодного формирования брикета, из ряда: цемент, бентонит, известь, жидкое стекло в количестве не более 7% от суммы массы железоцинксодержащих шламов и твердого восстановителя (превышение количества минерального связующего снижает экономические показатели процесса).

5. Далее для всех видов составов выполняют:

– смешение отходов, восстановителя, далее спекающего связующего, далее связующего для холодного формирования брикета,

– дозирование воды до консистенции смеси, позволяющей формировать брикет методом экструзии или прессованием;

6. Далее выполняют формирование брикетов известными методами, например, экструзией, прессованием, вибропрессованием.

7. Далее выполняют штабелирование брикетов в штабеля, размеры которых позволяют осуществить их загрузку в туннельную, камерную, шахтную или кольцевую печь обжига, размещают штабеля на тележку и подают в зону сушки брикетов.

8. Далее выполняют сушку брикетов в штабеле воздухом или очищенными дымовыми газами, при этом процесс сушки осуществляют в отдельном агрегате в сушильной камере, при этом сушка брикетов может быть объединена с процессом обжига в одном аппарате.

9. Далее выполняют обжиг в штабеле брикетов в печи обжига (в туннельной, камерной или кольцевой, шахтной печи). При этом состав дымовых газов, образующихся при сгорания топлива (твердого, жидкого или газообразного), является восстановительным в основной зоне обжига (так как в составе дымовых газов отсутствует кислород и содержится максимальное количество СО). При этом происходит восстановление железа и цинка, а восстановленный цинк испаряется из брикетов при температуре обжига, переходя в газовую фазу и переносится дымовыми газами в зону доокисления дымовых газов.

10. Далее выполняют доокисление дымовых газов с целью окисления СО и цинка до высших оксидов. При этом в блоке доокисления дымовых газов и в зоне вывода дымовых газов из камеры обжига состав дымовых газов должен быть окислительным, для доокисления СО до СО2 и паров цинка до оксида цинка, доокисление осуществляется подачей в эту зону дополнительного количества воздуха. Восстановленный цинк испаряется из брикетов при температуре обжига в газовую фазу и переносится дымовыми газами в зону доокисления дымовых газов, где и окисляется до оксида цинка (ZnO).

11. Далее выполняют охлаждение дымовых газов в рекуперативных теплообменниках;

12. Далее выполняют очистку дымовых газов от твердой пыли (соединения цинка, пыли) в блоке фильтрования;

13. Далее выполняют охлаждение брикетов в штабеле, при этом действия осуществляются по нескольким частным вариантам реализации (13.1 – 13.5) в зависимости от совокупности поставленных пользователем задач:

– вариант 13.1: выполняют охлаждение штабеля брикетов после процесса обжига мокрым способом, с использование в качестве охлаждающего агента воды;

– вариант 13.2: выполняют охлаждение штабеля брикетов после процесса обжига сухим способом с использованием в качестве охлаждающего агента воздуха;

– вариант 13.3: выполняют охлаждение штабеля брикетов после процесса обжига и восстановления железа и цинка сухим способом, охлажденными после рекуперации тепла очищенными и охлажденными дымовыми газами; охлаждение дымовыми газами предусматривается для снижения вторичного окисления железа;

– вариант 13.4: выполняют охлаждение штабеля брикетов после процесса обжига комбинированным способом, путем впрыска распыленной воды в поток охлаждающего газа;

– вариант 13.5: выполняют без охлаждения – транспорт брикетов после обжига осуществляется в горячем виде для рекуперации тепла в последующих металлургических процессах (с использованием транспорта, грузовая платформа которого снабжена теплоизоляцией).

14. Далее выполняют очистку оксида цинка от примесей (галогенидов цинка) в отдельной печи обжига или в том же оборудовании обжига (в туннельной, камерной или кольцевой, шахтной печи), применяемом для обжига и спекания брикетов, при этом обжиг протекает не менее 2 часов, с возможностью обеспечения экономного расходования топлива, при этом галогениды цинка испаряются при температуре обжига в газовую фазу, дымовые газы охлаждаются в рекуперативных теплообменниках, далее дымовые газы очищаются от твердой пыли – галогенидов цинка в блоке фильтрования, а оксид цинка, очищенный от галогенидов, охлаждают. Смесь соединений цинка помещают в печь обжига в керамических тиглях размером, позволяющим поместить в зону обжига или в виде брикетов.

Далее действия осуществляются по нескольким частным вариантам реализации (14.1 – 14.2) в зависимости от совокупности поставленных пользователем задач: