Изобретение относится к области переработки полимерных материалов в изделия методом литья под давлением и может быть использовано в судовом машиностроении.

Известен способ изготовления изделий из термопластичного полимерного материала литьем под давлением, при котором смешивают порошкообразный полимер с порошкообразным красителем и вводят полученную смесь в обогреваемый материальный цилиндр литьевой машины для отливки изделий [1]

При осуществлении этого способа порошкообразный полимерный материал непрерывно вертикально перемещают под действием силы тяжести в материальный цилиндр литьевой машины, а порошкообразный краситель непрерывно подают в горизонтальную дозирующую камеру. Из последней краситель с помощью вспомогательной среды в виде горизонтального потока вводят в вертикальный поток полимерного материала перед входом последнего в материальный цилиндр литьевой машины. Однако указанный способ не обеспечивает равномерного распределения красителя в полимерном материале.

Указанный недостаток отсутствует в другом известном способе изготовления изделий из термопластичного полимерного материала, при котором смешивают сыпучий полимерный материал и сыпучий краситель, и подают полученную смесь в обогреваемый материальный цилиндр литьевой машины для отливки изделий [2]

По этому способу смешение полимера и красителя в порошкообразном состоянии осуществляют в бункерном смесителе с вертикальной мешалкой, а заданное количество красителя в смеси обеспечивают с помощью специальных задающих устройств, управляющих подачей красителя и неокрашенного термопластичного полимерного материала и обеспечивающих заданную технологическую последовательность процесса, то есть подачу суперконцентрата красителя и полимера в заданных последовательности, объемах и количествах. Указанный способ позволяет получить качественную смесь термопласта и суперконцентрата красителя.

Однако известный способ трудоемок, так как требует специального дозирования компонентов с непрерывным контролем количества красителя в смеси.

Техническим результатом изобретения является снижение трудоемкости изготовления окрашенных изделий при обеспечении высокого качества последних.

Для достижения указанного технического результата в способе изготовления изделий из термопластичного материала литьем под давлением, при котором смешивают сыпучий полимерный материал и сыпучий краситель и подают полученную смесь в обогреваемый материальный цилиндр литьевой машины для отливки изделий, согласно изобретению на смешение подают полимерный материал в виде гранул с размерами не более 5 х 5 х 2 мм и краситель в виде порошка с дисперсностью не более 2 мкм, для обеспечения которой перед смешением краситель пропускают через сито с размером ячеек 2 х 2 мм, причем смешение полимерного материала и красителя производят в барабанном смесителе типа "пьяная бочка" при скорости вращения последней не более 60 оборотов в минуту, а время пребывания материала в материальном цилиндре литьевой машины не превышает 25 мин.

Гранулы олефинов выдерживают перед смешением не менее двенадцати часов в производственном помещении, мокрые гранулы полистирола перед смешением просушивают в течение двух часов при 60oC.

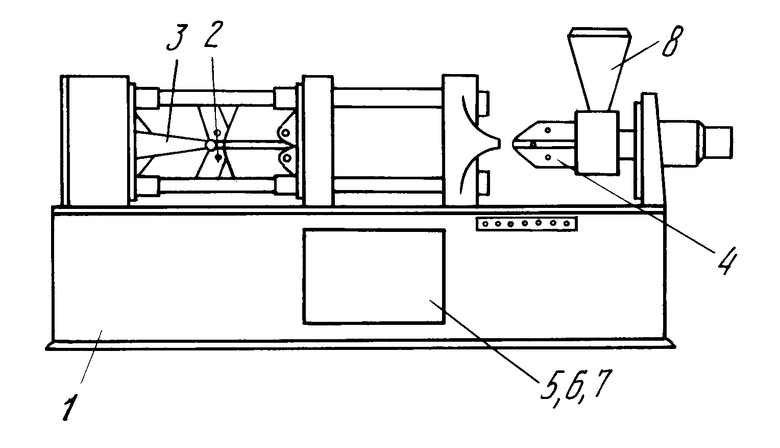

Изобретение поясняется чертежом, где изображена литьевая машина для отливки изделий предлагаемым способом.

При осуществлении данного способа в барабанном смесителе происходит опудривание гранул термопластичного полимера порошком красителя, а предложенное соотношение размеров гранул, дисперсности красителя и скорости вращения "пьяной бочки" обеспечивают нанесение на гранулы полимера заданного количества красителя без тонкого контролирования дозирования.

Предлагаемый способ может быть осуществлен следующим образом.

Сначала производят подготовку термопластичных полимерных материалов к работе.

При этом олефиновые полимеры (полиэтилен низкого и высокого давления, полипропилен) перед переработкой дополнительной сушки не требуют. Перед переработкой гранулы этих материалов необходимо выдержать не менее 12 ч в производственном помещении. При поступлении мокрого полистирола перед переработкой его гранулы необходимо просушить при температуре 60oC в течение двух часов. Полимерные материалы используют в виде гранул с размерами не более 2 х 5 х 5 мм для обеспечения более однородного цвета, а краситель в виде порошка с дисперсностью не более 2 мкм.

Для получения указанной дисперсности и исключения попадания в краситель частичек посторонних материалов необходимо перед употреблением просеять краситель через сито с размерами ячеек 2 х 2 мкм. Подготовленные материалы смешивают в барабанном смесителе типа "пьяная бочка". Смеситель представляет собой вращающийся вокруг своей оси шестигранный стальной барабан, установленный горизонтально на металлической станине. Для лучшего перемешивания полимеров с красителем ось барабана наклонена под небольшим углом. Вращательный момент передается на ось барабана от электродвигателя через червячный редуктор. Скорость вращения барабана не более 60 оборотов в минуту.

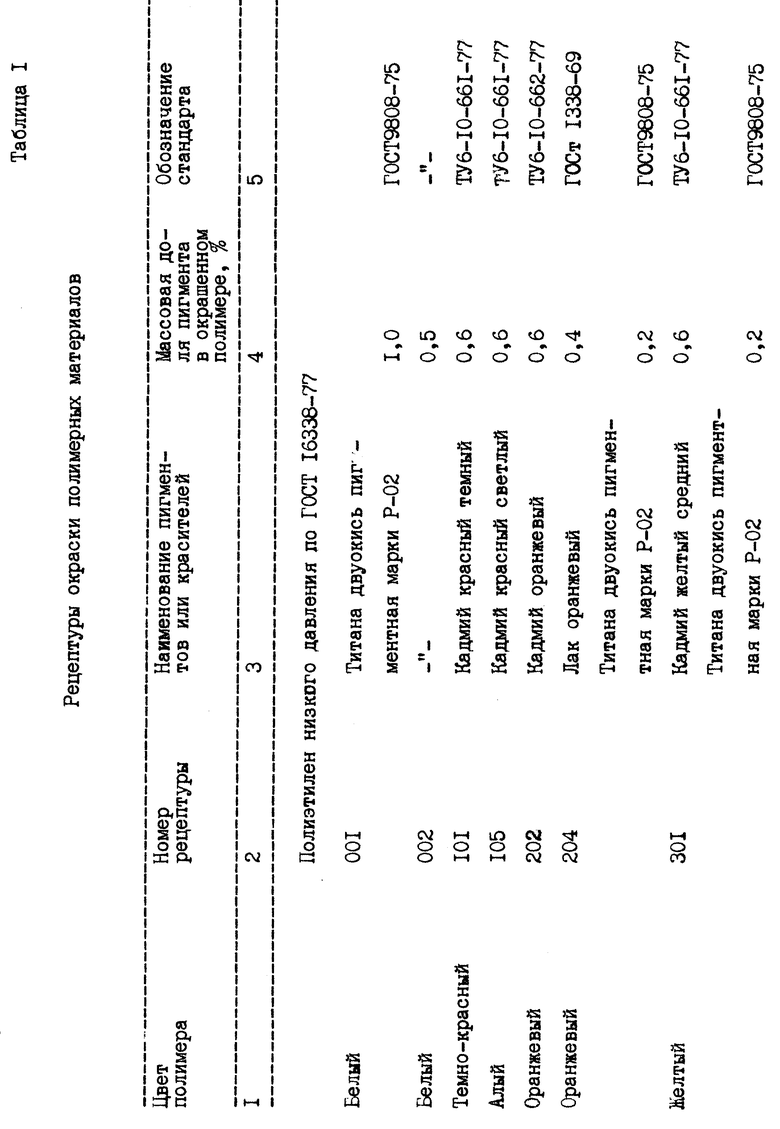

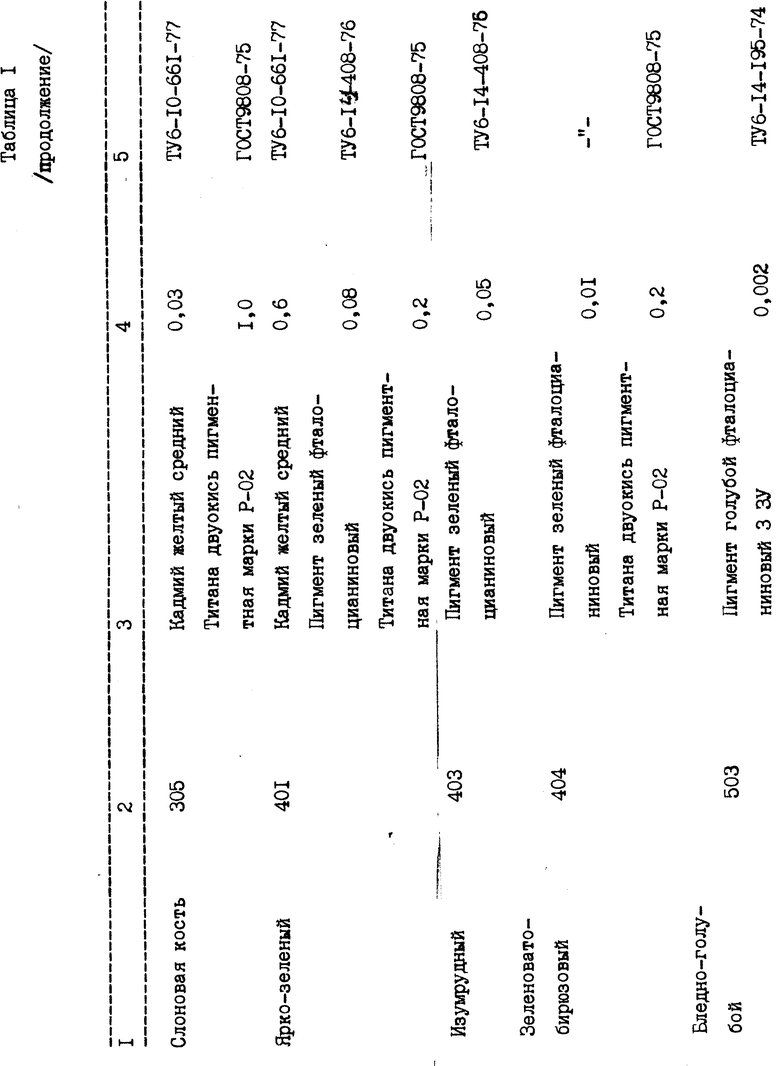

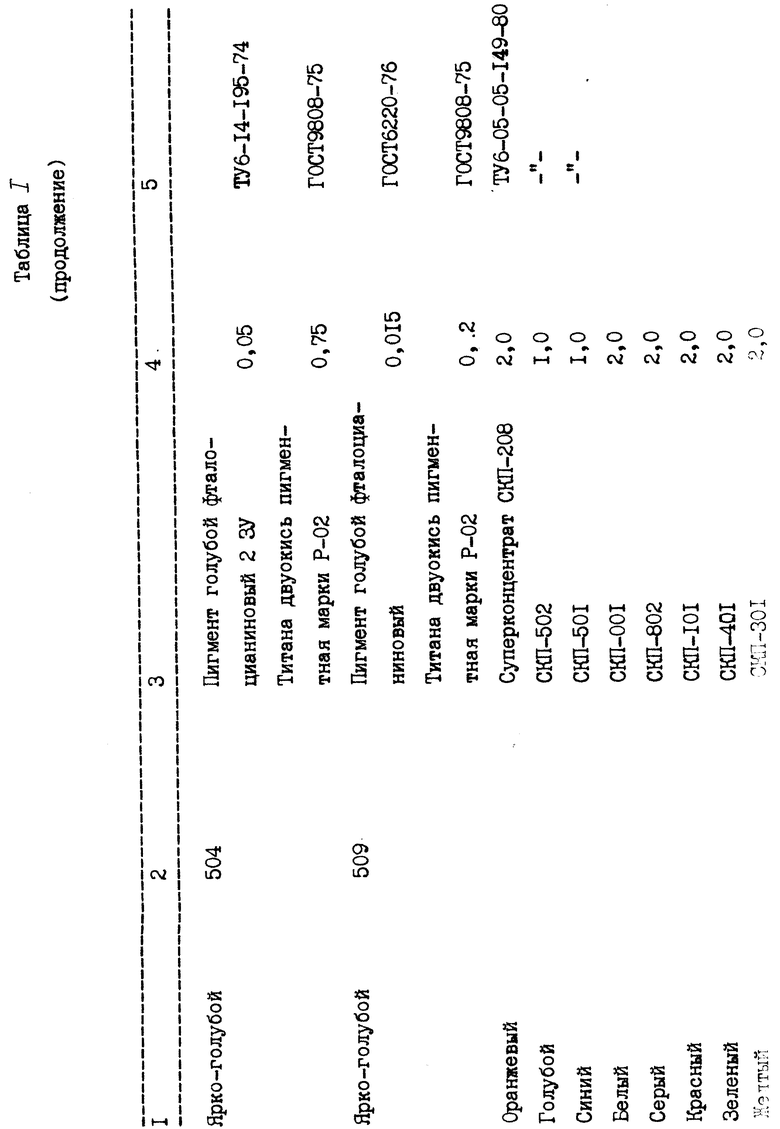

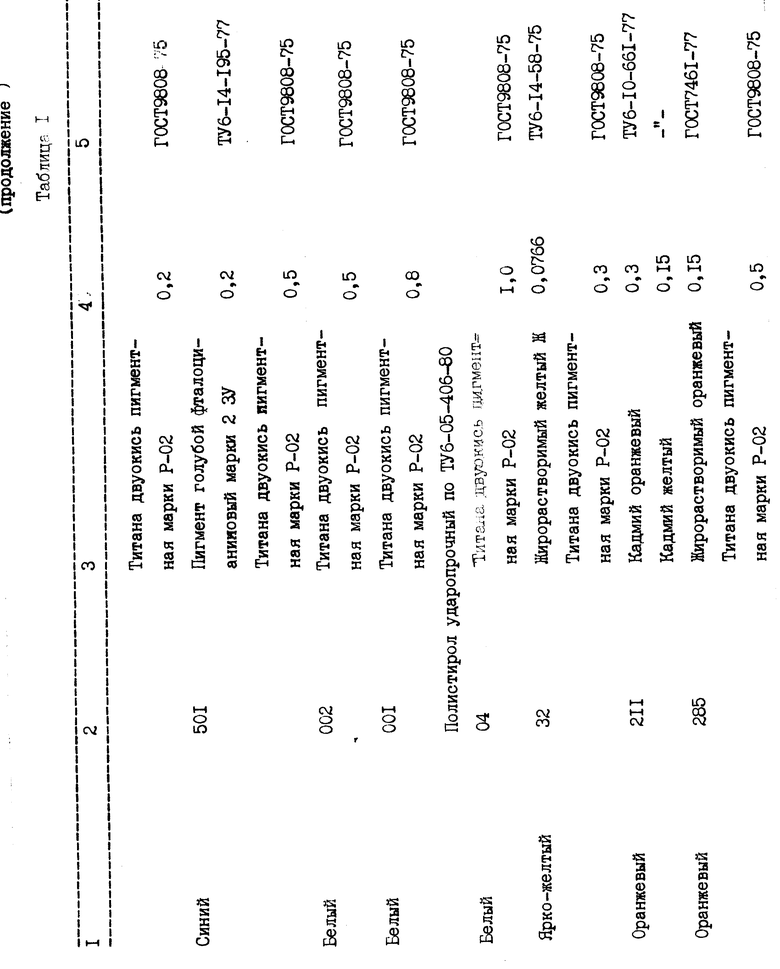

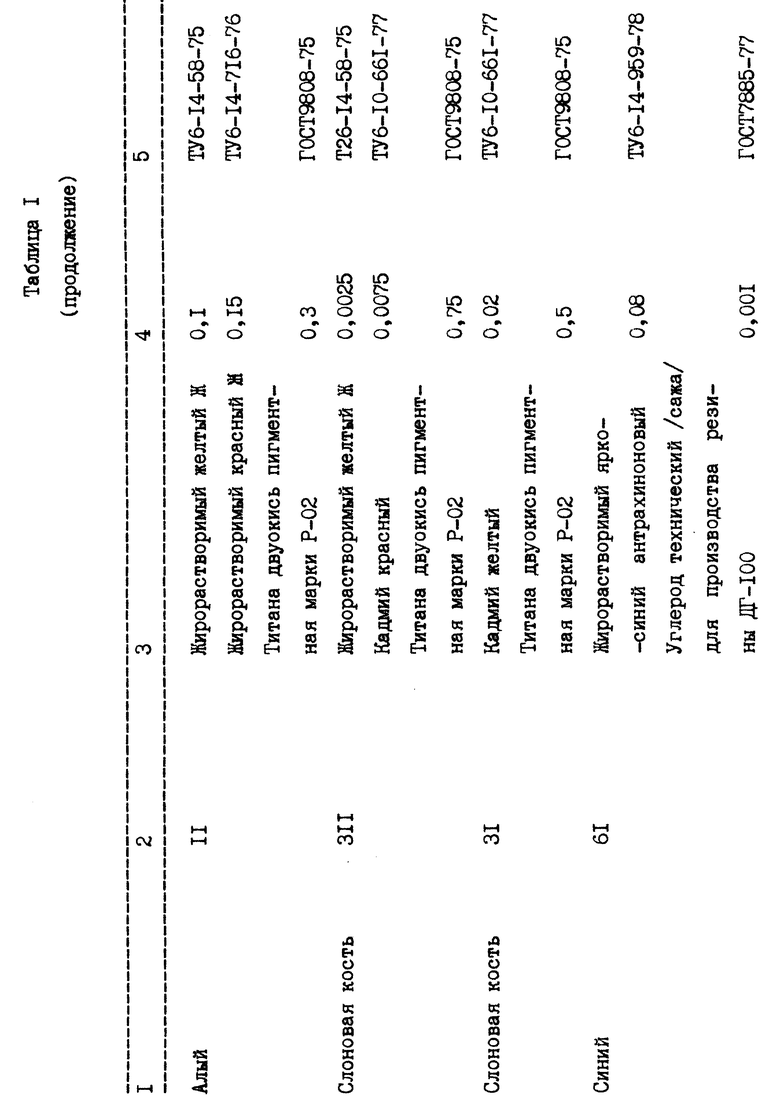

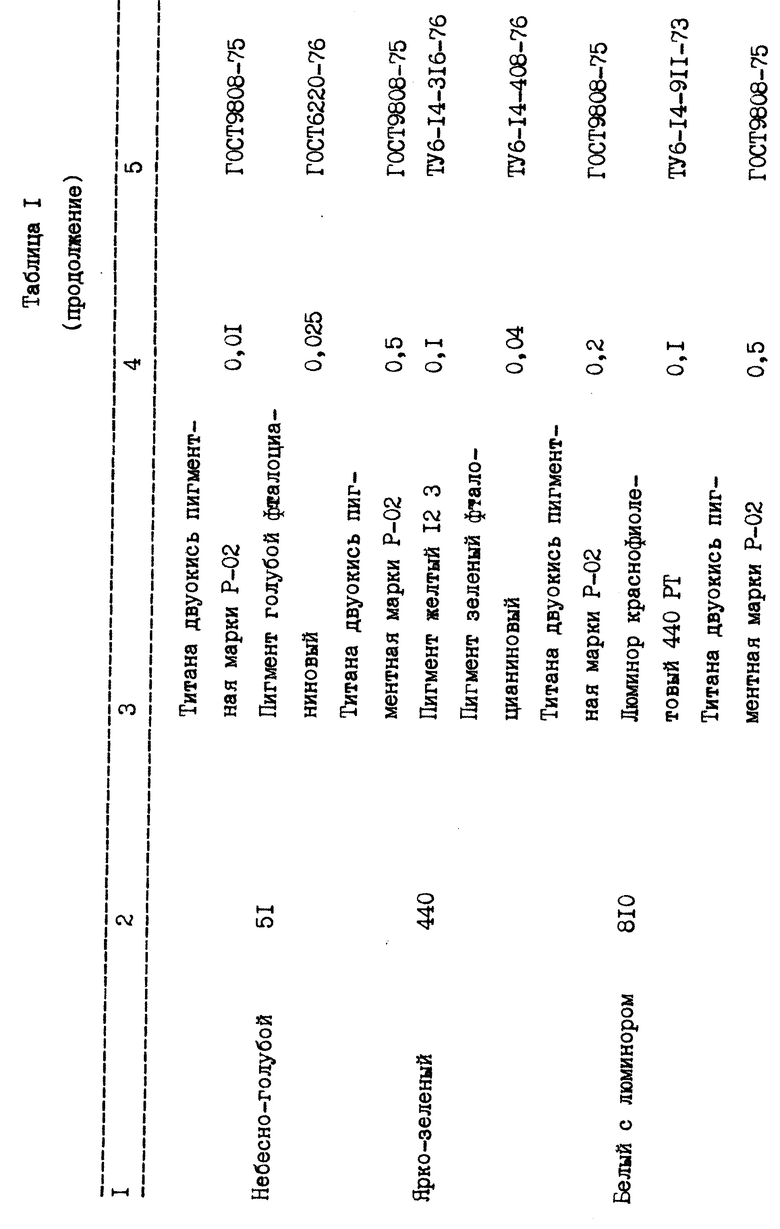

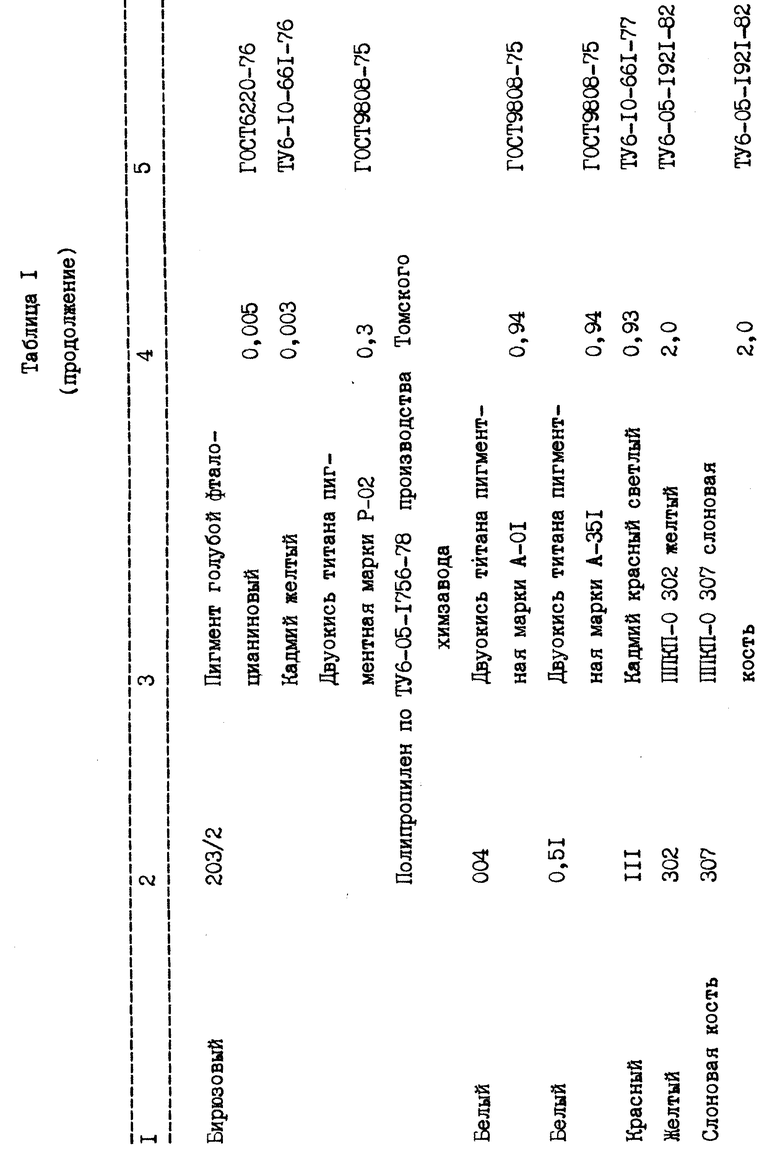

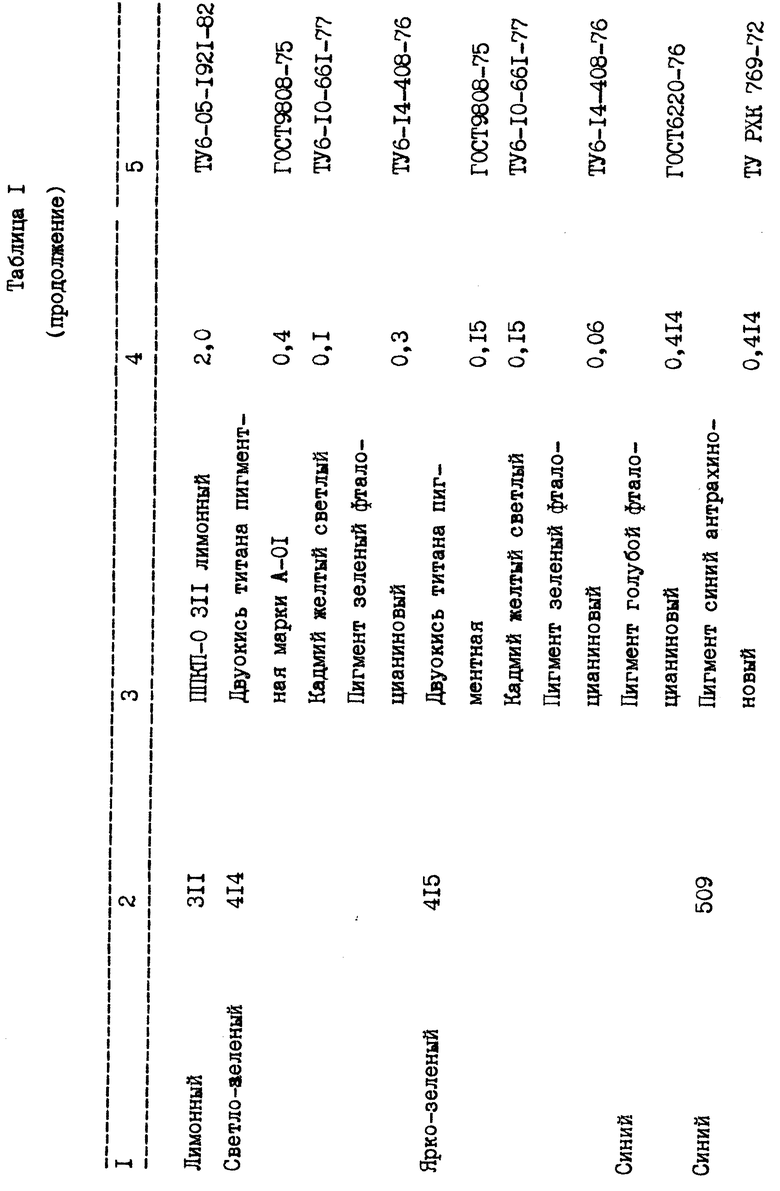

Партию гранулированного материала засыпают в барабан через завалочное окно, добавляют необходимую дозу красителя (см. табл.1), закрывают окно задвижной крышкой и производят включение электропривода нажатием кнопки магнитного пускателя.

При смешении путем опудривания красителем гранул полимерного материала осуществляется сухое крашение.

Из смесителя полученную смесь полимерного материала и красителя засыпают в бункер 2 литьевой машины 1, откуда он попадает в ее материальный цилиндр 4, обогреваемый тэнами. При вращении червяка цилиндра 4 происходит загрузка материального цилиндра опудренными красителем гранулами полимера и расплавление их. После накопления необходимого регулируемого объема расплава, поступательным перемещением червяка осуществляют впрыск пластмассы под заданным давлением в закрытую механизмом 2 смыкания форму, причем внутренне давление впрыска является не постоянным. Оно зависит от перерабатываемой пластмассы, конструкции литьевой формы, геометрии изделия (толщины стенки, пути течения расплавленной пластмассы) и условий переработки.

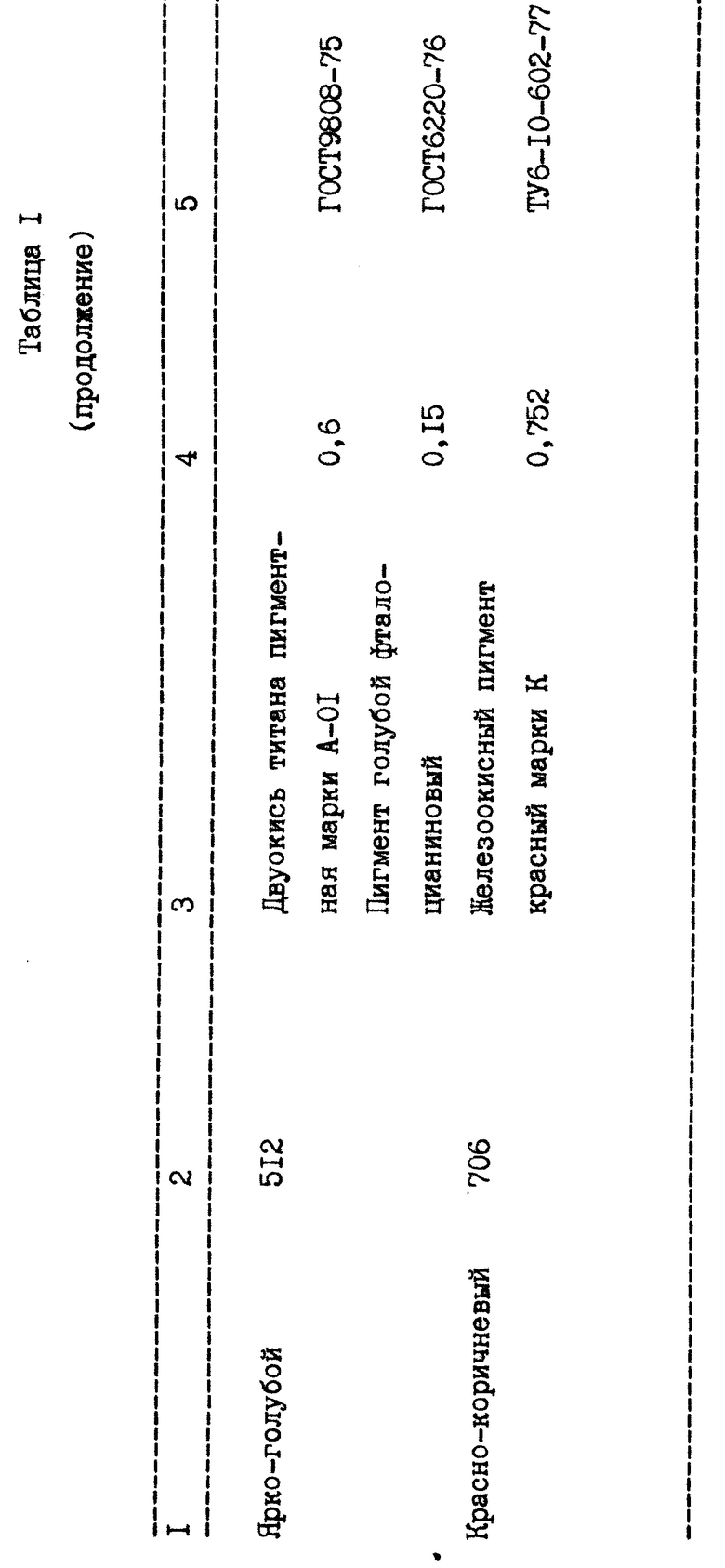

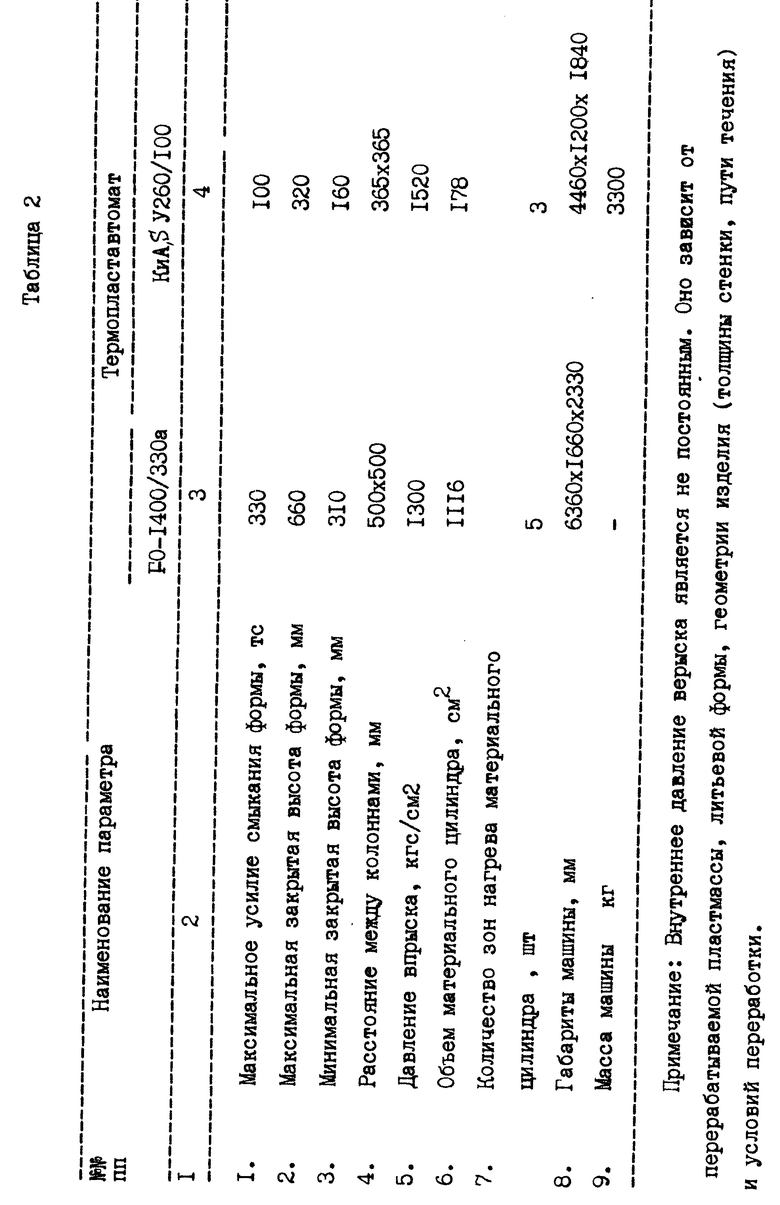

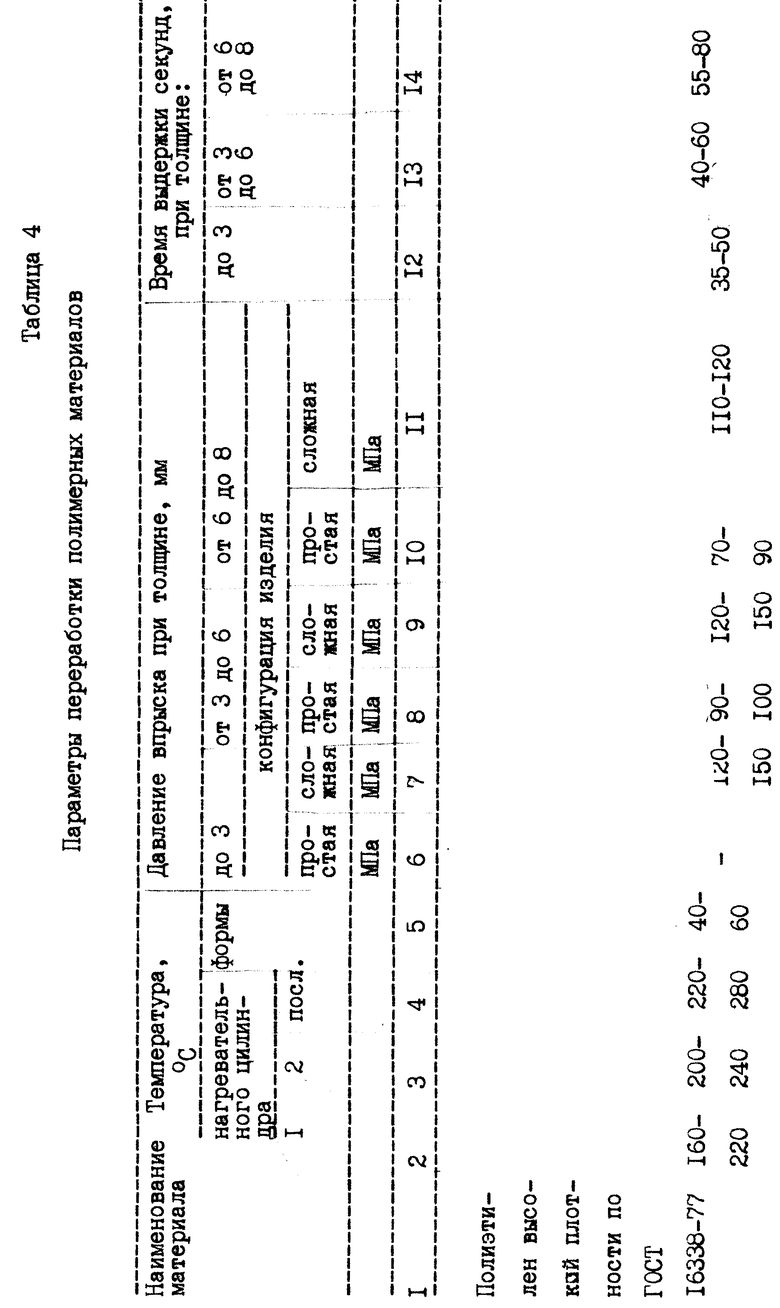

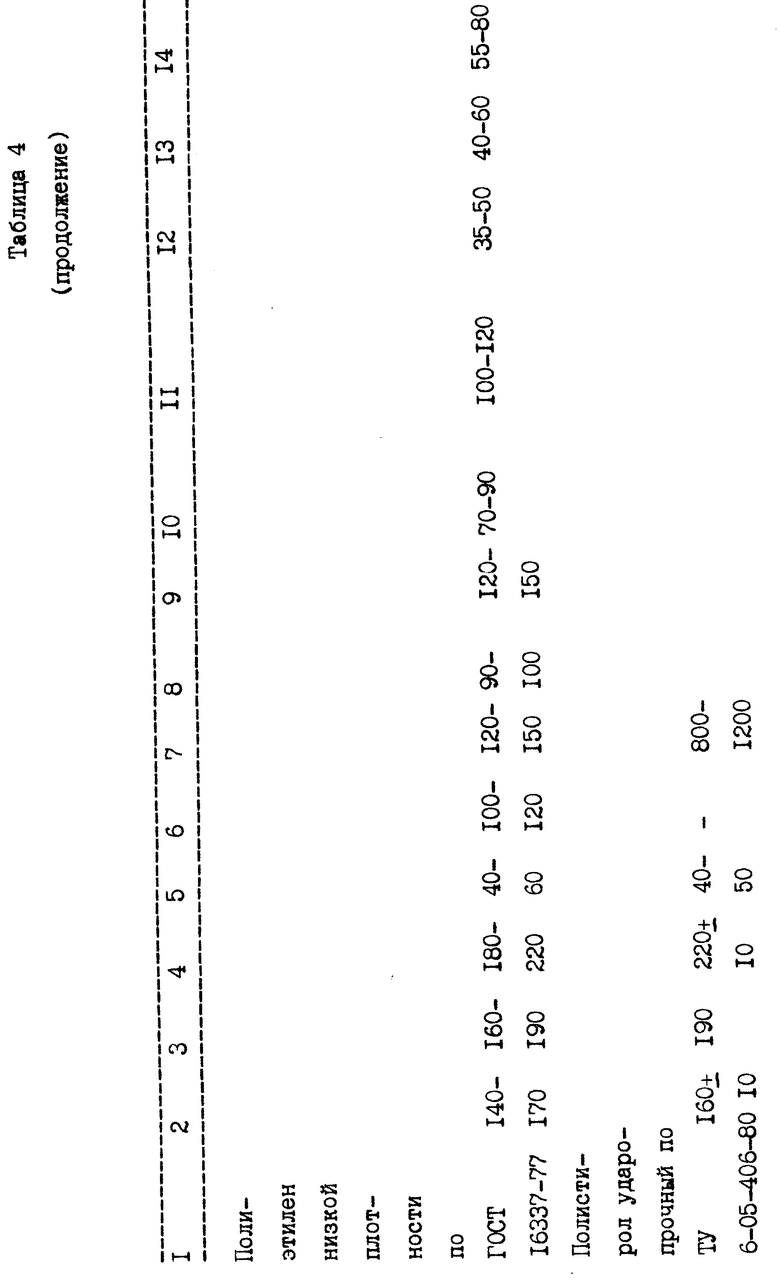

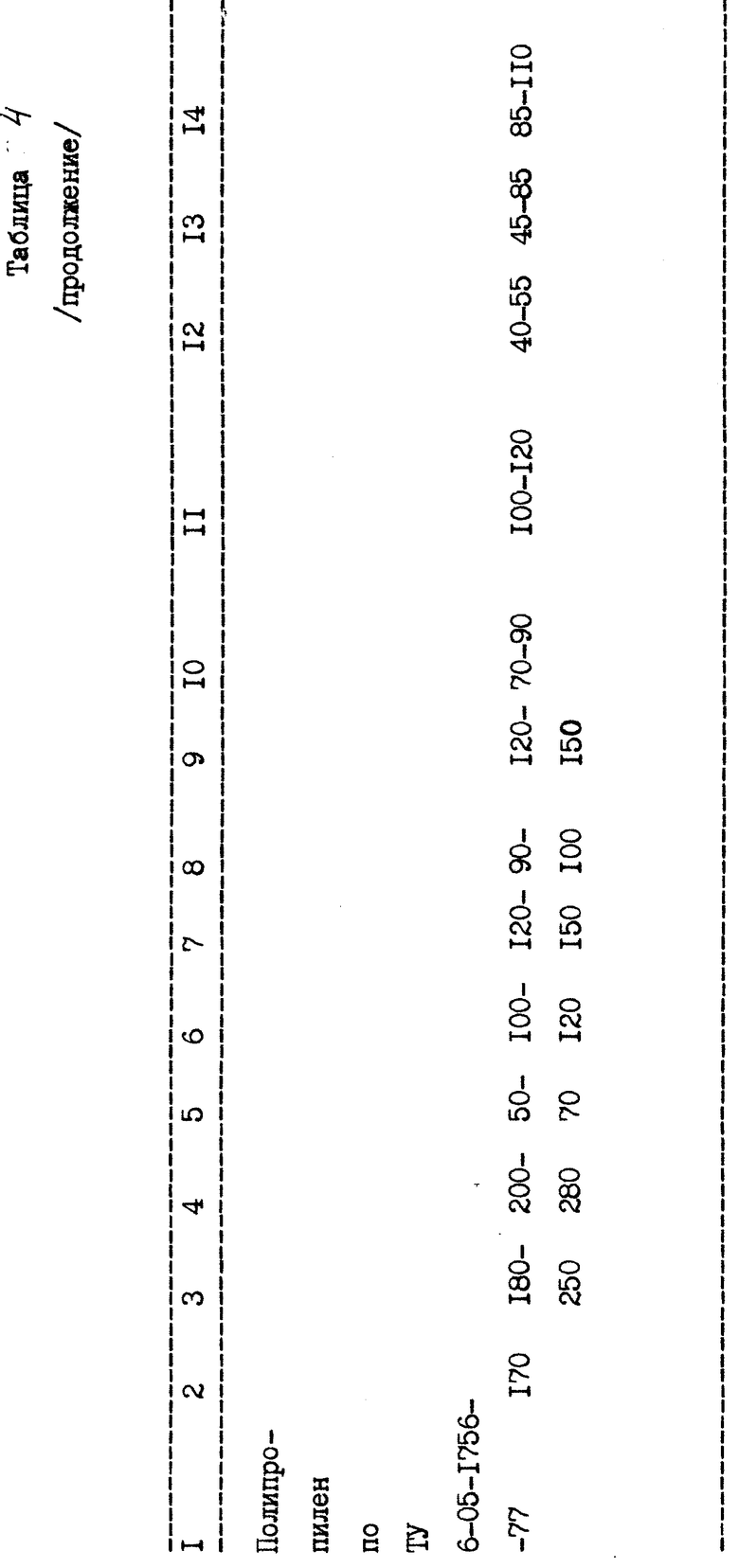

Для изготовления изделий из термопластических материалов методом литья под давлением могут быть использованы термопластавтоматы моделей FO-1400/330 и Ки ASY-260/100, которые представляют собой автоматические литьевые линии с полногидравлическими приводами, с горизонтальными системами смыкания форм и с одночервячной пластирующе-впрыскивающей системой. Они могут работать в автоматическом и полуавтоматическом циклах, имеется также возможность ручного управления. Техническая характеристика термопластавтоматов приведена в таблице 2. Режим работы термопластавтомата соответствует порядку, приведенному в таблице 3, причем, выбор режима осуществляется установкой переключателя в необходимое положение.

Операция литья под давлением состоит из следующих переходов: наладка и пуск в работу литьевого оборудования, загрузка материала, работа в ручном, полуавтоматическом и автоматическом режимах, остановка и чистка литьевой машины

При подготовке к работе литьевой машины проверяют наличие или исправность на машине предохранительных устройств (блокировок и ограждений): предохранительного щита рабочего пространства, системы предохранения форм и аварийного отключения или останова литьевой машины (главный выключатель, кнопка аварийного отключения, режимный переключатель, кнопка отключения насоса); проверяют наличие и исправность инструмента и приспособлений, проверяют работоспособность обогревательных устройств материального цилиндра 4, гидравлической 5, электрической 6 систем и системы 7 центральной смазки. При включении зоны нагрева загорается сигнальная лампочка-индикатор в шкафу автоматики, внешняя поверхность тэнов должна быть горячей, а при изменении величины температуры на задатчике должны быть слышны щелчки переключения силового реле в шкафу автоматики.

Изготовление изделий из термопластичных полимеров литьем под давлением осуществляют по режимам, приведенным в таблице 4. Время пребывания материала в материальном цилиндре 4 должно быть минимальным и не превышать 25 мин.

Отлитые изделия с помощью выталкивателя 3 извлекают из формы. При затруднительном съеме изделий на рабочую поверхность формы наносят тонкий разделительный слой силиконовой смазки "Аэрозоль". При этом первые три-четыре отливки могут иметь незначительные поверхностные дефекты.

Литники с готового изделия удаляют вручную ножом, бокорезами, цангой для откусывания или другим слесарным инструментом, а заливы или обой изделия осторожно удаляют остро отточенным ножом или ножницами.

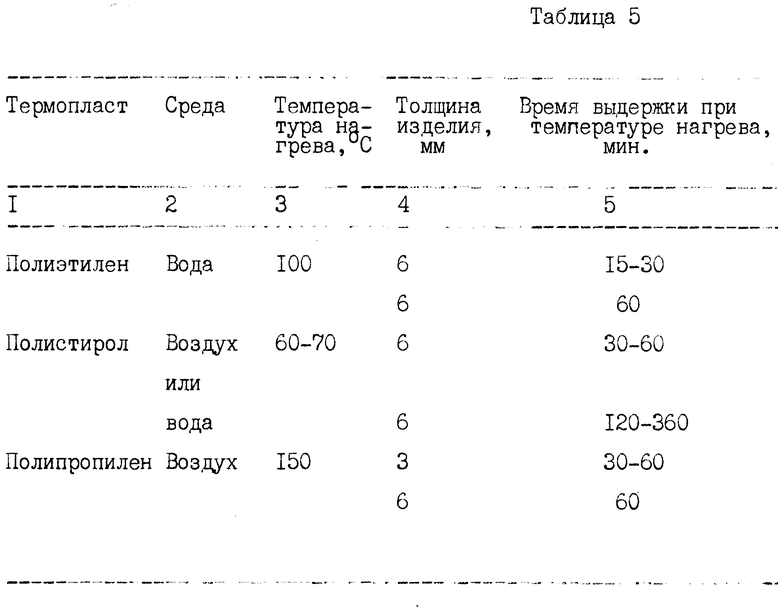

Отлитые изделия из термопластов подвергают термической обработке/отжигу для снятия внутренних напряжений, улучшения структуры материала и стабилизации размеров. Термическую обработку изделий производят не позднее 24 ч после их изготовления в низкотемпературных термических печах. Режимы термообработки изделий приведены в таблице 5.

Охлаждение осуществляют на открытом воздухе, поддерживая оптимальный режим термообработки пластических материалов с учетом их физико-механических свойств, можно обеспечить повышение прочности, монолитность материала изделий, снижение энергоемкости процесса и расхода материалов при изготовлении деталей литьем под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| Износостойкая полимерная композиция | 1990 |

|

SU1758045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2506283C2 |

| Литьевой самозатухающий композиционный термопластичный материал | 2015 |

|

RU2610059C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2011 |

|

RU2520462C2 |

| ПОЛИМЕРНАЯ ЛЮМИНЕСЦЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ БЕЛОГО СВЕТА, ВОЗБУЖДАЕМАЯ СИНИМ СВЕТОДИОДОМ | 2009 |

|

RU2405804C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| Композиционный материал на основе полифениленсульфона | 2018 |

|

RU2686329C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2114875C1 |

Использование: переработка полимерных материалов в изделия методом литья под давлением и может быть использовано в судовом машиностроении. Сущность изобретения: на смешение подают полимерный материал в виде гранул с размерами не более 5•5•2 мм и краситель в виде порошка с дисперсностью не более 2 мкм. Для обеспечения указанной дисперсности краситель пропускают через сито с размером ячеек 2 х 2 мкм. Смешение полимерного материала с красителем производят в барабанном смесителе типа "пьяная бочка" при скорости вращения последней не более 60 оборотов в минуту. При смешении происходит опудривание гранул заданным количеством красителя без тонкого контролирования дозирования. Гранулы полиолефинов перед смешением выдерживают в производственном помещении не менее 12 ч. Мокрые гранулы полистирола перед смешением просушивают в течение двух часов при 60oC. 2 з.п. ф-лы, 1 ил. 5 табл.

| US, патент, 3291883, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 1122517, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-09-27—Публикация

1996-10-22—Подача