Изобретение относится к химической технологии и конкретно касается получения полимерных биоразлагаемых (биодеградируемых) материалов, в частности к биоразлагаемой гранулированной полиолефиновой композиции, и может быть использовано в производстве биоразлагаемых изделий, в том числе пленок, листов и одноразовой посуды, изготавливаемой методом термоформования из листовой заготовки, литьем под давлением и другими методами.

Полимеры, в том числе и полиолефины находят использование в различных изделиях, включая пленки, пластины, волокна, пенистые материалы, формованные изделия, адгезивы и многие другие специальные изделия. Для применения в сфере упаковочных материалов, сельскохозяйственных материалов, товаров домашнего хозяйства и товаров персонального использования полимеры обычно имеют короткий цикл (менее 12 месяцев) использования. Например, в пищевой упаковке полимеры играют роль защитного агента и быстро освобождаются после того, как расходуется содержимое упаковки.

Товары домашнего использования, такие как бутылки с моющими веществами и салфетки, выбрасываются после того как используют указанный товар.

Большинство этих материалов из пластика оказывается в потоке твердых отходов, занимая быстро исчезающее и все более дорожающее земное пространство.

Только в России в 2006 г. было произведено более 1,1 млн т пленочных материалов, из которых более 70% приходится на полиолефиновые (полиэтиленовые и полипропиленовые) пленки. Эти полимерные изделия могут разлагаться в природных условиях до 100 и более лет, загрязняя окружающую среду и оказывая вредное влияние на организм человека и всю природу.

Использование различных процессов рециклинга (повторной переработки отходов полимеров в изделия) не может полностью решить проблему природной среды. Химическая природа полимеров (ограниченная термостабильность) резко снижает количество возможных употреблений процессов рецикла.

Повторная переработка даже «чистых» полимеров приводит в результате к деструкции материала и, следовательно, к ухудшенным механическим свойствам продукта. Различные марки химически подобных пластиков (например, полиэтиленов различной молекулярной массы, используемой в качестве молочной упаковки и хозяйственных пакетов), смешанных после того как их соберут, может вызвать проблемы, связанные с переработкой, что делает восстановленный материал продуктом низкого качества или неиспользуемым.

Термин biodegradable polymer стал неотъемлемой частью «зеленого словаря». Если ранее усилия исследователей были направлены на создание материалов стойких к воздействию факторов окружающей среды, то сегодня возник новый подход к разработке полимерных материалов. Его цель - получить полимеры, которые сохраняют эксплуатационные характеристики только в течение периода потребления, а затем претерпевают физико-химические и биологические превращения под действием факторов окружающей среды и легко включаются в процессы метаболизма природных биосистем.

Главным направлением в решении экологической проблемы свалок является развитие биоразлагаемых полимеров.

Способность полимеров разлагаться и усваиваться микроорганизмами зависит от ряда структурных характеристик. Наиболее важными являются химическая природа полимера, молекулярная масса, разветвленность макроцепи (наличие и природа боковых групп), надмолекулярная структура, наличие технологических и целевых добавок и т.д.

Природные и синтетические полимеры, содержащие связи, которые легко подвергаются гидролизу, обладают высокой способностью к биодеструкции. Присутствие заместителей в полимерной цепи часто способствует повышению биодеструкции. Последняя зависит также от степени замещения цепи и длины участков между функциональными группами, гибкости макромолекул.

Важным фактором, который определяет стойкость полимера к биоразложению, является величина его молекул. В то время как мономеры или олигомеры могут быть более легко разрушены микроорганизмами и служат для них источником углерода, полимеры с большой молекулярной массой более устойчивы к действию микроорганизмов. Биодеструкцию большинства полимеров, как правило, инициируют процессами небиологического характера (термическое разложение, фотоокисление, термолиз, механическая деградация и т.п.). Упомянутые деградационные процессы приводят к снижению молекулярной массы полимера. При этом возникают низкомолекулярные биоасиммилируемые фрагменты, имеющие на концах цепи гидроксильные, карбонильные или карбоксильные группы.

Ведущие мировые ученые и фирмы предлагают вести борьбу с накапливающимся «пластмассовым мусором» следующими путями:

1) селекция специальных штаммов микроорганизмов, способных осуществлять деструкцию большинства полимеров;

2) синтез биоразлагаемых полимеров методами биотехнологии.

Одно из главных направлений - развитие производства биополимеров, получаемых из возобновляемых природных ресурсов. Компанией "Cargill-Dow" США впервые в мире освоено производство полилактида (PLA) ферментацией кукурузы, мощностью 150000 т в год.

Широко известны полигидроксиалканаты (ПГА) - алифатические полиэфиры, из которых наиболее известны полигидроксибутерат (ПГБ) и полигидроксивалерат (ПГВ). Они изготавливаются методом бактериальной ферментации из растительных сахаров, например глюкозы. Полимеры накапливаются в клетках бактерий, откуда их требуется научиться извлекать наиболее дешевым и безопасным способом. Биоразлагаемые полимеры на основе ПГА по своим свойствам близки к классическим полимерам-полиэтилену и полипропилену. Они легко поддаются разложению под действием микроорганизмов, а также ферментов плазмы животных тканей; эти полимеры применяют не только в качестве упаковочного материала, отходы которого разрушаются естественной почвенной микрофлорой до мономеров, но и используют в хирургии и фармакологии.

Английская фирма ICI создала новые промышленные полимерные материалы, получаемые с помощью бактерий на натуральных субстратах: сахаре, этаноле, смеси газов (СО2 и Н2).

Синтезируемый бактериями полимер - поли-3-гидроксибутират - не устойчив к действию растворителей и имеет низкую теплостойкость. В поли-3-гидроксибутират вводят гидроксивалериановую кислоту и получают полимерную композицию Biopol™, которая полностью разрушается микроорганизмами в течение нескольких недель (условия компостирования неизвестны);

3) синтез биоразлагаемых полимерных материалов (ПМ), имеющих химическую структуру, сходную со структурой природных полимеров

Примером такого синтеза является поддающийся биодеструкции сложный полиэфир алифатического ряда, имеющий химическую структуру, аналогичную структуре полиокси-ацетобутирата целлюлозы.

Синтетически получены полимеры:

- аналог лигнина (метоксиоксистирол);

- биоразлагаемый полиамид;

- разрушающийся микроорганизмами сложный полиэфир, в состав которого входят молочная и финнилмолочная кислоты;

4) использование природных полимеров и специальных добавок, вводимых в обычные крупнотоннажные технические пластики, с целью придания им свойств биоразлагаемости.

Этот путь создания биоразлагаемых композиционных полимеров не претендует на замену углеводородного сырья растительными ресурсами, но имеет свои достоинства. Если бы удалось подобрать соответствующие добавки для массовых полимеров, которые, с одной стороны, не ухудшают эксплуатационных свойств изделий, но обеспечивали бы биоразложение пластмасс в приемлемые сроки, то объемы «пластмассового мусора» стали бы существенно меньше. Следует учесть и то обстоятельство, что сегодня биополимеры при всем их большом потенциале не могут заменить весь ассортимент «традиционных» полимеров и пока достаточно дороги.

Из наиболее «старых» природных материалов, используемых в упаковочной промышленности, можно назвать пленки на основе целлюлозы, хитина и хитозана, желатина, полипептидов и др. В последние годы повысился интерес к крахмалу как одному из наиболее дешевых видов сырья для организации промышленного производства биопластиков.

В частности, из RU 20263321, 27.01.1989 известна полимерная композиция для формования изделий из расплава, включающая крахмал, имеющий 5-30 мас. % воды и синтетический термопластический полимер, содержит деструктурированный крахмал, а в качестве синтетического термопластичного полимера - водонерастворимый гомо- или сополимер, при следующем соотношении компонентов, мас. %: водонерастворимый гомо- или сополимер 0,1-90.

Примерами водонерастворимых термопластичных материалов являются полиолефины, такие как полиэтилен (ПЭ), полиизобутилены, полипропилены (ПП), виниловые полимеры, такие как поливинилхлорид (ПВХ), поливинилацетат (ПВА), полистиролы (PC), полиакрилонитрилы (ПАН); поливинилкарбазолы (ПВК); в основном водонерастворимые сложные эфиры полиакриловой кислоты или сложные эфиры полиметакриловой кислоты; полиацетали (ПОМ); поликонденсаты, такие как полиамиды (ПА), термопластические полиэфиры, поликарбонаты, полиалкилентерефталаты; полиарилэфиры; термопластические полиимиды; но также полигидрооксибутираты (ПГБ) и высокомолекулярные в основном водонерастворимые полиоксиленоксиды, такие как полимеры этиленоксида и пропиленоксида, а также их сополимеры.

Крахмал желательно деструктурировать и гранулировать перед смешением с синтетическим полимером, который предпочтительно находится в гранулированном состоянии с размером гранул равным размеру гранул деструктурированного крахмала. Однако возможно перерабатывать природный крахмал или предварительно экструдированный гранулированный или порошкообразный крахмал вместе с порошкообразным или гранулированным пластичным материалом в любой нужной смеси или последовательности.

Крахмал в соответствии с изобретением может содержать или может быть смешан с добавками, такими как наполнители, смазка, пластификаторы и (или) красящие агенты.

Добавки можно вводить перед стадией деструктурирования или после этой стадии, т.е. смешивать с твердыми гранулами деструктурированного крахмала. В основном это зависит от предполагаемого использования деструктурированного крахмала.

Описанные материалы образуют термопластичные расплавы при нагревании в закрытом аппарате, т.е. при условии регулирования содержания воды и давления. Такие расплавы можно перерабатывать так же как известные термопластичные материалы, используя, например, литье под давлением, формование раздувом, экструзию и коэкструзию (экструзию стержней, труб и пленок), прямое прессование для производства известных изделий. Изделия включают бутылки, люстры, фармацевтические капсулы и др.

Известное изобретение в основном направлено на повышение стабильности размеров изделий, изготовляемых из такой композиции. Необходимость создания подобных композиций связана с использованием крахмала в полимере, обеспечивающем биоразлагаемость конечного продукта.

По этой причине способ получения этой композиции технически сложен и не предусматривает регулирования биодеструкции изделий из нее.

Из RU 2174132, 23.06.2000 известна другая биологически разрушаемая термопластическая композиция, включающая диацетат целлюлозы с содержанием ацетатных групп 56,4-30 мас.ч., пластификатор - триацетин-30 мас.ч. и биоразлагаемый наполнитель - крахмал 10-50 мас.ч. При этом она содержит дополнительный биоразлагаемый наполнитель - лигнин гидролизный - 10-20 мас.ч.

Технический результат - создание термоформуемой композиции на основе высоконаполненного диацетата целлюлозы, изделия из которой биологически разрушаются под действием природных факторов (микрофлоры почвы, воды).

Наполненные композиции перерабатываются при более низких температурах и более низких сдвиговых деформациях. Получают термоформованные изделия, достаточно прочные в условиях эксплуатации, при этом, по мнению авторов изобретения, увеличивается производительность и снижаются энергозатраты. Однако конкретных сведений о качестве изделий, о сроках и степени их биоразложения не приводятся.

Из RU 94023952, 27.05.1997 известна фотодеградирующая композиция на основе полиолефинов, которая содержит фотосенсибилизирующий агент алкилоксисилилферроцен, а полиолефин - полиэтилен высокой или низкой плотности, полипропилен, сополимеры этилена с полипропиленом, высшими олефинами, винилацетатом и др. их смеси и сплавы. Композиция имеет ограниченное применение в виде соэкструзионных, кашированных или ламинированных многослойных пленок, где слои выполнены из одинаковых или различных полиолефинов.

Из JP 2007177083, 12.07.2007 известна фотодеградируемая полимерная композиция, содержащая смесь полиэтилена и полипропилена, карбонат кальция (20-50 мас.%) в сочетании с стеарином (3-5 мас.%) и (1-3 мас.%) стеариновой кислотой.

Из WO 2007052543, 10.05.2007 известна вспениваемая биодеградируемая композиция, содержащая воск и (или) полиолефиновую смолу(полиэтилен) в сочетании с полимолочной кислотой.

Из US 20050154097, 14.07.2005 известно изделие из пластика, разрушаемое со временем (деградируемое) за счет использование комбинации деградирующих добавок, таких как соли металлов (Fe, Се, Со, Mn, Cu) и по меньшей мере один стерически затрудненный амин. Композиция может содержать в качестве полимера полиолефин, крахмал, другой биополимер; композиция дополнительно может содержать алифатическую полигидроксикарбоновую кислоту. Композиция негранулированная, данные о сроках биоразрушения ее не указаны.

В WO 0139807, 07.06.2001 описана еще одна деградируемая полимерная композиция, включающая полиолефин, карбоксилат металла из ряда, включающего кобальт, церий и железо, добавку, ускоряющую деградацию, в виде волокон карбоната кальция размером 1-10 мкм.

Из US 20060280923, 14.12.2006 известна многослойная пленка, один из слоев которой выполнен из полиолефина, содержащего 0,1-10 мас.% деградирующей добавки - карбоксилата металла и по меньшей мере одной алифатической полигидроксилокарбоновой кислоты.

Известный уровень техники показывает, что использование различных биодеградирующих и (или) фотодеградирующих добавок к полимерам, в том числе и полиолефинам, позволяет получать биоразрушаемые композиции на основе различных небиополимеров.

Тем не менее, проблема, связанная с получением биоразрушаемых полимерных материалов, является актуальной и до настоящего времени, что связано с необходимостью создания таких полимерных материалов, которые бы обладали достаточно высокими эксплуатационными свойствами на период хранения и эксплуатации полимерных материалов и изделий из них и хорошей биоразлагаемостью после окончания срока эксплуатации этих изделий (материалов) на их основе.

Как отмечалось выше, с целью облегчения хранения, переработки и транспортировки таких полимеров (полимерных композиций) целесообразным является также получение их и в гранулированном виде без ухудшения их способности к биоразложению.

Из RU 2263576, 13.03.2001, например, известен способу гранулирования термопластичных полимеров, в частности термопластичных полиолефинов. Согласно описываемому способу полученный в полимеризационном реакторе полимерный порошок расплавляют и гомогенизируют в экструдере, затем продавливают через экструзионное сопло и гранулируют. Перед загрузкой в экструдер полимерный порошок подвергают термообработке, нагревая его до температуры на 5-30 К ниже температуры плавления полимера. При этом необходимую для термообработки полимерного порошка тепловую энергию получают за счет отходящего тепла экзотермической реакции полимеризации. Изобретение позволяет повысить эффективность гомогенизации материала при гранулировании и производительность.

Получают данным способом только гранулированный полимер, в который при дальнейшей переработке его должны вводиться различные добавки, в том числе и биодеградирующие; способ в основном решает задачу экономии энергии.

Очень важной задачей, особенно при получении различных композиций на основе полимеров с различными целевыми добавками, необходимыми при переработке и эксплуатации полимеров и изделий из них, является получение гранул однородных по составу, не пылящих и с хорошими стабильными физико-химическими характеристиками. Известным путем решения такой задачи является использование «маточных смесей» при производстве композиций.

В частности, из RU 2127286, 18.11.1996 известен способ получения полимерных композиций на основе полиолефина. Композиции характеризуются повышенной стойкостью к термоокислительному старению и могут быть использованы для изготовления труб, профилей, пленок, листов и других изделий. Способ заключается в том, что предварительно ведут смешение производного дитиокарбамата и технического углерода с частью полиэтилена или его сополимера с α-олефином, при концентрации технического углерода в полиэтилене или его сополимере с α-олефином 15-40 мас.%, с последующим смешением полученного продукта с оставшейся частью полиэтилена или его сополимера с α-олефином и термостабилизатором при следующем соотношении компонентов, мас.%: термостабилизатор 0,01-0,5, производное дитиокарбамата 0,005-0,5, технический углерод 0,5-3,0, полиэтилен или его сополимер с α-олефином - остальное. Предложенный способ позволяет получить полимерную композицию с высокой стойкостью к термоокислительной деструкции при пониженных концентрациях термостабилизатора.

Данным способом не получают гранулированную и биоразлагаемую композицию.

Из RU 2002124619, 10.01.2004 известен способ получения маточных смесей или концентратов минерального наполнителя (минеральных наполнителей) с высоким содержанием неорганического вещества или минерального наполнителя (неорганических веществ или минеральных наполнителей), по которому органическая часть концентрата наполнителей, то есть смесь полимеров, образующая связующее и в случае необходимости обычные добавки, состоит из 30-100% изотактического полипропилена с показателем текучести расплава (ПТР) выше или равной 200 г/10 мин (температура 190°С, нагрузка 10 кг, фильера 1,05 мм) 0-70% аморфных и/или кристаллических полиолефинов, выбираемых среди полипропилена, полиэтилена и полимеров или сополимеров на основе этиленовых мономеров, содержащих 2-6 атомов углерода, используемых индивидуально или в виде смеси; 0-5% добавок, таких как термостабилизаторы, антиоксиданты, компоненты против ультрафиолетового излучения, диспергаторы, смазки, красители, пластификаторы, антистатики, средства для огнестойкой пропитки, затравки, пассиваторы металлов, такие как пассиваторы меди.

Данный компаунд может быть в форме агрегатов или гранулятов для изготовления промышленных изделий путем термоформования или литья под давлением, в частности пленок, листов, труб, стержней.

В заявленном изобретении удачно подобрано сочетание частично известных технологий получения гранулятов, а также использования принципа «маточных смесей», с получением биоразлагаемых полимерных материалов. И это позволило получить в результате гранулированную полипропиленовую композицию с регулируемой биоразлагаемостью и хорошими стабильными эксплуатационными свойствами при хранении, переработке и использовании (эксплуатации) изделий из такой композиции.

Технической задачей заявленной группы изобретения является улучшение технологичности полимерной композиции в процессе ее получения, хранения и переработки, возможность регулирования биоразложения изделий из нее при сохранении всех необходимых потребительских и технических свойств композиции и изделий в течение всего заданного срока их эксплуатации.

Поставленная техническая задача решается заявленной группой изобретения, в которую входит биоразлагаемая гранулированная полиолефиновая композиция и способ ее получения. Техническая задача достигается биоразлагаемой композицией.

Биоразлагаемая гранулированная полиолефиновая композиция для последующей переработки ее в различные изделия, в виде непылящих гранул с размером от 2 мм до 8 мм, насыпной объемной плотностью гранул 530÷630 кг/м3, плотностью гранул 920÷1300 кг/м3, изготовленная экструдированием расплава, полученного из порошкообразной смеси, составленной из четырех частей, причем первая часть концентрированной маточной смеси содержит меньшую часть исходного порошкообразного полиолефина от общего его количества в композиции с показателем текучести расплава от 2,5 до 25 г/10 мин, две последующие маточные смеси содержат соответственно по меньшей мере одну биоразлагающую добавку, способствующую биоразложению изделия при контакте его с биосредой, и концентраты технологических и целевых добавок, а также порошкообразный полиолефин с тем же показателем текучести расплава, а оставшаяся четвертая часть содержит оставшееся количество порошкообразного полиолефина в количестве 26,315-88,925 мас.%, и при этом содержание биоразлагающей (биодеградирующей) добавки составляет 2-10 мас.% в расчете на всю композицию.

Итак, техническое решение достигается биоразлагаемой гранулированной полиолефиновой композицией для последующей переработки ее в различные изделия, в виде непылящих гранул с размером от 2 мм до 8 мм, насыпной объемной плотностью гранул 530-630 кг/м3, плотностью гранул менее 920-1300 кг/м3, изготовленная экструдированием расплава, полученного из порошкообразной смеси, составленной из четырех частей, причем:

- первая часть содержит меньшую часть порошкообразного полиолефина от его общего количества его в композиции с показателем текучести расплава от 2,5 до 25 г/10 мин и концентрат целевых «штатных» добавок и при соотношении их 1:4;

- вторая часть содержит порошкообразный полиолефин с тем же показателем текучести расплава и концентрат биоразлагаемых добавок 2-10 мас.% в расчете на всю композицию при соотношении компонентов 1:3.

- третья часть содержит порошкообразный полиолефин с тем же ПТР и концентрат технологических добавок 0,25-21,12 мас.% (т);

- четвертая часть оставшегося количества порошкообразного полиолефина 23,315-88,925 мас.% дополняет всю композицию до 100 мас.% (т).

В качестве технологических и целевых добавок она содержит стабилизаторы процесса переработки полиолефина, термостабилизаторы, антиоксиданты, смазки и антистатические вещества, противоокислитель, биоразлагающую добавку, пигменты, наполнители, мягчители, оптические просветлители, нуклеаторы (зародышеобразователи), процессинговый аддитив (добавка) «Dynamer», например, марки FX 5911.

Известно, что просветлители, нуклеаторы и процессинговые добавки улучшают физико-механические свойства готовых изделий из полиолефинов. Однако в данном случае эти функциональные добавки используются и для улучшения биоразложения:

1. Просветлители и нуклеаторы существенно воздействуют на кристаллическую структуру полиолефинов, способствуют образованию мелкокристаллических образований, которые более удобны для разрушения композиции с помощью микроорганизмов, находящихся в природной среде.

2. Процессинговая добавка FX 5911 - это тройной сополимер гексафторпропилена с тетрафторэтиленом и винилиденфторидом, который кроме активного вещества (тройного сополимера) имеет в своем составе специальные тонкодисперсные наполнители.

Процессинговая добавка изменяет профиль течения расплава композиции по стенкам цилиндра экструдера и всем трубопроводам. На практике подтвержден тот факт, что расплав тройного сополимера гексафторпропилена (температура плавления 110-126°С) не растворяется в полиолефинах и при течении по трубам фракционируется и «обволакивает» все внутренние стенки цилиндра трубопроводов и каналов формующего инструмента.

При этом обеспечивается:

- резкое снижение перегрева расплава во всех нагретых стенках цилиндра экструдера, трубопроводов и формующей головки и таким образом защищаются биодеградирующие добавки на органической основе от преждевременного термического разложения;

- понижение температуры расплава на 15-20°С без существенного повышения противодавления в формующей головке;

- снижение количества нагаров и время очистки головки от нагара;

- сокращение времени на замену цвета композиции;

- гомогенное распределение добавок в конечном продукте.

Поставленная техническая задача достигается также и способом приготовления этой композиции по изобретению. Способ получения биоразлагаемой гранулированной полиолефиновой композиции по изобретению осуществляют следующим образом. Сначала готовят три маточные смеси в виде концентратов путем сухого смешения части от общего количества (содержания) в композиции порошкообразного полиолефина с технологическими и целевыми добавками, включая, по меньшей мере, одну биоразлагающую добавку, при соотношении полиолефина и добавок в маточных смесях соответственно 1:4, 1:3 и 1:2, при этом первую маточную смесь готовят в периодическом смесителе в течение 85-95 минут, вторую и третью маточные смеси получают в смесителе непрерывного действия, осуществляя смешение в течение 3-4 мин, затем проводят сухое смешение полученных маточных смесей с оставшимся количеством порошкообразного полиолефина в смесителе непрерывного действия в течение 3-4 мин, осуществляют дальнейшее перемешивание и гомогенизирование компонентов композиции в расплаве и гранулирование композиции в 2-шнековом грануляторе при температуре от 150 до 250°С.

Таким образом, техническое решение поставленной задачи достигается также и способом получения биоразлагаемой гранулированной полиолефиновой композицией для последующей переработки ее в различные изделия, характеризующимся тем, что он включает приготовление концентратов технологических и целевых добавок путем смешения трех маточных сухих концентратов смесей различных групп добавок с порошкообразным полиолефином в разных смесителях в течение разного промежутка времени и разного соотношения компонентов с последующим сухим смешением в непрерывном смесителе всех маточных смесей с добавлением оставшейся части порошкообразного полиолефина и дальнейшего перемешивания, гомогенизирования компонентов смеси в расплаве и гранулирования композиции в 2-шнековом экструдере при температуре от 150 до 250°С.

Итак, предлагаемая композиция по изобретению может содержать различные стабилизаторы, антистатик, инициатор образования зародышей, пигмент (краситель), неорганический наполнитель и прочие целевые и технологические добавки.

При введении в композицию на основе олефинового полимера предлагаемого изобретения термостабилизатора фенольного типа можно получить формованное изделие с улучшенной термостабильностью и прозрачностью, поэтому предпочтительно введение стабилизатора фенольного типа. В случае введения обоих стабилизаторов фенольного типа и на основе органического фосфита в предлагаемую композицию возможно получение формованного изделия со значительно улучшенными показателями термостабильности и прозрачности, и поэтому их введение предпочтительно.

Особенно предпочтительно использование комбинации, включающей стабилизатор фенольного типа и/или стабилизатор на основе органического фосфита или фосфонита и соли металла высшей алифатической кислоты.

В частности, используют такие антиоксиданты фенольного типа, например типа «Ирганокс» [«Ирганокс 1010», «Ирганокс 1076» - 3-(3,5-ди-трет-бутил-4-гидроксифенил) и др.]; органические фосфиты (фосфит алкофена, дистеарилпентаэритритолдифосфита и др.) и органические фосфониты; в количестве традиционно используемых для них, в частности, в количествах 0,01-2,0 мас.%.

К конкретным примерам фенольных стабилизаторов относятся, в частности:

2,6-ди-трет-бутил-4-метилфенол,

2,6-ди-трет-бутил-4-этилфенол,

2,6-дициклогексил-4-метилфенол,

2,6-диизопропил-4-этилфенол,

2,6-ди-трет-амил-4-метилфенол,

2,6-ди-трет-октил-4-н-пропилфенол,

2,6-дициклогексил-4-н-октилфенол,

2-изопропил-4-метил-6-трет-бутилфенол,

2-трет-бутил-2-этил-6-трет-октилфенол,

2-изобутил-4-этил-5-трет-гексилфенол и другие.

Указанные фенольные стабилизаторы используют как в чистом виде, так и в комбинации друг с другом в количествах, традиционно используемых, в частности, в количествах от 0,01 до 1,0 мас.%.

К конкретным примерам стабилизаторов на основе органических фосфитов относятся:

Тиоктилфосфит,

Триарилфосфит,

Тристридецилфосфит,

Трисизодецилфосфит,

Фенилдиизооктилфосфит,

Фенилдиизодецилфосфит,

Фенилди(тридецил)фосфит,

Дифенилизооктилилфосфит,

Дифенилизодецилфосфит,

Дифенилтрицедилфосфит,

Трифенилфосфит,

Три(нонилфенил)фосфит,

Трис(2,4-ди-трет-бутилфенил)фосфит,

Трис(бутоксиэтил)фосфит,

Тетра(тридецил)-4,4′-бутилиденбис(3-метил-6-трет-бутилфенол)-дифосфит.

Из указанных соединений предпочтительно использование трис(2,4-ди-трет-бутилфенил)фосфита, трис(нонилфенил)фосфита и тетракис(2,4-ди-трет-бутилфенил)-4,4-бифенилендифосфита; из органических фосфонитов, например тетракис(2,4-ди-трет-бутилфенил)-4,4,-дефенилендифосфонита.

Указанные стабилизаторы на основе органических фосфитов или фосфонитов используют по отдельности так и в комбинации друг с другом в традиционно используемых количествах, например, 0,01-0,5 мас.%.

В качестве других технологических и целевых добавок биоразлагаемая гранулированная композиция по изобретению содержит:

- стабилизаторы процесса переработки полиолефинов, такие как соли металлов и карбоновых (высших алифатических) кислот в количествах, традиционно используемых для них, например, от 0,01 до 1,0 мас.%.

К примерам солей металлов высшей алифатической кислоты относятся соли щелочных металлов, соли щелочноземельных металлов и соли других металлов насыщенных или ненасыщенных карбоновых кислот, содержащих от 12 до 40 атомов углерода (С12-40 насыщенные или ненасыщенные карбоновые кислоты, указанные выше, могут содержать заместители, например гидроксильные группы).

К примерам С12-40 насыщенных или ненасыщенных карбоновых кислот относятся стеариновая, олеиновая, лауриновая, каприоновая, арахидоновая, пальмитиновая, бегеновая, 12-гидроксистеариновая и монтановая кислоты, а примерами металлов, которые могут образовать соли при взаимодействии с указанными высшими алифатическими кислотами, являются щелочноземельные металлы, например магний, кальций и барий; щелочные металлы, например натрий, калий и литий и другие металлы, исключая тяжелые металлы.

К конкретным примерам солей металлов высших алифатических кислот относятся: стеарат магния, лаурат магния, пальмитат магния, стеарат кальция, олеат кальция, лаурат кальция, стеарат бария, олеат бария, лаурат бария, бариевая соль арахидоновой кислоты, бариевая соль бегеновой кислоты, стеарат цинка, олеат цинка, лаурат цинка, стеарат лития, стеарат натрия, пальмитат натрия, лаурат натрия, стеарат калия, лаурат калия, 12-гидроксистеарат кальция.

Из указанных солей металлов высших алифатических кислот особенно предпочтительно использование солей цинка и кальция насыщенных алифатических кислот, содержащих от 12 до 35 атомов углерода.

Указанные соли металлов высших алифатических кислот можно использовать в чистом виде либо в комбинации друг с другом.

Другими целевыми добавками являются:

- вещества, уменьшающие трения во время процесса экструзии (амиды жирных кислот, например амид олеиновой кислоты, например марки «Finawax 0», в количестве, например, 0,05-2,0 мас.%;

- смазки и антистатические вещества (воск, парафиновое масло, глицерил-моностеарат и другие в количестве 0,05-0,1 мас.%;

- модификаторы молекулярного веса и реологических свойств, например пероксиды;

- наполнители различные, например технический углерод, природные карбонаты кальция и др., пигменты, красители, антипирены, зародышеобразователи и другие добавки, традиционно используемые при переработке полиолефинов.

В качестве биодеградирующих добавок композиция по изобретению содержит различные биодеградирующие добавки, способствующие биоразложению изделий из полиолефинов (пленки, литьевые и формованные различные изделия) при контакте их с внешней биосферой (под воздействием биоты почвы, сточных и речных вод, осадков вод, навоза или биогумуса и жидких вытяжек его, под действием различных микроорганизмов). Например, в качестве таких добавок в композиции по изобретению могут быть использованы различные специальные добавки, регулирующие степень и время (сроки) деградации и последующего разложения изделий из полимерных материалов под действием биологических факторов окружающей среды, а также способствующие ускоренному фоторазложению полимеров.

Такими добавками, в частности, являются крахмалы, в том числе гранулированный крахмал, неочищенный крахмал, эфиры крахмала и полиоксиалкиленгликоля, хитозан, хитины, полилактиды, микроцеллюлозное волокно, монокристаллическая целлюлоза, ацетат целлюлозы, лигнин и его производные и другие полисахариды, винилкетоновые мономеры как фотоинициаторы разложения, соли карбоновых кислот, например стеараты кобальта (карбоксилаты металлов), алифатические полиоксикарбоновые кислоты (лимонная, глицериновая, яблочная, молочная кислота и ее производные), в сочетании, возможно, с агентами, ускоряющими окисление (окисляющая добавка, действующая как катализатор биодеструкции), различные комбинации их, например комбинация карбоксилата металла (Fe, Со, Cu, Al, Zn и др.) и алифатической полигидроксикарбоновой кислоты (например, лимонная, молочная кислота) и регулятора процесса деградации (окись кальция); а также используют импортные марки добавок ЕСМ, PDQ-H, UV-H, добавка Bio-Batch™ и другие (см., например, журнал «Пластические массы» 2001, №2, с.42-46, «Полимерные материалы» №11, с.8-12; №12, с.22-27, за 2005 г.); US 20050154097, 14.07.2005 г.; WO 2007048831).

Добавки могут вводиться в полимер как на носителе, например на этиленовом сополимере и линейном полиэтилене высокого давления (LLDPE), сополимере этилена с винилацетатом, полипропилене и др., так и без него.

В качестве стабилизатора (регулятора) процесса биоразложения применяется окись кальция, в частности. При использовании в качестве, например, биодеградирующих добавок карбоксилатов металлов (Со, Fe и др.), карбоксилат металла (например, стеарат кобальта) стимулирует фотодеструкция полимера, а алифатическая кислота (например, лимонная) «ответственна» за химическое разложение ПМ в компосте захоронений.

Одно из описаний механизма возникновения и протекания биоразложения с помощью добавок может быть следующее.

Окислительные процессы, обусловленные присутствием добавок, приводят к разрыву длинных полимерных цепей и соответствующему уменьшению молекулярного веса полимера. Пленка быстро становится хрупкой и распадается на мелкие хлопья. По мере снижения длины макромолекул кислород получает возможность соединиться с углеродом с образованием СО2. При этом молекулярная масса базового полимера продолжает резко уменьшаться и на макромолекулах образуется биопленка, содержащая различные микроорганизмы. Колонии микроорганизмов из природной среды «усваивают» содержащиеся в окисленном ПМ углерод и водород, и в конечном итоге ПМ превращается в H2O, CO2 и биомассу.

На практике важно иметь такие биоразлагающие добавки, чтобы процесс разложения протекал как в аэробной (в присутствии кислорода воздуха - с образованием CO2 и воды), так и в анаэробной (при отсутствии кислорода атмосфере с образованием СО2, метана и воды.

Наконец, важным условием при создании композиционного биоразлагаемого материала является обеспечение всех необходимых потребителю технических свойств изделия в течение всего заданного срока его эксплуатации. И для этих целей в композицию вводят традиционно используемые различные технологические и целевые добавки, необходимые в процессе получения, переработки и эксплуатации данной композиции по изобретению. Понятие биоразлагаемая композиция в контексте заявленного изобретения может включать в себя, по существу, одновременно фотодеградацию полимера, химическую деградацию (разрушение) полимера (и изделие из него).

В качестве полиолефинов в изобретении используют различные полиолефины, в частности полиэтилен, полипропилен и сополимеры этилена и полипропилена с ПТР=2,5-25,0 г/10 мин.

Ниже представлены, в частности, примеры приготовления композиции по изобретению, иллюстрирующие (но не ограничивающие) общий способ приготовления композиции, заявленный также в качестве изобретения из заявленной группы.

В качестве примера в заявленном изобретении приведены биоразлагаемые полипропиленовые композиции на базе двух серийных марок полипропилена «КАПЛЕН» (ТУ 2211-015-00203521-99).

Выбор в качестве примера именно полипропиленовой биоразлагаемой композиции связан с тем, что:

1. Эти композиции перерабатываются при более высоких температурах и напряжениях сдвига, чем другие полиолефины.

2. Полипропилен широко используется в производстве одноразовой посуды и одноразовых столовых приборов.

3. Практика показала, что технологический процесс производства биоразлогаемых ПЭВД, ПЭНД, линейного полиэтилена, полипропилена по данному изобретению одинаков и универсален.

Итак, ниже приведены примеры производства биоразлагаемых композиций на базе порошкообразного полипропилена с ПТР=3,0 и 25,0 г/10 мин:

1. Композиции с ПТР=3,0 г/10 мин используются для экструзии листа и последующего термоформования одноразовой посуды (тарелок, тонкостенных стаканов, контейнеров и т.д.)

Композиции с ПТР=25,0 г/10 мин используются для литья под давлением одноразовой посуды - столовых приборов (ложки, вилки, ножи), контейнеры одноразовые, упаковка и т.п.

2. В состав всех ниже перечисленных примеров входят целевые, технологические (штатные) добавки в количестве 0,465 мас%, например:

- стабилизаторы процесса переработки (смесь «Ирганокса В 215» и «Иргонокса 1075» - антиоксиданта фенольного типа) в количестве - 0,09 мас.%;

- антиоксидант - «Ирганокс 1010» - 0,025 мас.%;

- противоокислитель (стеарат кальция) - 0,05 мас.%;

- структурирующая добавка - нуклеатор «Hiperform» марки HPN-20E (или 68L) или просветлитель «Milad NX 8000» или их смесь - 0,2 мас.%;

- процессинговый аддитив марки «Dynamer» FX 5911-0,05 мас.%;

- антистатик GMS или Армостат 1000-0,05 мас.%.

Кроме указанных «штатных» добавок в состав композиции входят добавки, состав и процент содержания которых может варьироваться:

3. Биоразлагающие компоненты.

4. Другие возможные (дополнительные) целевые и технологические добавки, которые варьируются в зависимости от конкретных условий производства конечной продукции и способов захоронения отходов.

В настоящее время отсутствуют научно-обоснованный подход к выбору биоразлагающих композиций, однако на практике отмечено, что значительным фактором, оказывающим влияние на биодеградацию, является надмолекулярная структура синтетических полимеров. Компактное расположение структурных фрагментов полукристаллических и кристаллических полимеров ограничивает их набухание в воде и других природных средах и препятствует проникновению ферментов в полимерную матрицу. Это затрудняет воздействие ферментов не только на главную углеродистую цепь полимеров, но и на биоразрушающие части цепи. Аморфная часть полимера всегда менее устойчива к биодеструкции, чем кристаллическая. В связи с этим важен набор в композиции таких добавок, которые содействовали бы не только оптимальному биоразложению изделий, но и позволяли производить изделия с нужными потребительскими свойствами при минимизации затрат на их производство.

Например, при производстве одноразовой термоформованной посуды из листовых материалов образуется до 50% листовых отходов с просечкой от готовых изделий. Эти отходы измельчаются и добавляются к первичному сырью. Представлял практический интерес исследовать многократную экструзию одного и того же сырья (до 5 раз) и определить изменение свойств и при многократной (5 раз) и однократной переработке биоразлагаемых полипропиленовых композиций.

Были проведены исследования физико-механических свойств композиции полипропилена с биоразлагающими добавками после 1-й и 5-й грануляции.

Для 1-й экструзии и грануляции были приготовлены смеси биоразлагающих добавок и порошкообразного полипропилена (с добавками к полипропилену в соответствии со штатными рецептурами по технологическому регламенту на промышленный процесс гранулирования).

Температурные режимы на установке гранулирования, например, были следующие:

После первой грануляции из композиции полипропилена с биоразлагающими добавками на лабораторном оборудовании изготавливали образцы пленок и литьевые стандартные образцы.

Физико-механические испытания композиции проводили в соответствии с нормами ГОСТ и ASTM.

Оставшийся гранулят после 1-й экструзии перегранулировали снова, повторяя эту процедуру еще 4 раза; таким образом, гранулированная композиция подвергалась 5-кратной переработке.

После каждой последующей грануляции (перегрануляции) производили снова наработку пленки и литьевых стандартных образцов и снова испытывали физико-механические показатели образцов.

Проведенная серия опытов показала, что 5-кратная экструзия не вызывает существенных изменений свойств композиции по сравнению со свойствами полипропилена без биоразлагаемых добавок (см. табл.5).

D 785

D 648

Техническое решение поставленной задачи по созданию биоразлагаемой полиолефиновой композиции достигается также и способом получения гранулированного продукта с максимально возможным равномерным распределением всех функциональных добавок в грануляте.

Известно, что производители биоразлагаемых добавок предлагают использовать их как суперконцентраты (мастербатч) в базовый полимер путем их смешения перед экструзией (или литьем под давлением). Практика показала, что неравномерность распределения биоразлагаемых добавок в конечном продукте приводит к существенной неоднородности его разложения в природных средах.

Для приготовления биоразлагаемой гранулированной полипропиленовой композиции по заявленному изобретению используют многостадийную систему смешения компонентов с последующим ее гранулированием с использованием различного оборудования, используемого для приготовления смесей (смешение, диспергирование) полимеров с различными добавками, как порошкообразными, твердыми, так и жидкими, а также различное оборудование, используемое для последующего экструдирования расплава и грануляции, в зависимости от характера выпускаемых изделий (пленки, листы, литьевые изделия, волокна, изделия технического, бытового, медицинского назначения, игрушки, изделия, предназначенные для контакта с пищевыми продуктами).

Для получения гранулированной биоразлагаемой композиции предлагается использовать маточные смеси (концентраты добавок) с целью достижения качественного распределения всех добавок в базовом порошкообразном полиолефине за счет следующей технологии смешения:

- I стадия сухого смешения отдельных групп добавок в отдельных смесителях;

- II стадия сухого смешения всех компонентов композиции в одном смесителе непрерывного действия;

- III стадия смешения добавок в расплаве полипропилена;

- усреднение гранул партии продукта в силосах и фасование гранулята в транспортную тару.

Ниже представлены примеры биоразлагаемой гранулированной полиолефиновой композиции по изобретению и способы ее получения. Данные примеры иллюстрируют изобретение, но не ограничивают его. Биоразложение происходит под воздействием природных условий: солнечного излучения, тепла и микроорганизмов (грибов, бактерий, водорослей и др.) в аэробных и анаэробных условиях

Конкретные примеры приведены с использованием в качестве полиолефина - полипропилена.

ПРИМЕР 1

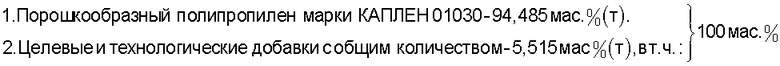

Для получения гранулированной биоразлагаемой композиции на основе базовой марки полипропилена с ПТР=3,0 г/мин (например, для экструзии листа и последующего термоформования одноразовой посуды) используют следующий состав на 100 т композиции (100 мас.%):

2.1 «Штатные» добавки, упомянутые выше - 0,485 мас.% (т);

2.2 Биоразлагаемые добавки:

- стеарат кобальта - 1,5 мас.% (т);

- лимонная кислота - 0,55 мас.% (т).

2.3. Суперконцентрат красителя - 3 мас.% (т)

Для приготовления маточных смесей на базе 3 групп добавок (по п.2.1-2.3) используется порошкообразный полипропилен в соотношениях соответственно 1:4; 1:3; и 1:2 (см. ниже).

3.1 «Штатные» добавки - 0,485 мас.% (т) смешиваются с первой частью (1,86 т) полипропилена - соотношением компонентов 1:4, в двух периодических поочередно работающих планетарно-конических смесителях. Время смешения - 85-90 мин. Во время разгрузки первого смесителя следующая порция маточной смеси приготавливается во втором смесителе.

3.2 Биоразлагающие добавки - 2,05 мас.% (т) смешиваются со второй частью порошкообразного полипропилена (6,15 мас.% (т)) путем совмещения двух потоков материалов и подачи их в непрерывный высокоэффективный смеситель (соотношение компонентов 1:3). Время смешения (время пребывания смеси в смесителе) - 3-4 мин.

3.3 Суперконцентрат красителя - 3 мас.% (т) (или другие дополнительные целевые и технологические добавки) смешиваются путем одновременной подачи двух потоков материалов (суперконцентрата красителя и порошкообразного полипропилена) в непрерывный высокоэффективный смеситель, обеспечивающий качественное смешение компонентов в соотношении 1:2 в течение 3-4 мин.

Приготовленные таким образом сухие смеси концентратов добавок поступают на вторую стадию сухого смешения.

4. Вторая стадия сухого смешения всех отдельных групп маточных смесей (по п.3.1, 3.2, и 3.3) производится в непрерывном смесителе, куда поступает четвертая (последняя) часть порошкообразного полипропилена - 80,475 мас.% (т). В этот же смеситель, при необходимости, может подаваться жидкофазная добавка, например биоразлагаемая. Время смешения всех компонентов композиции (время пребывания в непрерывном смесителе) - 3-4 мин.

Все вышеперечисленные стадии сухого смешения производятся без нагрева композиции.

Таким образом, в ПРИМЕРЕ 94,485 мас.% (т) порошкообразного полипропилена, используемого на всю композицию и принимаемого за 100%, распределяется следующим образом:

- На первую маточную смесь «штатных» добавок расходуется 1,860 т порошкообразного полипропилена или 2,325 мас.% от всего порошкообразного полипропилена (от всего количества порошкообразного полипропилена на композиции). Это количество компонентов постоянно для всех примеров, используемых в данной заявке.

- На вторую маточную смесь биоразлагающих добавок расходуется разное количество порошкообразного полипропилена в зависимости от процентного содержания добавок этого целевого назначения, хотя соотношение количеств биоразлагаемых добавок и порошкообразного полипропилена для всех нижеперечисленных примеров постоянно (1:3). В данном примере для этих целей используется 6,150 т порошкообразного полипропилена или 8,2 мас.% (от всего количества порошкообразного полипропилена на композицию).

- На третью маточную смесь - суперконцентратов красителей (или других добавок) расходуется 9,0 мас.% порошкообразного полипропилена (от всей композиции). При постоянном соотношении компонентов в этой смеси (1:2) абсолютная величина расходуемого порошкообразного полипропилена также будет изменяться в зависимости от количества вводимых добавок. Диапазон изменения процента ввода добавок достаточно широк (см. ниже).

- Четвертая (оставшаяся) часть порошкообразного полипропилена 80,475 т поступает в общую смесь всех добавок на второй стадии смешения перед экструзией расплава композиции. Эта часть также непостоянна, а изменяется в зависимости от величины конкретных добавок в композиции. В данном примере на этой стадии используется 80,475 мас.% порошкообразного полипропилена (от всего количества порошкообразного полипропилена на композицию).

Приготовленная таким образом смесь поступает в бункер специального 2-шнекового экструдера со специальными смесительными кулачками. Цилиндр экструдера нагревается до температуры от 210 до 250°С. Так как применяется сложная геометрия шнеков, то при движении композиции от загрузочной воронки к гранулирующей головке происходит интенсивное перемешивание расплава и достигается хорошая равномерность распределения компонентов всех добавок в готовом продукте - грануляте. Подводное гранулирование, отделение воды, сортировка и сушка гранул завершают процесс изготовления биоразлагаемой композиции на основе полипропилена.

После отделения воды от гранул проводят их сушку и усреднение партий полимера в специальных силосах (в течение 1,2-2 ч), откуда продукт подается на расфасовку: затаривается в полиэтиленовые мешки по 25 кг или используется другой способ отгрузки продукции.

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 530 кг/м3, плотностью гранул до 920 кг/м3.

Процесс переработки данной полипропиленовой композиции в изделия одноразовой посуды происходит на обычном перерабатывающем оборудовании без существенных изменений его параметров.

Биоразложение изделий из такой композиции начинается в среднем через 30 дней в зависимости от условий мусорных захоронений или промышленного компостинга.

ПРИМЕР 2

Получают гранулированную полипропиленовую биоразлагаемую композицию аналогично ПРИМЕРУ 1, но вместо полипропилена КАПЛЕН 01030 (ПТР=3 г/10 мин) используют полипропилен марки КАПЛЕН 01250 с ПТР=25 г/10 мин. Такая композиция используется для литья различных одноразовых изделий.

ПРИМЕР 3

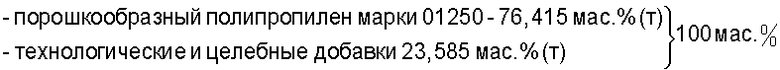

Для получения биоразлагаемой композиции на основе базовой марки 01250 (для литья под давлением) используют следующий состав на 100 т композиции (100 мас.%):

Состав маточных смесей:

- «штатные» добавки - 0,465 мас.% (т) смешиваются с первой частью (1,860 мас.%) порошкообразного полипропилена;

- биоразлагающая добавка - 2 мас.% (т), состоящая из смеси:

стеарат кобальта 1,7% (т);

лимоннокислый натрий - 0,3% (т).

смешивается со второй частью (6 мас.%) порошкообразного полипропилена.

Остальные целевые и технологические добавки:

- пигментный окисел железа - 0,12 мас.% (т);

- моностеарат глицирина (глициролмоностеарат) в количестве 1 мас.% (т);

- специальная марка мела (СаСО3) - 20 мас.% (т)

смешивают с третьей частью порошкообразного полипропилена - 42,240 мас.% (т).

Четвертая (последняя) часть порошкообразного полипропилена - 26,315 мас.% поступает на вторую стадию сухого смешения всех добавок.

Дальнейшие операции по изготовлению гранулята производят аналогично ПРИМЕРУ 1.

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 630 кг/м3, плотностью гранул до 1300 кг/м3. Начало биоразложения изделий, изготовленных из такой композиции, наступает в среднем через 20 дней в зависимости от условий мусорных захоронений.

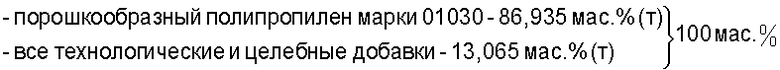

ПРИМЕР 4

Для получения биоразлагаемой композиции на базе полипропилена КАПЛЕН 01030 (ПТР=3 г/10 мин) для экструзии листов используют следующий состав на 100 т композиции (100 мас.%):

Состав добавок:

Состав добавок:

- «штатные» добавки, упомянутые выше - 0,465 мас.% (т);

- биоразлагающая добавка - 9,6 мас.% (т), в том числе:

стеарат кобальта - 6 мас.% (т);

лимонная кислота - 3 мас.% (т);

окись кальция - 0,6 мас.% (т) - регулятор (стабилизатор) процесса биоразложения. Стеарат кальция и лимонная кислота вводятся в носитель (связующее) сополимер этилена с винилацетатом.

- суперконцентрат красителя - 3 мас.% (т).

Состав маточных смесей:

- «штатные» добавки - 0,465 мас.% (т) смешивают с 1,860 мас.% (т) порошкообразного полипропилена;

- биоразлагающая добавка - 9,6 мас.% (т) смешивается со второй частью порошкообразного полипропилена - 28,8 мас.% (т);

- суперконцентрат красителя - 3 мас% (т) смешивается с третьей частью порошкообразного полипропилена - 6 мас.% (т);

- четвертая (последняя) часть порошкообразного полипропилена - 50,275 мас.% поступает на вторую стадию сухого смешения всех компонентов.

Вторая стадия сухого смешивания всех компонентов композиции и дальнейшие операции по изготовлению гранулята производят аналогично ПРИМЕРУ 1.

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 550 кг/м3, плотностью гранул до 950 кг/м3. Начало биоразложения изделий, изготовленных из такой композиции, наступает в среднем через 20 дней в зависимости от условий мусорных захоронений.

ПРИМЕР 5

Биоразлагаемая композиция для экструзии пленок и тонких листов (толщиной до 1 мм) под термоформование на базе полипропилена с ПТР=3 г/10 мин имеет следующий состав:

Состав маточных смесей:

Состав маточных смесей:

«штатные» добавки - 0,465 мас.% (т) смешиваются с первой частью порошкообразного полипропилена - 1,860 мас.% (т);

биоразлагающая добавка - 2 мас.% (т) смешивается со второй частью порошкообразного полипропилена - 6 мас.% (т).

В качестве биоразлагающей добавки используют добавку биодеградирующую ЕСМ (Exstra Cellular Matrix) (WO 2007048831, 03.05.2007, например), содержащую, например, волокна (калагеновые, эластин), протеины (фибропектин, ламинин) и, например, молекулы одного или более гликозаминогликана, глигопротеина, и (или) протеогликанов; или, например, добавку PDQ-H или, например, добавку Bio-Batch™ Возможно использовать эти добавки также на полимерном носителе - линейном полиэтилене (LLDPE). Биоразлагающая добавка может быть использована в комбинации с полисахаридами (целлюлоза и ее производные; альгинаты, хитозан, пектин), а так же в комбинации с полилактидами и другими биоразлагаемыми материалами;

структурирующая добавка - тальк марки Jetfin 1CA в количестве 0,25 мас.% (т) смешивается с третьей частью порошкообразного полипропилена - 0,5 мас.% (т);

четвертая (последняя) часть порошкообразного полипропилена - 88, 925 мас.% (т) поступает на вторую стадию сухого смешения всех компонентов.

Вторая стадия сухого смешивания всех компонентов композиции и дальнейшие операции по изготовлению гранулята производят аналогично ПРИМЕРУ 1.

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 530 кг/м3, плотностью гранул до 920 кг/м3. Начало биоразложения изделий, изготовленных из такой композиции, наступает в среднем через 30 дней в зависимости от условий мусорных захоронений.

ПРИМЕР 6

Биоразлагаемая композиция для экструзии пленок и толстых листов (толщиной более 1 мм) под термоформование на базе полипропилена с ПТР=3 г/10 мин имеет следующий состав:

Состав маточных смесей:

Состав маточных смесей:

«штатные» добавки - 0,465 мас.% (т) смешиваются с первой частью порошкообразного полипропилена - 1,860 мас.% (т);

биоразлагающая добавка из ПРИМЕРА 5 в количестве 5 мас.% (т) смешивается со второй частью порошкообразного полипропилена - 15 мас.% (т);

структурирующая добавка - тальк марки Jetfin 1CA в количестве 0,5 мас.% (т) смешивается с третьей частью порошкообразного полипропилена - 1,0 мас.% (т);

четвертая (последняя) часть порошкообразного полипропилена - 76,175 мас.% (т) поступает на вторую стадию сухого смешения всех компонентов.

Дальнейшие операции по изготовлению биоразлагаемого полипропилена производят аналогично ПРИМЕРУ 1(5).

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 550 кг/м3, плотностью гранул до 950 кг/м3.

Начало биоразложения изделий, изготовленных из такой композиции, наступает в среднем через 20 дней в зависимости от условий мусорных захоронений.

ПРИМЕР 7

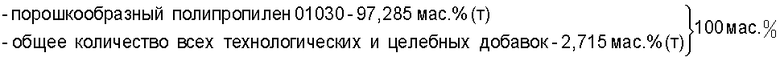

Биоразлагаемая композиция на базе полипропилена с ПТР=25 г/10 мин для литья под давлением тонкостенных (до 1 мм) изделий одноразовых столовых приборов (ложки, вилки, ножи, контейнеры и др. изделий) имеет следующий состав:

- порошкообразный полипропилен 01250 -94,035 мас.% (т);

- общее количество всех технологических и целевых добавок - 5,965 мас.% (т), как в ПРИМЕРЕ 5 и 6.

Смешение всех целевых и технологических добавок, а также весь процесс производства биоразлагаемого гранулята аналогичен ПРИМЕРУ 1(6).

ПРИМЕР 8

Биоразлагаемая композиция на базе полипропилена с ПТР=25 г/10 мин для литья под давлением толстостенных (с толщиной стенки больше 1 мм) изделий одноразового применения имеет следующий состав:

Состав маточных смесей:

Состав маточных смесей:

«штатные» добавки - 0,465 мас.% (т) смешиваются с первой частью порошкообразного полипропилена - 1,860 мас.% (т);

биоразлагающая добавка по ПРИМЕРАМ 6 и 7 в количестве 10 мас.% (т) смешивается со второй частью порошкообразного полипропилена - 30 мас.% (т);

структурирующая добавка - тальк марки Jetfin 1CA в количестве 0,5 мас.% (т) смешивается с третьей частью порошкообразного полипропилена - 1,0 мас.% (т). Смешение всех целевых и технологических добавок, а также весь процесс производства биоразлагаемого гранулята аналогичен ПРИМЕРАМ 1 (6, 7).

Получают непылящие гранулы размером 2-8 мм, насыпной плотностью гранул до 570 кг/м3, плотностью гранул до 980 кг/м3.

Начало биоразложения изделий, изготовленных из такой композиции, наступает в среднем через 20-30 дней в зависимости от условий мусорных захоронений.

Ниже представлены как примеры для иллюстрации конкретные параметры процесса переработки биоразлагаемых полипропиленовых композиций по изобретению в лабораторные образцы пленок и стандартных литьевых образцов для проведения физико-механических и биологических испытаний.

Для изготовления лабораторных образцов пленок шириной 150 мм и толщиной от 50 до 500 мкм использовалась экструзионная линия со стандартным шнеком диаметром 32 мм и длиной 25 D.

Температурные режимы экструдирования полипропилена марки ПП 01030 (ПТР 3 г/10 мин) с биоразлагаемыми добавками:

Изготовление стандартных литьевых образцов (бруски, лопатки, пластины) из полипропилена двух марок и добавками производились на термопластавтоматах.

Температурные режимы на литьевой машине для полипропилена приведены в табл.2.

Температура формы ~65°С.

Образцы литьевых одноразовых столовых приборов (кофейные ложки) из полипропилена марки ПП 01250 с биоразлагающими добавками производились на термопластах марки "DEMAG"-D85 в заводских условиях при следующих режимах (табл.3).

Температура 8-гнездной горячеканальной пресс-формы: 20-30°С.

Время цикла: 14 сек.

Переработка полипропиленовой композиции с биоразлагаемыми добавками осуществлялась практически на штатных режимах, как на лабораторном, так и на промышленном оборудовании по термоформованию из листа одноразовой посуды, так и литья под давлением. Однако в зависимости от типа применяемых биоразлагаемых добавок и толщины изделий (образцов) может происходить изменение натурального цвета полипропилена от прозрачно-белого оттенка до фиолетового.

Биологические испытания показали, что скорость биодеградации образцов зависит от:

- активности биодеструктора (микроорганизмов) в природной среде (свалки, промышленный компостинг и пр.); штаммы микроорганизмов низших грибов (Aspergillus caespittosuns) и высших грибов (Panus tigrinus) наиболее активно растут (биоразлагают полипропилен), используя для своего размножения (роста) в качестве источника углерода и энергии композитные добавки, например, такие как ЕСМ, PDQ-H, Bio-Batch™.

- состава природной среды, в которой происходит биоразложение образцов;

- температуры, рН среды;

- наличие солнечного света - ультрафиолетового и инфракрасного излучения;

- аэробных или анаэробных (и прочих) условий разложения;

- типа применяемой биоразлагаемой добавки и т.д.

Продолжительность и условия зимнего периода влияют на процесс разложения полипропилена, т.к. жизнедеятельность микроорганизмов в этот период времени практически полностью прекращается.

Наилучшие результаты по биоразложению полипропилена были получены на пленках толщиной 50 мкм. Потеря веса (с учетом зимнего времени) за 12 месяцев составила ~50%.

За этот же период времени потеря в весе тарелок одноразового использования составила 10%, а литьевых образцов 3%.

Приведенные примеры и результаты комплексного исследования различных композиций на основе полипропилена показали, что:

1. Изделия из предлагаемых по данной заявке материалов сохраняют все основные физико-механические и технологические свойства при переработке в изделия на обычном экструзионном, термоформовочном промышленном оборудовании и литьевых машинах при производстве одноразовой посуды и столовых приборов.

2. При определенных условиях процесс начала биоразложения обеспечивается в течение 20-30 дней. На основании проведенных эксперементальных исследований в независимых специализированных лабораториях в течение года в разных природных средах и с учетом экспертной оценки ведущих специалистов в этой области можно сделать следующий вывод, что разложение полимерных изделий (например, одноразовой посуды и столовых приборов), изготовленных из композиции по данной заявке, может быть достигнуто в течение 2-10 лет вместо 100 и более лет.

Таким образом, можно утверждать, что биоразлагаемая гранулированная полиолефиновая композиция с определенным размером гранул, обеспечивающим технологичность ее при переработке на различном оборудовании и наиболее благоприятные условия при различных условиях хранения ее в совокупности с такими свойствами ее, как насыпная плотность гранул, плотность гранул, и полученная с использованием различных биоразлагающих добавок, обеспечивающих регулирование сроков ее разложения в различных выше указанных условиях, в целом позволяет на ее основе получать различные изделия, сохраняющие хорошие свойства в процессе эксплуатации их и обеспечить, с другой стороны, быструю утилизацию их после окончания их эксплуатации. Изобретение решает тем самым важную экологическую задачу в защите окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМЫХ ФОРМОВОЧНЫХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 2011 |

|

RU2446191C1 |

| Концентрированная полимерная композиция - мастер-батч с антимикробными свойствами и способностью к биоразложению на основе полиолефинов | 2022 |

|

RU2804818C2 |

| ГЕТЕРОФАЗНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2326139C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ КОМПОЗИЦИЙ, ВКЛЮЧАЮЩИХ ПРОИЗВОДНЫЕ КРАХМАЛА НА ОСНОВЕ ПРОСТЫХ И СЛОЖНЫХ ЭФИРОВ ПОЛИСАХАРИДОВ | 2010 |

|

RU2445326C1 |

| БИОДЕГРАДИРУЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С АНТИМИКРОБНЫМИ СВОЙСТВАМИ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 2021 |

|

RU2822221C2 |

| Способ получения биоразлагаемых композиций | 2019 |

|

RU2724250C1 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛЯТ ДЛЯ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН АЭРОДИНАМИЧЕСКИМ МЕТОДОМ | 2005 |

|

RU2285758C1 |

| Способ получения полифункциональной добавки, способствующей оксо- и биоразложению полиолефинов | 2017 |

|

RU2683831C1 |

| Биоразлагаемый термопластичный полимерный композит с антибактериальными свойствами | 2023 |

|

RU2831566C1 |

| Биологически разрушаемая термопластичная композиция | 2019 |

|

RU2724249C1 |

Изобретение относится к химической технологии, в частности к получению полимерных биоразлагаемых материалов, и может быть использовано для производства различных изделий промышленного, бытового и медицинского назначения. Биоразлагаемая гранулированная полиолефиновая композиция представляет собой непылящие гранулы с размером 2-8 мм, с насыпной объемной плотностью 530-630 кг/м3, плотностью гранул менее 920-1300 кг/м3. При этом исходный полиолефин имеет показатель текучести расплава (ПТР)=2,5-25,0 г/10 мин. Концентрат технологических и целевых добавок включает, по меньшей мере, одну биоразлагающую добавку, термостабилизаторы, антиоксиданты, смазки, антистатики, пигменты, наполнители и т.д. Получают гранулированную полимерную композицию в несколько стадий, обеспечивающих равномерное распределение всех добавок в полиолефине. Используют четыре потока порошкообразных материалов. Три набора добавок смешивают с тремя частями исходного порошкообразного полиолефина в соотношении 1:4, 1:3 и 1:2 соответственно. Полученные маточные смеси концентратов подают в четвертый общий смеситель с оставшейся частью того же полиолефина. При необходимости вводят жидкую биоразлагающую добавку. Проводят перемешивание и гомогенизацию композиции при 150-250°С. После подводного гранулирования и сушки получают непылящий и неслеживаемый гранулированный продукт стабильного качества, с хорошими технологическими и эксплуатационными свойствами, легко перерабатываемый на обычном оборудовании в различные изделия с регулируемой биоразлагаемостью. 2 н. и 1 з.п. ф-лы. 5 табл.

1. Биоразлагаемая гранулированная полиолефиновая композиция для последующей переработки ее в различные изделия, в виде непылящих гранул с размером от 2 до 8 мм, насыпной объемной плотностью гранул 530-630 кг/м3, плотностью гранул 920-1300 кг/м3, изготовленная экструдированием расплава, полученного из порошкообразной смеси, состоящей из четырех частей, причем первая часть концентрационной маточной смеси содержит меньшую часть исходного порошкообразного полиолефина от общего его количества в композиции с показателем текучести расплава от 2,5 до 25 г/10 мин, две следующие маточные смеси содержат соответственно, по меньшей мере, одну биоразлагающую добавку, способствующую биоразложению изделия при контакте его с биосредой и концентраты технологических и целевых добавок, а также порошкообразный полиолефин с тем же показателем текучести, а оставшаяся четвертая часть содержит оставшееся количество порошкообразного полиолефина в количестве 26,315-88,925 мас.% (т), при этом содержание биоразлагающей (биодеградирующей) добавки составляет 2-10 мас.% в расчете на всю композицию.

2. Биоразлагаемая гранулированная полиолефиновая композиция по п.1, отличающаяся тем, что в качестве технологических и целевых добавок она содержит стабилизаторы процесса переработки, антиоксиданты, смазки и антистатические вещества, противоокислитель, биоразлагающую добавку, краситель, нуклеатор (зародышеобразователь), просветлитель, процессинговую добавку, наполнитель.

3. Способ получения биоразлагаемой гранулированной полиолефиновой композиции для последующей переработки ее в различные изделия по одному из пп.1 и 2, характеризующийся тем, что сначала осуществляют приготовление трех маточных смесей в виде концентратов путем сухого смешения части порошкообразного полиолефина от общего его количества в композиции с технологическими и целевыми добавками, включая, по меньшей мере, одну биоразлагающую добавку, при соотношении полиолефина и добавок маточных смесей соответственно 1:4, 1:3, 1:2, при этом первую маточную смесь готовят в периодическом смесителе в течение 85-95 мин, вторую и третью смеси получают в смесителе непрерывного действия, осуществляя смешение в течение 3-4 мин, затем осуществляют сухое смешение полученных маточных смесей с оставшимся количеством порошкообразного полиолефина в смесителе непрерывного действия в течение 3-4 мин, осуществляют дальнейшее перемешивание и гомогенизирование компонентов композиции в расплаве и гранулирование в двухшнековом грануляторе при температуре от 150 до 250°С.

| US 3865767 А, 11.02.1975 | |||

| RU 2002124619 А, 10.01.2004 | |||

| WO 92112298 A1, 09.07.1992 | |||

| GB 1434641 A, 05.05.1976 | |||

| WO 2007052543 A1, 10.05.2007. |

Авторы

Даты

2009-04-20—Публикация

2008-06-25—Подача