Изобретение относится к нефтяной промышленности и может быть использовано при отборе частиц (пробы) газонефтяного потока, поступающего из скважины на поверхность.

Отбираемая проба газонефтяного потока используется для определения величин газового фактора и дебита скважин и от степени ее представительности (идентичности основному потоку) зависит достоверность определяемых величин. Представительность пробы определяется тремя основными факторами: изокинетичностью основного потока и отбираемой пробы, гомогенностью потока в зоне отбора проб и пульсирующем режиме работы скважины, длительностью отбора части потока.

Известный способ отбора проб для измерения газового фактора, включающий установку в трубопроводе трубного сопротивления с осевым каналом, перемешивания компонентов газонефтяной смеси в этом канале и отбор из него части смеси, а также устройство для осуществления этого способа, включающее трубопровод и установленный в трубопроводе штуцер, канал которого выполнен с радиальным отводом для отбора проб [1]

Известные способ и устройство создают достаточно высокую гомогенность потока, но не обеспечивают изокинетичности основного и отбираемого потоков.

Известный способ отбора проб газонефтяного потока, предусматривающий установку на пути потока многоканального (многоструйного) трубного сопротивления и отвод в мерник одной из струй, а также устройство для осуществления этого способа, содержащее установленное в трубопроводе трубное сопротивление с каналами одинакового диаметра, один из которых сообщается с обводной пробоотборной трубкой [2]

Недостатками известного способа и устройства являются невозможность отбора достаточно представительной (идентичной основному потоку) пробы, так как в различных каналах потоки газожидкостной смеси неоднородны по количественному соотношению газа и жидкости, а также то, что не выдерживается принцип изокинетичности потоков из-за различных градиентов давления в каналах.

Наиболее близким к изобретению является способ отбора части газожидкостного потока, включающий создание гомогенной среды путем интенсивного перемешивания основного потока и отбора проб при изокинетическом режиме течения основного и отбираемого потоков. Устройство для осуществления этого известного способа содержит корпус с размещенным в нем изокинетическим зондом и турбулизатор потока в виде коаксиально установленного в корпусе патрубка с турбулизирующей решеткой [3]

Техническими недостатками известного способа и устройства являются недостаточная гомогенизация газожидкостной среды и сложность в обеспечении изокинетического режима течения потоков, так его нужно постоянно контролировать и поддерживать.

Техническая задача изобретения создание способа отбора проб газожидкостного потока и устройства для его осуществления, которые позволяют повысить представительность отбираемой части газожидкостного потока, обеспечить высокую степень гомогенизации газожидкостной смеси в зоне отбора проб и стабилизировать изокинетический режим течения основного и отбираемого потоков.

Задача решается тем, что при отборе проб газожидкостного потока, включающем создание гомогенной среды в зоне отбора и изокинетического режима течения основного и отбираемого потоков, создают зону критического течения основного газожидкостного потока и отбор пробы ведут из этой зоны с критической скоростью течения отбираемого потока, при этом критические режимы течений потоков создают путем установки на их пути штуцеров, на входе и выходе которых поддерживают давления, соотношения которых не меньше 1,6.

Сущность изобретения заключается также в том, что в устройстве для осуществления этого способа, содержащем полый корпус с каналами для входа и выхода газожидкостного потока и размещенную в полости корпуса пробоотборную трубку, в корпусе и на входе пробоотборную трубку установлены докритические штуцеры, при этом их проходные сечения заданы так, что обеспечивают установление критических режимов течения газожидкостных потоков, а пробоотборная трубка размещена так, что вход в нее (в установленный в нем штуцер) находится в зоне критического истечения основного газожидкостного потока.

Для быстрой настройки устройства на любые расходы по жидкости и газу штуцеры могут быть выполнены сменными, а при работе в скважинах, оборудованных штанговыми насосами, перед штуцером в корпусе устройства и в пробоотборной трубке необходимо установить обратные клапаны.

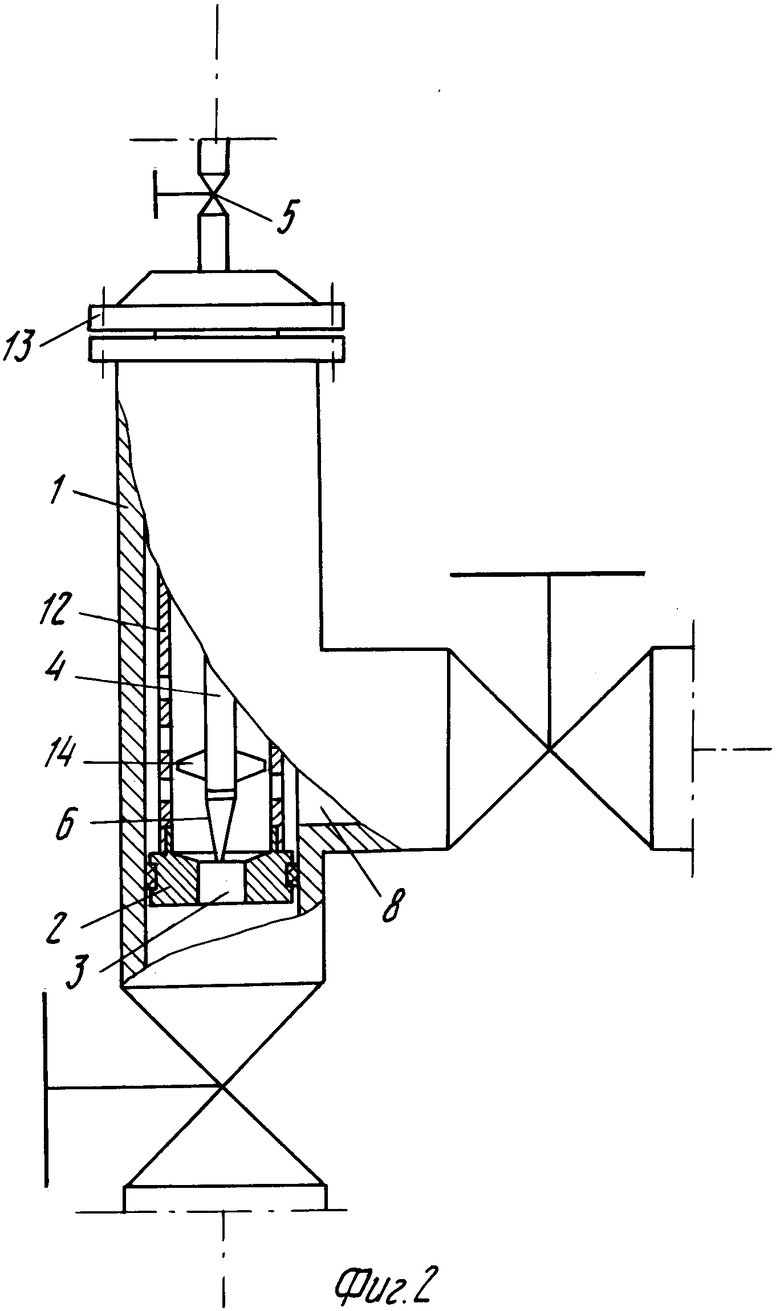

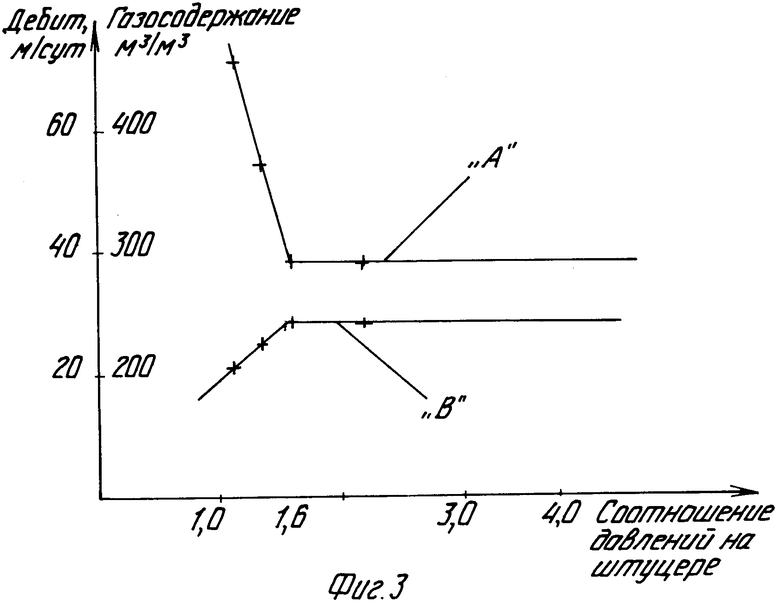

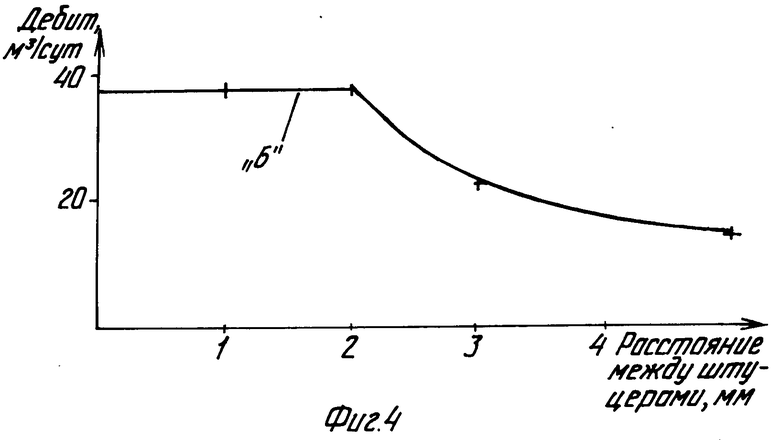

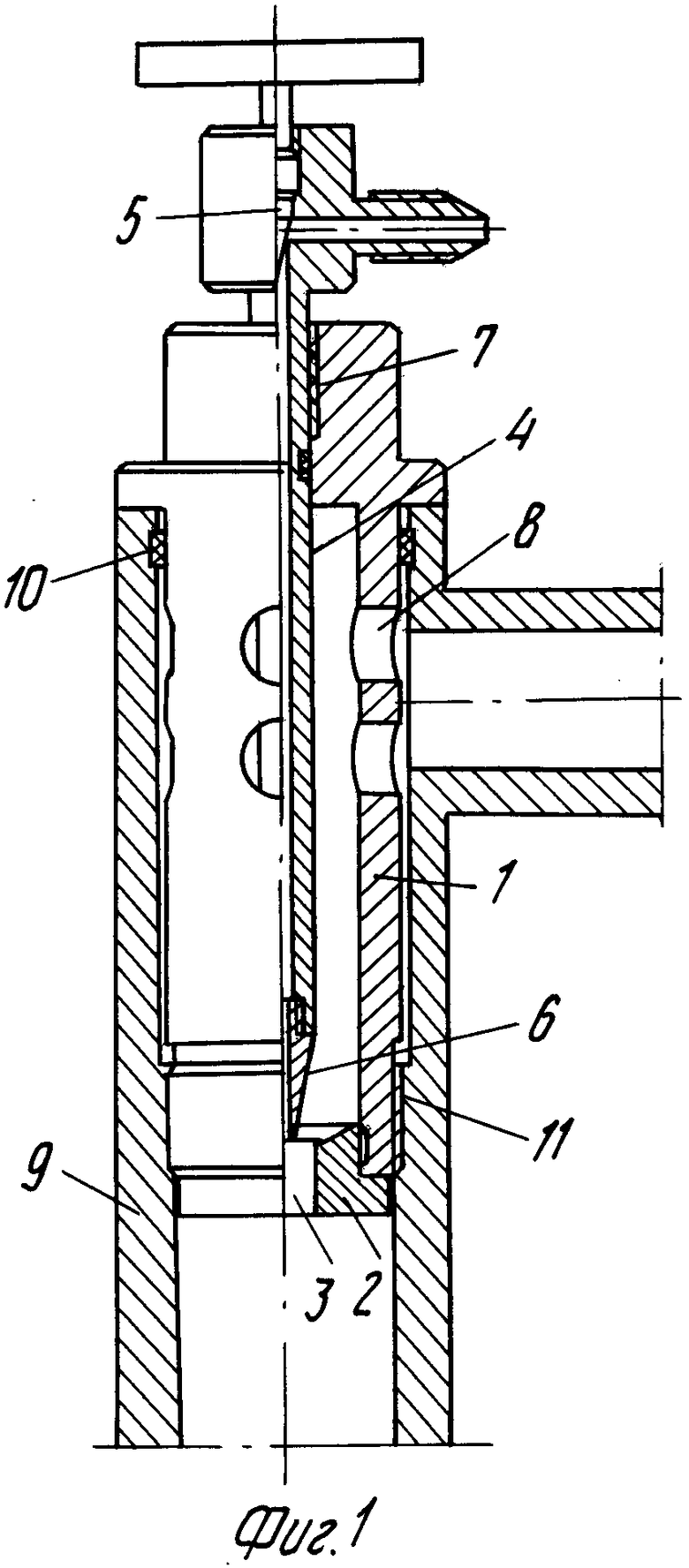

На фиг. 1 приведена схема устройства для реализации способа; на фиг. 2 - устройство, смонтированное в скважинной арматуре; на фиг. 3 графики замеров дебита и газосодержания; на фиг. 4 график замера дебита при различном расстоянии точки отбора проб от зоны критического течения потока.

Предлагаемый способ основан на законах движения газожидкостной системы в поле сил, вызванных перепадом давления на сужающих устройствах соплах. На докритических соплах, какими являются используемые на нефтегазопромыслах штуцеры, скорость потока на выходе из сопла меньше либо равна критической, равной скорости звука при данном давлении и температуре. Если при заданном перепаде давления скорость потока на выходе сопла достигает критической скорости, то дальнейшее увеличение давления на входе не приводит к изменению скорости. При этом наступает так называемый кризис течения.

Как показывают расчеты и опытно-промышленные испытания устройство, критическая скорость на выходе штуцера достигается при условиях, когда отношение давления на входе штуцера к давлению на его выходе равно или больше 1,6.

Факт достижения потоком критической скорости легко проверяется на практике путем изменения давления на входе или выходе штуцера соответственно центральной или коллекторной задвижкой. Если при изменении давления расход (дебит скважины) не меняется, то на штуцере установилось критическое истечение газожидкостной системы.

Поместив в область критического истечения газожидкостной системы пробоотборную трубку (зонд) с докритическим соплом-штуцером, можно отсечь часть потока, который в штуцере будет двигаться также с критической скоростью, то есть в изокинетическом режиме с основным потоком. При этом доля отбираемой части потока, которая определяется отношением площадей, проходных сечений штуцеров может меняться в широких пределах (0,5-10-3) путем изменения диаметра штуцера в пробоотборной трубке, обеспечивая тем самым требуемое время измерения и требуемый объем замеряемой жидкости.

Требование гомогенности среды в точке отбора, как известно, удовлетворяется при критическом истечении газожидкостной системы.

Способ реализуется устройством, обеспечивающим прохождение всей продукции скважины через калиброванное трубное сопротивление (штуцер) и содержащим пробоотборный зонд с запорным вентилем и съемным штуцером с заостренным концом, который на входном участке имеет калиброванный канал малого диаметра, а на выходном участке канал большого диаметра, равный или близкий по диаметру каналу в пробоотборном зонде.

Устройство (фиг.1) для отбора проб содержит корпус 1, на входе в который установлен сменный штуцер 2, канал 3, в котором является каналом для входа газонефтяного потока в полость корпуса. Штуцер 2 подбирают исходя из условия установления в нем критического режима течения газожидкостной смеси. В полости корпуса 1 соосно штуцеру 2 установлена пробоотборная трубка (зонд) 4 с запорным вентилем 5, через который она может быть подсоединена к мерному сепаратору и газовому счетчику.

На входе в пробоотборную трубку 4 установлен штуцер 6, который также, как и штуцер 2 обеспечивает критический режим течения смеси. Расположение торцов штуцеров 2 и 6 в одной плоскости гарантирует установку входа трубки 4 в зону критического течения потока в штуцере 2.

В корпус 1 трубка 4 вводится через уплотнительное резьбовое соединение 7, что обеспечивает возможность корректировки положения штуцера 6 относительно штуцера 2.

Для выхода газонефтяного потока из полости корпуса 1 служат радиальные каналы (отверстия) 8. Устройство с критически штуцером устанавливают в выкидную линию 9 скважины через уплотнение 10 и фиксируют резьбовым соединением 11.

Устройство может быть смонтировано непосредственно в скважинной арматуре (фиг. 2). В этом случае в качестве корпуса 1 используется арматура скважины. Для удобства монтажа пробоотборная трубка помещена в перфорированный патрубок 12, соединяющий штуцер 2 с фланцем 13.

Как правило, на большинстве эксплуатационных скважин уже стоят рабочие штуцеры, определяющие режим их работы. Рабочие штуцеры установлены по схеме, аналогичной показанной на фиг.1, но в заглушенном с торца корпусе.

Для ввода трубки 4 в торце корпуса 1 делают отверстие, которое в период эксплуатации скважины может быть закрыто пробкой.

Для оценки режима течения газонефтяной смеси замеряют буферное давление (на входе в штуцер) и линейное (на выходе из штуцера). Если отношение замеренных давлений выше 1,6, то рабочий штуцер обеспечивает критическое течение потока, а отбор представительной пробы может производиться на всех штуцерах с диаметром, равным ему или меньше. Если отношение давлений меньше 1,6, то следует установить штуцер меньшего диаметра и добиться необходимого соотношения давлений. Надежность выхода на критический режим проверяется путем регулирования линейного давления линейной задвижкой. Если рост линейного давления в пределах 0,2 0,4 МПа не ведет к изменению замеряемого дебита, то режим течения является критическим.

Способ можно реализовать следующим образом.

При открытии запорных задвижек арматуры скважины газонефтяной поток поступает в штуцер 2, на выходе из которого устанавливают критическую скорость истечения, что обеспечивает гомогенность газонефтяной смеси.

При открытии вентиля 5 на штуцере 6 обеспечивается критический перепад давления и устанавливается изокинетический режим течения отбираемой части (пробы) газонефтяного потока.

Поскольку изокинетический режим течения при таком способе отбора проб практически является саморегулирующимся, то высокая степень представительности проб гарантируется.

Отбираемая часть газонефтяного потока используется для получения данных по газосодержанию продукции и дебиту скважины.

При подключении трубки 4 к мерному сепаратору газосодержание определяют по отношению объема газа, прошедшего через газовый счетчик, к объему жидкости в сепараторе.

Дебит скважины по жидкости рассчитывают путем умножения объема жидкости, поступившей в мерник в единицу времени, на отношение площади проходного сечения штуцера, установленного в корпусе устройства для отбора проб, к площади проходного сечения штуцера, установленного в пробоотборном патрубке.

Конструкция устройства позволяет для скважин, значительно отличающихся по дебиту и газосодержанию, подбирать для пробоотборной трубки штуцер с диаметром входного канала, обеспечивающим представительный отбор части продукции скважины за заданный промежуток времени при заданных объеме мерника и рабочих характеристиках газового счетчика.

Все упомянутое (в совокупности) обеспечивает упрощение способа получения гомогенной среды в точке отбора и изокинетического режима отбора части потока, повышает представительность отбираемой газожидкостной системы и надежность замеров газосодержания и дебита скважин, а также расширяет диапазон замеряемых дебитов и газосодержаний.

На графиках (фиг.3) представлены результаты опытно-промышленных испытаний способа и устройства.

Кривая "А" замера дебита скважины построена по результатам, полученным на скважине 1117 Тагринского месторождения, которая на штуцере 6 мм работала с дебитом по нефти 38 м3/сут.

Давление на устье скважины составляло 55 ати, в коллекторной линии 9 ати. Давление на выходе штуцера меняли коллекторной задвижкой до 50 ати. Результаты замера дебита и газосодержания (кривая "В") устройством оставались практически постоянными при изменении давления на выходе штуцера от 9 ати до 33 ати, что указывает на критический режим течения газожидкостной смеси на выходе штуцера. При дальнейшем росте давления (при соотношении давлений меньше 1,6) режим истечения стал докритическим и результаты замера газосодержания и дебита стали зависеть от давления, что указывает на нарушение условий гомогенности системы и изокинетического режима потоков в штуцере и жиклере.

Кривая "Б" (фиг.4) построена по результатам замеров дебита скважины при различном положении точки отбора относительно выходного сечения штуцера 2. При этом давление на входе штуцера составляло 55 ати, на выходе 9 ати, т.е. в условиях критического истечения газожидкостной смеси.

На фиг. 4 показано, что при удалении точки отбора от выходного сечения штуцера более чем на 2,0 мм полученный устройством дебит падает в связи с резким падением плотности среды и скорости потока, т.е. из-за нарушения условия изокинетичности режимов течения основного и отбираемого потоков и его гомогенности.

Таким образом, необходимыми условиями достоверности результатов замера являются критический режим истечения системы из штуцера и отбор части потока в зоне критического течения.

Известно, что на выходе докритического прямолинейного сопла в так называемой мертвой зоне, а также на поверхности пробоотборного устройства, стоящего в потоке, возникают вихревые течения. С целью исключения влияния краевых эффектов на результаты замеров штуцеров должен иметь острые кромки с плавно меняющимся профилем и устанавливаться по центральной оси штуцера 2, что достигается установкой центратора 14.

При больших перепадах давления на устье скважины и в коллекторной линии возможно смятие перфорированного патрубка 12 (фиг. 2), в связи с чем он может быть усилен ребрами жесткости.

Устройство позволяет отбирать представительную часть потока и замерять дебит фонтанных и газлифтных скважин, а также скважин, оснащенных электроцентробежными насосами.

На скважинах со штанговыми насосами перепад давления на штуцере меняется в широком диапазоне в каждом цикле, при этом часть времени перепад давления на штуцере может оказаться меньше критического, что не позволяет получать корректные результаты замера дебита и газосодержания продукции.

Для обеспечения замеров в критическом режиме течения основной и отбираемой части потока в коллекторной линии перед штуцером и в пробоотборной трубке устанавливаются обратные клапаны, запирающие потоки при перепаде давления меньше критического.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ГАЗОВОГО ФАКТОРА НА УСТЬЕ ДЕЙСТВУЮЩЕЙ СКВАЖИНЫ | 2000 |

|

RU2179240C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПОНЕНТНОГО СОСТАВА И ГАЗОВОГО ФАКТОРА ПРОДУКЦИИ СКВАЖИН | 2004 |

|

RU2260119C1 |

| УСТАНОВКА И СПОСОБ ИССЛЕДОВАНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2014 |

|

RU2575288C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН | 1998 |

|

RU2151276C1 |

| Способ изокинетического отбора проб пластового флюида | 2016 |

|

RU2651682C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ МНОГОПЛАСТОВЫХ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1998 |

|

RU2151279C1 |

| СПОСОБ ОТБОРА ПРОБ ГАЗОЖИДКОСТНОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422796C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОБЫВАЮЩИХ СКВАЖИН | 1998 |

|

RU2151275C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДИСКРЕТНОГО ОТБОРА ПРОБ ВЕЩЕСТВА МЕТКИ-ИНДИКАТОРА ИЗ ГАЗОВОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354826C2 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЁ РАБОТЫ | 2022 |

|

RU2799684C1 |

Использование: нефтяная промышленность, а частности отбор проб при определении газового фактора и дебита скважин. Сущность изобретения: в зоне отбора проб создают условия для критического течения основного потока, а отбор пробы ведут из этой зоны с критической скоростью течения отбираемого потока, при этом критические режимы течений создают путем установки на пути потоков калиброванных штуцеров и отбором пробы в пробоотборную трубку из зоны критического истечения основного потока. 2 с. и 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения газового фактора | 1990 |

|

SU1810522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения дебита нефтяных скважин | 1982 |

|

SU1086143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для отбора проб двухкомпонентной газожидкостной смеси | 1980 |

|

SU866440A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-01-05—Подача