Изобретение относится к жаротрубным котлам согласно ограничительной части пункта 1 формулы изобретения.

Такие жаротрубные котлы общеизвестны. При этом речь идет о цилиндрическом горизонтальном барабане котла с одной или несколькими жаровыми трубами внутри, в которых соответственно на одном конце работает горелка. На другом конце уже охлажденные дымовые газы с температурой чаще всего от 700 до 1000oC покидают жаровую трубу и поступают в поворотную камеру, где они поворачиваются и подводятся к каналу дымовых газов, который состоит из секции параллельных дымогарных труб, проходящих через барабан котла под жаровой трубой (авт. св. SU N 1211503, F 22 B 7/12, 1986).

Эти котлы применяются для сжигания нефти и газа с целью производства пара, горячей воды и т.п. При применении перечисленных топлив они работают удовлетворительно.

Однако при сжигании пылевидного, твердого, зольного топлива в таких жаротрубных котлах возникают серьезные проблемы вследствие их загрязнения. Так как в особенности большие частички топлива во время процесса горения находятся большее время в размягченном состоянии, они могут при столкновении с холодной стенкой приклеиться к ней, затвердеть и образовать отложения шлака, удаление которых создает затруднения. Как правило для этого питательная вода должна быть слита из котла, чтобы он быстрее остыл, что обуславливает существенные потери питательной воды и имеет следствием продолжительное время простоя. Поэтому жаротрубные котлы, отапливаемые пылевидным зольным топливом, не нашли успешного применения. В основу изобретения положена задача создать жаротрубный котел вышеприведенного типа, который пригоден для сжигания пылевидного, твердого, зольного топлива без опасности загрязнения.

Эта задача решена посредством отличительных признаков пункта 1 формулы изобретения. Выгодные конструктивные оформления изобретения составляют предмет последующих пунктов формулы изобретения.

В соответствии с этим, в результат, достигнутых изобретением, вносят вклад три группы признаков:

а) входные отверстия дымогарных труб выполнены определенным образом в виде горна, чтобы добиться там благоприятных условий обтекания, которые полностью исключают застойные зоны,

б) размеры жаровой трубы таковы, что дымовые газы на выходе из жаровой трубы охлаждаются на такую величину, чтобы их температура стала гарантировано ниже точки размягчения золы,

в) число и поперечные сечения дымогарных труб таковы, что в цилиндрической части трубопровода возникает определенный скоростной напор, который необходим, чтобы избежать отложения золы в дымогарных трубах.

Размеры жаровой трубы, которые необходимы, чтобы получать упомянутое достаточное охлаждение дымовых газов ниже точки размягчения золы, могут быть рассчитаны из теплопередачи посредством излучения и конвекции с учетом температуры стенки и закономерностей газодинамики. В связи с этим следует обратиться к термодинамическому атласу Союза Немецких Инженеров (VDI), из которого могут быть взяты соответствующие данные. Число труб и их поперечные сечения определяют при заданной мощности котла скорость потока и тем самым скоростной напор дымовых газов в дымогарных трубах. Из мощности котла через количество топлива и избыток воздуха для поддержания норм качества воздуха может быть вычислено общее количество воздуха и из него количество отработавших газов, которое в свою очередь определяет при заданном скоростном напоре в дымогарных трубах их число и поперечные сечения. Таким образом упомянутый скоростной напор уникален для каждого индивидуального котла.

Согласно изобретению, безопасность котла от загрязнений вследствие налипания частичек золы на особенно подверженные опасности загрязнений входные отверстия дымогарных труб может быть еще улучшена, если эти входные отверстия через более или менее регулярные интервалы будут продуваться импульсом давления воздуха. Поэтому в качестве усовершенствования изобретения по крайней мере через одну боковую стенку поворотной камеры проведена по крайней мере одна продувочная труба, направление продувки которой по крайней мере приблизительно параллельно разделительной стенке, имеющей входные отверстия продувочных труб, которая отделяет поворотную камеру от барабана котла, при этом продувочная труба выполнена с возможностью создания струи с сечением, перекрывающим все входные отверстия дымогарных труб. Эта продувочная труба преимущественно подключена через вентиль к аккумулятору давления, который должен обладать только относительно малым объемом и, например, содержит воздух под давлением от 6000 до 8000 гПа. Этим сжатым воздухом создается импульс давления длительностью примерно 0,1 с через интервалы от 0,5 до 4 ч, который распространяется со скоростью звука и перекрывает общее поле входных отверстий дымогарных труб.

Кроме того, целесообразно, когда напротив входных отверстий дымогарных труб в противоположной торцевой стенке поворотной камеры стоят продувочные трубы, с помощью которых могут быть удалены отложения в области входных отверстий. Целесообразно также, когда в передней стенке жаровых труб на стороне горелок расположены одно или несколько продувочных отверстий, через которые пар или сжатый воздух непрерывно или импульсами может вдуваться в жаровую трубу, чтобы удалять отложения золы со стенки жаровой трубы.

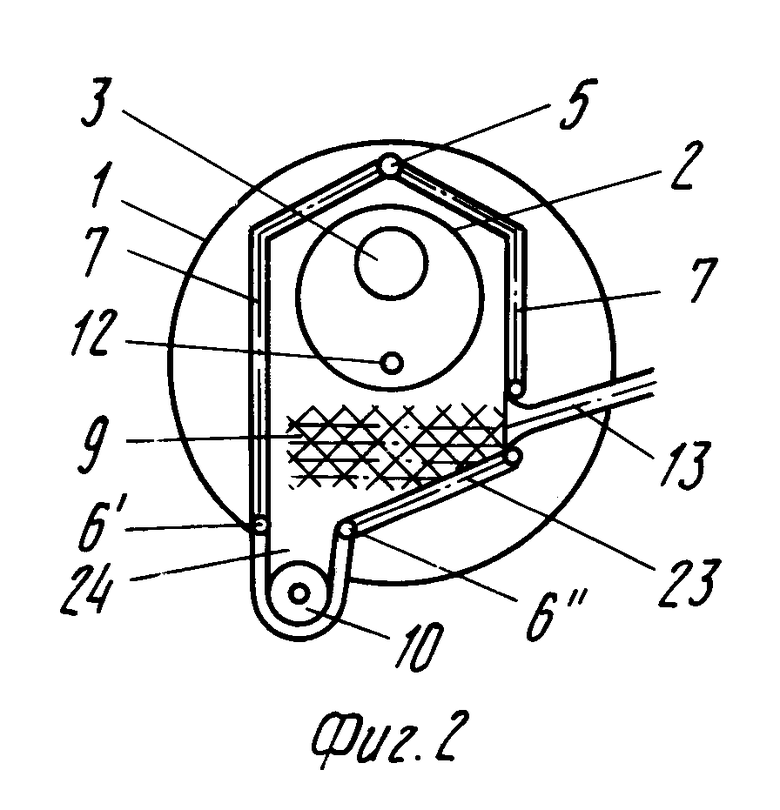

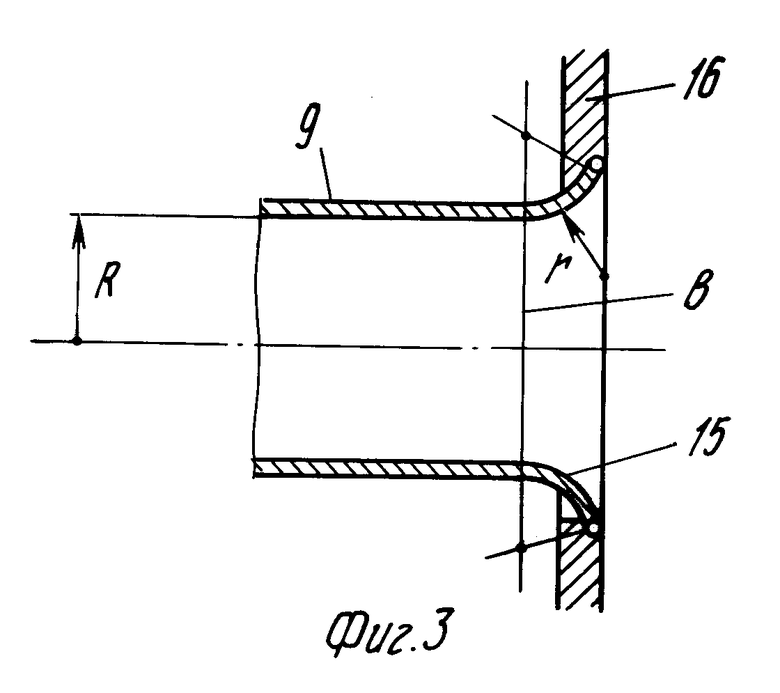

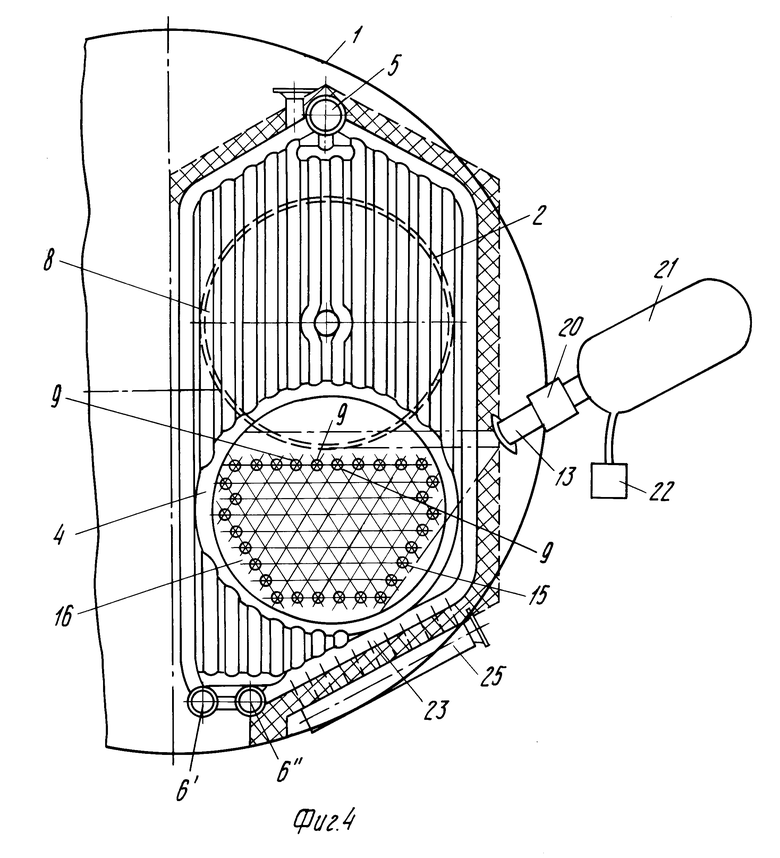

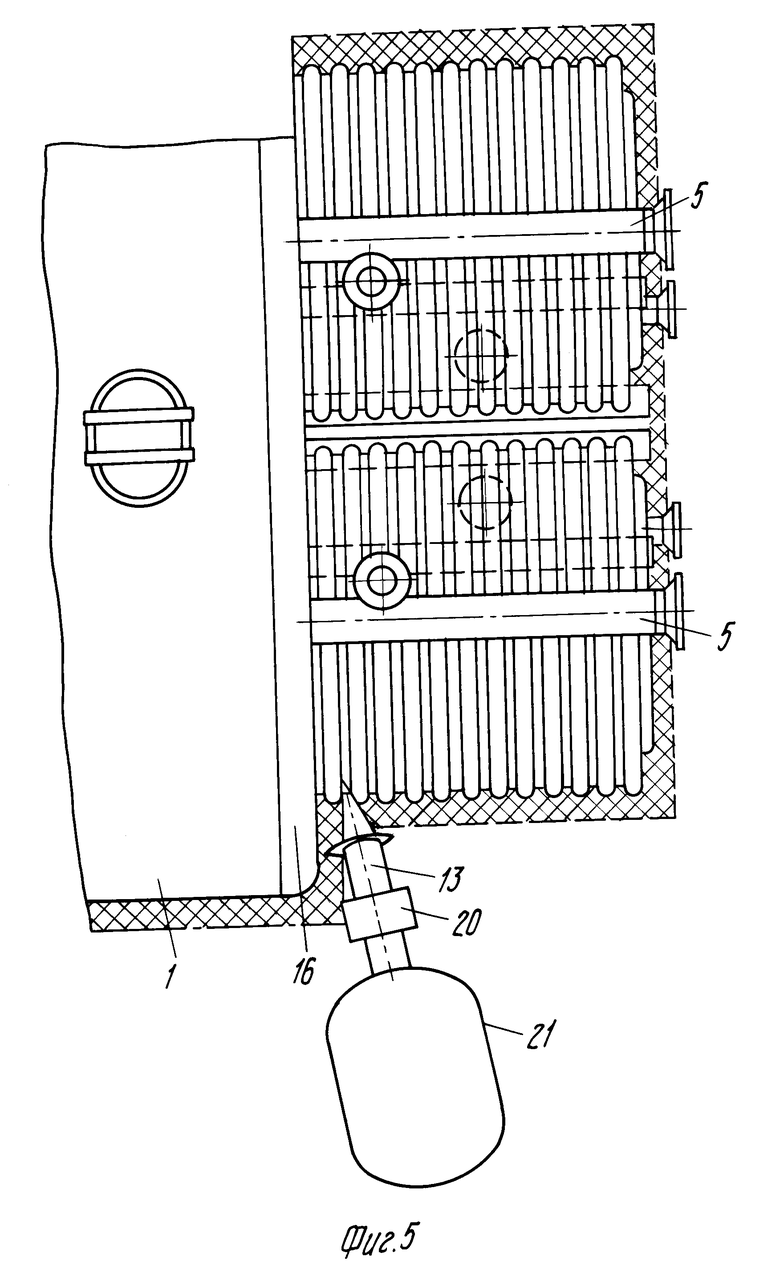

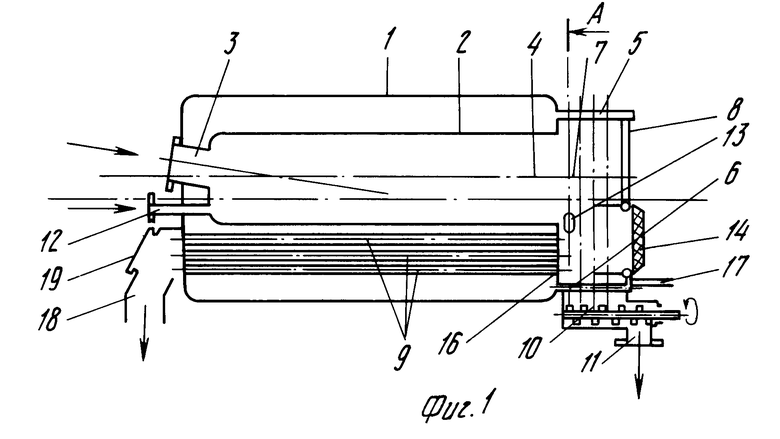

На фиг. 1 изображено принципиальное устройство котла согласно изобретению (без горелки), продольное сечение; на фиг. 2 поперечное сечение через поворотную камеру; на фиг. 3 увеличенное изображение области входного отверстия дымогарной трубы; на фиг. 4 вид с торцевой стороны на фрагмент задней области котла с двумя жаровыми трубами; на фиг. 5 вид сверху на фрагмент задней области котла согласно фиг. 4.

Жаротрубный котел состоит из внешнего барабана 1 котла и одной или нескольких расположенных в нем цилиндрических жаровых труб 2. В примере, представленном на фиг. 1 и 2, имеется только одна жаровая труба 2. На одном конце ее выполнена насадка 3 для подключения горелки, которая в данном примере не показана. Эта насадка 3 может быть расположена по оси или вне оси жаровой трубы 2, причем ось насадки 3 может быть параллельна или наклонна к оси жаровой трубы 2. Если насадка 3 для горелки расположена, (на фиг. 1) выше оси жаровой трубы 2 и наклонно к ней, так что горелка работает наклонно вниз, то импульс горящих газов рациональным образом сдувает отложения золы с днища жаровой трубы 2.

Жаровая труба 2 входит своим другим концом в поворотную камеру 4, которая образована верхним водосборником 5, двумя нижними водосборниками 6'и 6'' (фиг. 2), а также боковыми стенками 7, днищем 23 и задней стенкой 8. Эти стенки целесообразным образом выполнены в виде охлаждаемых водой мембранных стенок.

Канал дымовых газов, состоящий из большого числа параллельных друг другу дымогарных труб 9, проходит под жаровой трубой 2 через барабан 1 котла. Эти дымогарные трубы 9 имеют входные отверстия на разделительной стенке 16, которая отделяет барабан 1 котла от поворотной камеры 4. На другом конце дымогарные трубы 9 входят в сборный газоход 18.

Под поворотной камерой 4 оба нижних водосборника 6' и 6'' образуют между собой полость, через которую зола и другие частицы грязи могут выпадать из поворотной камеры 4. Полость входит в отвод золы 24, в котором находится винтовой транспортер 10, посредством которого частицы золы могут отводиться в выходное отверстие 11.

Под насадкой 3 для горелки в жаровую трубу 2 входят одна или несколько продувочных труб 12, через которые непрерывно или импульсом давления сжатого газа, например, пара или воздуха, через стенки жаровой трубы 2 может производиться продувка, чтобы выдувать оттуда отложения золы по направлению к поворотной камере.

Следующая продувочная труба 13, которая проходит через одну из боковых стенок 7 поворотной камеры 4, предусмотрена для того, чтобы подавать импульсы давления воздуха тангенциально или под небольшим углом на разделительную стенку 16 в область, где расположены входные отверстия дымогарных труб 9. Продувочная труба 13 в (фиг. 4 и 5) соединена через вентиль 20 с аккумулятором давления 21, который снабжается сжатым воздухом от компрессора 22. Вентиль 20, который может быть магнитным вентилем, аккумулятор давления 21 и компрессор 22 представлены на фиг. 4 лишь схематично.

Через продувочные трубы 12 может вдуваться часть воздуха для горения, что способствует достижению малого содержания СО и NOx. Дальше эти продувочные трубы могут постоянным способом подводить пар или сжатый воздух, непрерывно или импульсами.

Для поддержания чистоты входных отверстий дымогарных труб 9 достаточно, если через продувочную трубу 13 подводятся импульсы давления через интервалы времени от 0,5 до 4 ч. В качестве альтернативы однако можно непрерывно подводить воздух через продувочную трубу 13, чтобы влиять на состав отработанных газов.

На фиг. 2, которая представляет разрез вдоль линии А-А фиг. 1, изображена поворотная камера 4 с видом на жаровую трубу 2 и дымогарные трубы 9. Видны жаровая труба 2, под ней продувочная труба 12, и водосборники 5, 6' и 6''. Нижние водосборники 6' и 6'' расположены эксцентрично и дают возможность продувочной трубе 13 охватывать в пределах определенного угла всю совокупность входных отверстий дымогарных труб 9 и выдувать отложения, которые могут там образоваться на разделительной стенке 16. По этой причине днище 23 поворотной камеры 4 целесообразным образом расположено наклонно и ведет к уже упомянутой полости между обоими нижними водосборниками 6' и 6'' в упомянутый отвод золы 24.

Фиг. 3 показывает сечение входной области одной из дымогарных труб 9 на разделительной стенке 16, которая отделяет барабан 1 котла от поворотной камеры 4. Дымогарная труба 9 имеет внутренний радиус R и закруглена в виде горна на входном конце с внутренним радиусом кривизны r. Закругление имеет осевую длину примерно равную r.

Эта область особенно критична в отношении отложений горящих, еще находящихся в размягченном состоянии частичек золы. Последние при входе в дымогарную трубу 9 не могли бы полностью следовать слишком резкому изменению траектории, вызванному слишком малым радиусом кривизны r, и могли бы образовать вокруг входа в дымогарную трубу 9 осаждения в виде воротника, которые вследствие охлаждающего действия охлаждаемых водой стенок затвердевают и образуют очень твердые корки. Этих осаждений можно избежать тем, что согласно изобретению величина отношения r: R выбирается больше чем 0,30, предпочтительно между 0,50 и 0,80.

Однако одного этого мероприятия недостаточно для поддержания чистоты входных отверстий дымогарных труб. При слишком малых скоростях газа в дымогарных трубах 9 происходит выпадение золы вдоль дымогарных труб 9, которая покрывает их днище и через короткое время придает ему дюнообразный вид. Гребни дюн перемещаются в процессе эксплуатации со скоростью примерно 1 м/с, т. е. существенно медленнее, чем скорость дымовых газов, которые проходят через дымогарную трубу 9. При достижении выходного сечения дымогарной трубы каждый гребень дюны создает импульс давления, который приводит к кратковременному увеличению скорости дымовых газов в дымогарной трубе 9, после чего скорость прохождения дымовых газов снова уменьшается вследствие образования следующего гребня дюны. Это неравномерное изменение скорости дымовых газов в дымогарных трубах 9 вносит существенный вклад в образование воротниковых отложений золы в области входных отверстий дымогарных труб 9. Согласно изобретению это устраняется в дальнейшем тем, что путем подходящего выбора числа и поперечных сечений дымогарных труб 9 устанавливают такую скорость дымовых газов в поперечном сечении В, где начинается цилиндрическая область дымогарных труб 9, что собственный скоростной напор всегда больше, чем 40 Па, и от этой границы еще выдерживается некоторый интервал для надежности. Преимущественно скоростной напор лежит в пределах между 80 и 200 Па. Еще большие скоростные напоры могут привести к динамическим эффектам (пульсациям) массы дымовых газов в дымогарных трубах 9 во взаимодействии с упругостью и подводом энергии горячего газа в жаровой трубе 2. Это означает, что область скоростных напоров от 40 до 200 Па определяет диапазон расхода дымовых газов, так как скоростной напор возрастает пропорционально квадрату скорости, отсюда получается диапазон расхода дымовых газов примерно 1:2,5. При этом верхнее значение 200 Па содержит еще запас, обеспечивающий надежность работы.

Для оптимизации содержаний СО и NOx в области поворотной камеры 4 могут быть предусмотрены дополнительные продувочные трубы 17, которые в особенности тогда, когда в области выходного сечения жаровых труб в поворотную камеру попадают еще горящие частички, подводят к ним кислород для дожигания. Эти продувочные трубы 17 могут быть целесообразным образом расположены так, чтобы во всех входных сечениях В дымогарных труб 9 было одинаковое содержание кислорода.

На задней торцевой стенке 8 поворотной камеры 4 могут быть расположены дверцы 14, через которые доступны входные отверстия дымогарных труб 9 и нижняя область жаровой трубы 2.

На фиг. 4 изображен вариант выполнения изобретения, в котором в барабане 1 котла расположены две жаровые трубы 2, из которых на фиг. 4 для упрощения чертежа представлена только одна. Другую жаровую трубу с относящейся к ней поворотной камерой и остальными составными частями нужно представить зеркально отраженной. На фиг. 4 видны при снятой дверце 14 торцевой стенки область входных отверстий в дымогарные трубы 9 и дальше продувочная труба 13 с вентилем 20 и аккумулятором 21 давления, причем сечение струи продувочной трубы 13 представлено штрих-пунктирной линией и, как видно на фиг. 4, перекрывает общую область входных отверстий дымогарных труб 9. Направление потока продувочной трубы 13 в основном ориентировано наклонно назад, чтобы выдувать отложение золы в выход между нижними водосборниками 6'и 6''. Далее на фиг. 4 под наклонным днищем 23 поворотной камеры видна подводящая труба 25 для дополнительного воздуха, которая сообщается с поворотной камерой 4 выходными отверстиями, схематично показанными штрих-пунктирными линиями.

Фиг. 5 показывает конструкцию согласно фиг. 4 сверху, причем видны две поворотные камеры, которые симметрично расположены по обе стороны от середины барабана 1 котла. В представленном примере для упрощения чертежа только одна из продувочных труб 13 с присоединенным аккумулятором 21 давления, причем эта фигура в основном должна показывать, что продувочная труба 13 производит продувку приблизительно тангенциально на разделительную стенку 16, которая отделяет барабан 1 котла от поворотной камеры 4.

Конструкция котла также пригодна для сжигания жидких серосодержащих топлив, если к горячим отработанным газам в пламени или недалеко за ним добавляется абсорбент, содержащий кальций, например гидроокись кальция. Эти пылевидные добавки ведут себя далее аналогично золе при зольных пылевидных топливах.

То же самое имеет силу для серосодержащих зольных топлив, в которых сера путем низкотемпературной десульфатации должна быть связана в золу. Это хорошо удается в особенности тогда, когда в золе имеется достаточно содержащих кальций или подобных активных компонентов, или если к топливу добавляется содержащий кальций абсорбент. При сжигании таких топлив в жаротрубном котле согласно изобретению получается особенно поверхностно-активная зола или же особая активация содержащих кальций компонентов, так что при охлаждении дымовых газов до температуры на 10-15oC выше соответствующей фактической точки росы отработанных газов осуществляется полное связывание серы с золой или компонентами, содержащими кальций.

В жаротрубном котле согласно изобретению в выходном сечении жаровой трубы 2 в поворотную камеру 4 получаются температуры отработанных газов, которые меньше, чем температура размягчения сгоревших частичек золы. В котлах обычного размера в жаровых трубах могут сгорать частички размером до 0,2-0,3 мм. Более крупные частички поступают в горящем, размягченном состоянии в поворотную камеру 4 и дымогарные трубы 9. Температуры размягчения сгоревшей золы различных сортов угольной пыли лежат обычно между 950 и 1250oC. Поэтому для избежания прилипания таких частичек золы котел рассчитан таким образом, что дымовые газы на выходе из выходного сечения жаровой трубы 2 имеют температуру, которая с запасом ниже упомянутой температуры размягчения золы.

На выходном конце дымогарных труб 9 под насадкой 3 для горелки расположен сборный газоход 18 для вытяжки охлажденных дымовых газов. Он имеет смотровой люк 19, через который внутреннее пространство дымогарных труб 9 может быть осмотрено и в случае аварии очищено обычным способом путем выталкивания длинной штангой, причем выталкиваемые отложения падают в лоток 24 и могут быть удалены винтовым транспортером 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОТРУБНЫЙ КОТЕЛ | 2000 |

|

RU2196278C2 |

| ГОРИЗОНТАЛЬНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 1998 |

|

RU2137030C1 |

| ВОДОГРЕЙНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 2012 |

|

RU2499187C1 |

| ОТОПИТЕЛЬНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ ДЛЯ ГАЗООБРАЗНОГО И ЖИДКОГО ТОПЛИВА | 2003 |

|

RU2241902C1 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2002 |

|

RU2206022C1 |

| ЖАРОТРУБНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566870C1 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2004 |

|

RU2267696C2 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2001 |

|

RU2187040C1 |

| КОТЕЛ ЖАРОТРУБНО-ДЫМОГАРНЫЙ | 2005 |

|

RU2290571C1 |

| ГОРИЗОНТАЛЬНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 1999 |

|

RU2159893C2 |

Использование: жаротрубный котел предназначен для эксплуатации с пылевидными зольными топливами и автоматически очищается в процессе эксплуатации. Сущность: жаротрубный котел содержит расширяющиеся в виде горна входные отверстия 15 дымогарных труб 9 в стенке 16, которая отделяет барабан котла от поворотной камеры 4. Жаровая труба 2 имеет такие размеры, что с учетом мощности котла дымовые газы на выходе из жаровой трубы охлаждаются гарантированно ниже точки размягчения золы соответствующего топлива. Число и внутренний диаметр 2R дымогарных труб 9 таковы, что в них возникает скоростной напор не ниже 40 Па. На поворотной камере 4 установлена продувочная труба 13, которая производит продувку приблизительно тангенциально через разделительную стенку, чтобы на входных отверстиях не было отложений золы. 9 з. п. ф-лы, 5 ил.

| Теплообменный аппарат | 1984 |

|

SU1211506A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-27—Публикация

1992-03-05—Подача