Изобретение относится к масс-спектрометрии, в частности к динамическим гиперболоидным масс-спектрометрам пролетного типа, и может быть использовано при создании квадрупольных фильтров масс с повышенной чувствительностью и разрешающей способностью.

Известен способ изготовления анализатора квадрупольного фильтра масс путем поэлементного изготовления четырех электродов круглого или гиперболического сечения с последующим их взаимным закреплением относительно друг друга с помощью изоляционных материалов [Г.И. Слободенюк. Квадрупольные масс-спектрометры. М. Атомиздат, 1974] При этом анализатор должен обеспечить:

формирование в рабочем объеме анализатора электрического поля с распределением потенциала, максимально приближенным к идеальному, гиперболическому (квадратичному);

отсутствие асимметрии в распределении потенциала, наличие которой приводит к нелинейным искажениям и, как следствие, к резкому ухудшению рабочих параметров анализатора разрешения и чувствительности.

Чтобы удовлетворить этим требованиям,

все четыре электрода анализатора должны быть выполнены с высокой точностью, погрешность по отношению к идеально круглому или гиперболическому профилю не должна превышать 200-300 мм;

все четыре электрода должны быть выполнены с одинаковой погрешностью в изготовлении (обычно комплект из четырех одинаковых электродов подбирают из большой партии изготовленных стержней);

установочные и юстировочные изоляторы должны быть выполнены с высокой точностью, до 1-3 мкм;

с высокой точностью должна быть произведена сборка электродной системы;

конструкция собранной электродной системы должна быть механически прочной, виброустойчивой и обеспечивать работу анализатора при повышенных температурах (обычный температурный режим работы анализатора 150 200oC, но в некоторых случаях необходимо обеспечить работоспособность и при температуре до 400oC) без ухудшения качества формируемого электрического поля.

Следует отметить, что при прочих равных условиях (точность изготовления и сборки), электроды с гиперболическим сечением более предпочтительны, так как обеспечивают лучшее распределение потенциала в рабочем объеме анализатора, но сложность их изготовления многократно возрастает по сравнению со стержнями круглого сечения.

Таким образом, существующий способ изготовления качественных анализаторов обладает целым рядом недостатков:

большой трудоемкостью;

высокой материалоемкостью и, как следствие, значительной массой анализатора;

недостаточно высокой вибро- и ударопрочностью вследствие большой массы анализатора;

необходимостью постоянного использования дорогостоящих станков с числовым программным управлением;

требуется высокая квалификация работающих на всех операциях.

Известен способ изготовления электронной системы квадрупольного фильтра масс [Патент США N 4079254, кл. 250.292 МКИ H 01 J, 14.03.1978 г. по которому анализатор выполняется как моноблок, образованный четырьмя тонкими металлическими поверхностями с изоляторами между ними. Для изготовления анализатора используется сделанная один раз и используемая многократно оправка с необходимой формой поверхности. Оправка изготовлена из материала, имеющего низкую адгезионную способность к пленке металла. Изоляторы прижимаются к поверхности наружных участков оправки с помощью пружинных скоб. На поверхность собранной таким образом системы напыляется пленка металла, например, вольфрама. После напыления пружины удаляются, и пленка вместе с изоляторами снимается с поверхности оправки. Для электрической изоляции электродов друг от друга узкий слой металла стравливается подходящим способом с поверхности каждого изолятора.

Однако напылением можно получать однородные пленки толщиной не более десятых долей микрометра [Технология тонких пленок, справочник под ред. Л. Майссела и Р. Глэга, М. 1977 г. поэтому они будут повторять форму оправки в процессе напыления, но не будут ее сохранять как в процессе удаления оправки за счет значительной силы сухого трения, так и после съема с оправки, так как большая разница между массой изоляторов и массой пленки требует дополнительной высокоточной системы внешнего жесткого крепления изоляторов, в противном случае возможно искажение или повреждение профиля полеобразующей тонкой пленки, что приведет к ухудшению качества поля и снижению чувствительности и разрешающей способности анализатора. Кроме того, значительный объем изоляторов приводит к большим межэлектродным емкостям и диэлектрическим потерям. Таким образом, анализатор квадрупольного фильтра масс, изготовленный по известному способу, не обладает необходимой механической и вибропрочностью и не способен работать в реальных условиях.

Целью настоящего изобретения является увеличение разрешающей способности и чувствительности анализатора квадрупольного фильтра масс, увеличение его механической прочности, вибропрочности, упрощение и удешевление производства.

Указанная цель достигается тем, что изготавливается с высокой точностью металлическая форма, внешние поверхности которой соответствуют внутренним поверхностям анализатора, закрепляют на форме изоляторы, наносят на форму, например, путем электролитического осаждения, промежуточный слой металла толщиной 5-10 мкм с температурой плавления не более 400oC, например, индия, а затем наносят основной слой металла, например, путем электролитического осаждения, толщиной не менее 0,1 мм для обеспечения требуемой прочности анализатора.

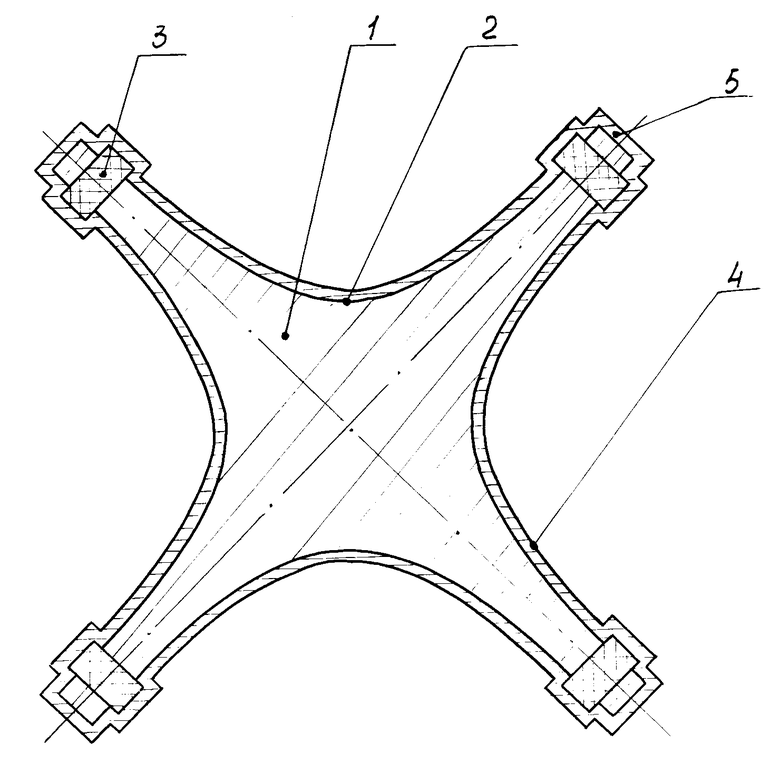

На чертеже приведено устройство формы и процесс изготовления предполагаемого анализатора квадрупольного фильтра масс.

На чертеже изображены: металлическая форма 1 с четырьмя гиперболическими поверхностями 2, в которых закреплены изоляторы 3, слой 4 промежуточного и основного металлов, область 5, с которой слой металлов удаляется для электрической изоляции электродов друг от друга.

Способ осуществляют следующими основными технологическими операциями.

Подготовка металлической формы. Металлическая форма с четырьмя гиперболическими поверхностями изготавливается из специальной стали на высокоточных станках с числовым программным управлением. Для этого задаются характерные размеры будущей электродной системы радиус поля rо, длина L и уровень ограничения гиперболических поверхностей для получения минимального искажения поля в анализаторе. Уравнение гиперболических поверхностей имеет вид: y2-x2= y2 - x2 = r

Нанесение промежуточного тонкого слоя металла с низкой температурой плавления. На собранную форму с закрепленными изоляторами наносится промежуточный слой металла толщиной 5-10 мкм, с температурой плавления не более 400oC, например, индия или галлия. Нанесение промежуточного слоя металла может быть осуществлено методом электролитического осаждения и необходимо:

для облегчения удаления формы в конце технологического цикла, для чего промежуточный слой металла расплавляют, при этом температура плавления этого металла выбирается из максимально возможной рабочей температуры анализатора, которая, как правило, не превышает 400oC;

для создания защитного покрытия на рабочих поверхностях анализатора. Специальные эксперименты показали, что нанесение легкоплавкого металлического покрытия толщиной 5-10 мкм на рабочие поверхности электродов улучшает однородность их потенциального рельефа, что приводит к улучшению качества поля в анализаторе и, как следствие, к увеличению разрешающей способности и чувствительности анализатора, его срока службы.

Нанесение основного слоя металла. После нанесения промежуточного легкоплавкого слоя металла на форму наносится основной слой металла для обеспечения требуемой жесткости и прочности анализатора, например, методом электролитического осаждения из соответствующего электролита. Как показали специальные эксперименты, толщина основного слоя металла должна быть не менее 0,1 мм. В качестве основного металла могут быть использованы различные металлы и сплавы, например, никель, сплав никель-кобальт, медь.

Режим электролитического осаждения подбирают экспериментально, он соответствует при плотности тока нанесения 1 1,5 А/дм2 скорости наращивания 6 8 мкм/ч, при этом общее время наращивания основного слоя металла толщиной 1 мм составляет несколько десятков часов до 80 100 ч. Для улучшения качества наращиваемого слоя металла процесс должен вестись непрерывно при постоянном помешивании электролита.

Удаление наращенного слоя металла. Удаление нанесенных промежуточного и основного слоев металла необходимо для взаимного электрического разделения электродов анализатора. Удаление в областях 5 может быть осуществлено на фрезерном станке или с помощью металлической формы. Форма в специальной оправке, исключающей повреждение как самой оправки, так и наращенного слоя металла, т. е. изготовленного анализатора, при ее нагреве до температуры плавления промежуточного слоя металла. После съема форма может быть повторно и многократно использована.

По предложенному способу была изготовлена опытная партия анализаторов квадрупольного фильтра масс с характерными размерами электродной системы:

радиус поля 10 мм;

длина электродной системы 300 мм;

максимальный внешний диаметр 60 мм.

При этом погрешность выполнения электродов и их взаимного расположения не превышала 10 мкм по отношению к теоретическому. Взаимное расположение и крепление четырех электродов анализатора осуществлялось 20 керамическими изоляторами, по 5 штук на каждую концевую область. Электроды были выполнены из меди путем электролитического осаждения. Масса электродной системы анализаторов равна 400 г. Специальные эксперименты показали, что электродная система устойчива к ударным и вибрационным нагрузкам и обеспечивает высокое качество задания поля в рабочем объеме анализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАСС-СПЕКТРОМЕТРИЧЕСКОГО АНАЛИЗА ИОНОВ В КВАДРУПОЛЬНОМ ФИЛЬТРЕ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2198449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОПОЛЬНОГО МАСС-АНАЛИЗАТОРА | 2009 |

|

RU2393580C1 |

| ДАТЧИК КВАДРУПОЛЬНОГО ФИЛЬТРА МАСС | 1998 |

|

RU2208264C2 |

| АНАЛИЗАТОР ПРОЛЕТНОГО КВАДРУПОЛЬНОГО МАСС-СПЕКТРОМЕТРА (ТИПА ФИЛЬТР МАСС, "МОНОПОЛЬ" И "ТРИПОЛЬ") | 2009 |

|

RU2447539C2 |

| СПОСОБ АНАЛИЗА ЗАРЯЖЕННЫХ ЧАСТИЦ В ГИПЕРБОЛОИДНОМ МАСС-СПЕКТРОМЕТРЕ | 1998 |

|

RU2208263C2 |

| СПОСОБ АНАЛИЗА ЗАРЯЖЕННЫХ ЧАСТИЦ В ГИПЕРБОЛОИДНОМ МАСС-СПЕКТРОМЕТРЕ | 1998 |

|

RU2199793C2 |

| СПОСОБ ПИТАНИЯ ГИПЕРБОЛОИДНОГО МАСС-СПЕКТРОМЕТРА | 1998 |

|

RU2211503C2 |

| АНАЛИЗАТОР КВАДРУПОЛЬНОГО МАСС-СПЕКТРОМЕТРА ПРОЛЕТНОГО ТИПА С ТРЕХМЕРНОЙ ФОКУСИРОВКОЙ | 2009 |

|

RU2458428C2 |

| СПОСОБ ВВОДА АНАЛИЗИРУЕМЫХ ИОНОВ В РАБОЧИЙ ОБЪЕМ АНАЛИЗАТОРА ГИПЕРБОЛОИДНОГО МАСС-СПЕКТРОМЕТРА ТИПА ТРЕХМЕРНОЙ ЛОВУШКИ | 1997 |

|

RU2133519C1 |

| СПОСОБ АНАЛИЗА ЗАРЯЖЕННЫХ ЧАСТИЦ (ИОНОВ) В ГИПЕРБОЛОИДНЫХ МАСС-СПЕКТРОМЕТРАХ | 2013 |

|

RU2557010C2 |

Использование. Способ изготовления анализатора квадрупольного фильтра масс предназначен для использования в области динамической масс-спектрометрии при создании квадрупольных фильтров масс. Целью изобретения является увеличение разрешающей способности и чувствительности анализатора квадрупольного фильтра масс, увеличение механической прочности и вибропрочности, упрощение и удешевление производства. Сущность изобретения: изготавливается с высокой точностью металлическая форма, внешние поверхности которой соответствуют внутренним поверхностям анализатора, закрепляют на форме изоляторы, наносят на форму, например, путем электрического осаждения, промежуточный слой металла толщиной 5-10 мкм с температурой плавания не более 400oC, например, индия, а затем наносят основной слой металла, например, путем электрического осаждения, толщиной не менее 0,1 мм для обеспечения требуемой прочности анализатора, удаляют металл в местах соединения различных электродов, после чего форму удаляют. 1 ил.

Способ изготовления анализатора квадрупольного фильтра масс, по которому на металлическую форму, внешние поверхности которой повторяют внутренние поверхности анализатора, с закрепленными на ней изоляторами наносят слой металла, удаляют этот слой в местах соединения различных электродов, после чего форму удаляют, отличающийся тем, что перед нанесением основного слоя металла на форму наносят промежуточный слой индия или галлия толщиной 5 10 мкм с температурой плавления менее максимально допустимой рабочей температуры анализатора, причем толщина основного слоя металла составляет не менее 0,1 мм, а при удалении формы производят расплавление промежуточного слоя металла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гальванопластика в инструментальном производстве | |||

| ГПК СМ УССР | |||

| - Киев: Машиностроение, 1967, с.11 - 15 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4079254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1996-03-12—Подача