Изобретение относится к транспортному машиностроению и может быть использовано при проектировании и производстве малогабаритных транспортных средств, в частности инвалидных колясок, предназначенных для передвижения как по ровным, так и неровным горизонтальным и наклонным плоскостям, включая лестницы.

Известно шагающее колесо транспортного средства, содержащее жестко связанную с валом многогранную ступицу, по периметру которой равномерно распределены цилиндры, в каждом из которых размещены соосно опорный и демпфирующий поршни, башмаки, закрепленные на опорных поршнях, и перепускные клапаны. (Патент Германии N 459641, 63d, 23, 1928).

К существенным недостаткам данного технического решения следует отнести:

ограниченные возможности движения колеса по неровным наклонным поверхностям;

недостаточно синхронизированное взаимодействие цилиндров колеса, вызывающее большие потери энергии при движении по наклонным поверхностям.

Техническим результатом, на достижение которого направлено изобретение, является повышение функциональных возможностей колеса и снижение потерь энергии при его движении по неровным наклонным поверхностям, включая лестницы.

Указанный технический результат достигается тем, что шагающее колесо транспортного средства, содержащее жестко связанную с валом многогранную ступицу, по периметру которой равномерно распределены цилиндры, в каждом из которых размещены соосные опорный и демпфирующий поршни, башмаки, закрепленные на опорных поршнях, и перепускные клапаны, снабжено распределительными клапанами, дополнительными поршневыми цилиндрами и подвижными пальцами, ступица выполнена в виде двух соединенных между собой с зазором параллельных пластин, в каждой из которых выполнены ограничительные прорези для размещения параллельно оси вала подвижных пальцев, на каждом из которых с возможностью поворота в плоскости, параллельной продольной плоскости колеса, закреплен шток дополнительного поршневого цилиндра и корпус взаимодействующего с ним двухпоршневого цилиндра, у каждого из которых рабочая камера снабжена уплотнительной тарелкой со штоком и разделена жесткой перегородкой с осевым отверстием на две полости, в нижней из которых размещен опорный поршень, а в верхней уплотнительная тарелка со штоком и демпфирующий поршень, на торцевой поверхности которого выполнен осевой стакан, в котором коаксиально его оси с возможностью продольного перемещения размещен шток уплотнительной тарелки, а шток демпфирующего поршня телескопически связан со штоком опорного поршня и размещен с возможностью перемещения в осевом отверстии жесткой перегородки, дополнительный цилиндр содержит поршень с осевым стаканом на торцевой поверхности и уплотнительную тарелку со штоком, размещенным коаксиально оси стакана с возможностью продольного перемещения, при этом нижняя полость каждого двухпоршневого цилиндра через нормально открытый канал распределительного клапана связана с входным патрубком верхней полости этого цилиндра и с входным патрубком рабочей камеры дополнительного поршневого цилиндра, закрепленного с ним на общем подвижном пальце, а через нормально закрытый канал распределительного клапана с выходными каналами перепускных клапанов, один из которых установлен на выходном патрубке рабочей камеры дополнительного поршневого цилиндра, закрепленного с ним на общем подвижном пальце, а другой на выходном патрубке верхней полости рабочей камеры последующего по ходу вращения колеса двухпоршневого цилиндра, корпус каждого из которых закреплен в вершинах многогранной ступицы с возможностью поворота в плоскости, параллельной продольной плоскости колеса.

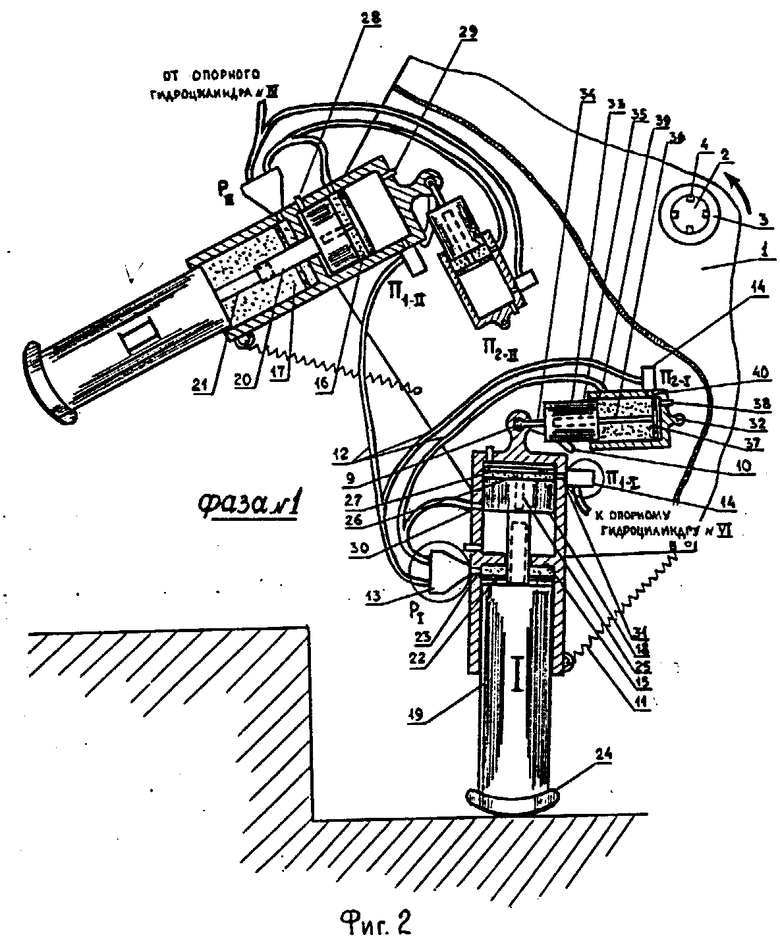

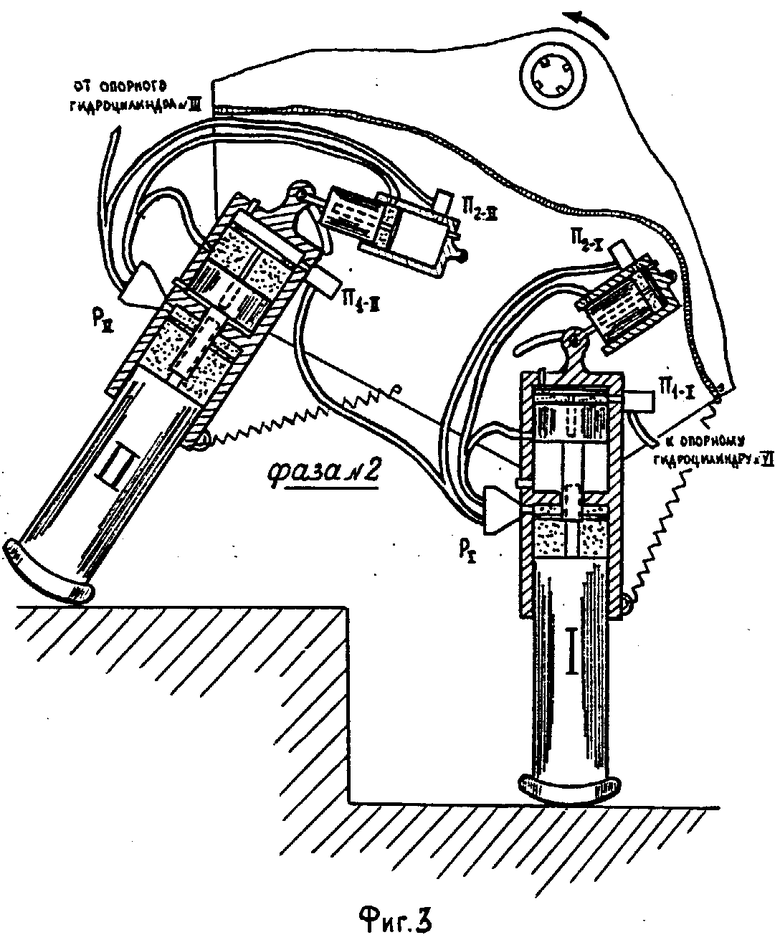

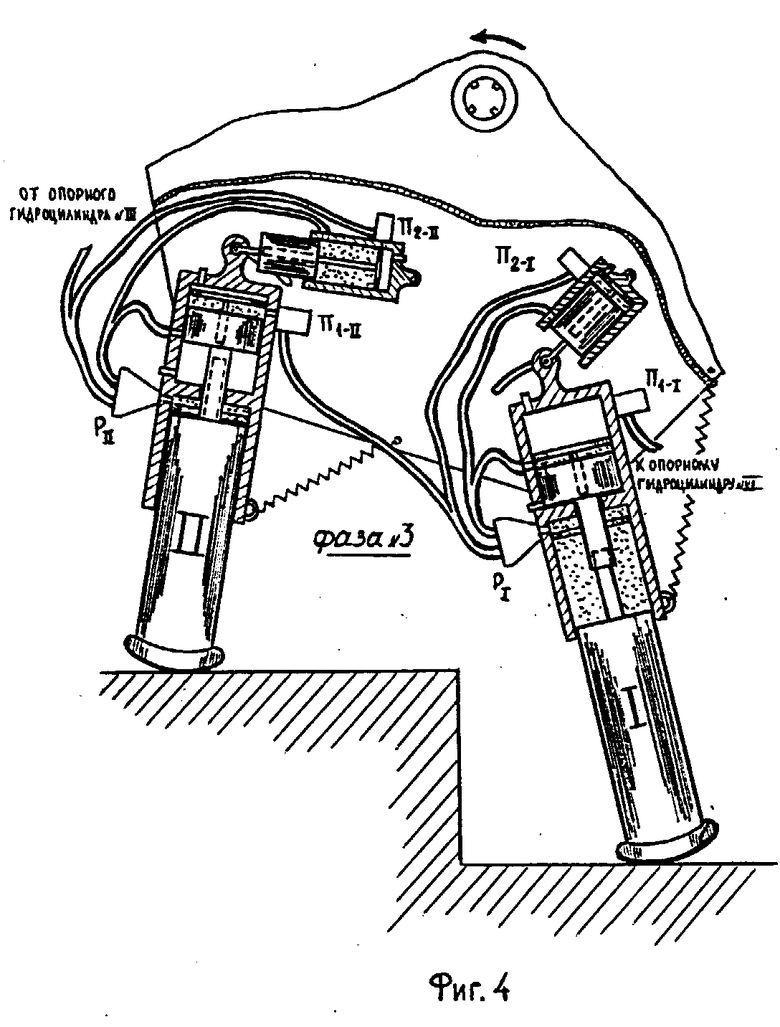

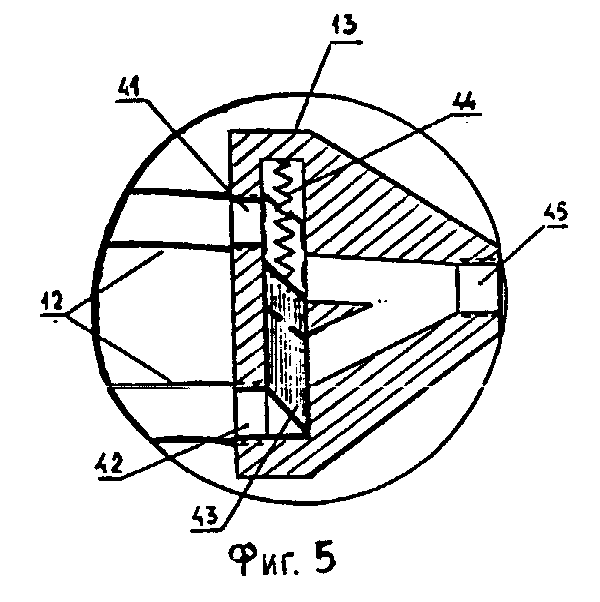

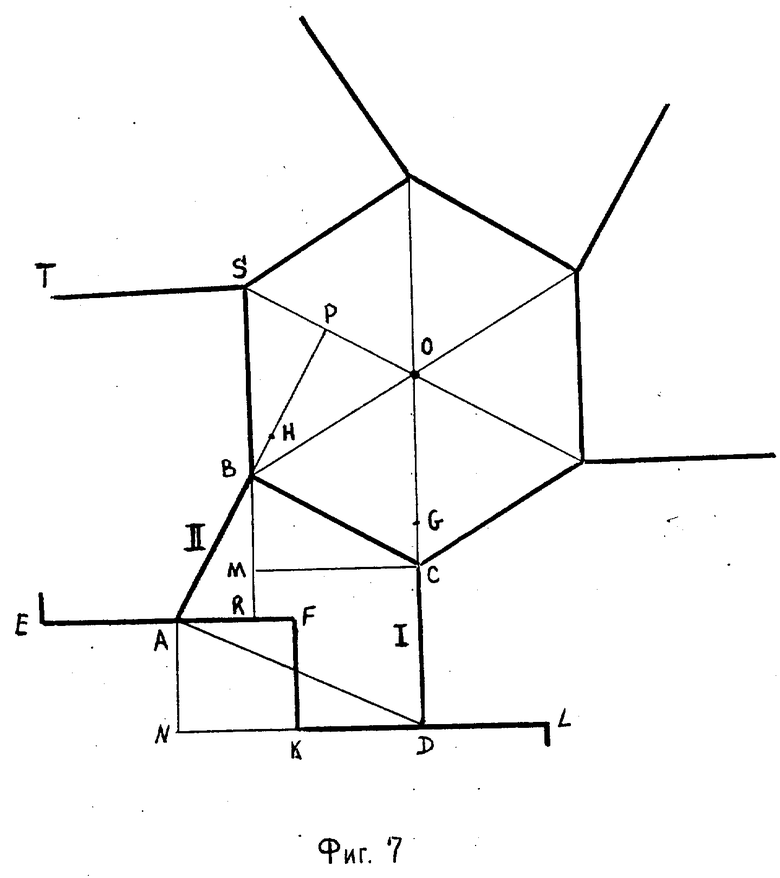

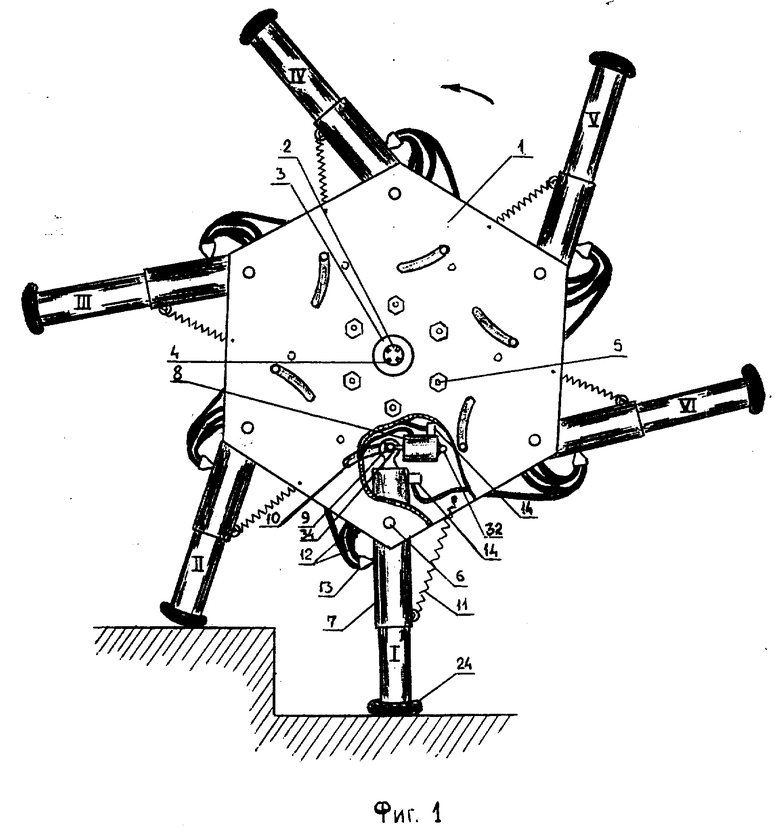

На фиг. 1 показано шагающее колесо транспортного средства (общий вид); на фиг. 2 шагающее колесо транспортного средства (положение колеса, при котором нагрузка транспортного средства сосредоточена на одном двухпоршневом цилиндре); на фиг. 3 шагающее колесо транспортного средства (положение колеса, при котором нагрузка транспортного средства относительно равномерно распределена между двумя рядом расположенными двухпоршневыми цилиндрами); на фиг. 4 шагающее колесо транспортного средства сосредоточена в основном на очередном по ходу движения двухпоршневом цилиндре); на фиг. 5 - распределительный клапан; на фиг. 6 перепускной клапан; на фиг. 7 - кинематическая схема колеса.

Шагающее колесо транспортного средства состоит из двухпластинчатой ступицы 1, выполненной в виде правильного многогранника (как вариант - шестигранник), жестко закрепленной на ведущем валу 2 контргайкой 3 и шплинтами 4. В зазоре между пластинами, скрепленными шпильками 5, с помощью осевых пальцев 6 в вершинах многогранника маятниковым способом закреплены двухпоршневые цилиндры 7, каждый из которых соединен с дополнительным поршневым цилиндром 8 с помощью подвижных пальцев 9, установленных с возможностью перемещения в ограничительных прорезях 10 пластин ступицы 1. Соединение каждого из двухпоршневых 7 и дополнительных поршневых 8 цилиндров образует кулисно-коромысловую пару.

В нерабочем состоянии двухпоршневые цилиндры 7 возвратными пружинами 11 удерживаются в касательном к ступице 1 положении. Перемещение рабочей среды между двухпоршневыми 7 и дополнительными поршневыми 8 цилиндрами осуществляется по шлангам 12 и регулируется распределительными 13 и перепускными 14 клапанами. Количество распределительных клапанов 13 равно количеству двухпоршневых цилиндров 7. Количество перепускных клапанов 14 равно суммарному количеству двухпоршневых 7 и дополнительных поршневых 8 цилиндров.

Рабочая камера каждого двухпоршневого цилиндра 7 разделена перегородкой 15 с осевым отверстием на две полости: верхнюю 16 и нижнюю 17. В верхней 16 и нижней 17 полостях размещены соответственно демпфирующий 18 и опорный 19 поршни двухпоршневого цилиндра 7, штоки 20 и 21 которых телескопически соединены между собой и установлены в осевом отверстии перегородки 15. В нижней полости 17 под перегородкой 15 жестко закреплено ограничительное кольцо 22, выше которого выполнен патрубок 23 для перетока рабочей среды. На торце опорного поршня 19 закреплен башмак 24, выполненный из материала с высоким коэффициентом трения и имеющий вид дугообразной сферы, соответствующей профилю внешней дуги колеса.

Демпфирующий поршень 18 верхней полости 16 двухпоршневого цилиндра 7 выполнен с осевым стаканом 25, в котором с возможностью продольного перемещения установлен шток 26 уплотнительной тарелки 27. В нижней части верхней полости 16 над перегородкой 15 и в торцевой стенке над уплотнительной тарелкой 27 имеются воздушные патрубки 28 и 29 соответственно. Кроме того, в боковой стенке верхней полости 16 выполнены патрубки 30 и 31 для перетока рабочей среды. Патрубок 30 размещен над перегородкой 15 на расстоянии от нее, равном высоте демпфирующего поршня 18, а патрубок 31 ниже торцевой стенки на расстоянии, равном толщине уплотнительной тарелки 27.

Корпус дополнительного поршневого цилиндра 8 крепится к ступице 1 с помощью пальца 32. Его конструкция аналогична конструкции верхней полости 16 двухпоршневого цилиндра 7. А именно, дополнительный поршневой цилиндр 8 состоит из поршня 33 со штоком 34, осевого стакана 35, выполненного внутри поршня 33, в котором с возможностью продольного перемещения установлен шток 36 36 уплотнительной тарелки 37. Шток 34 дополнительного поршневого цилиндра 8 закреплен с возможностью перемещения (поворота) относительно корпуса двухпоршневого цилиндра 7 на общем подвижном пальце 9. В стенках дополнительного поршневого цилиндра 8 имеются патрубки: в торцевой стенке - воздушный патрубок 38. в боковой стенке патрубок 39, который размещен ниже торцевой стенки на расстоянии от нее, равном сумме толщины уплотнительной тарелки 37 и высоты поршня 33, а также патрубок 40, размещенный рядом с торцевой стенкой на расстоянии от нее, равном толщине уплотнительной тарелки 37. Патрубки 39 и 40 предназначены для перетока рабочей среды между двухпоршневым 7 и дополнительным поршневым 8 цилиндрами.

На патрубках 23 всех двухпоршневых цилиндров 7 установлены распределительные клапаны 13, а на патрубках 31 всех двухпоршневых цилиндров 7 и на патрубках всех дополнительных поршневых цилиндров 8 перепускные клапаны 14.

Каждый распределительный клапан 13 имеет нормально открытый 41 и нормально закрытый 42 каналы, перекрываемые золотником 43, который пружиной 44 удерживается в нерабочем положении, и входной (выходной) канал 45.

Каждый перепускной клапан 14 имеет один входной 46 и один выходной 47 каналы, перекрываемые запорным элементом 48 с закрепленной на нем пружиной 49. Как вариант, может быть использован любой обратный клапан известной конструкции, выдерживающий давление до 10 кг/см2.

В каждой кулисно-коромысловой паре верхняя полость 16 двухпоршневого цилиндра 7 и дополнительный поршневой цилиндр 8 фактически выполняют функцию компенсационных узлов, что позволяет транспортному средству передвигаться по наклонным плоскостям более плавно, значительно снижая его вертикальные колебания и снижая потери энергии при работе колеса.

Вместимости дополнительного поршневого цилиндра 8 и верхней полости двухпоршневого цилиндра 7 одинаковы и в сумме равны вместимости нижней полости 17 двухпоршневого цилиндра 7.

Объем рабочей среды, заполняющей внутренние полости шагающего колеса транспортного средства, равен суммарной вместимости нижних полостей 17 всех двухпоршневых цилиндров 7 и шлангов 12.

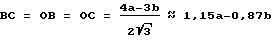

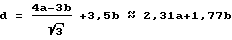

Для определения требуемых размеров ступицы 1 и длины двухпоршневых цилиндров 7 колеса в качестве базовых критериев приняты средние значения длины и высоты ступеней лестниц, используемых при строительстве жилых зданий. Как видно из кинематической схемы колеса (см. фиг. 7), при средней длине ступени EF= KL= a и ее высоте FK=b в полностью сжатом состоянии длина двухпоршневого цилиндра 7 от осевого пальца 6 до башмака 24 не менее 1,25b, а при максимально вытянутом опорном поршне 19 нижней полости 17 двухпоршневого цилиндра 7 (отрезок ST) 1,75b (в рассматриваемой кинематической схеме опорные поршни 19 нижних полостей 17 двухпоршневых цилиндров 7 под условными номерами I и II находятся в среднем положении, то есть AB=CD=1,25b). Расстояние между осевыми пальцами 6 двух рядом расположенных двухпоршневых цилиндров 7 рассчитывается по формуле:

Диаметр колеса равен:

Для принятого шестигранного варианта ступицы 1 максимальный угол поворота двухпоршневого цилиндра 7 вокруг его осевого пальца 6 должен быть не менее 30o. С учетом того, что соотношение вместимостей верхней и нижней 17 полостей двухпоршневого цилиндра 7 составляет 1:2, а максимальный ход опорного поршня 19 равен 0,5b, высота верхней полости 16 (отрезки BH и CG) должна быть примерно равна 0,3b.

Приведение колеса в движение осуществляется посредством вращения вала 2, к которому прикладываются усилия от установленного на данном транспортном средстве движителя (например, двигателя внутреннего сгорания, электрического или мускульного двигателя).

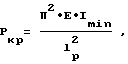

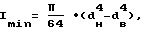

Для изготовления двухпоршневых 7 и дополнительных поршневых 8 цилиндров должны использоваться легированные стали, применяемые при производстве серийно выпускаемых гидроцилиндров. Запас устойчивости (Nу) для двухпоршневых цилиндров 7 рассчитывается по формуле (Н.М. Беляев. Сопротивление материалов. М. Наука,1976 г.):

где

Pкр критическая сила, кг;

P нагрузка, действующая на корпус двухпоршневого цилиндра 7, кг,

E модуль упругости материала (в выполняемых расчетах принимается равным 2,0•106 кг/см2);

Jmin момент инерции выдвинутого опорного поршня 19 для рассчитываемой фазы (см. фиг. 2), см4;

lр расчетная длина двухпоршневого цилиндра 7 от осевого пальца 6 до башмака 24 для рассчитываемой фазы 1 (см. фиг. 2), см,

dн наружный диаметр нижней полости 17 двухпоршневого цилиндра 7, см;

dв внутренний диаметр нижней полости 17 двухпоршневого цилиндра 7, см.

Для варианта, когда шагающее колесо используется в инвалидной коляске при следующих исходных данных: P=150 кг, lр=30 см, dн=5 см, dв=4,4 см, запас устойчивости двухпоршневого цилиндра 7 будет значительно превышать необходимую величину: Nу=1,8•103>5.

Для пояснения работы шагающего колеса приняты следующие условные обозначения:

I, II, VI условные номера двухпоршневых цилиндров 7 колеса (приняты по окружности против часовой стрелки);

фаза 1 положение колеса, при котором нагрузка транспортного средства сосредоточена на одном двухпоршневом цилиндре 7 (показано на фиг. 2);

фаза 2 положение колеса, при котором нагрузка транспортного средства относительно равномерно распределена между двумя рядом расположенными двухпоршневыми цилиндрами 7 (показано на фиг. 3);

фаза 3 положение колеса, при котором нагрузка транспортного средства более всего сосредоточена на очередном по ходу движения двухпоршневом цилиндре 7 (показано на фиг. 4);

РI, РII, РVI условные номера распределительных клапанов 13 в соответствии с их установкой на двухпоршневых цилиндрах 7;

ПI-I, ПI-II, ПI-VI условные номера перепускных клапанов 14 в соответствии с их установкой на двухпоршневых цилиндрах 7;

П2-I, П2-II, П2-VI условные номера перепускных клапанов 14 в соответствии с их установкой на дополнительных поршневых цилиндрах 8.

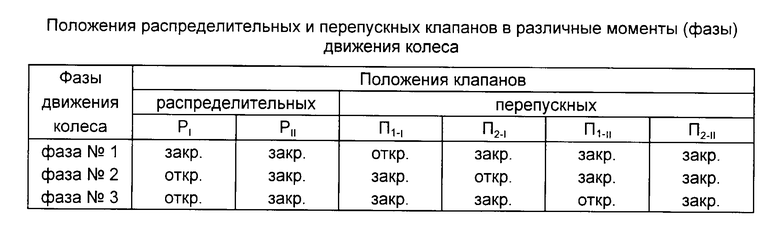

Положения распределительных 13 и перепускных 14 клапанов в рассматриваемые моменты (фазы) движения колеса по наклонной поверхности представлены в таблице.

Рассмотрим работу колеса при его движении вверх по неровной наклонной поверхности (лестнице). Под воздействием усилий движителя транспортного средства на ведущий вал 2 колеса поворачивается ступица 1 (на фиг. 2 против часовой стрелки). В фазе, когда вся нагрузка транспортного средства сосредоточена на одном двухпоршневом цилиндре 7 (на фиг. 2 под условным номером 1), находящаяся в его нижней полости 17 рабочая среда под действием опорного поршня 19 вытесняется через патрубок 23 и перетекает по нормально открытому каналу 41 распределительного клапана 13 и шлангу 12 к патрубку 39 дополнительного поршневого цилиндра 8. В результате этого уплотнительная тарелка 37 дополнительного поршневого цилиндра 8 перемещается к его торцевой стенке, вытесняя находящийся над ней воздух через воздушный патрубок 38. Шток 21 опорного поршня 19 нижней полости 17 двухпоршневого цилиндра 7 втянут внутрь телескопически соединенного с ним штока 20 демпфирующего поршня 18. Когда шток 20 коснется торца опорного поршня 19, демпфирующий поршень 18 переместится к уплотнительной тарелке 27. Уплотнительная тарелка 27 прижимается к торцевой стенке верхней полости 16 двухпоршневого цилиндра 7, тем самым открывая доступ рабочей среды к патрубку 31, соединенному с входным каналом 46 перепускного клапана 14 (см. фиг. 6). Под давлением рабочей среды, поступающей из верхней полости 16 двухпоршневого цилиндра 7, сдвигается запорный элемент 48 перепускного клапана 14, открывая его выходной канал 47. Через него рабочая среда по шлангу 12 поступает в нормально закрытый канал 42 распределительного клапана 13 (см. фиг. 5) предыдущего по ходу движения колеса двухпоршневого цилиндра 7 (на фиг. 1 под условным номером VI), под ее давлением золотник 43 закрывает нормально открытый канал 41 и открывает нормально закрытый канал 42, по которому рабочая среда перетекает через патрубок 23 в нижнюю полость 17 предыдущего по ходу движения колеса двухпоршневого цилиндра 7. Перемещение опорного поршня 19 прекращается по достижении им ограничительного кольца 22 или после переноса нагрузки на очередной двухпоршневой цилиндр 7 (на фиг. 2 под условным номером II), после чего золотник 43 распределительного клапана 13, установленного на предыдущем по ходу движения колеса двухпоршневом цилиндре 7 (на фиг. 1 под условным номером VI), под действием пружины 44 возвращается в исходное положение (см. фиг. 5).

При дальнейшем вращении колеса (см. фиг. 3) следующий по ходу движения колеса двухпоршневой цилиндр 7 (на фиг. 3 под условным номером II) своим башмаком 24 становится на поверхность движения, часть находящейся в его нижней полости 17 рабочей среды под действием опорного поршня 19 через патрубок 23 и нормально открытый канал 41 распределительного клапана 13 (см. фиг. 5) по шлангу 12 поступает к патрубку 30 и через него в верхнюю полость 16, попадая в пространство между находящимся в нижнем положении демпфирующим поршнем 18 и уплотнительной тарелкой 27. В результате создаваемого при этом давления рабочей среды уплотнительная тарелка 27 перемещается к торцевой стенке верхней полости 16, вытесняя находящийся над ней воздух через воздушный патрубок 29. Одновременно под воздействием крутящего момента продолжающий находиться в рабочем положении двухпоршневой цилиндр 7 (на фиг. 3 под условным номером I) поворачивается вокруг своего осевого пальца 6 на угол, ограниченный длиной прорези 10 ступицы 1, растягивая возвратную пружину 11. Создаваемое при этом усилие через подвижный палец 9 и шток 34 передается на поршень 33 дополнительного поршневого цилиндра 8. Дополнительный поршневой цилиндр 8 по мере перемещения поршня 33 поворачивается вокруг пальца 32. Его уплотнительная тарелка 37 прижимается к торцевой стенке, открывая доступ рабочей среды к патрубку 40. Через него она поступает во входной канал 46 перепускного клапана 14 (см. фиг. 6), отжимает запорный элемент 48, проходит по выходному каналу 47 и шлангу 12 к нормально закрытому каналу 42 распределительного клапана 13 (см. фиг. 5), перемещает золотник 43, который закрывает нормально открытый канал 41 и открывает нормально закрытый канал 42. пройдя по нему, рабочая среда через патрубок 23 нагнетается в нижнюю полость 17 двухпоршневого цилиндра 7, выталкивает опорный поршень 19, и колесо приподнимается. Нагрузка при этом все более переносится на очередной двухпоршневой цилиндр 7 (на фиг. 3 под условным номером II). По окончании перемещения поршня 33 дополнительного поршневого цилиндра 8 золотник 43 распределительного клапана 13 под воздействием пружины 44 возвращается в исходное положение (см. фиг. 5).

По мере увеличения нагрузки на очередной двухпоршневой цилиндр 7 (см. фиг. 4) опорный поршень 19 вытесняет оставшуюся в ней рабочую среду, которая через патрубок 23, нормально открытый канал 41 распределительного клапана 13 и патрубок 39 поступает в пространство между поршнем 33 и уплотнительной тарелкой 37 дополнительного поршневого цилиндра 8. Уплотнительная тарелка 37 под давлением рабочей среды перемещается к торцевой стенке дополнительного поршневого цилиндра 8, вытесняя находящийся над ней воздух через воздушный патрубок 38. Одновременно рабочая среда, находящаяся в верхней полости 16 двухпоршневого цилиндра 7, под воздействием демпфирующего поршня 18, испытывающего давление от опорного поршня 19 через взаимно сложенные штоки 20 и 21, вытесняется через патрубок 31, перепускной клапан 14, распределительный клапан 13 в нижнюю полость 17 предыдущего по ходу движения колеса двухпоршневого цилиндра 7 (на фиг. 4 под условным номером I). Опорный поршень 19 выдвигается, шток 21 вытягивается из телескопически соединенного с ним штока 20 до максимально допустимой длины, и тогда опорный поршень 19 перемещается вместе с демпфирующим поршнем 18, который, опускаясь вместе с уплотнительной тарелкой 27, выдавливает воздух из подпоршневого пространства через воздушный патрубок 28, а в разряженное пространство над уплотнительной тарелкой 27 поступает воздух через воздушный патрубок 29. В заключительной части фазы перераспределения нагрузки между двухпоршневыми цилиндрами 7 предыдущий по ходу движения колеса двухпоршневой цилиндр 7 (на фиг. 4 под условным номером I) под воздействием пружины 11 поворачивается в обратную сторону вокруг своего осевого пальца 6, а соединенный с ним подвижным пальцем 9 шток 34 поршня 33 и уплотнительная тарелка 37 дополнительного поршневого цилиндра 8 перемещается в исходное положение. Разряженное пространство над уплотнительной тарелкой 37 заполняется воздухом через воздушный патрубок 38. При этом дополнительный поршневой цилиндр 8 поворачивается вокруг своего пальца 32 в обратную сторону.

По мере дальнейшего вращения колеса рассмотренные фазы его движения повторяются.

Для производства предлагаемого шагающего колеса транспортного средства могут использоваться серийно выпускаемые узлы и детали. Опытный образец прошел лабораторные испытания и подтвердил эффективность данной конструкции.

Предлагаемая область применения заявляемого устройства: инвалидные коляски, малогабаритные транспортные средства для перемещения грузов по неровным наклонным поверхностям (горам), средства для эвакуации раненых с поля боя и др.

Применение предлагаемого изобретения позволит повысить функциональные возможности колеса, решить проблему транспортирования инвалидов по лестницам жилых зданий, облегчить эвакуацию раненых с поля боя в сложных условиях местности, снизив при этом потери энергии при работе колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХТОПЛИВНЫЙ ГАЗОБЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1994 |

|

RU2088768C1 |

| КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ (ВАРИАНТЫ) | 2000 |

|

RU2222703C2 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2011 |

|

RU2457375C1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2209735C1 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2030610C1 |

| ДВУХТОПЛИВНЫЙ ГАЗОБЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2090766C1 |

| СИСТЕМА ПОДВЕСКИ, РАСПОЛОЖЕННАЯ ВНУТРИ КОЛЕСА | 2008 |

|

RU2482976C2 |

| Наддолотный лубрикатор | 1975 |

|

SU587233A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2090377C1 |

Изобретение относится к транспортному машиностроению и может быть использовано при проектировании и производстве малогабаритных транспортных средств, в частности инвалидных колясок, предназначенных для передвижения как по ровным, так и неровным горизонтальным и наклонным плоскостям, включая лестницы. Сущность изобретения: колесо снабжено распределительными 13 и перепускными 14 клапанами, позволяющими создать автоматический режим регулирования давления текучей среды, заливаемой в замкнутую систему, и дополнительными гидроцилиндрами 8, рабочая камера каждого из опорных гидроцилиндров 7 выполнена двухполостной, верхняя из которых снабжена демпфирующим поршнем, что в совокупности с дополнительными гидроцилиндрами 8 позволяет транспортному средству передвигаться по неровным наклонным плоскостям более плавно, значительно снижая его вертикальные колебания и повышая безопасность движения. Простота эксплуатации колеса обеспечивается его способностью работать от разового пуска и съемным (двухпластинчатым) исполнением ступицы 1, что облегчает доступ к узлам колеса при выходе их из строя. 7 ил. 1 табл.

Шагающее колесо транспортного средства, содержащее жестко связанную с валом многогранную ступицу, по периметру которой равномерно распределены цилиндры, в каждом из которых размещены соосные опорный и демпфирующий поршни, башмаки, закрепленные на опорных поршнях, и перепускные клапаны, отличающееся тем, что колесо снабжено распределительными клапанами, дополнительными поршневыми цилиндрами и подвижными пальцами, ступица выполнена в виде двух соединенных между собой с зазором параллельных пластин, в каждой из которых выполнены ограничительные прорези для размещения параллельно оси вала подвижных пальцев, на каждом из которых с возможностью поворота в плоскости, параллельной продольной плоскости колеса, закреплен шток дополнительного поршневого цилиндра и корпус взаимодействующего с ним двухпоршневого цилиндра, у каждого из которых рабочая камера снабжена уплотнительной тарелкой со штоком и разделена жесткой перегородкой с осевым отверстием на две полости, в нижней из которых размещен опорный поршень, а в верхней уплотнительная тарелка со штоком и демпфирующий поршень, на торцевой поверхности которого выполнен осевой стакан, в котором коаксиально его оси с возможностью продольного перемещения размещен шток уплотнительной тарелки, а шток демпфирующего поршня телескопически связан со штоком опорного поршня и размещен с возможностью перемещения в осевом отверстии жесткой перегородки, дополнительный цилиндр содержит поршень с осевым стаканом на торцевой поверхности и уплотнительную тарелку со штоком, размещенным коаксиально оси стакана с возможностью продольного перемещения, при этом нижняя полость каждого двухпоршневого цилиндра через нормально открытый канал распределительного клапана связана с входным патрубком верхней полости этого цилиндра и с входным патрубком рабочей камеры дополнительного поршневого цилиндра, закрепленного с ним на общем подвижном пальце, а через нормально закрытый канал распределительного клапана с выходными каналами перепускных клапанов, один из которых установлен на выходном патрубке рабочей камеры дополнительного поршневого цилиндра, закрепленного с ним на общем подвижном пальце, а другой на выходном патрубке верхней полости рабочей камеры последующего по ходу вращения колеса двухпоршневого цилиндра, корпус каждого из которых закреплен в вершинах многогранной ступицы с возможностью поворота в плоскости, параллельной продольной плоскости колеса.

| Холодильная установка | 1973 |

|

SU459641A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1997-10-10—Публикация

1995-11-14—Подача