Изобретение относится к охране окружающей среды, а точнее к устройствам для насыщения жидкости газом и может использоваться для мелкопузырчатой аэрации сточных вод в аэротенках.

Характеристики аэрационного оборудования в значительной степени определяют эффективность и экономические показатели сооружений биологической очистки сточных вод. Затраты на аэрацию обычно составляют около половины эксплуатационных расходов, а в исключительных случаях достигают 80 Непрерывный рост цен на электроэнергию и необходимость экономии энергоресурсов делают задачу повышения эффективности аэрации особенно актуальной.

В мировой практике в современных системах тонкого диспергирования воздуха предпочтение обычно отдается трубчатым аэрирующим элементам, которые легко монтируются, удобны в обслуживании, могут подвергаться регенерации или замене без опорожнения аэротенка. Так, в США широкое применение получили пористые керамические трубы диаметром 80.100 мм /1/. Керамические элементы имеют существенный недостаток: поры по мере эксплуатации засоряются, регенерация их практически невозможна, с чем связана необходимость применения воздуходувок компрессорного типа, что усложняет всю систему аэрации и увеличивает энергозатраты.

Известны трубчатые аэрирующие элементы, выполненные из волокнисто-пористого термопластичного полимерного материала согласно /2/. Войлочная структура, образованная волокнами толщиной 10-100 мкм, позволяет получить мелкие поры. Однако размер пор не одинаков, а расстояние между ними, отвечающее толщине волокон, слишком мало, чтобы предотвратить коалесценцию пузырьков воздуха, выходящих из соседних пор. Выход воздуха преимущественно через наиболее крупные поры и коалесценция пузырьков приводят к образованию более крупных пузырей и снижают эффективность аэрирующего элемента. Кроме того, недостаточная жесткость пористого материала требует применения специальных элементов жесткости (опорные детали, жесткий каркас и др.), что усложняет конструкцию и монтаж аэрирующих элементов, а большая длина пор, связанная со значительной (не менее 10 мм) толщиной пористого материала, способствует их засорению.

Неоднородная воздухопроницаемость материала элемента приводит к значительной неравномерности аэрации по длине аэротенка, а недостаточная конструкционная жесткость при продольных изгибах снижает срок эксплуатации и усложняет и удорожает обслуживание всей системы аэрации в целом.

Изобретение направлено на повышение эффективности аэрирующего элемента за счет повышения его жесткости, обеспечения постоянной и оптимальной геометрии, в том числе фильтрующих отверстий в процессе эксплуатации, а также повышение срока службы.

Поставленная цель достигнута за счет того, что в аэрирующем элементе, содержащем пористую основу из водостойкого полимерного материала, основа выполнена в виде каркаса, образованного путем закрепления водостойкого полимерного материала на волокнах стеклоткани.

В качестве стеклоткани использована ткань толщиной не менее 0,18-0,25 мм при плотности ткани (количество нитей на 1 см) не менее 8-9 по основе ткани и не менее 6-8 по утку. Для получения водостойкого полимерного материала на волокнах стеклоткани на последнюю наносят композицию на основе фенолоформальдегидной и эпоксидной смол, которую затем отверждают полимеризацией в интервале 150-210 oC.

Сущность изобретения состоит в том, что за счет выполнения основы аэрирующего элемента в виде каркаса, образованного путем закрепления водостойкого полимерного материала в межволоконном пространстве нитей стеклоткани, достигаемого отверждением полимеризацией состава на основе фенолформальдегидной и эпоксидной смол, всей конструкции и отдельным волокнам придается жесткость, необходимая для сохранения геометрических параметров и целостности устройства в процессе эксплуатации, что увеличивает срок службы, повышает надежность элемента и упрощает обслуживание аэраторов. Достигаемые при этом размеры пор и промежутков между ними дают возможность исключить коалесценцию, повысить эффективность аэрирующего элемента и всей системы аэрации. Жестокость элемента обеспечивает незначительный прогиб его свободного конца (на порядок меньше, чем у известных устройств).

Указанная плотность стеклоткани является оптимальной для решения поставленной задачи, т. к. при плотности меньшей, чем 8-9 по основе и 6-8 по утку снижается эффективность аэрации из-за увеличения размера пузырей. Верхний предел плотности выбирается из условий обеспечения длительной эксплуатации устройства без разборки (т. е. должно быть снижено до min засорение пор).

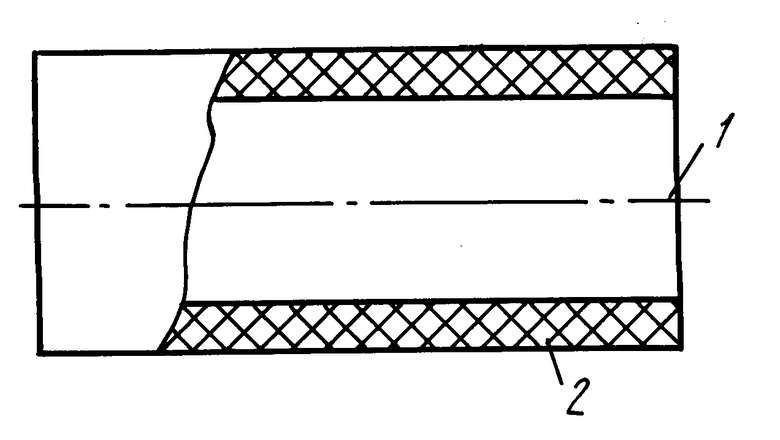

На чертеже изображен предлагаемый аэрирующий элемент.

Он включает полую трубку 1, стенки которой 2 представляют собой каркас из стеклоткани, волокна которой покрыты слоем водостойкого полимерного материала.

Трубчатый элемент изготавливают следующим образом.

Стеклоткань, например, ЭЗ-200, ЭЗ-200-ПТ и т. п. (ГОСТ 19907-83), имеющую упорядоченную структуру с порами, пропитывают водостойким полимерным материалом, образующим прочный слой на волокнах стеклоткани. В качестве указанного материала можно применять смесь фенолформальдегидной и эпоксидной смол с последующей полимеризацией в интервале температур 150-210 oC, обеспечивающей образование полимера с необходимой химической стойкостью и водостойкостью (см. Энциклопедия полимеров. М. Советская энциклопедия, 1977 г. с. 205). Из обработанной т. о. стеклоткани, как правило, из нескольких слоев формируют трубчатые элементы, которые затем устанавливают в аэраторе в один или несколько рядов с шагом 0,2-0,6 м для образования сплошной аэрируемой полосы. Достаточная жесткость трубок не требует дополнительного крепления для выравнивания их по горизонту и обеспечивает их невосприимчивость к осадочным деформациям.

Равномерность подачи воздуха на каждый из элементов обеспечивается за счет равных потерь напора на каждой трубке. Кроме того, аэрирующий элемент согласно изобретению имеет минимальный разброс рабочих параметров, в частности, массообменных характеристик и потерь напора воздуха за счет стабильности пор, структуры и геометрии элемента.

Срок службы элемента увеличивается по сравнению с известным аэрирующим элементом в 1,5-2 раза благодаря высоким прочностным характеристикам, а также стабильности геометрии пор. Небольшая длина последних (2-3 мм), прямолинейная ("тунельная") форма и ровная гладкая поверхность не способствуют быстрому обрастанию рабочей трубы.

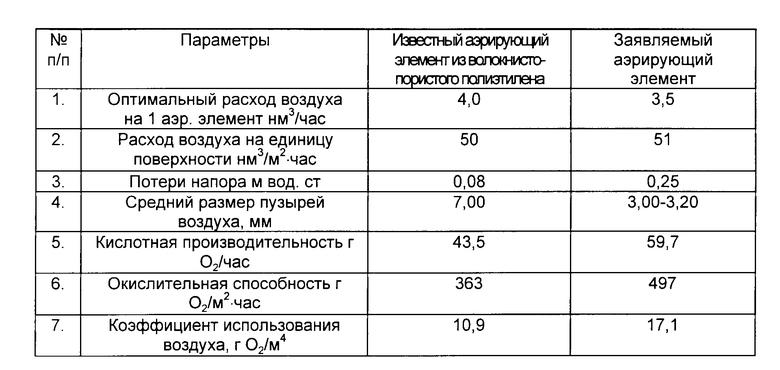

Данные, позволяющие судить о высокой эффективности заявляемого аэрирующего элемента представлены в таблице.

Расчет приведенных в таблице параметров проводился в АОЗТ "Креал" на основании результатов испытаний, которым подвергались заявляемый элемент и известный. Испытания проводились в Центральном научно-исследовательском институте материалов (ЦНИИМ) в г. С.-Петербурге в стандартных условиях при:

аэрации чистой воды при температуре 20 oC;

глубине погружения аэраторов 1 м;

отношении площади аэрирующей зоны к площади зеркала аэротенка 0,2.

Представленные данные указывают на то, что при одинаковом расходе воздуха на единицу поверхности у известного и заявляемого элементов последний имеет большую единичную производительность по воздуху, позволяющую при монтаже устройств формировать сплошную аэрируемую полосу (шаг между элементами не более 0,3-0,5 м) и обеспечивать оптимальное отношение площади аэрируемой зоны и площади зеркала аэротенка.

Аэрирующий элемент согласно изобретению может быть выполнен не только цилиндрическим, но и любой другой необходимой формы, например, в виде пластины, что расширяет диапазон его применения (например, в эрлифтной аэрации).

Заявляемый элемент обеспечивает:

равномерный выход пузырьков воздуха по всей поверхности трубчатого аэратора;

оптимальный расход воздуха на единицу площади трубчатого элемента (30-60 H3/м2•ч) благодаря оптимальному диаметру пор и расстоянию между ними;

потери напора (начальные) воздуха не более 0,3 м вод. ст;

отсутствие биообрастаний, высокую механическую прочность и химическую стойкость всей аэрирующей системы.

Отмеченные преимущества нового аэрирующего элемента позволяют интенсифицировать биологическую очистку в аэротенках и снизить затраты на аэрацию.

Эффективность системы аэрации для типичных условий в аэротенках при глубине погружения аэраторов 3-5 м, потере напора воздуха в воздуходувке и трубопроводах, подводящих воздух к аэрирующим элементам, выполненным согласно изобретению, равной 0,8 м и коэффициенте полезного действия воздуходувки, равном 0,7, составляет 2,1-2,3 кг O2/квт•ч (для системы аэрации с известными аэрирующими элементами эффективность составляет 1,4-1,5 O2/квт•ч). При этом эффективность самого элемента составляет 3,5-4,0 кг O2/квт•ч, а у известного всего лишь 2,3-2,7 кг•O2/квт•ч.

Устройство прошло лабораторные и натурные испытания в г. Пушкине, Кронштадте, С. -Петербурге с положительным результатом, и в настоящее время АОЗТ "Креал" приступило к серийному выпуску новых аэрирующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ПНЕВМОАЭРАТОР | 2003 |

|

RU2238914C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ БЫТОВЫХ, ГОРОДСКИХ И ПРОИЗВОДСТВЕННЫХ СТОЧНЫХ ВОД | 2005 |

|

RU2294899C1 |

| СИСТЕМА АЭРАЦИИ В АЭРОТЕНКЕ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2262489C1 |

| ТРУБЧАТЫЙ АЭРИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МЕЛКОПУЗЫРЧАТОЙ АЭРАЦИИ | 2004 |

|

RU2282595C1 |

| СПОСОБ АЭРАЦИИ В АЭРОТЕНКЕ СИСТЕМЫ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2264355C2 |

| Аэрирующий элемент | 1990 |

|

SU1773881A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КАВИТАЦИОННЫХ ПРОЦЕССОВ | 1995 |

|

RU2088810C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2074117C1 |

| АЭРАТОР | 1999 |

|

RU2181111C2 |

| АЭРАТОР | 1999 |

|

RU2153925C1 |

Использование: для насыщения жидкости газом, а точнее для мелкопузырчатой аэрации сточных вод в аэротенках. Сущность изобретения: пористая основа аэрирующего элемента выполнена в виде каркаса из водостойкого полимерного материала, закрепленного на волокнах стеклоткани с упорядоченной сетчатой структурой. Каркас может быть образован из нескольких жестко скрепленных между собой слоев, каждый из которых содержит водостойкий полимерный материал, закрепленный на стеклоткани. Каркас может быть цилиндрическим, в виде пластины и другой необходимой формы. 5 з.п.ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Репин Б.Е | |||

| Русина О.Н | |||

| Афанасьева А.Ф | |||

| Биологические пруды для очистки сточных вод пищевой промышленности | |||

| - М.: Пищевая пром-сть, 1977, с.206 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3227671, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-10—Публикация

1996-05-12—Подача