Изобретение предназначено для дробления пузырьков газа в потоке движущейся жидкости. Может быть использовано для образования водовоздушных смесей в установках напорной флотации, аэрации сточных вод или иловых смесей в системах биологической или физико-химической очистки.

Известен диспергатор, содержащий прямоугольный в плане корпус с последовательно расположенными внутри него соплами и ударными стенками, выполненными в виде призм (Кондратьев С.А. Некоторые закономерности аэрации и создание на их основе флотационной машины большой удельной производительности: автореф. дис. канд. техн. наук. Новосибирск: ИПКОН АН СССР, 1988, c. 9 11, рис. 2; Рубинштейн Ю.Б. Бурштейн М.А. Новые конструкции аэраторов в пневматических флотационных машинах: Обзор. М. ЦНИИТЭИтяжмаш, 1990, с. 11, рис. 3б). Недостатками диспергатора являются сложность в изготовлении, ненадежность в эксплуатации и нестабильность процесса образования однородных по крупности пузырьков. Сложность изготовления обусловлена формой ударных стенок, состоящих из нескольких соединенных сваркой деталей, невозможностью прижатия к ним без зазоров крышки, наличием резиновых уплотнителей и большого количества резьбовых соединений. Несоответствие первой по ходу потока струи (круглая) и первой ударной стенки (прямоугольная) приводит к неравномерному в вертикальном сечении отражению струй жидкости (одна струя уже обтекает стенку, тогда как другая, движущаяся по диагонали, еще скользит по ней, теряя из-за трения скорость). В результате в камере появляются боковые течения, приводящие к неравномерному обтеканию первой стенки и снижающие эффективность удара о вторую стенку.

Наиболее близким аналогом по технической сущности и достигаемому результату к предлагаемому изобретению является диспергатор (патент Франции B 2354294, кл. С 02 С 5/10, 1/14, 10.02.78, приоритет Италии 07.02.76), содержащий цилиндрический корпус с подающим соплом и отводящими отверстиями, расположенными на боковой поверхности, внутри которого перпендикулярно оси сопла установлена преграда, выполненная в виде круглой пластины.

Недостатками известного устройства, принятого за прототип, являются невысокая эксплуатационная надежность и нестабильность в работе, из-за чего смесь необходимо несколько раз пропускать через диспергатор. Недостатки обусловлены однократным ударом струи о преграду и расположением отводящих отверстий на боковой поверхности корпуса, что приводит к "растеканию" струи, падению скорости удара о преграду.

Цель изобретения повышение эксплуатационной надежности и стабильности в работе, упрощение изготовления.

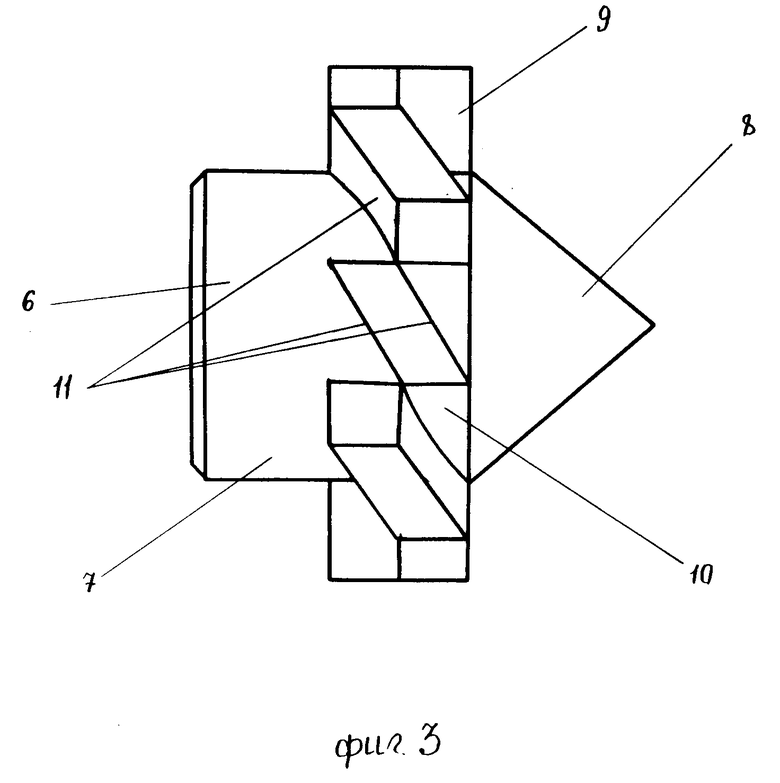

Указанная цель достигается тем, что в диспергаторе, содержащем корпус с подающим соплом и отводящим патрубком, внутри которого перпендикулярно оси сопла установлена преграда, согласно изобретению корпус выполнен в виде последовательно расположенных конфузора, цилиндра и диффузора, преграда имеет цилиндроконическую форму и снабжена венчиком, расположенным на ее цилиндрической части и имеющим продольные пазы, причем подающее сопло размещено с возможностью осевого перемещения в конфузоре корпуса, преграда в цилиндре, а отводящий патрубок в диффузоре. В другом варианте выполнения торцевые стенки венчика выполнены скошенными. Еще в одном варианте корпус выполнен из двух половин, между которыми расположен венчик преграды.

Анализ отличительных признаков по критерию "существенные отличия":

1. Выполнение корпуса в виде последовательно расположенных конфузора, цилиндра и диффузора обеспечивает эксплуатационную надежность диспергатора и стабильность его в работе. Благодаря такой форме выполнения струя газожидкостной смеси проходит через два узла дробления: отразившись от преграды, струи отлетают веером назад и ударяются в стенку конфузора. В цилиндрической части корпуса происходит снижение турбулентности потока, который, ускоряясь в диффузоре, входит в отводящий патрубок со скоростью, препятствующей слипанию и укрупнению пузырьков.

Данный признак из патентных источников и технической литературы не известен, что позволяет считать его и новым, и существенным.

2. Цилиндроконическая форма преграды улучшает режим отвода потока, обеспечивает его ускорение, что повышает эксплуатационную надежность, стабильность в работе.

Аналогичное выполнение преград не известно, что позволяет считать и данный признак не только существенным, но и новым.

3. Снабжение преграды венчиком необходимо для ее закрепления внутри корпуса. Существенным является расположение венчика на цилиндрической части преграды и выполнение в нем продольных пазов, что приводит к улучшению режима отвода потока, уменьшению пульсаций и предотвращению боковых течений. Так как венчик находится на цилиндрической части преграды, а сама преграда расположена в цилиндрической части корпуса, потоки движутся в пазах венчика с одной скоростью, что, с одной стороны, улучшает режим входа потоков в пазы, а, с другой, режим выхода их в диффузор, где они приобретают ускорение. Все это предотвращает укрупнение газовых пузырьков после их дробления в рабочей камере диспергатора и, тем самым, повышает стабильность его в работе.

Данный признак также не известен, что позволяет считать его и существенным, и новым.

4. Расположение подающего сопла с возможностью осевого перемещения в конфузоре корпуса обеспечивает возможность регулирования режимных параметров диспергатора путем изменения расстояния от среза сопла до неподвижной преграды. Это позволяет в процессе эксплуатации подбирать оптимальный режим работы, что повышает эксплуатационную надежность и стабильность.

В технике широко применяются различные сопла с резьбами, обеспечивающими их осевое перемещение. Поэтому данный признак не является новым, однако в совокупности с другими он позволяет достичь поставленной цели, что делает его существенным.

5. Расположение преграды в цилиндрической части корпуса обеспечивает оптимальные условия протекания потоков, содержащих раздробление газовые пузырьки, из рабочей камеры диспергатора в отводящий патрубок, что повышает стабильность в работе.

В аэро- и гидродинамике широко используются различные преграды, расположенные в том числе и в цилиндрах (трубах). Уменьшая живое сечение, они обеспечивают необходимые скорости протекания потоков. Поэтому данный признак не является новым, но в совокупности с другими признаками он обеспечивает достижение поставленной цели, что позволяет считать его существенным.

6. Выполнение торцевых стенок венчика скошенными обеспечивает закручивание потоков, проходящих вдоль преграды и входящих в отводящий патрубок, что еще больше уменьшает вероятность укрупнения пузырьков, повышает стабильность в работе.

Скосы обтекаемых поверхностей широко используются в технике. Поэтому данный признак не является новым, но его использование в конструкции усиливает эффективность работы других признаков по повышению стабильности, что позволяет считать его существенным.

7. Выполнение корпуса из двух половин, между которыми расположен венчик преграды, позволяет существенно упростить изготовление и сборку диспергатора: преграда вставляется в конфузор, после чего под давлением надвигается диффузор, что обеспечивает жесткое фиксирование преграды, делает ненужным какое-то дополнительное ее крепление к корпусу. Прижатые половинки корпуса провариваются по периметру, благодаря чему (а также массе) исключается смещение преграды в процессе эксплуатации, что также повышает надежность и стабильность.

Устройства, состоящие из двух соединенных между собой половин, широко используются в технике, поэтому данный признак не нов. Однако в совокупности с другими он обеспечивает достижение поставленной цели, что делает его существенным.

Таким образом, указанные признаки в совокупности обеспечивают возможность регулирования процесса дробления газовых пузырьков в жидкости, повышают эксплуатационную надежность диспергатора и стабильность его в работе, упрощают изготовление. Поэтому все они являются существенными для достижения поставленной цели.

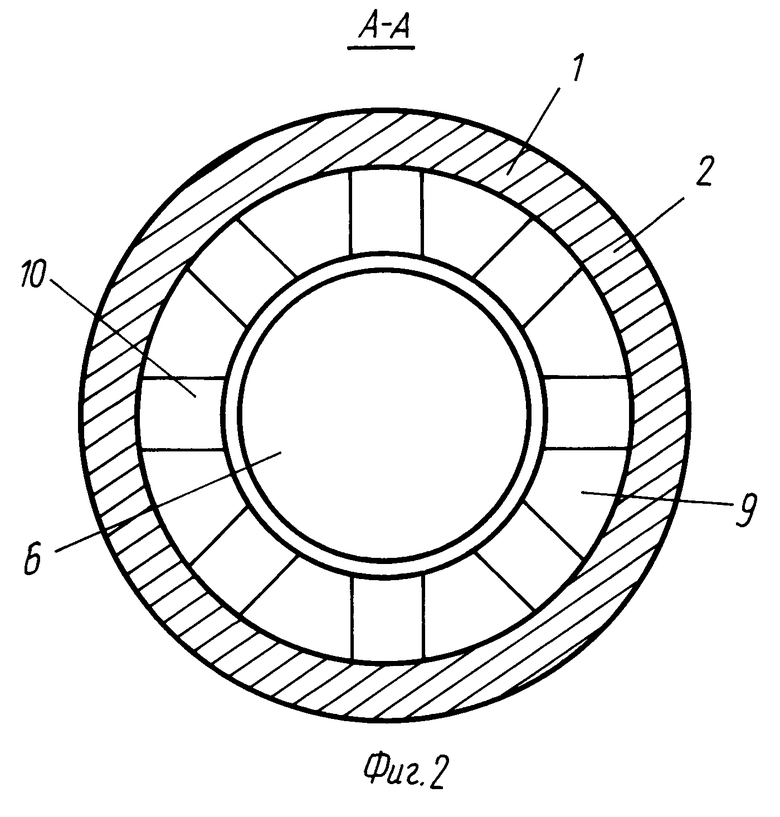

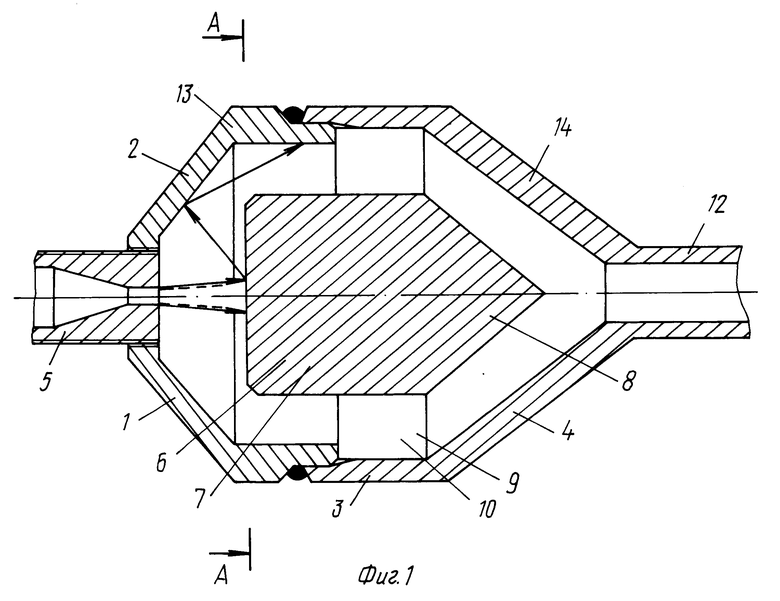

На фиг.1 показан продольный разрез диспергатора; на фиг.2 разрез А-А на фиг.1; на фиг.3 преграда со скошенными торцевыми стенками венчика.

Диспергатор содержит корпус 1, выполненный в виде последовательно расположенных конфузора 2, цилиндра 3 и диффузора 4. В конфузоре 2 с возможностью осевого перемещения размещено подающее сопло 5. Внутри цилиндра 3 перпендикулярно оси сопла 5 установлена цилиндроконическая преграда 6, содержащая цилиндрическую 7 и коническую 8 части и венчик 9, сообщенный с цилиндром 3 корпуса 1. В венчике 9 (фиг.2) выполнены продольные пазы 10. При этом торцевые стенки венчика 9 могут быть выполнены со скосами 11 (фиг.3). К диффузору 4 соосно прикреплен отводящий патрубок 12. Для удобства изготовления корпус 1 может быть выполнен из двух половин: половины 13, включающей конфузор 2 и цилиндр 3, и половины 14, включающей диффузор 4 и отводящий патрубок 12. Между половинами 13 и 14, соединенными между собой, например сваркой, расположен венчик 9 преграды 6. Такое расположение элементов упрощает сборку, так как преграда 6, зажатая двумя половинками корпуса, не требует дополнительных креплений внутри корпуса.

Работает диспергатор следующим образом.

Исходная вода с воздухом поступает под давлением в подающее сопло 5, где за счет уменьшения величины живого сечения происходит увеличение скорости движения потока. Благодаря этому поток вылетает из подающего сопла 5 со скоростью 3 30 м/с (требуемая скорость определяется конкретными условиями работы диспергатора и устанавливается при помощи сменных сопел 5 или изменением расхода воды) и ударяется о неподвижную жесткую преграду 6. Так как вода при определенных cкоростях (ударе) ведет себя как твердое тело, при ее ударе о неподвижную массивную преграду 6 воздух оказывается зажатым между двумя (вода и преграда) жесткими телами, что приводит к его эффективному механическому дроблению. При этом значительная часть воздуха (газа) растворяется в воде (жидкости), что обусловлено разрывом диффузионных пленок пузырьков при ударе, образуя насыщенный или, в зависимости от параметров удара, перенасыщенный газожидкостный поток. Последнее обстоятельство имеет огромное значение при использовании диспергатора для образования водовоздушных смесей в системах напорной флотации, а также для насыщения кислородом воды на станциях обезжелезивания, в аэротенках и т.д.

После удара струи, вылетевшей из сопла 5, о торцевую поверхность цилиндрической 7 части преграды 6 образуются отраженные струи, содержащие уже первично измельченные пузырьки и разлетающиеся веером назад и вверх. При этом они ударяются о внутреннюю поверхность конфузора 2. Благодаря тому, что первым элементом корпуса 1 является конфузор, отраженные от преграды 6 струи ударяются о его внутреннюю поверхность под углом, близким к 90o, что способствует вторичному эффективному дроблению пузырьков. Эффективность вторичного дробления обусловлена, во-первых, тем, что отраженные струи несут уже раздробленные, мелкие пузырьки, а, во-вторых, тем, что поперечное сечение элементарной отраженной струйки значительно меньше сечения струи, вылетающей из сопла 5. Все это предотвращает проскок крупных пузырьков, что повышает эксплуатационную надежность и стабильность диспергатора в работе.

Благодаря установке сопла 5 в конфузоре 2 с возможностью осевого перемещения, можно изменять расстояние от среза сопла до преграды 6, регулируя угол встречи отраженных струй с поверхностью конфузора 2, то есть подбирать оптимальный для каждого конкретного случая режим работы. При этом возможна и смена сопла, его замена на сопло другого диаметра, что еще больше расширяет возможности его регулирования.

Струи, ударившиеся о поверхность конфузора 2, отражаются в кольцевую щель, образованную цилиндром 3 корпуса 1 и цилиндрической 7 частью преграды 6. Далее водовоздушная смесь, содержащая после двухступенчатого дробления однородные по размеру пузырьки, входит в продольные пазы 10 венчика 9 и по ним попадает в диффузор 4, где, обтекая коническую 8 часть преграды 6, плавно входит в отводящий патрубок 12 и уходит из диспергатора. При выполнении торцевых стенок венчика 9 со скосами 11 (фиг.3) поток, выходящий из пазов 10, приобретает вращательно-поступательное движение, закручивается, что предотвращает слипание пузырьков в диффузоре 4, отводящем патрубке 12 и далее в трубопроводе, повышая тем самым эксплуатационную надежность и стабильность в работе.

Диспергатор, позволяет получать водовоздушные (газожидкостные) смеси с требуемой крупностью пузырьков, надежен в работе, прост в изготовлении, обеспечивает высокую стабильность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР ДЛЯ МАЛОВЯЗКИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2007 |

|

RU2349374C1 |

| ДИСПЕРГАТОР | 2003 |

|

RU2248842C1 |

| ДИСПЕРГАТОР ДЛЯ МАЛОВЯЗКИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2006 |

|

RU2314152C1 |

| ФЛОТАТОР | 1991 |

|

RU2093470C1 |

| ГИДРОКАВИТАЦИОННЫЙ ГЕНЕРАТОР | 1992 |

|

RU2034640C1 |

| ДЕАЭРАТОР | 2001 |

|

RU2203448C2 |

| СПОСОБ АЭРАЦИИ ГЛУБИННЫХ ВОД ВОДОЕМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2074837C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНООБМЕННЫХ СМОЛ | 1998 |

|

RU2144848C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 1996 |

|

RU2094917C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2033242C1 |

Использование: устройства для дробления (диспергирования) пузырьков газа в потоке движущееся жидкости, для образования газожидкостных смесей в установках напорной флотации, аэрации жидкостей и т.п. Сущность изобретения: внутри корпуса, выполненного в виде последовательно расположенных конфузора, цилиндра и диффузора, расположена цилиндроконическая преграда, снабженная венчиком с продольными пазами, при этом подающее сопло размещено с возможностью осевого перемещения в конфузоре корпуса, преграда в цилиндре, а отводящий патрубок - в диффузоре. Благодаря этому создаются благоприятные гидродинамические условия много ступенчатого ударного дробления пузырьков, а также их отвода в режиме, препятствующем коалесценции. Выполнение корпуса в виде двух половин, между которыми зажат венчик преграды, упрощает изготовление, так как в этом случае не требуется дополнительное крепление преграды внутри корпуса, она надежно предохранена от смещения. 2 з.п. ф-лы, 3 ил.

| Кондратьев С.А | |||

| Некоторые закономерности аэрации и создание на их основе флотационной машины большой удельной производительности | |||

| Автореф | |||

| дис | |||

| канд | |||

| техн | |||

| наук | |||

| - Новосибирск, ИПКОН АН СССР, 1988, с.9 - 11, рис.2 | |||

| Рубинштейн Ю.Б., Бурштейн Н.А | |||

| Новые конструкции аэраторов в пневматических флотационных машинах | |||

| Обзор | |||

| - М.: ЦНИИТЭтяжмаш, 1990, с.11, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖИЗНЕСПОСОБНОСТИ ТКАНЕЙ НИЖНЕЙ КОНЕЧНОСТИ ПРИ ДИАБЕТИЧЕСКОЙ ГАНГРЕНЕ | 2007 |

|

RU2354294C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-02-27—Публикация

1991-12-16—Подача