Изобретение относится к швейному машиностроению. Оно может быть использовано в скоростных и высокоскоростных швейных машинах.

В настоящее время для обеспечения требуемого срока службы на высоких скоростях (до 10 тыс. стежков в минуту) детали швейных машин покрывают слоем износостойкого материала, образованного на основе нитрида титана [1]

Для улучшения динамических характеристик игловодитель изготавливают из легких сплавов, например титановых, с последующим покрытием бором, добиваясь одновременно снижения шума и вибрации [2]

Для покрытия деталей нитридом титана применяется ионный способ нанесения покрытий, что значительно увеличивает себестоимость изготовления нагруженных деталей швейной машины, таких, как игловодитель.

Изготовление деталей швейных машин из титановых сплавов с последующим борированием также увеличивает их себестоимость и по причине высокой цены сплавов на основе титана.

Целью изобретения является создание такого игловодителя, который при относительно малой себестоимости материала, из которого он изготовлен, обладает улучшенными динамическими свойствами и высокой износостойкостью, соизмеримой с износостойкостью покрытия на основе нитрида титана или с последующим борированием деталей из титановых сплавов.

Достигается это тем, что игловодитель изготавливается из алюминиевых сплавов типа сплава АМц и на его рабочей поверхности образуют износостойкий поверхностный слой, который состоит из композита на основе твердых фаз, содержащего, мас.

α-Al2O3 60.85%

γ-Al2O3 27.13%

Муллита 3Al2O3•2SiO2 13.2%

Этот износостойкий поверхностный слой характеризуется низкой интенсивностью изнашивания Jh ≈ 10-10.10-11, низким коэффициентом трения μ 0,023. 0,035, микротвердостью H ≈ 16 ГПа, толщиной до 300 мкм. Указанный слой образуется в процессе микродугового оксидирования.

Заявленное техническое решение отличается от прототипа тем, что в качестве материала, из которого изготовляется игловодитель, используется сплав алюминия, а в качестве износостойкого слоя используется композит на основе твердых фаз, содержащего, мас. a-Al2O3 60.85% γ-Al2O3 27.13% муллита 3Al2O3•2SiO2 13.2%

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники (патенты США NN 4660487, 4665850 и патент Франции N 2576042) и, следовательно, обеспечивают заявляемому решению соответствие критерию "существенные отличия".

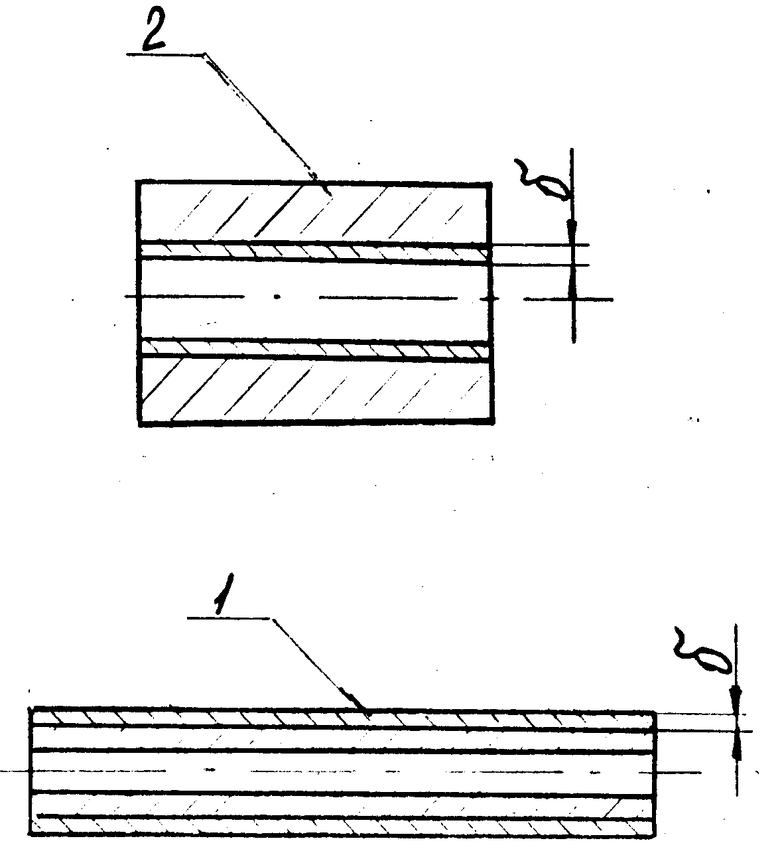

На чертеже схематично изображен игловодитель.

На внешней рабочей поверхности игловодителя образован износостойкий слой толщиной "б", состоящий из композита на основе твердых фаз, содержащего, мас. α-Al2O3 60.85% γ-Al2O3 27.13% муллита 3Al2O3•2SiO2 13.2%

Толщина слоя может достигать до 300 мкм, в зависимости от времени обработки.

Износостойкий поверхностный слой образуется в процессе микродугового оксидирования, для чего детали пары помещают в щелочной электролит, имеющий температуру 20.60oC.

Процесс ведут в течение 60.180 мин при пульсирующем токе положительной и отрицательной полярности с частотой 50 Гц при соотношении интенсивностей катодного и анодного токов Iк/Iа=1,0.1,3 и напряжении 400.600 В, плотности тока 5.20 а/дм2. При этом температура электролита составляет 303.333K.

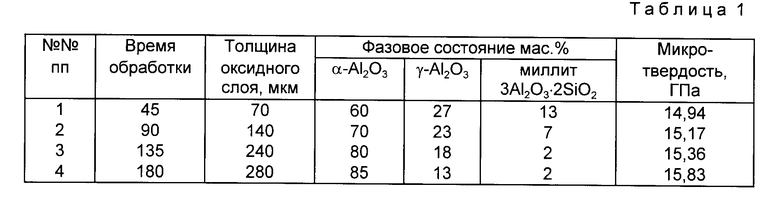

Влияние времени обработки на основные характеристики износостойкого поверхностного слоя приведено в табл. 1.

Рабочая поверхность игловодителя, полученная методом МДО, имеет высокие приборотехнические характеристики: m 0,023.0,035, интенсивность изнашивания Jh ≈ 10-10.10-11 и микротвердостью H ≈ 16 ГПа, а также обладает высокой коррозионной стойкостью.

Изготовленный из алюминиевого сплава АМц игловодитель ввиду малого удельного веса позволяет увеличить частоту вращения главного вала швейной машины, улучшить динамические характеристики узлов машины (уменьшить вибрации), снизить уровень шума.

Кроме того, в определенном диапазоне нагрузок и скоростей контактирующие поверхности деталей, обработанные указанным методом, не требуют смазки.

Для получения декоративного покрытия с толщиной слоя 5-20 мкм детали помещают в электролит и ведут процесс микродугового оксидирования в течение 20.30 мин по указанным выше режимам.

Предлагаемое техническое решение не ограничивается конкретной деталью швейной машины игловодитель, но может быть использовано для улучшения динамических и износостойких свойств таких деталей, как челнок, шпуледержатель, петлитель и т.п.

Изобретение относится к швейному машиностроению, может быть использовано при изготовлении швейных машин, работающих на высоких скоростях, и позволяет уменьшить себестоимость изготовления швейных машин. Для этого игловодитель изготавливается из определенных алюминиевых сплавов и методом микродугового оксидирования (МДО) на рабочей поверхности получают слой износостойкого материала, который состоит из композита на основе твердых фаз. Этот композит содержит, мас. %: α-Al2O3 - 60-85 %, γ-Al2O3 - 27-13 %, муллит - 3Al2O3•2 SiO2 - 2-13 % и характеризуется низким коэффициентом трения, μ = 0,023 - 0,035, низкой интенсивностью изнашивания Jh ≈ 10-10 - 10-11, высокой коррозионной стойкостью и микротвердостью H ≈ 16 ГПа, толщина слоя до 300 мкм. 3 з.п. ф-лы, 1 табл., 1 ил.

α-Al2O3 60 85

γ-Al2O3 27 13

Муллит 3Al2O3•2SO2 2 13

2. Игловодитель по п.1, отличающийся тем, что направляющая втулка выполнена из легкого сплава, например АМц, а на ее рабочей поверхности образован слой из композита на основе твердых фаз, содержащего, мас.

α-Al2O3 60 85

γ-Al2O3 27 13

Муллит 3Al2O3•2SO2 2 13

3. Игловодитель по п.1, отличающийся тем, что поверхностный слой образован методом микродугового оксидирования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4665850, кл | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ж | |||

| "Легкая промышленность" | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-10—Публикация

1991-07-31—Подача