Изобретение относится к методам нанесения покрытий электролитическим способом, более конкретно к способам получения покрытия на металлах с униполярной проводимостью.

Известен способ нанесения кремнистого покрытия на поверхность алюминийсодержащих металлов [1] , заключающийся в том, что металл в качестве анода погружают в водный раствор силиката щелочного металла, преимущественно силиката калия K2SiO3 или натрия Na2SiO3 с высоким полярным отношением SiO2 к K2O или Na2O, в который вводят необходимое количество хромата, молибдата или вольфрамата, а также карбоната, фосфата или бората щелочного металла, предпочтительно того же, который входит в состав силиката. Через металл и раствор пропускают пульсирующий ток, полученный, например, после двухполупериодного выпрямления переменного тока. За счет регулирования состава электролита и использования положительного напряжения в пределах от 150 до 350 В при электролитической обработке металла создают условия, обеспечивающие возникновение на поверхности анода равномерных мерцаний или искрений, способствующих отложению покрытия. Кроме того, такая форма пропускаемого тока исключает возможность образования на поверхности анода дугового разряда, который может привести в данном случае к разрушению наносимого покрытия.

Известен электролитический способ нанесения стеклообразного покрытия на различные металлы [2], включая алюминий, в соответствии с которым в качестве электролита был использован силикат щелочного металла и гидроксид щелочного металла. Напряжение между анодом и катодом постепенно повышают до тех пор, пока при 250 B не произойдет искровой разряд и не начнется процесс нанесения покрытия. Для получения удовлетворительного покрытия необходимо напряжение по крайней мере 400 B. Нанесенные таким способом покрытия обычно имеют светлую окраску и очень высокую твердость. Однако, область их применения ограничена из-за того, что они имеют грубую поверхность и невысокую адгезию с алюминийсодержащими металлами.

Известен способ нанесения силикатного покрытия на металл [3], в соответствии с которым в электролит, в качестве которого используют концентрированный водный раствор силиката калия, погружают покрываемый металл, например алюминий, служащий анодом, и электролитически нерастворимый металл, например железо, являющийся катодом. В качестве катода может быть использована и сама ванна, выполненная из электролитически нерастворимого металла. К электродам прикладывается разность потенциалов, величину которой постепенно повышают до тех пор, пока на поверхности металла не начнется видимый искровой разряд, при этом начнется образовываться требуемое покрытие. При использовании концентрированного силикатного электролита искрение начинается при напряжении ≈ 150 B. Затем напряжение повышают примерно до 300 B и выдерживают при этой величине в течение промежутка времени, необходимого для получения на поверхности металла слоя требуемой толщины. Для нанесения защитного покрытия толщиной 25 мкм требуется от 1 до 5 мин.

Однако, известные способы являются электролитическими способами нанесения коррозионностойкого силикатного (стеклообразного) покрытия на металлы, причем при пропускании тока через электролит при, предпочтительно, положительном напряжении, достаточном для создания равномерного мерцания или искрения на поверхности анода.

В основу настоящего изобретения положена задача разработки такого способа получения покрытия на металлах с униполярной проводимостью, при котором выбор состава электролита и формы напряжения, подаваемого на электроды в процессе проведения электролиза, способствовали бы созданию условий для обработки поверхности металла в анодно-катодном режиме, обеспечивающем модификацию поверхностного слоя металла.

Поставленная задача решается тем, что в способе получения покрытия на металлах с униполярной проводимостью путем электролиза, в процессе которого на электроды, погруженные в электролит, в качестве которого используют водный раствор щелочи, подают асимметричное переменное напряжение при непрерывном следовании с частотой 50 Гц импульсов тока отрицательной и положительной полярности, при которых происходит формирование покрытия, представляющего собой композит на основе твердых фаз окисной керамики, согласно изобретению, соотношение катодного и анодного токов IкIа выбирают в пределах 1-1,3 при напряжении 300-800 B и плотности анодно-катодного тока 3-100 А/дм2.

В соответствии с предлагаемым изобретением поверхность металла в процессе электролитической обработки модифицируется за счет образования тонкослойной окисной керамики, являющейся продуктом высокотемпературных химических превращений, происходящих в очагах микродуговых или дуговых электрических разрядов.

Подача на электроды асимметричного переменного напряжения обеспечивает проведение обработки поверхности в анодно-катодном режиме. Наличие двух типов разрядов, возникающих как при положительной, так и при отрицательной полярности импульсов напряжения, позволяет вести сложные электрохимические процессы и в широком интервале менять режимы термообработки поверхностного слоя.

Использование в качестве электролита водного раствора щелочи обеспечивает необходимую электропроводность электролита, способствующую созданию условий для перехода искрений в микродуговые и дуговые разряды.

Для увеличения степени оплавления покрытия в электролит целесообразно добавлять силикат одного из щелочных металлов. Кроме того, введение в электролит таких добавок позволяет продлить время сохранения электропроводности электролита, а следовательно, и увеличить время его использования. Проведение электролиза в течение 30-300 мин при пульсирующем токе положительной и отрицательной полярности с частотой 50 Гц при соотношении интенсивностей катодного и анодного токов, равном 1,0-1,3, напряжении, равном 300-800 B, и плотности анодно-катодного тока, составляющей 3-100 А/дм2, обеспечивает формирование плотного равномерного покрытия с высокими физико-механическими свойствами и прочно сцепленного с подложкой.

Такие режимы обработки поверхности позволяют получать толщину покрытия в пределах от 50 до 300 мкм.

При использовании в качестве металла с униполярной проводимостью сплава, содержащего медь, электролиз целесообразно проводить в течение 60 мин до формирования на поверхности металла керамики, содержащей, мас.%:

α-Al2O3 - 60-85

γ-Al2O3 - 27-13

3Al2O3 • SiO2 - 13-2

При использовании в качестве металла с униполярной проводимостью сплава, содержащего магний, электролиз целесообразно проводить в течение 30 мин до формирования на поверхности металла керамики, содержащей, мас.%:

α-Al2O3 - 5-8

γ-Al2O3 - 80-85

Al3O4 - 15-7

При использовании в качестве металла с униполярной проводимостью сплава, содержащего магний, электролиз целесообразно проводить в течение 150 мин до формирования на его поверхности керамики, содержащей, мас.%:

α-Al2O3 - 40-50

γ-Al2O3 - 45-37

3Al2O3 • SiO2 - 15-13

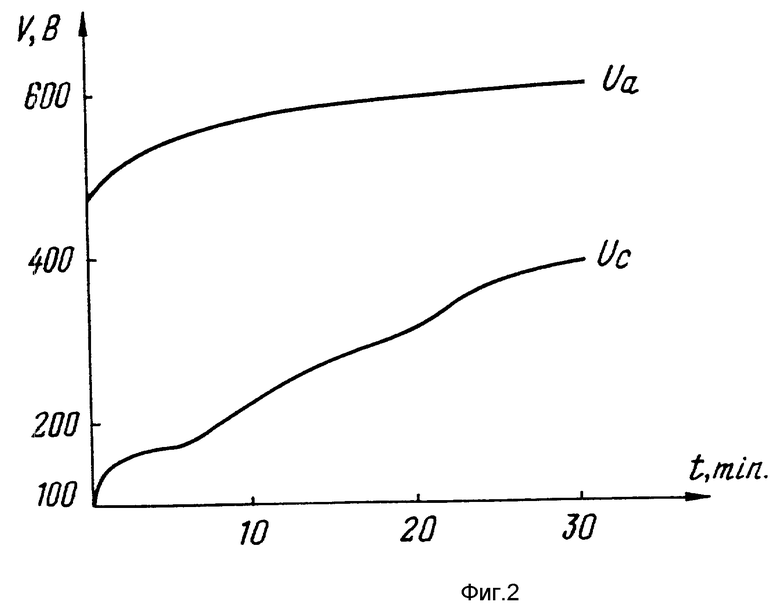

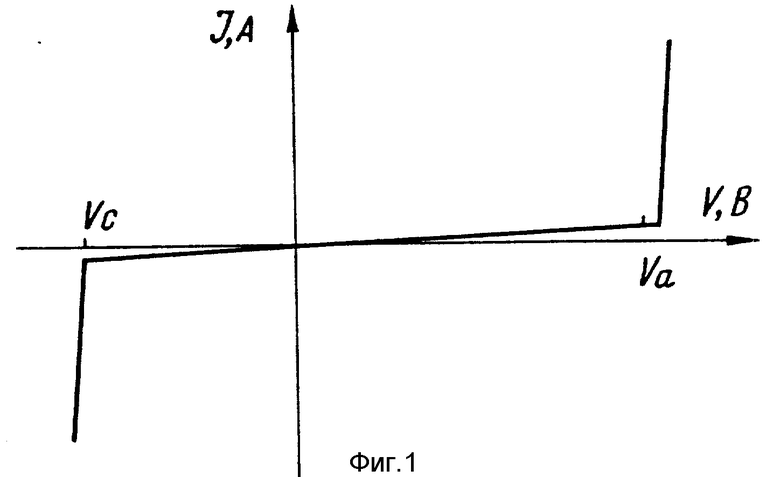

На фиг. 1, 2 представлены графики характера изменения напряжения, подаваемого на электроды при обработке поверхности металла с униполярной проводимостью.

В соответствии с предлагаемым изобретением способ можно использовать для модификации поверхности металлов, которым свойственна униполярная проводимость, то есть обладающих выпрямляющим эффектом.

Сущность способа заключается в том, что обрабатываемый металл, например алюминийсодержащий, в качестве одного из электрода погружают в электролитическую ванну. Другим электродом может служить погруженный в ванну электролитически нерастворимый металл, например железо, или сама ванна, если она изготовлена из такого же металла. В качестве электролита используют водный раствор щелочи 1-6 г/л (0,1-0,6 мас.%) или водный раствор щелочи (0,1-0,6 мас.% КОН) и силиката натрия (0,2-1,5 мас.% Na2SiO3). Жидкое стекло добавляется для увеличения степени оплавления покрытий. Кроме того, процесс микродугового оксидирования ряда материалов без присутствия жидкого стекла невозможен. На электроды подают асимметричное переменное напряжение, причем асимметрию напряжения поддерживают в разные полупериоды как при равенстве анодного и катодного токов Iа, Iк (фиг. 1), а также и при большей величине катодного тока Iк по сравнению с анодным Ia. Это позволяет проводить обработку поверхности алюминийсодержащего металла в анодно-катодном режиме за счет изменения потенциала этого металла в процессе проведения электролиза.

Отличительным признаком способа является обработка поверхности алюминийсодержащего материала в режиме микродугового и дугового процессов, характеризующихся совокупностью разнообразных процессов, общим признаком которых являются обычный электролиз и высокотемпературные химические превращения в электрической дуге.

На стадии обычного анодирования существует прямой контакт раствора с поверхностью тонкой диэлектрической пленки, в которой создается высокая напряженность электрического поля, обеспечивающая ионную проводимость в пленке и протекание окислительных процессов, сопровождающихся увеличением толщины пленки.

При некоторой толщине пленки (для алюминия - это 0,5-1 мкм) возникает искрение с одновременным протеканием двух процессов электрохимического окисления и разрыхления искрами образующейся пленки. При малых толщинах наблюдаются только искровые разряды. Микродуговые разряды в этих условиях не возникают по той причине, что большой теплоотвод в металл не позволяет разогреть пленку для создания той проводимости, которая необходима для возникновения микродуговых разрядов. При некоторой толщине (для алюминия это обычно более 2 мкм) отвод тепла из пленки уменьшается и искровые разряды переходят в микродуговые. В отличие от искр микродуговые разряды приводят к росту нового по качеству покрытия. Процесс его формирования продолжается во всем интервале напряжения вплоть до предельного напряжения микродугового оксидирования: от 300 до 800 В.

При поддержании постоянной плотности тока толщина и наряду с этим электрическая прочность покрытия увеличиваются. Микродуговые разряды перемещаются на соседние участки, где толщина, а следовательно, и пробивное напряжение ниже. Если напряжение поддерживать постоянным, покрытие будет расти до тех пор, пока его пробивное напряжение не сравняется с напряжением оксидирования. Затем микродуговые разряды перестанут возникать и процесс окисления прекратится. При увеличении напряжения на какое-то ΔU напряжение оксидирования станет выше пробивного и микродуговые разряды вновь будут способствовать нанесению покрытия до выравнивания этих напряжений .

Микродуговое оксидирование для каждой конкретной комбинации металла и электролита осуществляется в определенной области значений напряжения и тока. При организации катодной поляризации обрабатываемого металла возможно образование оксидно-гидроксидного слоя, отличающегося от анодных покрытий тем, что он не является униполярным, то есть обладает высоким сопротивлением и при положительной, и при отрицательной полярности. Напряжение на ванне в режиме постоянной плотности тока повышается, и при достижении определенной величины образуются микродуговые и дуговые разряды. Токовые характеристики этих разрядов превосходят соответствующие максимальные характеристики анодных разрядов в 5-10 раз. Разряды возникают как при положительной, так и при отрицательной полярности импульсов.

Модифицированный слой покрытия состоит из двух: верхнего - рыхленного, мягкого, пористого и внутреннего - плотного, бездефектного малопористого. Толщина внутреннего слоя меняется при изменении соотношения катодного и анодного токов. С уменьшением катодного тока уменьшаются количество катодных разрядов и толщина внутреннего слоя.

Наличие двух типов разрядов позволяет вести сложные электрохимические процессы и в широком интервале менять режимы термообработки поверхностного слоя, что позволяет формировать покрытия с высокими механическими свойствами.

Процесс ведется в течение 30 - 300 мин при пульсирующем токе положительной и отрицательной полярности с частотой 50 Гц при соотношении катодного и анодного токов Iк/Ia = 1,0 - 1,3 и напряжении 300 - 800 В.

Плотность тока составляет 3 - 100 А/дм2. Оптимальная плотность тока 10 - 40 А/дм2. Толщина упрочненного слоя зависит от плотности тока и времени обработки. Температура электролита в ванне в течение процесса может меняться от 20 до 90oC, предпочтительный температурный режим - 30 - 70oC.

При соотношении 1,3 < Iк/Ia < 1,0 анодно-катодная обработка поверхности металла теряет смысл. При напряжении меньше 300 В и плотности тока ниже 3 А/дм2 возникает только режим искрений, образование микродуговых и дуговых разрядов не происходит. В случае, когда напряжение выше 800 В, а плотность тока превышает 100 А/дм2, проведение электролиза становится нецелесообразным из-за значительных энергетических затрат, и, кроме того, при плотности тока выше 100 А/дм2 возникающие пробои вызывают разрушение образовавшегося слоя покрытия. Проведение обработки в течение длительного времени (свыше 300 мин) нецелесообразно, так как из-за большой толщины слоя невозможен пробой пленки и процесс окисления прекращается.

На обработанной по предлагаемому способу поверхности алюминийсодержащего металла образуется упрочненный износостойкий слой, представляющий собой композит на основе твердых фаз, содержащий α-Al2O3, γ-Al2O3 и муллит 3Al2O3 • 2SiO2, и характеризующийся низкой интенсивностью изнашиванию Ih = 10-10 - 10-12, малым коэффициентом трения f = 0,003 - 0,035 и высокой микротвердостью 10 - 16 ГРа. Толщина упрочненного слоя до 300 мкм.

Пример 1. Электролитная ванна содержала 1000 г дистиллированной воды и 2 г KOH. Алюминиевую пластину размером 70 • 70 • 1 мм и железную пластину, представляющие собой электроды, помещали в ванну при окружающей температуре 25oC. Образцы закрепляли ниже уровня раствора с помощью изолированной алюминиевой проволоки. Плотность тока при обработке составляла 20 А/дм2, напряжение - Ua = 280 В, Uк = 90 В. Процесс модифицирования поверхности продолжался 120 мин. Образец с модифицированной поверхностью промывался и высушивался в потоке теплого воздуха. Внешний рыхлый слой зачищался абразивной шкуркой. Модифицированный упрочненный слой черного цвета представляет собой керамику толщиной 200 мкм.

Пример 2. Способ упрочнения поверхности, описанный в примере 1, использован и в настоящем примере, за исключением того, что электролит содержал 1000 г дистиллированной воды, 2 г/л KOH и 2 г/л Na2SiO3.

Пример 3. Способ упрочнения поверхности, описанный в примере 1, использован и в настоящем примере, за исключением того, что электролит содержал 1000 г дистиллированной воды, 2 г/л KOH и 6 г/л Na2SiO3.

Пример 4. Способ упрочнения поверхности, описанный в примере 1, использован и в настоящем примере, за исключением того, что электролит содержал 1000 г дистиллированной воды, 2 г/л KOH и 12 г/л Na2SiO3.

Более высокая концентрация электролита отражается на качественном состоянии наружного рыхлого слоя. По способу, представленному в примере 4, наружная поверхность упрочненного слоя наиболее рыхлая.

Время обработки представляется возможным сократить, если изменять соотношение амплитудных значений катодного и анодного токов.

Пример 5. То же, что и в примере 1, с тем лишь отличием, что обрабатывали в течение 60 мин пластину из алюминиевого сплава, содержащего 4 - 6 мас.% меди. Режимы обработки в пределах указанных. На поверхности обработанной пластины была сформирована тонкослойная керамика, содержащая, мас.%:

α-Al2O3 - 60 - 85

γ-Al2O3 - 27 - 13

3Al2O3 • SiO2 - 13 - 2

Пример 6. В течение 150 мин обрабатывали пластину из алюминиевого сплава, содержащего 10 - 20 мас.% кремния. Режимы обработки те же, что и в примере 1. Упрочненный слой керамики содержал, мас.%:

α-Al2O3 - 40 - 50

γ-Al2O3 - 45 - 37

3Al2O3 • SiO2 - 15 - 13

Пример 7. Пластину из алюминиевого сплава, содержащего 5 - 7 мас.% магния, обрабатывали в течение 30 мин так же, как и в примере 1. В результате обработки был сформирован тонкий слой керамики, содержащий, мас.%:

α-Al2O3 - 5 - 8

γ-Al2O3 - 80 - 85

3Al3O4 - 15 - 7

Следующий пример иллюстрирует влияние изменения соотношения амплитудных значений катодного и анодного токов на время обработки поверхности образца.

Пример 8. Способ упрочнения поверхности, описанный в примере 1, использован и в настоящем примере, за исключением того, что соотношение катодного и анодного токов было выбрано Iк/Ia = 1,1. Процесс модифицирования поверхности до получения упрочненного слоя толщиной 200 мкм длился 90 мин.

Пример 9. Электролитическая ванна содержала 1000 г дистиллированной воды, 4 г/л KOH и 8 г/л Na2SiO3. Пластину из алюминиевого сплава, содержащего 12 - 13 мас.% Si, обрабатывали в течение 150 мин. Соотношение катодного и анодного токов было выбрано Iк/Ia = 1,1. Плотность тока при обработке составила 30 А/дм2, напряжение Ua = 380 В; Uк = 110 В. Модифицированный слой белого цвета имел толщину 180 мкм.

Несмотря на приведенные конкретные примеры, возможны некоторые изменения и усовершенствования, которые следуют из подробного описания и которые, тем не менее, не выходят за пределы существа и объема изобретения.

Настоящее изобретение может быть использовано для модификации поверхности металлов с униполярной проводимостью с целью создания триботехнического поверхностного слоя, отличающегося высокой износостойкостью и используемого в различных парах трения машин и механизмов.

Изобретение относится к получению покрытий на металлах. Сущность способа заключается в том, что покрытие на металлах с униполярной проводимостью получают путем электролиза, в процессе которого на электроды подают переменное асимметричное напряжение при непрерывном следовании импульсов тока отрицательной и положительной полярности. В качестве электролита используют водный раствор щелочи или смеси щелочи и силиката щелочного металла. Такой выбор условий проведения электролиза обеспечивает переход возникающих на поверхности металла с униполярной проводимостью при определенном напряжении искровых разрядов в микродуговые, а затем и в дуговые разряды, способствующие формированию покрытия в виде композита на основе твердых фаз окисной керамики. 5 з.п. ф-лы, 2 ил.

α-Al2O3 - 60 - 85

γ-Al2O3 - 27 - 13

3Al2O3 • SiO2 - 13 - 2

5. Способ по п. 1, отличающийся тем, что при использовании в качестве металла с униполярной проводимостью сплава, содержащего магний, электролиз проводят в течение 30 мин до формирования на поверхности металла керамики, содержащей, мас.%:

α-Al2O3 - 5 - 8

γ-Al2O3 - 80 - 85

Al3O4 - 15 - 7

6. Способ по п. 1, отличающийся тем, что при использовании в качестве металла с униполярной проводимостью сплава, содержащего кремний, электролиз проводят в течение 150 мин до формирования на его поверхности керамики, содержащей, мас.%:

α-Al2O3 - 40 - 50

γ-Al2O3 - 45 - 37

3Al2O3 • SiO2 - 15 - 13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3812021, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3834999, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4082626, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-05-10—Публикация

1993-12-29—Подача