Изобретение относится к области холодильной техники, в частности к компрессионным холодильным машинам.

Известен способ получения холода, включающий последовательно производимые в замкнутом цикле расширения, подвод тепла, сжатие и отвод тепла от рабочего тела (Червяков С.С. Кулаковский А.И. Основы холодильного дела. М. Высшая школа,1988, с.33-34).

Недостаток известного способа заключается в том, что его холодильный коэффициент меньше теоретического холодильного коэффициента из-за объемных и энергетических потерь в процессе сжатия. Объемные потери холодопроизводительности связаны прежде всего с, так называемым, "мертвым" пространством между поршнем компрессора и крышкой цилиндра. При работе компрессора в этом "мертвом" пространстве остается невытолкнутым некоторое количество рабочего тела.

Кроме потерь холодопроизводительности из-за "мертвого" пространства,существуют потери, вызываемые тем, что рабочее тело встречает сопротивление при прохождении всасывающих и нагнетательных клапанов. При этом происходит частичное дросселирование (понижение давления) рабочего тела, что также ведет к энергетическим потерям и задерживанию полного выхода рабочего тола из цилиндра компрессора.

На уменьшение холодопроизводительности влияет также теплообмен между горячими стенками цилиндра и оставшимся в нем рабочим телом, между охлажденными стенками цилиндра и наружным воздухом, а также неплотности в клапанах, поршневых кольцах и тд. (Там же, с. 39).

Известна компрессионная холодильная машина, содержащая последовательно соединенные испаритель, компрессор, конденсатор и устройство для понижения давления, заправленные рабочим телом (Там же, с. 34, рис. 3).

Недостаток известной холодильной машины заключается в том, что компрессор и конденсатор представляют собой отдельные блоки, что усложняет конструкцию машины и не позволяет в процессе сжатия в компрессоре рабочего тела вести эффективное его охлаждение, т.е. вести его изотермическое сжатие и, кроме того, компрессор является сложной силовой машиной.

Задача, решаемая изобретением, заключается в повышении холодильного коэффициента холодильного цикла и создании холодильной машины более простой конструкции.

Это достигается тем, что в способе, включающем последовательно производимые в замкнутом цикле расширение, подвод тепла, сжатие и отвод тепла от рабочего тела, согласно изобретению, сжатие рабочего тела производят порциями жидкой рабочей среды при движении чередующихся порций рабочего тела и жидкой рабочей среды по спирали с последующим понижением давления жидкой рабочей среды и ее теплообменом с внешней средой, при этом плотность жидкой рабочей среды больше плотности рабочей среды.

Движение чередующихся порций рабочего тела и жидкой рабочей среды по спирали осуществляют путем периодического захвата порций рабочего тела и жидкой рабочей среды при вращении холодильной машины вокруг горизонтальной оси спирали.

Кроме того, в качестве жидкой рабочей среды используют магнитную жидкость, а движение чередующихся порций рабочего тела и жидкой рабочей среды по спирали осуществляют вращающимся магнитным полем.

Движение порций рабочего тела и жидкой рабочей среды по опирали осуществляют посредством центробежных сил, которые создают плоскопараллельным перемещением холодильной машины вокруг горизонтальной оси, смещенной относительно горизонтальной оси спирали. Причем жидкую рабочую среду после теплообмена с внешней средой подают в спиральную полость. При этом в качестве жидкой рабочей среды используют ртуть.

Это достигается тем, что в компрессионной холодильной машине, содержащей последовательно соединенные испаритель, компрессор, конденсатор и устройство для понижения давления, заправленные рабочим телом, согласно изобретение, она снабжена теплообменником и приводом вращения и выполнена в виде герметичного цилиндрического корпуса, разделенного двумя поперечными перегородками с центральным отверстием и перфорацией на периферии на три полости, средняя из которых является компрессором-конденсатором, выполненным в виде свернутого по спирали листа с зазором между витками и с торцами, герметично прикрепленными к перегородкам, при этом последний виток спирали по цилиндрической образующей прикреплен к корпусу и образует с предпоследним витком входное окно, причем осесимметрично внутри спирали размещена разделенная поперечной перегородкой на две полости трубы, через отверстие в верхней части одного участка которой и устройство для понижения давления, установленное на ее выходе, газовая полость компрессора сообщена с полостью испарителя, а жидкостная полость компрессора через отверстие в нижней части другого участка трубы и ее торец сообщена с полостью теплообменника, причем в полости испарителя установлена дополнительная поперечная перегородка с центральным отверстием, герметично прикрепленная к корпусу, а выход из трубы сообщен с полостью, образованной дополнительной перегородкой и торцевой стенкой испарителя, при этом часть компрессора заполнена жидкой рабочей средой.

Кроме того, спираль компрессора-конденсатора выполнена многозаходной.

Причем устройство для понижения давления выполнено в виде дросселя.

При этом машина снабжена турбоэнергоагрегатом с электрогенератором, размещенным вне корпуса, и турбинами, установленными на одном валу по одной в каждой полости трубы, при этом газовая турбина служит для понижения давления.

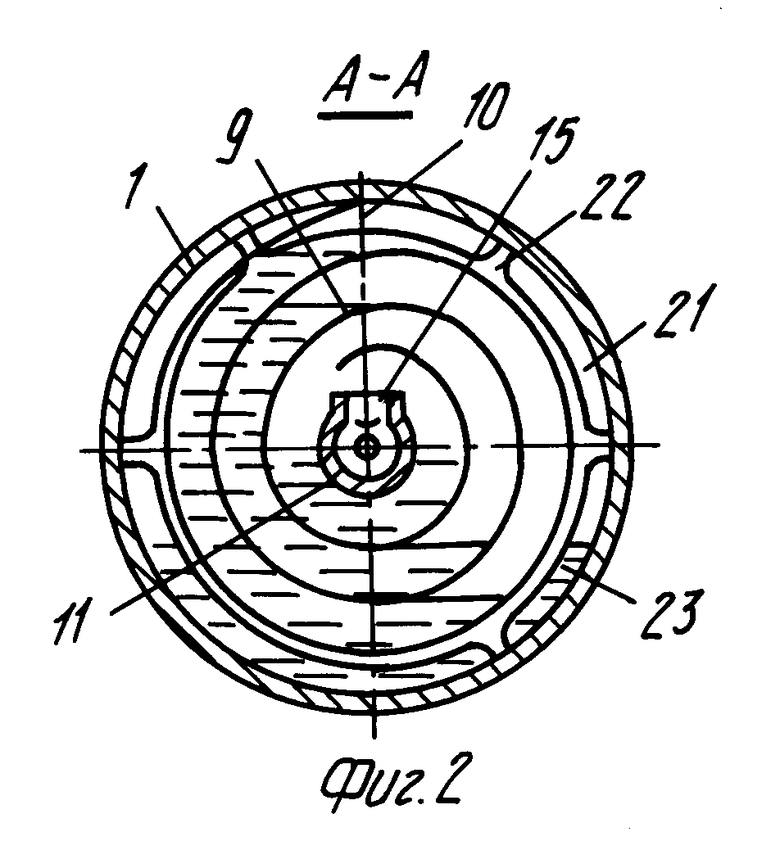

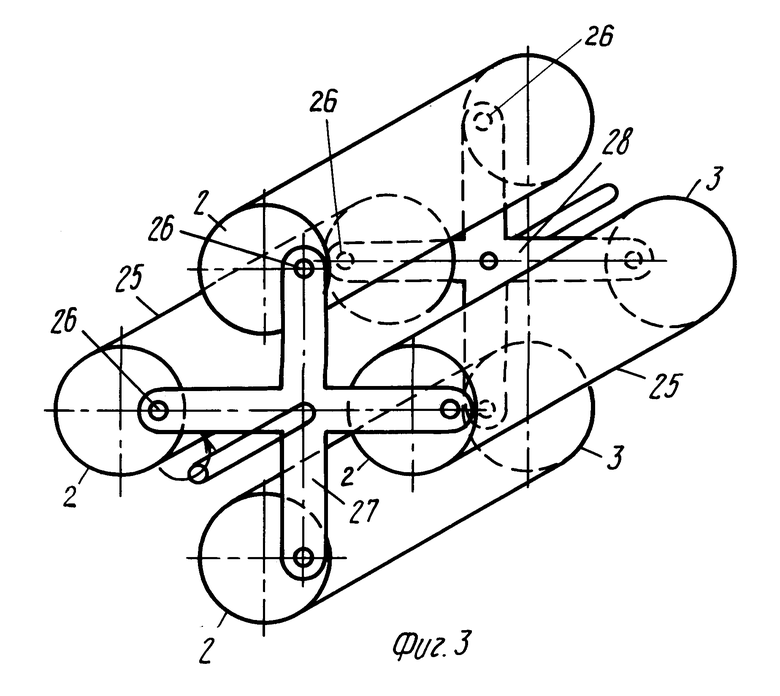

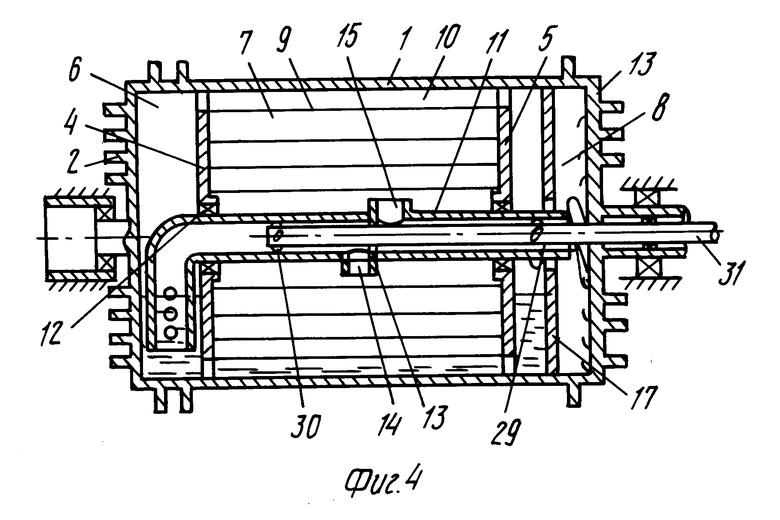

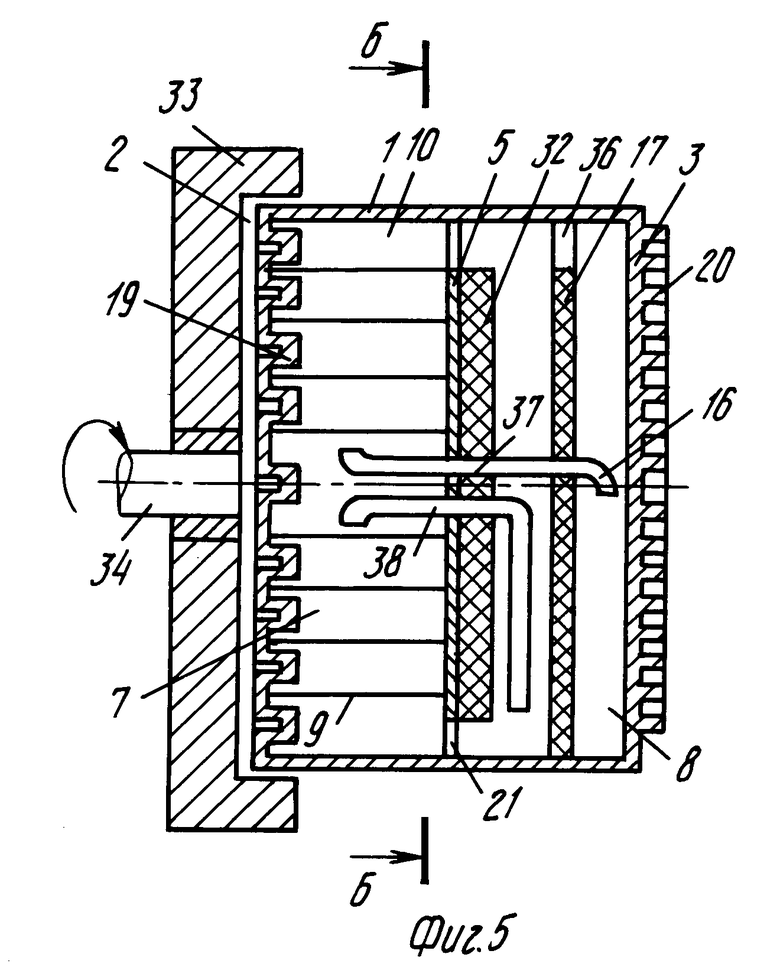

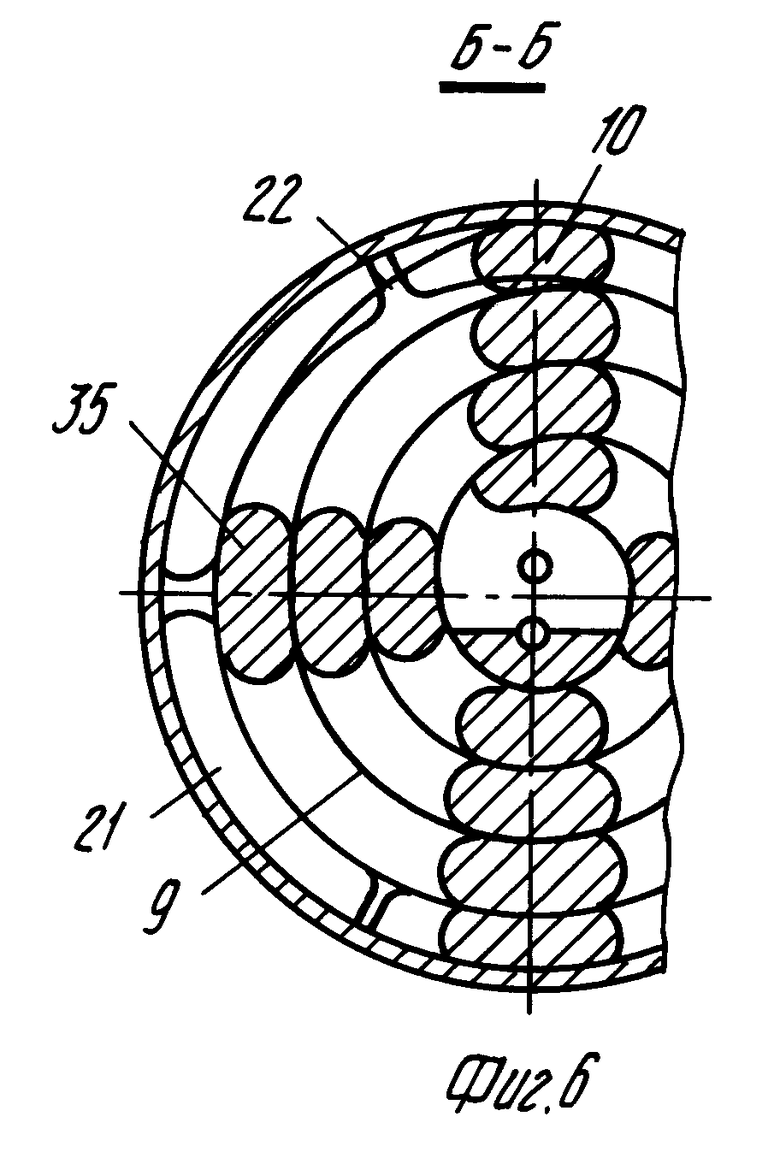

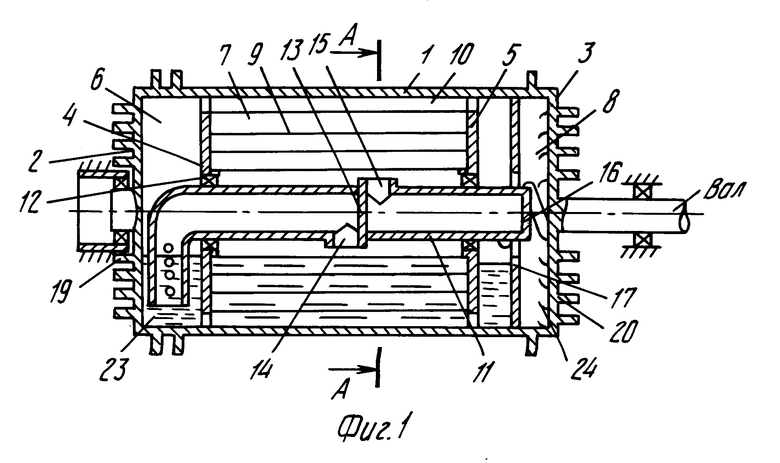

На фиг. 1 изображена компрессионная холодильная машина,продольный разрез; на фиг. 2 разрез по А А на фиг. 1; на фиг. 3 компрессионная холодильная машина, в которой перемещение порций жидкости и газа осуществляется центробежными силами; на фиг. 4 машина, вырабатывающая одновременно электроэнергию; на фиг. 5 продольный разрез машины с постоянными магнитами; на фиг. 6 разрез по Б Б на фиг. 5.

Компрессионная холодильная машина, изображенная на фиг. 1, содержит цилиндрический корпус 1 с боковыми стенками 2 и 3. Корпус 1 разделен поперечными перегородками 4 и 5 на три полости: теплообменника 6, компрессора-конденсатора 7 и испарителя 8. Компрессор-конденсатор 7 выполнен в виде свернутого по спирали листа 9, образующего по периферии последним, предпоследним витками и перегородками 4 и 5 входное окно 10. Витки листа 9 по торцам герметично прикреплены к перегородкам 4 и 5. Осесимметрично внутри компрессора-конденсатора 7 размещена труба 11, установленная в перегородках 4 и 5 в подшипниках 12 с возможностью вращения относительно компрессора 7. Труба 11 разделена поперечной перегородкой 13 на две полости, в одной части трубы выполнено отверстие 14 внизу, а в другой выполнено отверстие 15 вверху, а на выходе из нее установлено устройство для понижения давления в виде дросселя 16. В полости испарителя 8 установлена дополнительная перегородка 17 с центральным отверстием 18, герметично прикрепленная к корпусу 1. Выход из дросселя 16 сообщен с полостью, образованной стенкой 3 и перегородкой 17. Стенка 2 теплообменника 6 и стенка 3 испарителя 8 снабжены радиаторами 19 и 20 соответственно. Конец трубы 11 изогнут коленом вниз и опущен в полость теплообменника 6. В перегородках 4 и 5 по периферии выполнены перфорации в виде отверстий 21, образуя перемычки 22, которыми перегородки 4 и 5 жестко соединены с корпусом 1. Корпус 1 ниже уровня трубы 11 заполнен жидкой рабочей средой 23, например ртутью (кроме полости между стенкой 3 и перегородкой 17), а газовая полость корпуса 1 рабочим телом, например хладоном.

Колено конца трубы 11 постоянно контактирует с ртутью 23, а т.к. труба 11 установлена в подшипниках 12, то при работе машины вращается только корпус 1 относительно трубы 11. Это обеспечивает сообщение отверстия 15 только с газовым пространством компрессора-конденсатора 7, отверстие 14 с жидкостным.

Привод вращения корпуса 1 вокруг горизонтальной оси спирали на чертеже условно не показан.

На стенке 3 корпуса 1 размещен спиралевидный желоб 24 для возврата в сборник той ртути, которая по тем или иным причинам попала в полость между стенками 3 и 17.

На фиг. 3 изображена компрессионная холодильная машина о четырьмя холодильными агрегатами 25 (симметрично размещенными на одном радиусе окружности для уравновешивания центробежных сил), использующая для перемещения порций рабочего тела и жидкой рабочей среды центробежные силы. Конструктивно каждый агрегат 25 выполнен аналогично холодильной машине, изображенной на фиг. 1. Для обеспечения плоскопарраллельного перемещения агрегатов 25 они снабжены осями 26, симметрично размещенными относительно вертикальной плоскости на стенках 2 и 3 каждого агрегата. При этом оси 26 установлены в подшипниковых узлах соответствующих крестовин 27 и 28, которые соединены друг с другом и с валом привода вращения (не показан), проходящим через ось симметрии агрегатов 25.

На фиг. 4 изображена компрессионная холодильная машина, позволяющая вырабатывать электроэнергию. Для этого она снабжена турбоэнергоагрегатом, содержащим турбины 29 и 30, размещенные в газовой и жидкостной полостях трубы 11, на одном валу 31 с которыми размещен ротор электрогенератора (не показан), установленного снаружи корпуса 1. Вал 31 уплотнен в перегородке 13.

На фиг. 5 изображена компрессионная холодильная машина, в которой движение порций жидкой рабочей среды и рабочего тела осуществляется магнитными силами. Машина содержит цилиндрический корпус 1 с горизонтальной осью, закрытый боковыми стенками 2 и 3. Внутри корпуса 1 установлена поперечная перегородка 5 с теплоизоляционным покрытием 32 и окнами 21 на периферии. В корпусе 1 в полости между стенкой 2 из магнитопроницаемого материала и перегородкой 5, являющейся компрессором-конденсатором 7, размещена спираль 9 из листа с зазором между витками, герметично прикрепленная к стенке 2 и перегородке 5. Снаружи на стенке 2 выполнены ребра радиатора 19, с зазором относительно которых установлены вдоль радиуса симметрично и равномерно по окружности постоянные магниты 33, закрепленные на валу 34, соединенном с приводом вращения (не показан). Спираль 9 на периферии образует кромкой последнего, поверхностью предпоследнего витков, стенкой 2 и перегородкой 5 входное окно 10.

Перегородка 5 прикреплена к корпусу 1 перемычками 22. Полость компрессора-конденсатора 7 заполнена чередующимися порциями хладона и магнитной жидкости 33, которая располагается в витках спирали напротив магнитов 33. В полости испарителя 6 герметично установлена перегородка 17 из теплоизоляционного материала с окном 36 в верхней части. Осевой виток спиралевидного канала компрессора 7 патрубкам 37 сообщает газовую полость с полостью испарителя 8, а патрубком 38 жидкостную полость с полостью слива магнитной жидкости. Стенка 3 испарителя 8 снабжена ребрами охлаждения 20. На выходе патрубка 37 установлен дроссель 16.

Компрессионная холодильная машина, изображенная на фиг. 1, вырабатывает холод следующим образом. Включают привод вращения корпуса 1 (газовое пространство корпуса 1 заполнено парами хладоагента). Входное окно 10, вращаясь с корпусом 1, из верхнего положения перемещается в нижнее, при этом оно, проходя жидкостную зону, захватывает порцию ртути 23 и вновь выходит в газовую полость. Под действием гравитационных сил порция ртути располагается в нижней части спиралевидного канала компрессора-конденсатора 7 и при постоянном его вращении перемещается к центру спирали. За второй оборот корпуса 1 в спираль попадает вторая порция пара и ртути и так далее, а предыдущие порции пара и ртути, перемещаясь, попадают из первого витка во второй и т.д. до заполнения всех витков такими порциями спиралевидного канала. При этом ртуть располагается в нижней части канала, а пары хладагента в верхней.

При вращении корпуса 1 порции ртути перемещают перед собой пары хладагента. Перемещаемые порции паров хладагента ( при сопротивлении на выходе из спиралевидного канала) сжимаются по мере движения от выхода к выходу, а ртуть в витках все сильнее отклоняется от равновесного положения. Сжатые пары хладагента в компрессоре-конденсаторе 7 отдают тепло конденсации ртути, нагревая ее и охлаждаясь, переходят в жидкое состояние. Поскольку плотность ртути больше плотности хладагента, то в выходной полости компрессора происходит их расслоение. Хладагент через отверстие 15 поступает внутрь трубы 11, а затем через дроссель 16 в испаритель 8.

Проходя через дроссель 16, происходит снижение давления конденсации до давления кипения и соответственно понижается температура хладагента. В испарителе 8 жидкий хладагент переходит в парообразное состояние при низких температуре и давлении, при этом теплота, необходимая для его испарения, отнимается от внешнего источника, который при этом охлаждается. Для эффективности процесса испарения хладагента на стенке 3 установлен радиатор 20. Испарившийся хладагент через радиальный зазор между дросселем 16 и отверстием 18 в перегородке 17 поступает в верхнюю часть корпуса 1, откуда пары хладагента захватываются окном 10 компрессора-конденсатора 7 при его вращении и процесс повторяется. Одновременно с поступлением хладагента в отверстие 15 трубы 11 ртуть 24 через нижнее отверстие 14 поступает через другой конец трубы 11 в теплообменник 6, который рассеивает тепло, полученное от хладагента при его сжатии, в окружающую сроду, охлаждая ртуть 24. Изогнутый конец трубы 11, опущенный в ртуть 23, установлен в подшипнике 12, что исключает вращение трубы 11 вокруг оси, а лишь обеспечивает ей небольшое покачивание. Это исключает возможность попадания ртути и хладагента в противоположные части трубы 11 через отверстия 15 и 14. В случае же попадания ртути в полость испарителя 8 она захватывается спиралевидным желобом 24 и возвращается в полость между перегородками 5 и 17, откуда захватывается окном 10.

Наличие дополнительной перегородки 17 исключает непосредственный контакт ртути и хладагента, т.е. уменьшает потери теплообменных процессов между ними, что повышает эффективность процесса получения холода, ртуть из теплообменника через отверстий 21 в перегородках 4 и 5 и входное окно 10 поступает внутрь компрессора-конденсатора 7 при вращении корпуса 1. Поскольку плотность ртути в несколько раз превышает плотность хладагента, то конструкция холодильной машины будет более компактной, а работа более эффективней. В связи с тем, что порция ртути фактически является жидким поршнем, который перемещается одновременно с парами хладагента, и в связи с отсутствием в компрессоре-конденсаторе 7 "мертвого" пространства, отсутствуют и объемные потери, что повышает холодильный коэффициент холодильной машины. Кроме того, упрощается конструкция холодильной машины из-за конструктивного совмещения компрессора и конденсатора в одном агрегате, и отсутствия клапанов и поршней.

Компрессионная холодильная машина, изображенная на фиг. 3, работает следующим образом. Включают привод вращения холодильной машины, при этом агрегат 25 приводится во вращение вокруг вала привода за счет крестовин 27 и 28. Однако агрегат 25 перемещается плоскопараллельно, т.к. оси 26 закреплены в подшипниках на концах крестовин 27, 28, что обеспечивает им это движение. Когда обороты вала достигают номинальных, ртуть внутри корпуса 1 центробежными силами отбрасывается к периферии корпуса 1 каждого агрегата 25, а поскольку все точки агрегатов 25 перемещаются плоскопараллельно при их вращении, то это эквивалентно его вращению вокруг собственной оси, т.е. порции ртути и паров хладагента захватываются окном 10 при движении корпуса вокруг вала привода за счет их перемещения центробежными силами. Т.е. обеспечивается порционное движение ртути и паров хладагента по спиралевидному каналу корпуса 1. Процесс получения холода при этом аналогичен вышеописанному процессу получения холода при вращении корпуса 1 вокруг горизонтальной оси.

Компрессионная холодильная машина, изображенная на фиг. 4, работает следующим образом. При вращении корпуса 1 вокруг горизонтальной оси (как это изображено на фиг. 1), происходит повышение давления порций хладагента между порциями ртути в спиралевидном канале от входа 10 к выходу (отверстия 14 и 15 в трубе 11). Отсепарированный хладагент через отверстие 15 поступает в трубу 11 и далее на лопатки турбину 29, приводя ее во вращение. Ртуть 23 через отверстие 14 поступает в другую полость трубы 11 и на лопатки турбины 30, приводя ее во вращение. При этом турбины 29 и 30 вращаются в одну сторону (узлы съема электроэнергии на чертеже условно не показаны), что обеспечивает максимальную выработку электроэнергии. Поскольку перепад давления хладагента срабатывает на лопатках турбины 29, то она выполняет функции устройства для понижения давления. После турбины 29 хладагент поступает в испаритель 8. Далее теплообменные процессы происходят аналогично тем, как они происходят в холодильной машине, изображенной на фиг. 1.

Таким образом, использование изобретения позволяет получать холод более эффективнее при простоте конструкции холодильной машины. Кроме того, возможна одновременно и выработка электроэнергии.

Способ получения холода на холодильной машине, изображенной на фиг. 5, реализуется следующим образом. Привод вращения (не показан) приводит во вращение вал 34 с радиально закрепленными на нем постоянными магнитами 33. При этом магнитное поле магнитов 33 захватывает соответствующую порцию 35 магнитной жидкости, находящуюся в каждом витке спирали 9, и перемещает ее по спиральному каналу от периферии к центру. Поскольку объем витков спирали от периферии к центру спирали уменьшается, а объем порции магнитной жидкости постоянный, это приводит к сжатию порций хладона, находящихся между порциями жидкости 35. При сжатии пары хладона в компрессоре-конденсаторе 7 отдают тепло конденсации магнитной жидкости, хладон охлаждается, нагревая ее, и переходит в жидкое состояние. Сжиженный хладон и магнитная жидкость во внутренней (осевой) полости спирали (вне зоны действия магнитного поля) расслаиваются за счет разности плотностей. Под действием перепада давления они поступают через патрубки 37 и 38 соответственно в полость испарителя 8 и сбора магнитной жидкости. При прохождении дросселя 16 на выходе из патрубка 37 происходит снижение давления конденсации хладона до давления кипения хладона и соответственно снижается его температура. В испарителе 8 хладон переходит в парообразное состояние при низких температуре и давлении, при этом теплота, необходимая для его испарения, отнимается от внешнего источника, который при этом охлаждается. Теплоизоляционное покрытие 32 и теплоизоляционная перегородка 36 препятствуют теплопередаче от нагретой в полости компрессора 7 магнитной жидкости к парам хладона в полости испарителя 8. При этом тепло от нагретой магнитной жидкости, находящейся в полости компрессора 7, передается радиаторами 20 в окружающую среду. Затем магнитная жидкость и парообразный хладон порциями поступают вновь во входное окно 10 при вращении постоянных магнитов. При этом разделение хладона и магнитной жидкости позволяет достигать более низких температур охлаждения и повысить КПД машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2037671C1 |

| ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2072443C1 |

| ОБЪЕМНАЯ МАШИНА (ВАРИАНТЫ) | 1996 |

|

RU2134796C1 |

| Способ работы компрессионной холодильной машины и холодильная машина | 1990 |

|

SU1747818A1 |

| ТЕПЛОТРУБНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2005 |

|

RU2283461C1 |

| Установка для кондиционирования воздуха | 1980 |

|

SU885723A1 |

| Холодильная машина | 1985 |

|

SU1337621A1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2383379C2 |

| Холодильная установка | 1988 |

|

SU1606819A1 |

| Ресивер конденсатора компрессионной холодильной машины | 1979 |

|

SU859774A1 |

Использование: в холодильной технике. Сущность изобретения: при вращении корпуса 1 холодильной машины вокруг горизонтальной оси окно 10 поочередно захватывает порции жидкой рабочей среды и рабочего тела. За счет большой плотности рабочей среды и при движении этих порций к оси спирали происходит сжатие газовых порций рабочего тела. При этом рабочее тело отдает тепло рабочей среде, нагревая ее, а само охлаждается и сжижается. Сжиженное рабочее тело через окно 15 поступает в трубу 11, а затем на дроссель 16. В испарителе 8 жидкое рабочее тело переходит в парообразное состояние, нагреваясь от внешнего источника. Жидкая рабочая среда через окно 14 поступает в трубу 11, а из нее в теплообменник 6. 2 с. и 8 з.п. ф-лы, 6 ил.

| Черняков С.С., Кулакский А.И | |||

| Основы холодильного дела | |||

| - M.: Высшая школа, 1988, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1997-10-10—Публикация

1993-06-24—Подача