Изобретение относится к области машиностроения и может быть использовано в качестве насоса, компрессора или двигателя внутреннего сгорания (ДВС) с внутренним или внешним смесеобразованием.

Известна объемная машина, содержащая корпус, в котором размещена с возможностью вращения и качания ступица с жестко закрепленным на ней поршнем двойного действия, выполненного в виде кольца с прорезью, в которой размещена перегородка, образующая в корпусе рабочие камеры и неподвижно закрепленная на корпусе в плоскости вала машины, связанного со ступицей, ось которой проходит под углом к оси вала машины и перпендикулярна плоскости, проходящей через основание поршня на ступице, а на корпусе выполнены впускное и выпускное отверстия (см. патент США N 5251594, кл. F 02 B 53/00, 1993).

Недостаток известной машины заключается в низкой надежности работы и сложности конструкции.

Известна объемная машина, содержащая корпус, в котором размещена пара оппозитных поршней, жестко соединенных друг с другом посредством ступицы и установленных с возможностью вращения и качания в корпусе, при этом, по меньшей мере, один из поршней соединен с валом машины, причем на ступице в плоскости ее оси закреплена вертикальная перегородка, соединенная с поршнями, а в экваториальной плоскости корпуса закреплена пластина с прорезью, в которой размещена перегородка, взаимодействующая с корпусом и со стенками прорези в пластине, взаимодействующей со ступицей, причем поршни расположены на ступице по обе стороны пластины с образованием в корпусе рабочих камер, при этом впускное и выпускное отверстия выполнены с разных сторон перегородки (см. патент N 3816037, кл. F 04 B 1/16, 1974).

Недостатком указанной машины является низкая надежность работы и сложность конструкции.

Техническая задача, решаемая изобретением, заключается в повышении надежности работы объемной машины, а также в упрощении конструкции.

Это достигается тем, что в первом варианте объемной машины впускное и выпускное отверстия выполнены в перегородке в виде сквозных продольных прорезей, а машина снабжена каналами, обеспечивающими возможность сообщения впускного и выпускного отверстий с рабочими камерами, и выполненными в виде сквозных отверстий в боковых стенках перегородки и/или в виде выемок на поверхности ступицы.

При этом на внутренней поверхности корпуса в плоскости вала машины выполнена, по меньшей мере, еще одна перегородка, с разных сторон которой в корпусе выполнены дополнительные впускное и выпускное отверстия, а в поршне выполнена прорезь, в которой размещена вторая перегородка.

Причем в средней части сквозной продольной прорези в перегородке, со стороны рабочей камеры с более высоким рабочим давлением, размещена пробка.

Кроме того, на внутренней поверхности корпуса в плоскости вала машины выполнена взаимодействующая со ступицей дополнительная перегородка с выполненной изнутри глухой продольной прорезью, средняя часть которой перекрыта пробкой или в прорези размещен с возможностью продольного перемещения уплотненный ползун, соединенный со ступицей в плоскости поршня и разделяющий полость глухой прорези на две замкнутые камеры, а в поршне выполнена прорезь, в которой размещена дополнительная перегородка, причем на поверхности ступицы выполнены каналы, обеспечивающие возможность периодического сообщения замкнутых камер с рабочими камерами в корпусе.

Она снабжена пластиной в виде кольца и вторым поршнем, жестко закрепленным на ступице, при этом ступица разделена пополам по плоскости, перпендикулярной оси стержня, на каждой половине которой симметрично относительно плоскости ее деления размещены поршни, при этом кольцевая пластина размещена в экваториальной плоскости корпуса перпендикулярной оси вала машины и неподвижно соединена с корпусом и перегородкой, а поршни расположены с разных сторон пластины, уплотненной относительно ступицы, обе половины которой установлены с возможностью вращения относительно друг друга.

По второму варианту задача достигается тем, что в перегородке выполнены две глухие прорези, напротив которых в корпусе расположены впускное и выпускное отверстия, и машина снабжена каналами, обеспечивающими возможность сообщения продольных прорезей с рабочими камерами, при этом каналы выполнены в виде сквозных отверстий в боковых стенках перегородки и/или в виде выемок на внутренней поверхности корпуса.

При этом в средней части продольной прорези перегородки со стороны рабочей камеры с более высоким рабочим давлением размещена пробка.

Кроме того, машина снабжена дополнительной перегородкой, размещенной в плоскости оси ступицы и соединенной с последней и с поршнями, при этом в пластине выполнена прорезь, в которой размещена дополнительная перегородка, взаимодействующая со стенками прорези в пластине и с корпусом, причем в дополнительной перегородке выполнена одна продольная глухая прорезь, средняя часть которой закрыта пробкой или в прорези размещен уплотненный палец-поршень, закрепленный на корпусе в плоскости пластины и разделяющий полость прорези на две замкнутые камеры, а на внутренней стенке корпуса выполнены каналы, обеспечивающие возможность периодического сообщения замкнутых камер в прорези дополнительной перегородки с рабочими камерами в корпусе.

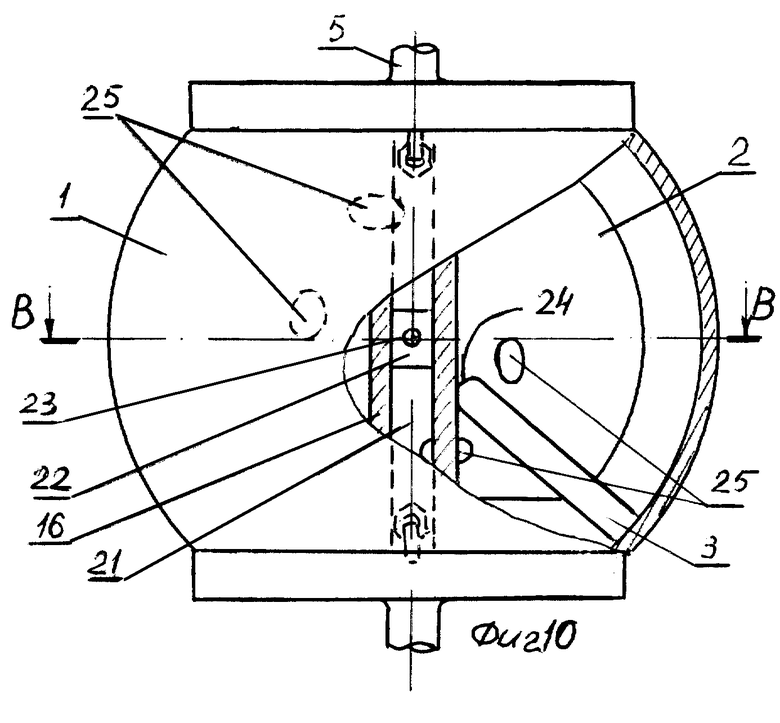

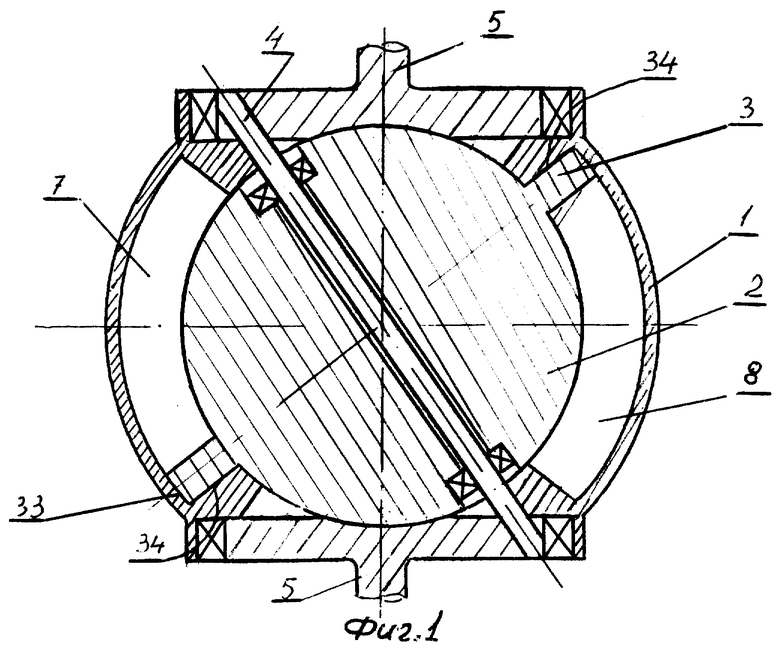

На фиг. 1 изображен продольный разрез объемной машины по первому варианту.

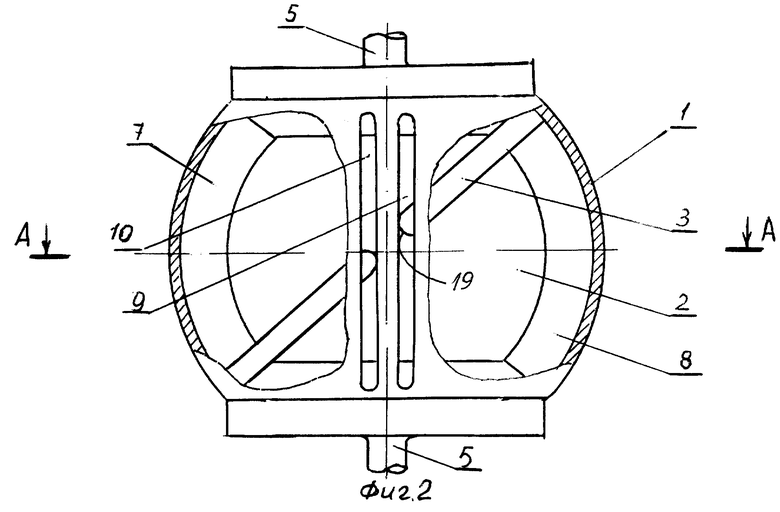

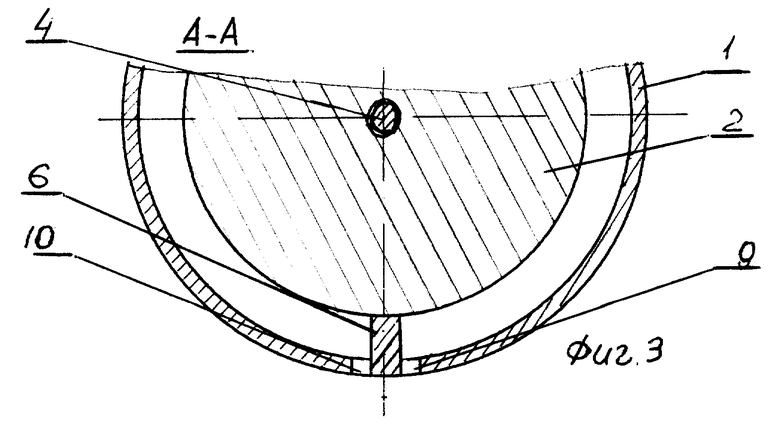

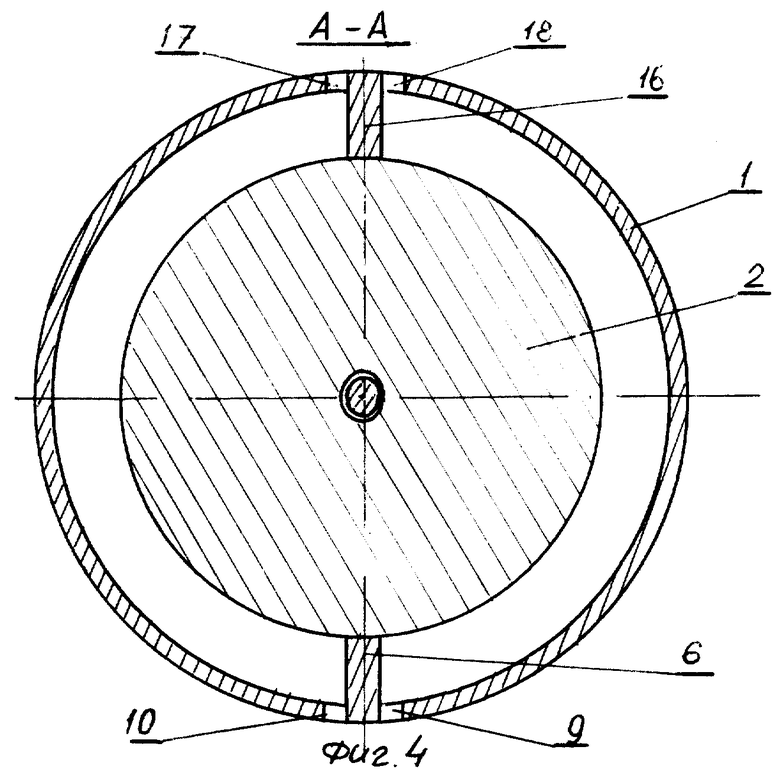

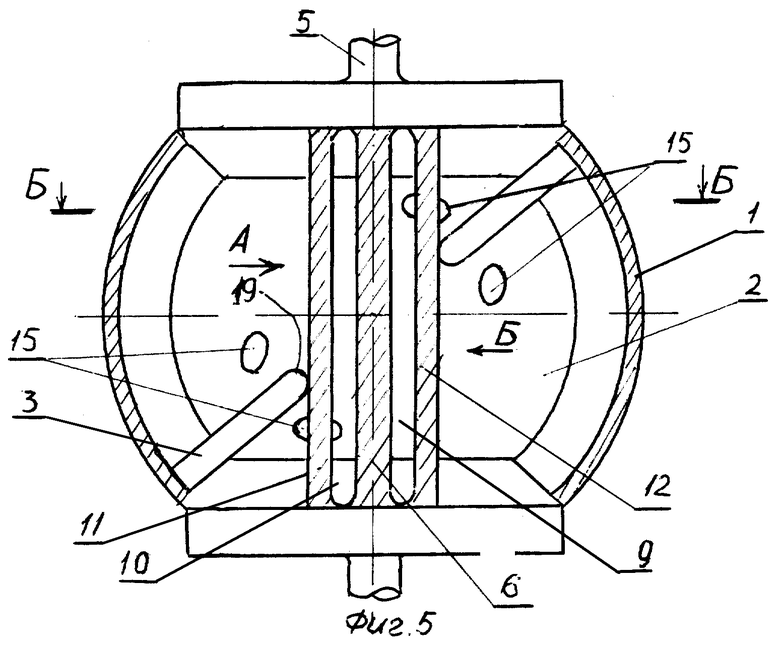

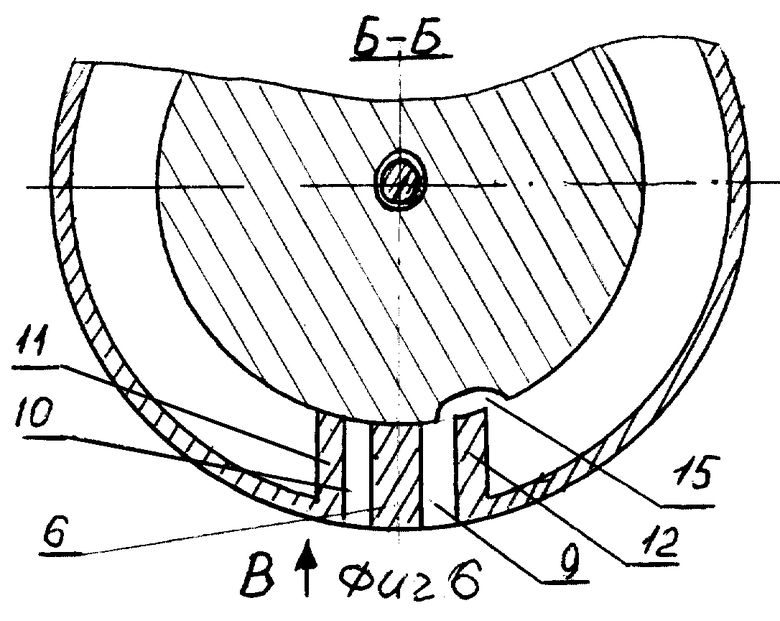

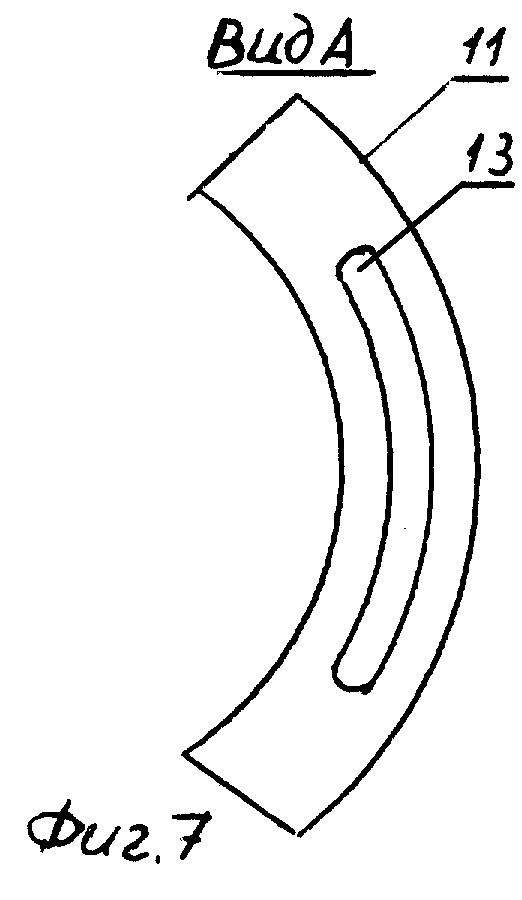

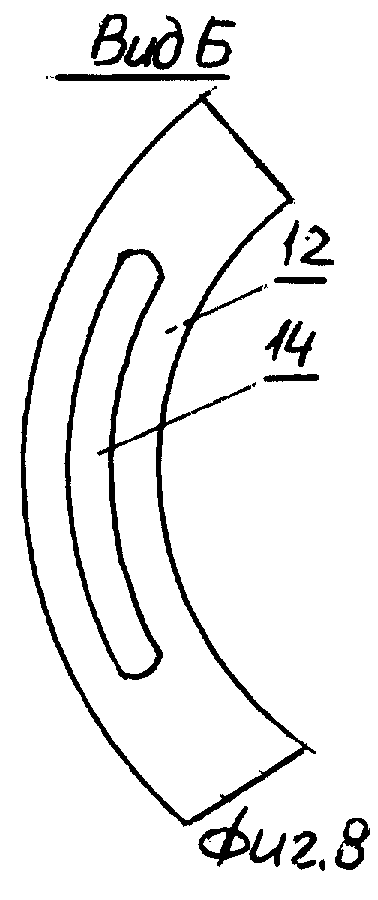

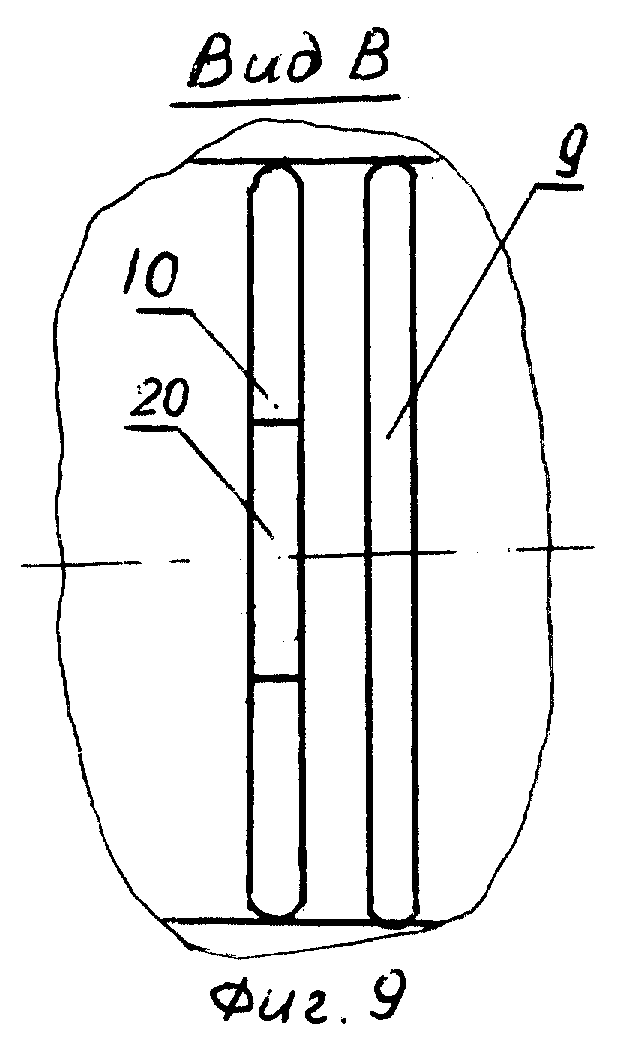

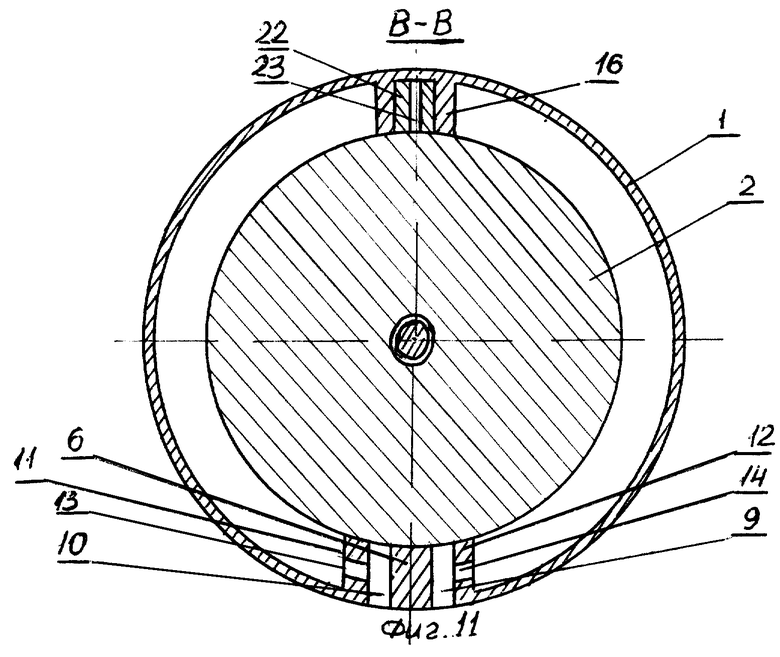

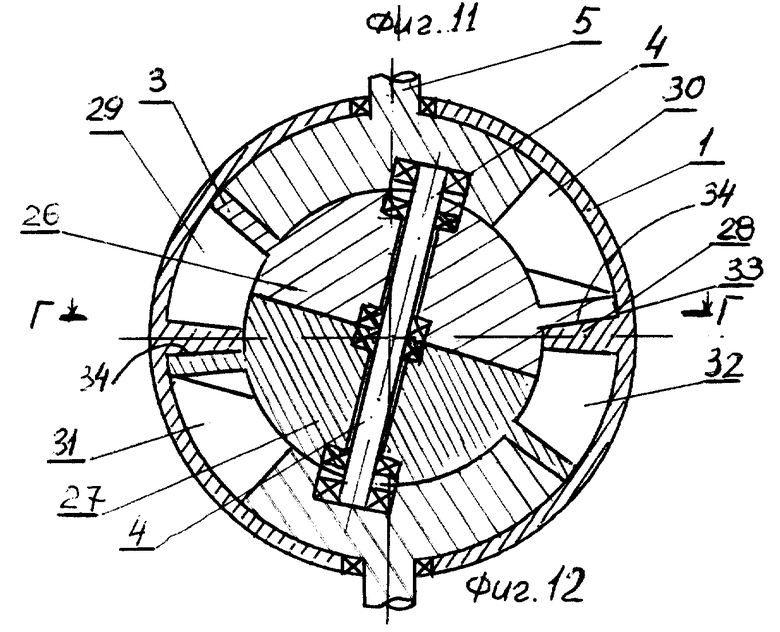

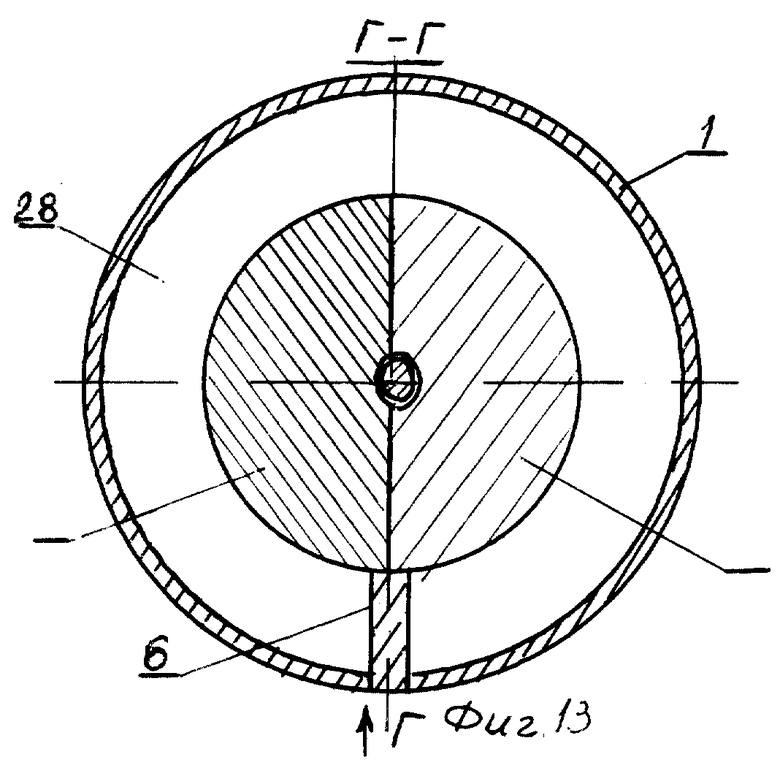

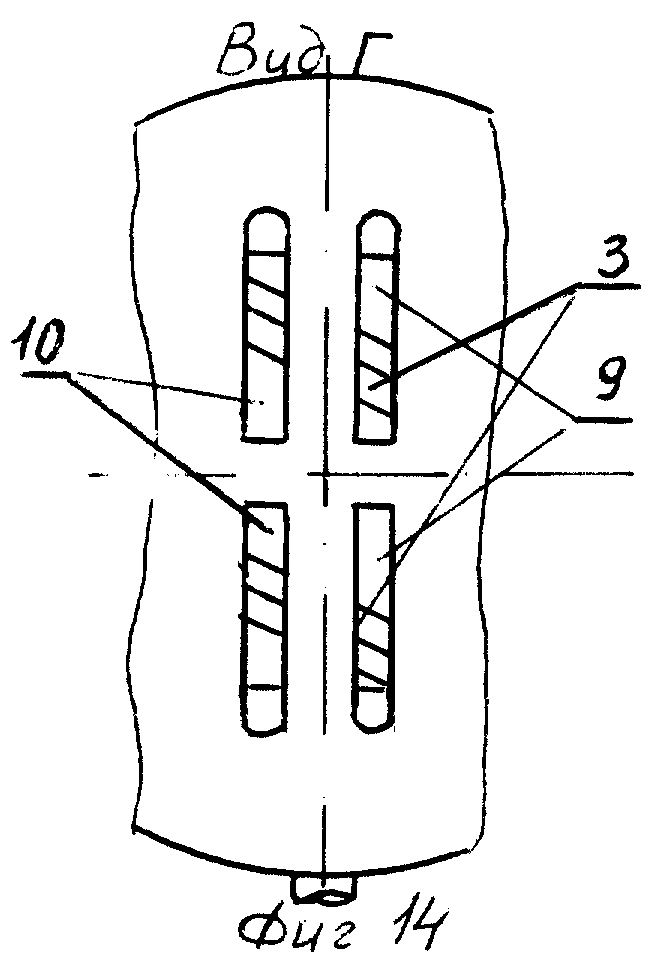

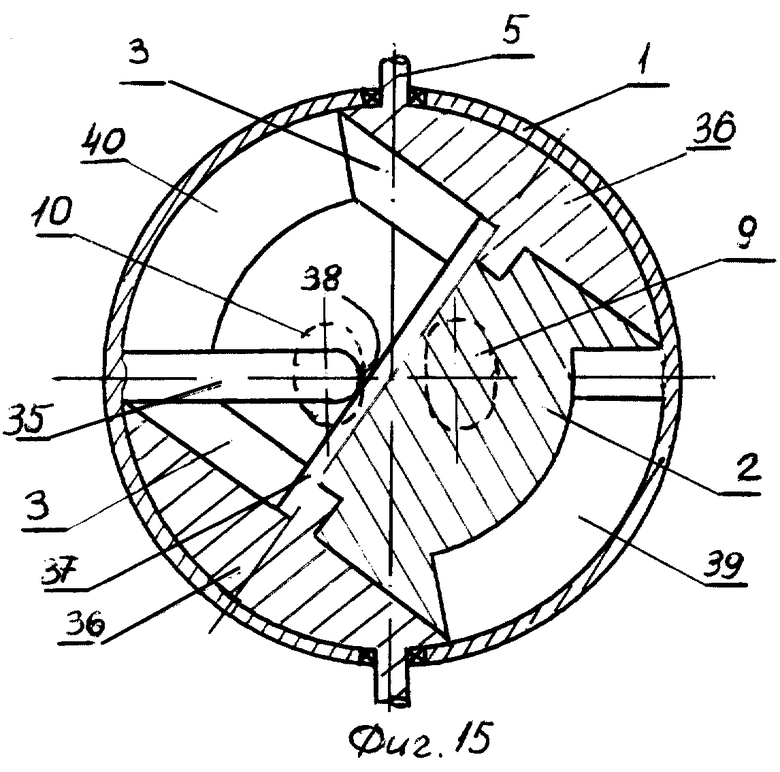

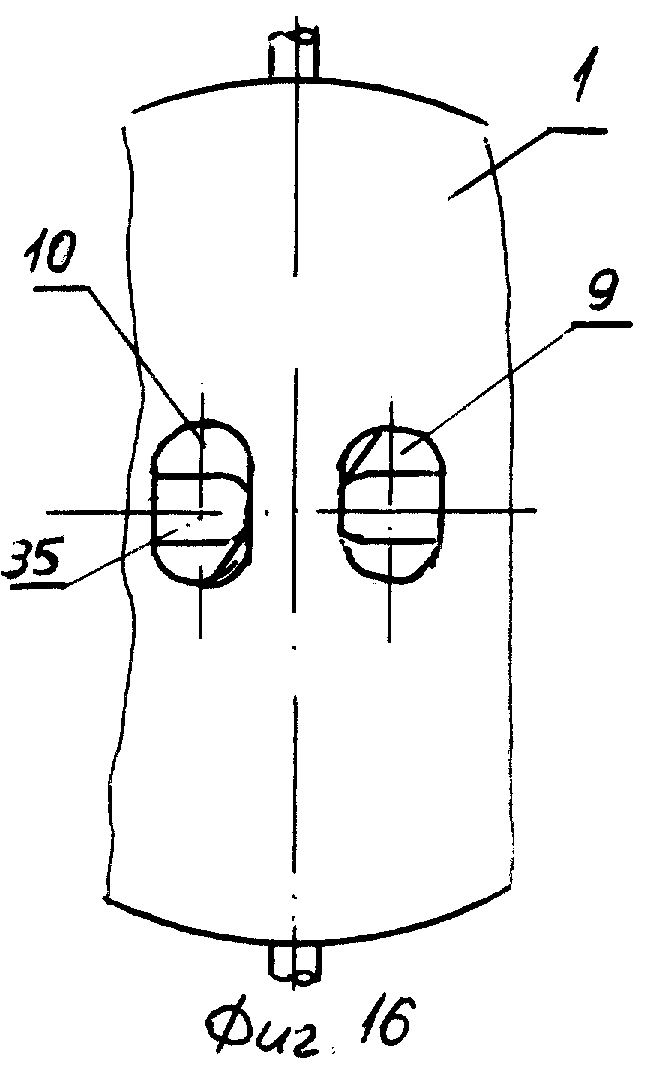

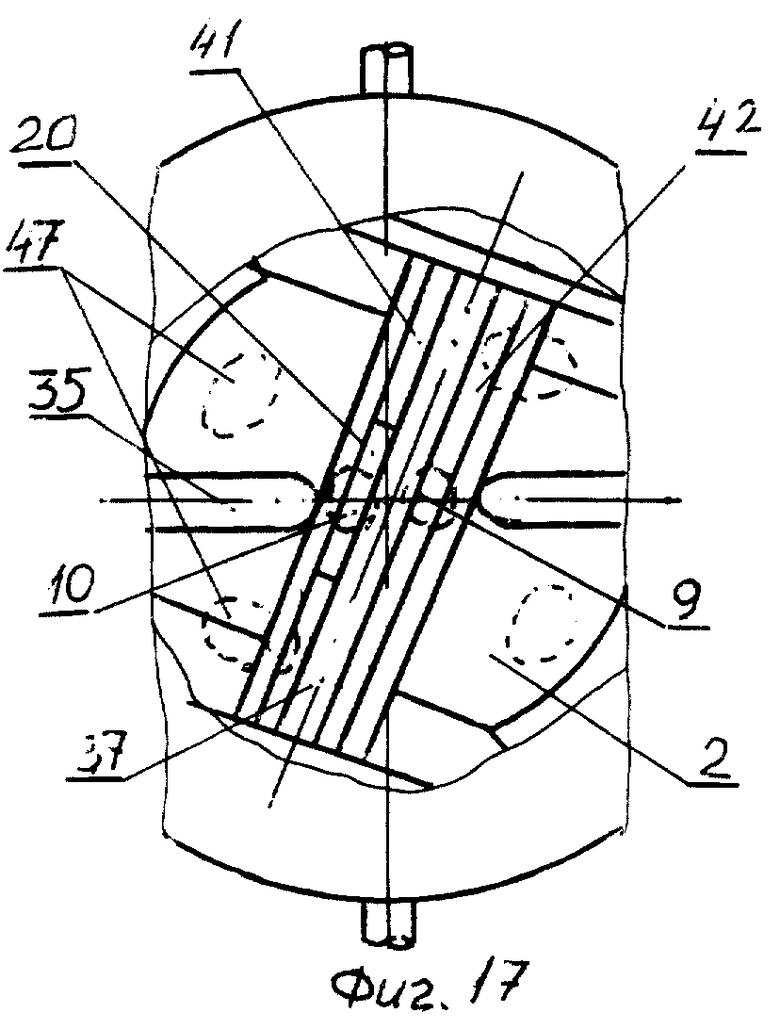

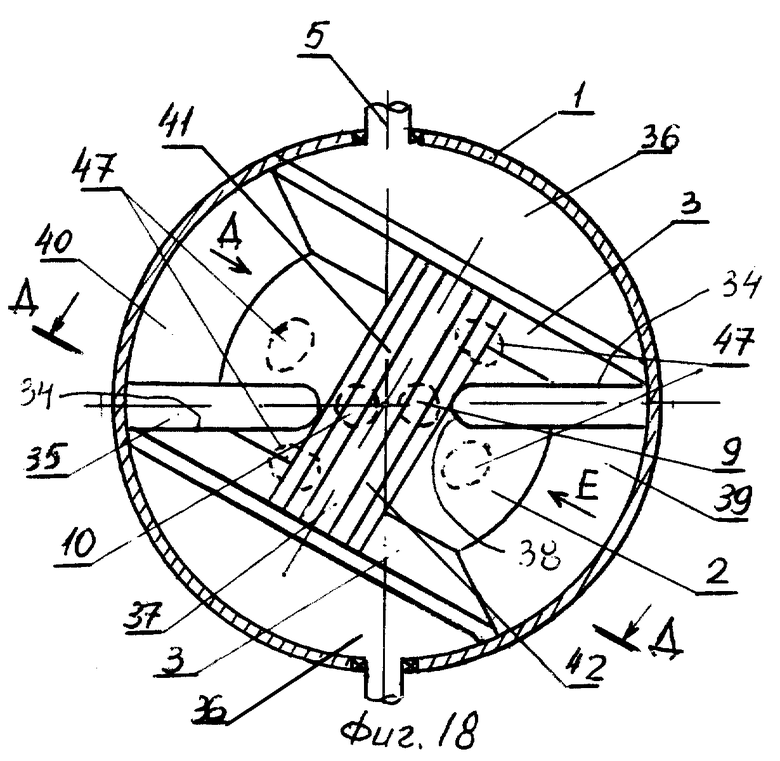

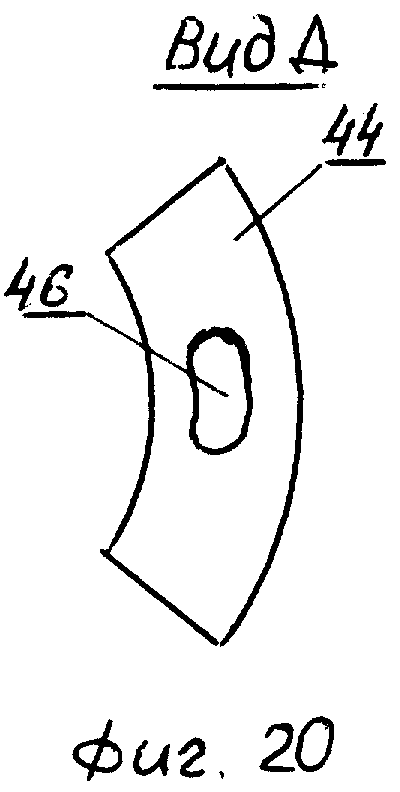

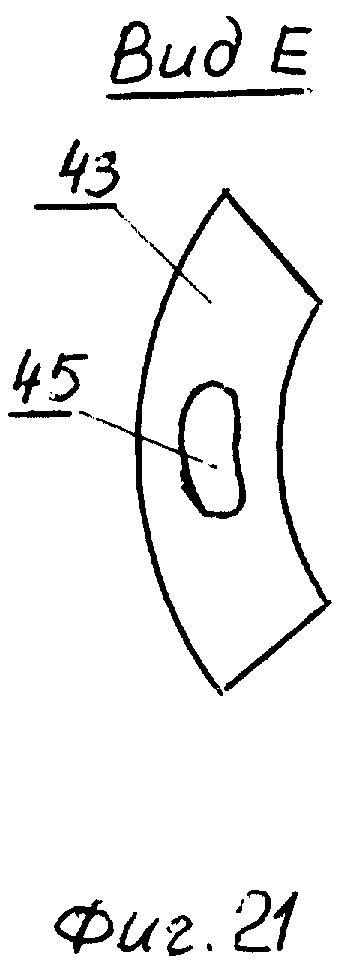

На фиг. 2 изображен общий вид машины с частично снятой спереди стенкой корпуса; на фиг. 3 - разрез А-А на фиг. 2 с одной перегородкой; на фиг. 4 - разрез А-А на фиг. 2 с двумя перегородками; на фиг. 5 представлен общий вид объемной машины с другим вариантом выполнения перегородки со снятым спереди корпусом, которая используется в разных качествах, в том числе и в ДВС; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - вид А на фиг. 5; на фиг. 8 - вид Б на фиг. 5; на фиг. 9 - вид В на фиг. 6; на фиг. 10 - вид сзади объемной машины, используемой в качестве ДВС на фиг. 1 и 5; на фиг. 11 - разрез по В-В на фиг. 10; на фиг. 12 изображена объемная машина с двумя поршнями; на фиг. 13 - разрез по Г-Г на фиг. 12; на фиг. 14 изображен вид Г на фиг. 13; на фиг. 15 изображен продольный разрез объемной машины по второму варианту, совмещенный с общим видом машины с частично снятой спереди (слева от оси ступицы) стенкой корпуса; на фиг. 16 и 17 - вид спереди объемной машины на фиг. 15 на впускное и выпускное отверстие; на фиг. 18 изображен общий вид объемной машины с другим вариантом выполнения перегородки со снятой спереди стенкой корпуса, которая используется в разных качествах, в том числе и как ДВС.

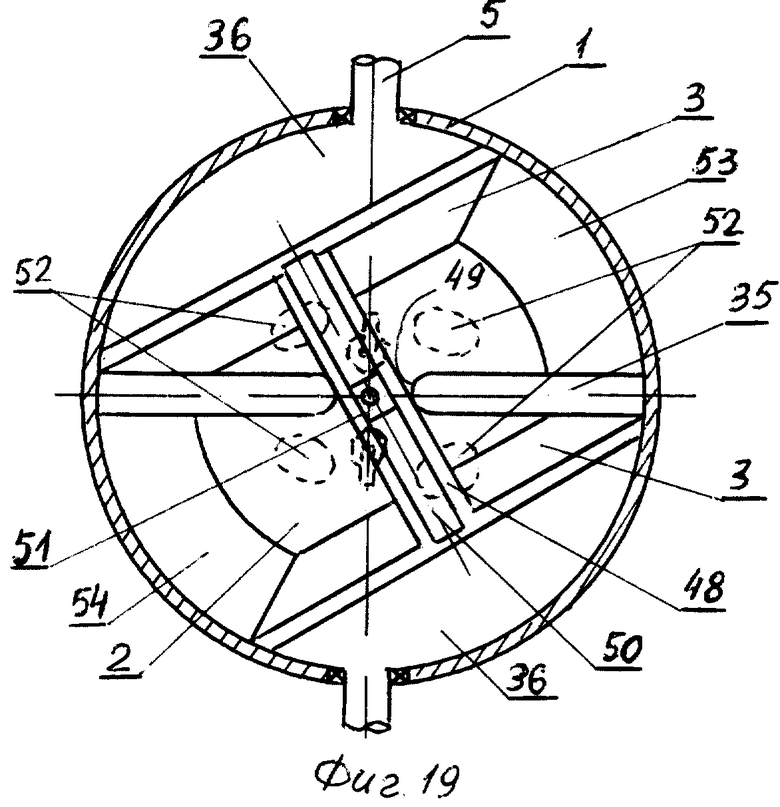

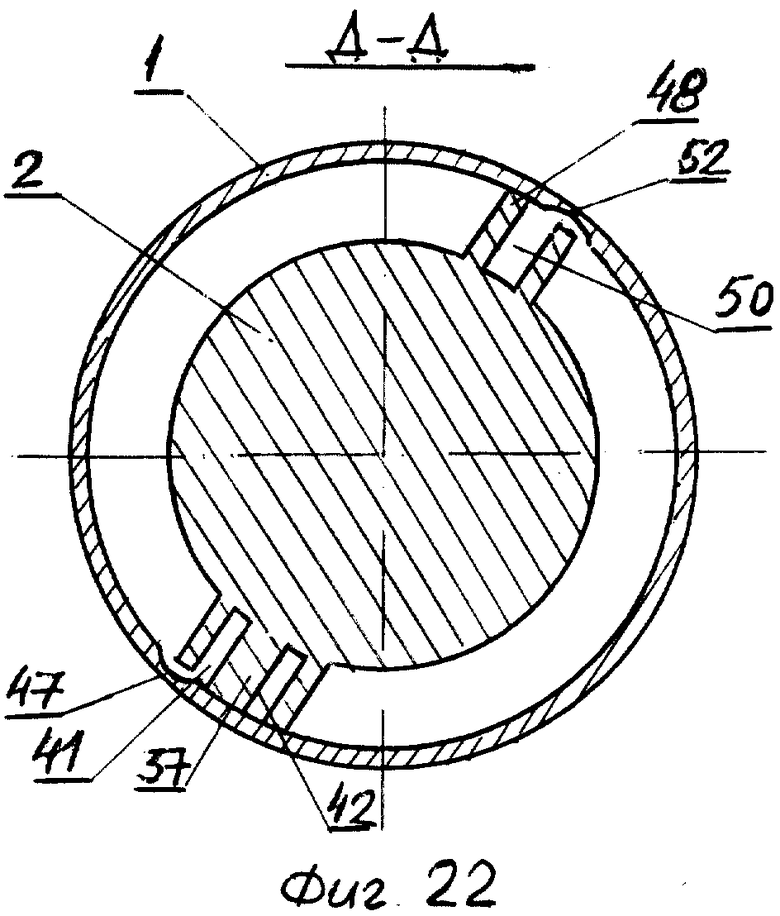

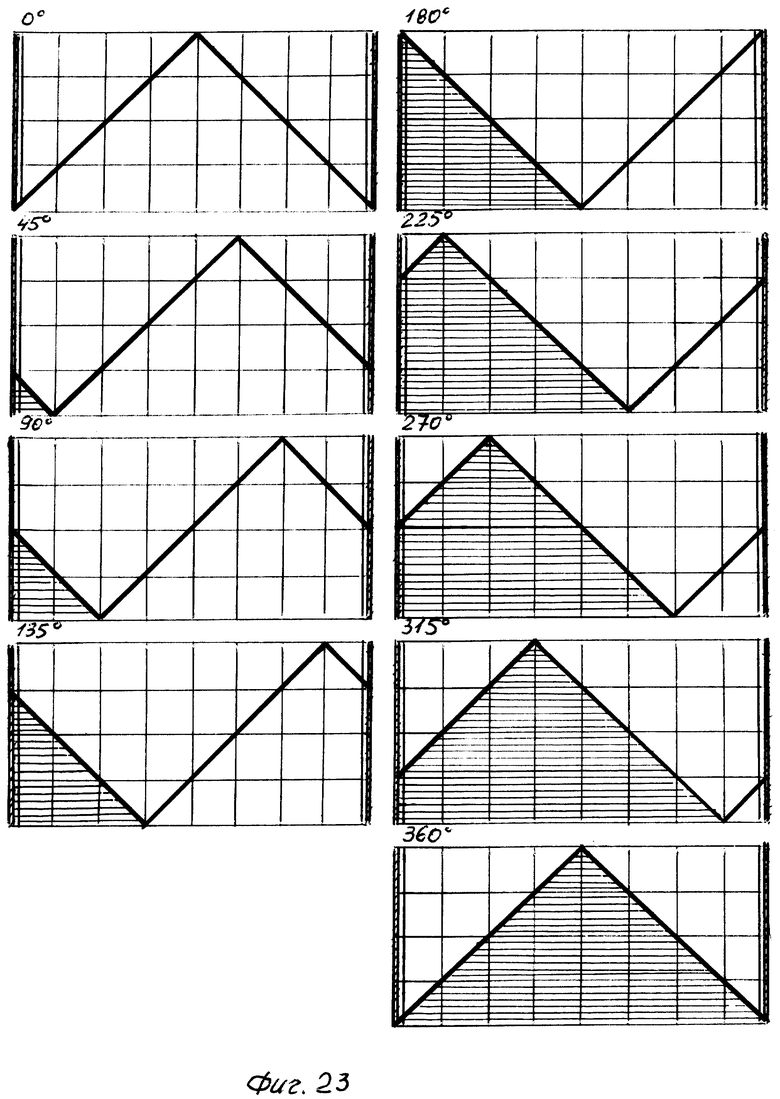

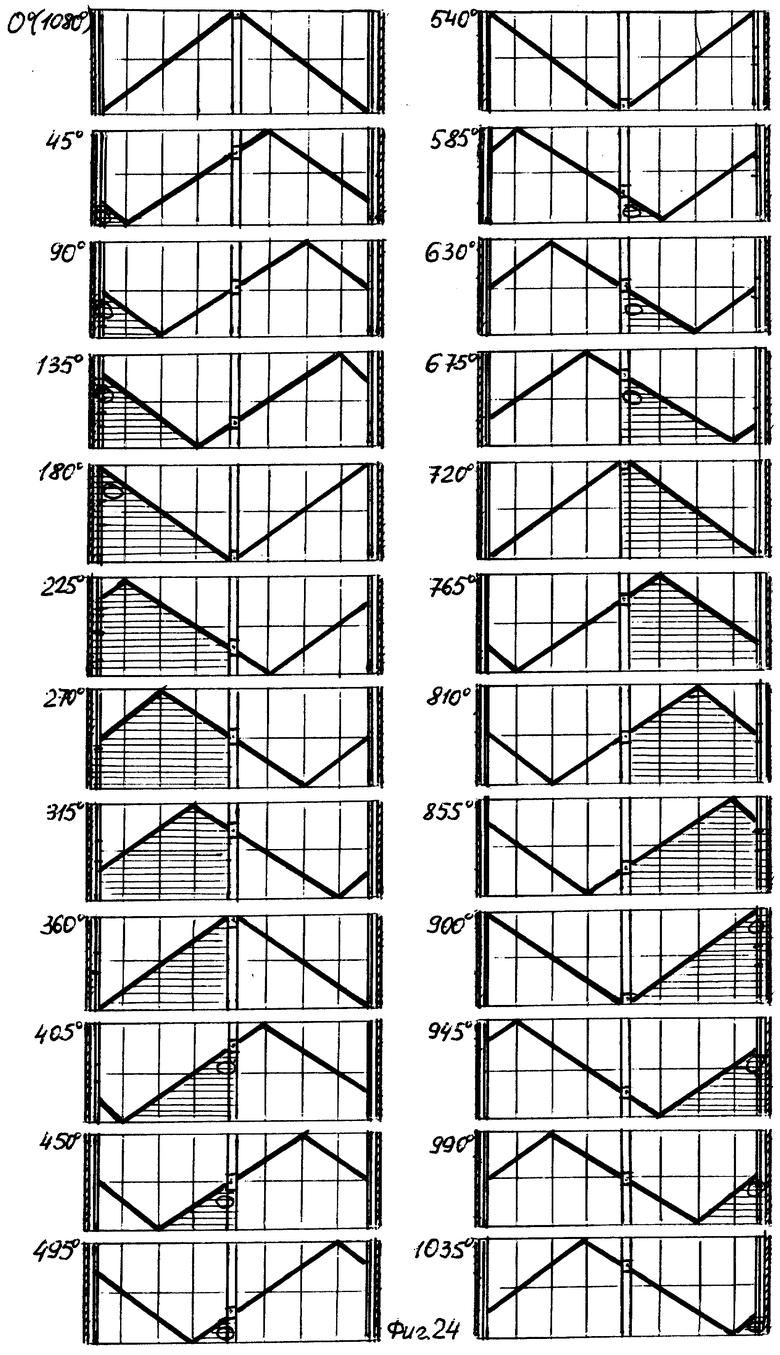

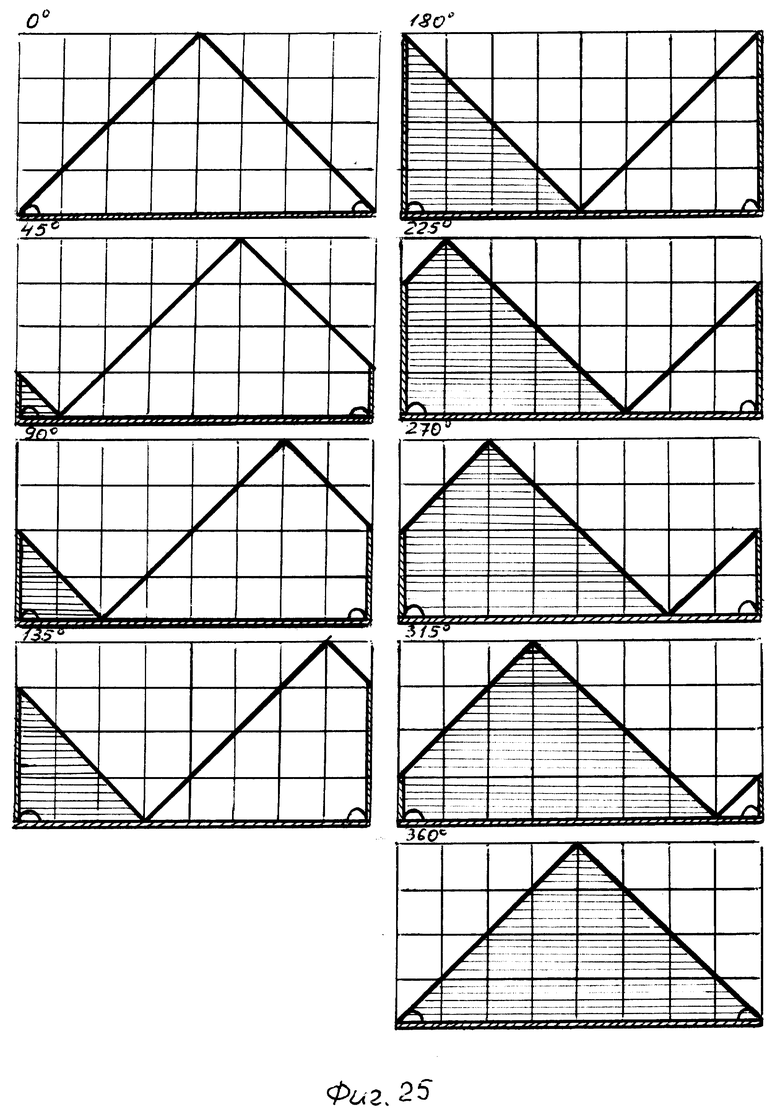

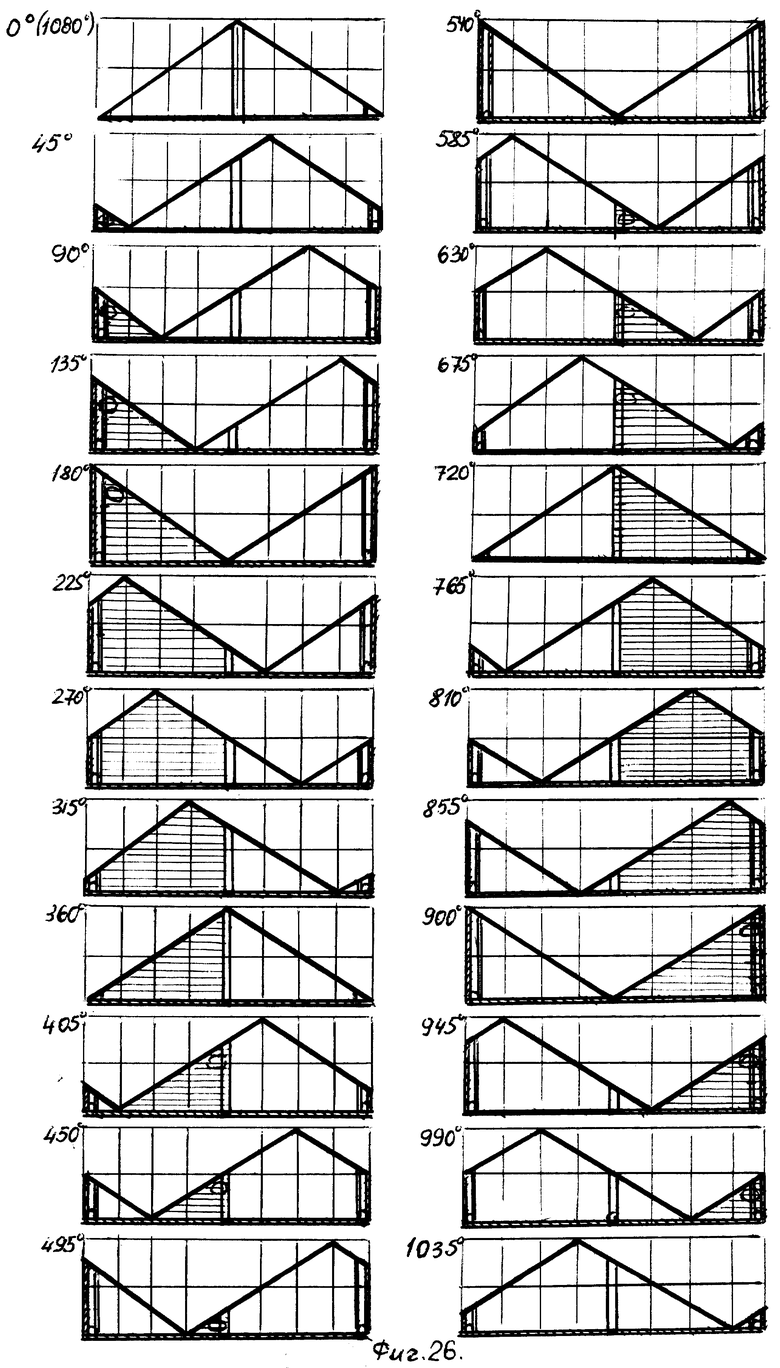

На фиг. 19 изображен вид сзади объемной машины, используемой в качестве ДВС, на фиг. 20 - вид Д на фиг. 18; на фиг. 21 - вид Е на фиг. 18; на фиг. 22 - сечение Д-Д на фиг. 18; на фиг. 23 представлена диаграмма изменения объемов рабочих камер в корпусе при вращении вала машины на 360o при работе ее в качестве насоса; а на фиг. 24 - такая же диаграмма, но при работе машины в качестве ДВС для первого варианта объемной машины; на фиг. 25 и 26 - те же диаграммы, но для второго варианта объемной машины.

Объемная машина содержит сферический корпус 1, в котором размещена с радиальным зазором промежуточная ступица 2, выполненная в виде сферы, центр которой размещен в центре корпуса 1. В диаметральной плоскости корпуса 1 и ступицы 2 размещен поршень 3 двойного действия, выполненный в виде кольца, закрепленного жестко и герметично на ступице 2. Ступица 2 установлена с возможностью вращения и качания в корпусе 1. Рабочая площадь поршня 3 образована двумя плоскими поверхностями, причем наружная поверхность поршня-кольца 3 взаимодействует с внутренней поверхностью 1. Ступица 2 установлена на стержне 4 с возможностью вращения вокруг его оси, при этом либо стержень 4 неподвижно соединен с валами 5 машины, а ступица 2 установлена с возможностью вращения относительно стержня 4 (см. фиг. 1), либо ступица 2 неподвижно закреплена на стержне 4, который соединен с валами 5 машины с возможностью вращения вокруг собственной оси (на чертеже условно не показано). Ось стержня 4 проходит через центр корпуса 1 под углом к оси валов 5 машины, при этом стержень 4 соединен с валами 5 машины, образуя жесткий коленчатый вал. Кроме того, ось стержня 4, на котором установлена ступица 2, перпендикулярна плоскости поршня 3, проходящей через его основание на поверхности ступицы 2. На внутренней стенке корпуса 1 в плоскости валов 5 машины выполнена перегородка 6, взаимодействующая с поршнем 3 и со ступицей 2. Рабочие камеры 7 и 8 машины образованы из полости, заключенной между корпусом 1 и ступицей 2, разделенной поршнем 3 и перегородкой 6. На корпусе 1 с разных сторон перегородки 6 выполнены впускное 9 и выпускное 10 отверстия, соединенные с рабочими камерами 7 и 8. В частном случае (см. фиг. 5) впускное 9 и выпускное 10 отверстия выполнены в перегородке 6 в виде сквозных продольных прорезей на высоту камер 7 и 8.

Для сообщения впускного и выпускного отверстий 9 и 10 с рабочими камерами 7 и 8 машина снабжена каналами в боковых стенках 11 и 12 (см. фиг. 7 и 8) перегородки 6 в виде сквозных отверстий 13 и 14 и/или в виде выемок 15 (см. фиг. 5 и 6) на поверхности ступицы с обеих сторон поршня 3 и перегородки 6, обеспечивая во втором случае периодическое их сообщение. Кроме перегородки 6 на внутренней поверхности корпуса 1 может быть выполнена в плоскости вала 5 машины, по крайней мере, еще одна взаимодействующая со ступицей 2 перегородка 18 (см. фиг. 4), с разных сторон которой в корпусе 1 выполнены дополнительные впускное 17 и выпускное 18 отверстия. Под каждую перегородку 6 и 16 в поршне 3 выполнены прорези 19 (см. фиг. 2 и 5). При этом совокупность перегородки 6 с прорезью 19 в поршне 3 (см. фиг. 2) обеспечивает качательно-вращательное движение ступицы 2 с поршнем 3 в корпусе 1. То же самое осуществляют перегородка 16 и прорезь 19 в объемной машине с двумя перегородками 6 и 16 (см. фиг. 4). Для обеспечения герметичности мест взаимодействия стенок перегородок 6 (см. фиг. 2 и 5) и 16 (см. фиг. 4) с соответствующими прорезями 19 при любом положении плоскости поршня 3 относительно этих перегородок при работе объемной машины они (взаимодействующие элементы перегородок 6 и 16 и прорезей 19) спрофилированы, например, концы поршня 3 - цилиндрические, а толщина перегородок 6 и 16 меняется по их высоте - увеличивается от середины к периферии. При этом вторая перегородка 16 образует из двух рабочих камер 7 и 8 - четыре. Кроме того, в перегородке 16 впускное 17 и выпускное 18 отверстия могут быть выполнены так же, как в перегородке 6 (см. фиг. 5), в виде сквозных продольных прорезей (на чертеже условно не показано), а для их сообщения с новыми рабочими камерами в боковых стенках второй перегородки 16 могут быть выполнены каналы: в виде сквозных отверстий (как в стенках в перегородке 6, изображенных на фиг. 7 и 8) и/или в виде выемок на поверхности ступицы 2, таких же, как изображены на фиг. 5 и 6 (эти каналы на чертеже условно не показаны). Наличие второй перегородки 16 расширяет функциональные возможности объемной машины, т.к. она может в этом случае обеспечить, например, перекачку разных сред одновременно, или двухступенчатое повышение давления газа при работе ее в режиме компрессора, при этом выпускное отверстие 18 первой ступени сообщается с впускным 17 отверстием второй ступени. Причем, если вторая перегородка 16 смещена относительно первой перегородки 6 на угол. отличный от 180o (по экваториальной плоскости), машина может обеспечить работу с разной производительностью за счет разных объемов рабочих камер. Для обеспечения регулирования, например степени расширения газа или установления ее заданного значения, сквозная продольная прорезь в перегородке 6 со стороны рабочей камеры с более высоким рабочим давлением перекрыта пробкой 20 в ее средней части (см. фиг. 9).

Объемная машина, работающая в режиме ДВС на самовоспламеняющейся топливовоздушной смеси, изображена на фиг. 1 или фиг. 5 (вид спереди) и на фиг. 10 (вид сзади фиг. 5). Для пояснения работы ДВС будем рассматривать фиг. 5 и 10. Помимо элементов, перечисленных при описании объемной машины, изображенной на фиг. 5, он (ДВС) содержит дополнительную перегородку 16, расположенную на внутренней поверхности корпуса 1 в плоскости вала 5 машины, например, напротив первой перегородки 6, и в которой изнутри корпуса 1 выполнена глухая продольная прорезь 21. Средняя часть прорези 21 может быть перекрыта пробкой, такой, какая изображена в прорези 10 на фиг. 9, или в прорези 21 размещен с возможностью продольного перемещения уплотненный ползун 22, установленный на направляющем пальце 23, свободный конец которого размещен в ступице 2 в плоскости поршня 3. В поршне 3 выполнена вторая прорезь 24, при этом каждая прорезь 19 и 24 взаимодействует с соответствующими боковыми стенками перегородок 6 и 16. На поверхности ступицы 2 с обеих сторон дополнительной перегородки 16 и поршня 3 выполнены каналы 25 в виде выемок, обеспечивающие возможность периодического сообщения замкнутых камер в прорези 21 дополнительной перегородки 16 с рабочими камерами в корпусе 1. В боковых стенках 11 и 12 перегородки 6 выполнены сквозные отверстия 13 и 14 соответственно. Впускное отверстие 9 в перегородке 6 сообщено с системой подачи самовоспламеняющейся топливовоздушной смеси (на чертеже условно не показано). Кроме того, при использовании несамовоспламеняющейся топливовоздушной смеси и внешнего смесеобразования в ДВС на периферии замкнутых камер в корпусе 1 или в стенке корпуса камер сгорания устанавливают свечи зажигания (на чертеже изображены пунктиром), а при внутреннем смесеобразовании там же устанавливают топливные форсунки (на чертеже условно не показаны).

Машина, изображенная на фиг. 12, содержит сферический корпус 1, в котором размещена сферическая ступица 2, разделенная пополам по плоскости, перпендикулярной оси стержня 4, на две части 26 и 27. Обе части 26 и 27 ступицы 2 установлены на стержне с возможностью вращения друг относительно друга и стержня 4. Стержень 4 соединен с валом 5 машины, оси которых выполнены под углом друг к другу и пересекаются в центре корпуса 1.

Внутри корпуса 1 в экваториальной плоскости размещена пластина 28 в виде кольца, неподвижно закрепленная на корпусе 1 и уплотненная относительно частей 26 и 27 ступицы 2, которые уплотнены относительно друг друга (на чертеже условно не показано). На каждой половине 26 и 27 ступицы 2 закреплено по поршню 3, рабочие поверхности каждого из которых выполнены в виде усеченных конусов, обращенных вершинами друг к другу. Поршни 3 установлены симметрично относительно плоскости деления ступицы 2 по обе стороны пластины 28. Рабочие камеры 29, 30, 31 и 32 в верхней и нижней частях корпуса 1 образованы стенками корпуса 1, ступицей 2 и плоскостями пластины 28. На внутренней стенке корпуса 1 в плоскости вала 5 машины закреплена, взаимодействующая со ступицей 2, перегородка 6, соединенная с пластиной 28, разделяя рабочие камеры 29, 30, 31 и 32 над и под пластиной 28. С разных сторон перегородки 6 в корпусе 1 выполнены впускные 9 и выпускные 10 отверстия (см. фиг. 14) сверху и снизу пластины 28. Кроме того, верхняя и нижняя части машины могут быть одновременно или каждая в отдельности снабжены такими же элементами, как и машины, описанные выше.

Для обеспечения надежной работы машин, поверхности поршня 3, взаимодействующие с поверхностями корпуса 1 и перегородок 6 и 16, уплотнены, обеспечивая необходимую герметичность и подвижность. Поршень 3, совершая качательно-вращательное движение со ступицей 2, постоянно взаимодействует с корпусом 1 всей внешней поверхностью (ободом) 33 и по двум радиальным линиям 34 на участках между ступицей 2 и корпусом 1 в его верхнем и нижнем основаниях (см. фиг. 1 и 12), что обеспечивает герметичное отделение рабочих камер 7 и 8 и 29, 30, 31 и 32 друг от друга при его движении. Т.е. за один оборот вала 5 машины вокруг собственной оси рабочие плоские поверхности поршня 3 последовательно прокатываются по этим радиальным линиям 34 нижнего и верхнего оснований корпуса 1, изменяя объемы рабочих камер, не нарушая работоспособности элементов машины и обеспечивая нормальное протекание рабочих процессов в камерах корпуса 1.

Объемная машина, изображенная на фиг. 1, в режиме насоса работает следующим образом.

При вращении валов 5 машины от внешнего привода (на чертеже условно не показан) вращающий момент передается к ступице 2 через стержень 4 посредством подшипников, при этом ось стержня 4 описывает в пространстве два конуса с вершиной в центре корпуса 1. Наличие перегородки 6, выполненной на корпусе 1 в плоскости вала 5, препятствует совершению кругового вращательного движения всех точек ступицы 2 и поршня 3 вокруг оси вала 5 машины. Однако при этом все точки ступицы 2 и поршня 3 совершают сложное качательно-вращательное движение относительно оси вала 5 машины, т.е. относительно корпуса 1. При таком сложном движении поршня 3 относительно стенок корпуса 1 и перегородки 6, рассмотрим протекание рабочего процесса в камерах корпуса 7 и 8, используя диаграммы, изображенные на фиг. 23, где упрощенно (для обеспечения непрерывности линий, разделяющих объемы рабочих камер 7 и 8 друг от друга) представлена развертка сферического корпуса 1 на плоскости, выполненная по перегородке 6.

При этом слева на диаграмме - впускное отверстие 9 в виде продольного окна, а справа - выпускное 10 отверстие в виде продольного окна. Ломаная линия на диаграмме условно отображает спроектированную на внутреннюю поверхность корпуса 1 плоскость, проходящую через середину поршня 3, разделяющего полость корпуса 1 на рабочие объемы 7 и 8 над 7 и под 8 поршнем 3. Условно - т. к. в каждом последующем положении поршня 3 его плоскость находится под другим углом к оси вала 5, чем он нарисован в последующих положениях, однако эти положения практически отображают изменение объемов рабочих камер 7 и 8, заключенных между корпусом 1, ступицей 2 и рабочими плоскостями поршня 3.

Рассмотрим происходящие процессы в рабочих камерах 7 и 8 на примере рабочей камеры 8 под поршнем. Это положение поршня 3 соответствует 0o поворота вала 5 машины, при этом рабочая среда под поршень 3 не поступает (впускное отверстие 9 сообщено с источником подачи рабочей среды - жидкости или газа). На диаграмме представлены изменения рабочих объемов камер через каждые 45o поворота вала 5 машины в пределах одного оборота, при этом развертка корпуса 1 выполнена так же через 45o. При повороте вала 5 от начального (0o) положения ступица 2 с поршнем 3 начинает совершать качательно-вращательное движение относительно перегородки 6, при этом рабочая камера 8 под поршнем (мы рассматриваем только ее) начинает сообщаться через продольное окно впускного 9 отверстия в корпусе 1 с источником подачи, обеспечивая поступление рабочей среды. При дальнейшем повороте вала 5 объем рабочей камеры 8 продолжает увеличиваться, достигая своего максимального значения через 360o, т.е. за один оборот. При дальнейшем повороте вала 5 рабочая камера 8 через продольное окно выпускного 10 отверстия в корпусе 1 сообщается с потребителем (на чертеже условно не показан) и происходит выдача рабочей среды, при этом впускное 9 отверстие отделяется от полости рабочей камеры 8, поскольку плоскость поршня 3 находится в положении от 0 до 45o. При повороте вала 5 со ступицей 2 и поршнем 3, объем рабочей камеры 8 уменьшается и весь объем рабочей среды передавливается (перекачивается) потребителю. Также за один оборот в 360o, т.е. за второй оборот вала 5. Такой же процесс происходит в рабочей камере 7 над поршнем, но все это протекает в противофазе со смещением на 180o.

При работе машины в режиме компрессора на выходе машины может быть установлен обратный клапан, газовый редуктор или ресивер, что обеспечит нагнетание газа потребителю под давлением.

Кроме того, перекрывая среднюю часть выпускного 10 отверстия пробкой 20 (см. фиг. 9), можно обеспечить сжатие газа до заданной величины в рабочей камере. При этом ее заполнение происходит за первый оборот вала, сжатие до заданного давления (оно определяется положением выемки 15 относительно пробки 20) в пределах второго оборота, а при его завершении - выдача порции газа заданного давления. При этом размер выемки 15 и место ее выполнения на ступице 2 относительно выпускного 10 окна, а также выбор максимальных оборотов вала 5 должны обеспечивать полное опорожнение рабочих камер за время сообщения выемки 15 с выпускным 10 отверстием.

ДВС с внешним смешением, работающий на самовоспламеняющейся топливовоздушной смеси, изображенный на фиг. 5, 10, работает следующим образом. Для пояснения работы ДВС воспользуемся диаграммами изменения объемов рабочих камер, изображенными на фиг. 24. При этом слева - впускное отверстие 9, справа - выпускное 10, а посередине глухая прорезь 21 в перегородке 16 с ползуном 22, образующим замкнутые камеры сгорания. Каждый поршень 3 в своих положениях 0o и 180o - поворота вала 5 образует в корпусе 1 по два рабочих объема в каждой камере 7 и 8: а в остальных случаях - поршень 3 образует по три объема (см. диаграммы).

Примем за начальное - 0 положение элементов ДВС, изображенное на диаграмме 24, а работу ДВС будет рассматривать только для рабочей камеры 8 под поршнем 3.

I цикл всасывания (от 0 до 270o поворота вала 5). При этом рабочая камера 8 сообщена с прорезью впускного 9 отверстия: через выемку 15 (см. фиг. 5) в пределах от 0 до 90o поворота вала 5, в пределах от 90 до 180o через выемку 15 и отверстие 14 в боковой стенке 12 перегородки 6, а в пределах от 180 до 270o через отверстие 14 в боковой стенке 12 перегородки 6. В течение этого времени соответствующего углу 270o поворота вала 5 рабочая смесь поступает в рабочую камеру 8, достигая максимального объема. Этот процесс обеспечивается соответствующим выполнением выемок 15 на ступице 2 относительно боковой стенки 12 перегородки 6 и плоскости поршня 3 и ее размером, также размером отверстия 14 в стенке 12 перегородки 6.

II цикл сжатия (от 270 до 540o поворота вала 5). В пределах от 270 до 360o поворота вала 5 рабочая смесь находится в замкнутом объеме рабочей камеры, но за счет его уменьшения (см. диаграмму) смесь начинает сжиматься. В пределах от 360 до 540o поворота вала 5 рабочая смесь продолжает сжиматься за счет уменьшения объема рабочей камеры 8, но при этом она сообщается выемкой 24 с замкнутой камерой в прорези 21 перегородки 16, куда рабочая смесь полностью передавливается и при достижении угла поворота вала 5 540o объем замкнутой камеры в прорези 21 достигает минимального значения, а давление и температура в ней максимального значения.

III цикл горения (от 540 до 810o поворота вала 5). При этих параметрах рабочая смесь воспламеняется (если несамовоспламеняющаяся рабочая смесь, то в этот момент подается электропитание на свечу). При этом в пределах от 540 до 720o происходит горение с расширением продуктов сгорания, которые через другую выемку 24 поступают из замкнутой камеры в камеру сгорания, догорая в ней и продолжая расширяться. Давление продуктов сгорания воздействует на ползун 22 и рабочую поверхность поршня 3, приводя его во вращение вместе со ступицей 2. Это вращение передается валу 5. В пределах этого угла поворота вала 5 замкнутая камера в прорези 22 опорожняется через выемку 24, а в пределах от 720 до 810o поворота вала продолжается догорание рабочей смеси и расширение продуктов сгорания только в замкнутом объеме камеры сгорания.

IV цикл выхлопа (от 810 до 1080o поворота вала 5). В пределах от 810 до 900o происходит выхлоп через отверстие 13 в боковой стенке 11 перегородки 6 в выпускное отверстие 10 вследствие уменьшения объема рабочей камеры и избыточного давления продуктов сгорания. В пределах от 900 до 990o выхлоп продолжается через отверстие 13 в стенке 11 и выемку 15 на ступице 2. А в пределах от 990 до 1080o поворота вала выхлоп заканчивается через выемку 15, сообщающую камеру сгорания с прорезью 10 в перегородке 6.

Одновременно с этими циклами, протекающими в рабочих камерах над поршнем 3, аналогичные процессы происходят в рабочих камерах под поршнем 3, но со сдвигом на фазу.

Описание работы машины с двумя поршнями 3, изображенной на фиг. 12, аналогично описанию работы машин с одним поршнем 3 при использовании ее в качестве насоса, компрессора, ДВС или их разных комбинаций.

Преимущество объемной машины по первому варианту заключается в высокой надежности работы. Это связано с отсутствием в ее конструкции горизонтальной пластины, закрепленной на корпусе с возможностью вращения для обеспечения качательного движения поршней в прототипе, и выполнением перегородки 6, неподвижно закрепленной на корпусе 1, обеспечивающей вращательно-качательное движение поршня 3 со ступицей 2 в корпусе 1 и выполнением поршня 3 в виде плоского кольца.

Для ДВС упрощается конструкция за счет выполнения системы управления топливными клапанами газораспределительного механизма в виде выемок 15 и 24 на поверхности ступицы 2 и впускного 9 и выпускного 10 отверстия в виде продольных прорезей в перегородке 6 и замкнутых камер в прорези 21 перегородки 16, обеспечивающих возможность выполнения заданной последовательности заполнения и опорожнения рабочих камер.

Кроме того, машина может одновременно работать и насосом, и компрессором, а также работать с разной производительностью и на разных рабочих средах за счет выполнения на корпусе нескольких перегородок или установки второго поршня и разделения рабочих камер горизонтальной пластиной в виде кольца.

Объемная машина по второму варианту, изображенная на фиг. 15, содержит сферический корпус 1, в котором с радиальным зазором размещена ступица 2, выполненная в виде сферы, центр которой размещен в центре корпуса 1. На ступице 2 симметрично относительно ее экваториальной плоскости перпендикулярной ее оси неподвижно закреплена пара оппозитных поршней 3, выполненных в виде части тела вращения, например усеченных конусов. В горизонтальной экваториальной плоскости корпуса 1 размещена пластина 35 в виде кольца, неподвижно закрепленная на корпусе 1 и взаимодействующая со ступицей 2, при этом поршни 3 размещены по разные стороны пластины 35. Ось ступицы 2 расположена под углом к оси валов 5 машины и соединена с последними, например посредством шаровых сегментов 36.

Машина содержит узел, обеспечивающий качательно-вращательное движение ступицы 2 с поршнями 3 относительно корпуса 1. Узел выполнен из двух взаимодействующих между собой элементов: перегородки 37, герметично прикрепленной в плоскости ступицы 2 к последней и к поршням 3, и прорези 38, выполненной в пластине-кольце 35. При этом перегородка 37 взаимодействует с корпусом 1 и с боковыми стенками прорези 38 в пластине 35. Для обеспечения герметичности этого узла толщина перегородки 37 увеличивается от середины к периферии (на чертеже условно не показано). В корпусе 1 выполнены впускное 9 и выпускное 10 отверстия (см. фиг. 16) с разных сторон перегородки 38, сообщающиеся с рабочими камерами 39 и 40 в корпусе 1.

В объемной машине, изображенной на фиг. 17, перегородка 37 может быть выполнена с двумя продольными глухими прорезями 41 и 42, при этом впускное 9 и выпускное 10 отверстия в корпусе 1 выполнены в плоскости пластины 35 напротив соответствующих прорезей 41 и 42 в перегородке 37.

Для сообщения впускного 9 и выпускного 10 отверстий с рабочими камерами 39 и 40 в боковых стенках 43 и 44 перегородки 37 выполнены сквозные отверстия 45 и 46 (см. фиг. 20 и 21) и/или на поверхности корпуса 1 с разных сторон пластины 35 и перегородки 37 выполнены выемки 47 (на фиг. 17 они изображены пунктиром). Выемки 47 обеспечивают периодическое сообщение отверстий 9 и 10 с рабочими камерами 39 и 40.

Для увеличения количества рабочих камер, т.е. расширения функциональных возможностей машины, она может быть снабжена по меньшей мере второй перегородкой (на чертеже условно не показана), аналогично первой так же размещенной в плоскости оси ступицы 2, как и первая перегородка 37, а в пластине 35 - выполнена вторая прорезь, в которой размещена вторая перегородка. При этом вторая перегородка также соединена со ступицей 2 и с поршнями 3 и взаимодействует с корпусом 1 и стенками прорези в пластине 35. С разных сторон второй перегородки в корпусе выполнена вторая пара впускного и выпускного отверстий. Кроме того, в глухой продольной прорези в перегородке 37 со стороны камеры с более высоким давлением может быть размещена пробка 20.

На фиг. 18 и 19 изображена объемная машина, работающая в режиме ДВС на самовоспламеняющейся топливовоздушной смеси. От объемной машины, работающей в режиме насоса или компрессора, она отличается наличием второй перегородки 48 (см. фиг. 19), размещенной в плоскости оси ступицы 2 и соединенной с последней и с поршнями 3, при этом в пластине 35 выполнена вторая прорезь 49, в которой размещена вторая перегородка 48, взаимодействующая со стенками прорези 49 в пластине 35 и с корпусом 1. В первой перегородке 37 выполнены две продольные глухие прорези 41, 42, напротив которых в корпусе 1 в плоскости пластины 35 выполнены впускное 9 и выпускное 10 отверстия соответственно, а в боковых стенках 43 и 44 отверстия 45 и 46. При этом на внутренней стенке корпуса 1 выполнены выемки 47 с разных сторон пластины 35 и перегородки 37, обеспечивающие возможность периодического сообщения рабочих камер 39 и 40 с впускным 9 и выпускным 10 отверстиями через продольные прорези 41 и 42. Во второй перегородке 48 выполнена одна продольная глухая прорезь 50, в середине которой размещена пробка (на чертеже условно не показана) или в прорези 50 размещен уплотненный палец-поршень 51, разделяющий полость прорези 50 на две замкнутые камеры. Поршень 51 закреплен на корпусе 1 в плоскости пластины 35, а на внутренней стенке корпуса 1 выполнены выемки 52 с разных сторон второй перегородки 48 и пластины 35, обеспечивая возможность периодического сообщения замкнутых камер в прорези 50 перегородки 48 с камерами сгорания 53 и 54 в корпусе 1. Впускное отверстие 9 соединено с источником подачи самовоспламеняющейся топливовоздушной смеси (на чертеже условно не показан), а выпускное 10 - с выхлопом (на чертеже условно не показан). Вал 5 машины соединен с внешним приводом (на черте условно не показан).

Кроме того, при использовании несамовоспламеняющейся топливовоздушной смеси и внешнего смесеобразования в ДВС на корпусе 1 с разных сторон поршня 51 или в стенках камер сгорания корпуса 1 устанавливают свечи зажигания (на чертеже условно не показаны), а при внутреннем смесеобразовании там же устанавливают топливные форсунки (на чертеже условно не показаны).

Для надежной работы все взаимодействующие между собой элементы уплотнены (на чертеже условно не показаны).

Принцип работы объемной машины по второму варианту такой же, как и объемной машины по первому варианту. Непринципиальное отличие заключается лишь в том, что при работе в первом варианте перегородка 6 неподвижна относительно впускного 9 и выпускного 10 отверстий в корпусе 1 при вращательно-качательном движении ступицы 2 с поршнями 3, а при работе машины по второму варианту перегородка 37 со ступицей 2 и поршнями 3 совершает вращательно-качательное движение относительно впускных 9 и выпускных 10 отверстий в корпусе 1. В первом варианте протекание рабочего процесса зависит от положения плоскости поршня 3 относительно впускного 9 и выпускного 10 отверстий, а во втором варианте от положения подвижной перегородки 37, соединенной с поршнями 3 относительно впускных 9 и выпускных 10 отверстий. При этом во втором варианте каждый поршень 3, совершая вращательно-качательное движение со ступицей 2 и перегородкой 37 также постоянно взаимодействует с корпусом 1 поверхностью обода поршня 3 по окружности, а с пластиной 35 по образующей конуса рабочей поверхности поршня 3, т.е. по линиям 34, так же как и в первом варианте. Причем эта линия и обеспечивает при вращательно-качательном движении поршней 3 относительно корпуса 1 герметичное отделение объемов в рабочих камерах 39 и 40, обеспечивая нормальное протекание в них рабочих процессов.

Объемная машина, изображенная на фиг. 15, в режиме насоса работает следующим образом.

При вращении вала 5 от внешнего привода (на чертеже условно не показан) вращающий момент через сферический сегмент 36 передается ступице 2 с поршнями 3. При этом ось ступицы 2, расположенная под углом к оси вала 5 машины, описывает в пространстве два конуса с вершиной в центре корпуса 1. При этом наличие перегородки 37 на ступице 2, которая размещена в прорези 38 пластины 35, закрепленной неподвижно на корпусе 1, препятствует совершению кругового вращательного движения всех точек ступицы 2 и поршней 3 вокруг оси вала 5 машины.

Однако в силу наличия конструктивного узла "перегородка 37 прорезь 38 пластины 35", все точки ступицы 2 с поршнями 3 совершают сложное качательно-вращательное движение относительно корпуса 1. При таком сложном движении поршней 3 относительно стенок корпуса 1 и отверстий 9 и 10, рассмотрим протекание рабочего процесса в рабочих камерах 39 и 40 корпуса 1, например, только для верхнего поршня 3. Пусть впускное 9 отверстие верхней камеры 39 сообщено с источником подачи рабочей среды, а выпускное 10 с потребителем (на чертеже они условно не показаны), при этом поршень 3 с перегородкой 37 находится в любом положении относительно впускного 9 отверстия (при этом размеры отверстий 9 и 10, толщина пластины 35 и места расположения отверстий 9 и 10 с разных сторон перегородки 37 выбраны таким образом, что при любом наклоне перегородки 37 на два отверстия 9 и 10 не могут одновременно находиться по одну сторону перегородки 37). Для пояснения описания работы машины в режиме насоса будем использовать диаграммы (см. фиг. 25), представляющие собой упрощенную развертку корпуса 1 машины, на которую спроецирована линия обода поршня 3, по которой постоянно они взаимодействуют. Поскольку ступица 2 с поршнями 3 совершает в пространстве сложное движение, то и ободы поршней 3 будут взаимодействовать с поверхностью корпуса 1 по сложной траектории, однако линия на диаграмме фактически отражает изменение объемов рабочих камер 39 и 40, что очень важно при описании процессов в них. Развертка выполнена по середине перегородки 37, поэтому впускное 9 и выпускное 10 отверстия расположены внутри диаграммы: впускное 9 - слева, а выпускное 10 - справа. Для упрощения пояснения работы насоса на диаграмме перегородка 37 находится в одном вертикальном положении относительно пластины 35, горизонтальная нижняя линия (на самом деле перегородка 37 будет отклоняться в сторону от отверстий 9 и 10, совершая сложное движение). Пусть в исходном состоянии поршень 3 взаимодействует с пластиной 35 в положении, когда перегородка 37 опущена вниз. В этом положении впускное 9 и выпускное 10 отверстия перекрыты поршнем 3 от соответствующих линий - питания и слива. Это исходное состояние. Рассмотрим протекание процессов в рабочей камере при перекачивании рабочей среды при повороте вала 5 машины через каждые 45o против часовой стрелки. При повороте вала 5 на первые 45o впускное 9 отверстие открывается, т. к. поршень отклоняется от своего исходного состояния и приподнимается над пластиной 35, и рабочая среда начинает поступать в рабочую камеру 39. При дальнейшем повороте вала 5 объем рабочей камеры 39 продолжает увеличиваться (на диаграмме заштрихованная область), заполняясь рабочей средой. Так будет происходить в течение всего первого оборота вала 5, после чего впускное 9 и выпускное 10 отверстия опять перекрываются поршнем 3, отключая камеры 39 и 40 от линий питания и слива. Как только вал 5 начинает второй оборот, впускное 9 и выпускное 10 отверстия открываются: предыдущий заполненный объем рабочей камеры 39 сообщается через отверстие 10 со сливом - начинается ее опорожнение, и одновременно во вновь образовавшийся объем рабочей камеры 39 через отверстие 9 начинает поступать вторая порция рабочей среды. На диаграмме это соответствует незаштрихованной области, начиная с 0o (что соответствует второму обороту) - начинается поступление рабочей среды потребителю и новое заполнение (заштрихованная область). За полный второй оборот рабочая камера с рабочей средой полностью опорожняется, а последующий объем опять заполнен новой порцией рабочей среды.

При работе машины в режиме компрессора на выходе из машины может быть установлен обратный клапан, газовый редуктор или ресивер, что обеспечит нагнетание газа потребителю под заданным давлением.

Кроме того, установка в средней части продольной прорези в перегородке 37 пробки со стороны рабочей камеры с более высоким давлением, при работе машины может обеспечить сжатие газа до заданной величины в рабочей камере и выдачу его потребителю. При этом ее заполнение газом происходит за полный первый оборот вала, сжатие до заданного давления (оно определяется положением выемки 47 относительно пробки 20 в прорези 39) в пределах второго оборота, а при его завершении выдача порции газа с заданным давлением. При этом размер выемок 47 и место их расположения на корпусе 1 относительно прорези 39 в перегородке 37 и впускного 10 отверстия будут обеспечивать полное опорожнение рабочих камер за время их сообщения выемками 47 с выпускным 10 отверстием (продольной прорезью).

ДВС с внешним смешением, работающий на самовоспламеняющейся топливовоздушной смеси, изображенный на фиг. 18 и 19, работает следующим образом. Для пояснения работы ДВС воспользуемся диаграммами изменения объемов рабочих камер только для верхней камеры, ограниченной снизу пластиной 35, изображенными на фиг. 26. Слева на диаграмме прорезь 40 в перегородке 37, напротив которой впускное отверстие 9, при этом в боковой стенке 44 перегородки 37 выполнено отверстие 46 в ее средней части. Справа на диаграмме прорезь 41 в перегородке 37, сообщающаяся с выпускным 10 отверстием (выхлопом), а в боковой стенке 43 перегородки 37 в ее средней части выполнено отверстие 45. Рабочие объемы на диаграмме представляют собой зону между ломаной линией - линией взаимодействия обода 33 поршня 3 с поверхностью корпуса 1 и поверхностью пластины 35, ограниченные стенками перегородок 37 и 48.

Примем за исходное (соответствующее 0o оборота вала 5 машины) состояние элементов ДВС положение, при котором перегородка 37 опущена вниз и поршень 3 взаимодействует с пластиной 35 по стенкам прорези 38 (см. фиг. 26). В этом положении впускное 9 отверстие и выпускное 10 отверстие перекрыты поршнем 3.

I цикл всасывания (от 0 до 270o поворота вала 5). Вал 5 машины, начиная вращаться, открывает впускное отверстие 9 и топливовоздушная смесь поступает через прорезь 42 и выемку 47 в рабочую камеру 40, открывается при этом и выпускное 10 отверстие, но мы будем рассматривать процессы последовательно, только то, что происходит в камере 40, начиная с заполнения ее рабочей смесью.

В пределах от 0 до 90o поворота вала 5 рабочая смесь поступает через выемку 47, в пределах от 90 до 180o - через выемку 47 и отверстие 46 в стенке 44 перегородки 37, а в пределах от 180 до 270o через отверстие 46 в стенке 44. Камера 40 заполнена рабочей смесью.

II цикл сжатия (от 270 до 540o поворота вала 5). В пределах от 270 до 360o поворота вала рабочая смесь находится в замкнутом объеме рабочей камеры, но за счет его уменьшения (см. диаграмму) смесь начинает сжиматься. В пределах от 360 до 540o рабочая смесь продолжает сжиматься за счет уменьшения объема рабочей камеры 40, но при этом она сообщается выемкой 52 с замкнутой камерой в прорези 50 над поршнем 51, куда рабочая смесь полностью передавливается и при достижении валом 5 угла поворота 540o объем замкнутой камеры в прорези 50 достигает своего минимального значения, а давление и температура в ней максимального значения.

III цикл горения (от 540 до 810o поворота вала 5). При этих параметрах рабочая смесь воспламеняется (если несамовоспламеняющаяся рабочая смесь, то в этот момент подается электропитание на свечу). В пределах от 540 до 720o происходит горение с расширением продуктов сгорания, которые через другую выемку 52 поступают из замкнутой камеры в прорези 50 в камеру сгорания 53, догорая в ней и продолжая расширяться. Давление продуктов сгорания воздействует на поршень 51 и поршень 3, приводя последний во вращение вместе со ступицей 2. Это вращение передается валу 5. В пределах этого угла поворота вала 5 замкнутая камера в прорези 50 продолжает опорожняться через выемку 52, а в пределах от 720 до 810o продолжается догорание рабочей смеси и расширение продуктов сгорания только в камере сгорания 53.

IV цикл выхлопа (от 810 до 1080o поворота вала 5). В пределах от 810 до 900o происходит выхлоп через отверстия 45 в стенке 43 перегородки 37 в прорезь 41 и затем в выпускное 10 отверстие вследствие уменьшения объема рабочей камеры и избыточного давления продуктов сгорания. В пределах от 900 до 990o выхлоп продолжается через отверстие 45 и выемку 47 на корпусе 1. А в пределах от 990 до 1080o выхлоп заканчивается через выемку 47, сообщающую камеру сгорания 53 с прорезью 41 в перегородке 37 и выпускным отверстием 10.

Одновременно с этими циклами, протекающими в рабочих камерах под поршнем 3, над пластиной 35, аналогичные процессы происходят в рабочих камерах над поршнем 3 под пластиной 35, но со сдвигом на фазу.

Преимущество объемной машины по второму варианту заключается в ее высокой надежности работы. Это обеспечивается тем, что пластина, разделяющая рабочие камеры, неподвижно закреплена в корпусе, а качательно-вращательное движение поршней обеспечивается перегородкой, закрепленной на ступице, и прорезью в пластине, в которой размещена перегородка.

Для ДВС упрощается конструкция за счет выполнения системы управления топливными клапанами газораспределительного механизма в виде выемок на поверхности корпуса, обеспечивающих возможность периодического сообщения рабочих камер с выпускным и впускным отверстиями, тем самым регулируя последовательность протекающих рабочих циклов в камерах сгорания, включая заполнение их рабочей смесью и опорожнения от продуктов сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ НАСОС | 2001 |

|

RU2211955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И КОМПРЕССОРНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1993 |

|

RU2092748C1 |

| ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2224899C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2715952C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| УСТРОЙСТВО ПОРШНЕВОЙ МАШИНЫ И СПОСОБ ВЫПОЛНЕНИЯ ЕЕ РАБОЧЕГО ОБЪЕМА ДЛЯ ОРГАНИЗАЦИИ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА | 2007 |

|

RU2374454C2 |

| Установка преобразования мощности | 1988 |

|

SU1838634A3 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ И ОБЪЕМНАЯ МАШИНА, ИСПОЛЬЗУЮЩАЯ ТАКОЙ МЕХАНИЗМ | 2010 |

|

RU2494260C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2651106C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2558490C1 |

Объемная машина может быть использована в качестве насоса, компрессора или двигателя внутреннего сгорания с внутренним или внешним смесеобразованием. Объемная машина снабжена каналами, обеспечивающими возможность сообщения впускного и выпускного отверстий с рабочими камерами и выполненными в виде сквозных отверстий в боковых стенках перегородки и/или в виде выемок на поверхности ступицы. Изобретение позволяет повысить надежность работы объемной машины и упростить конструкцию. 2 с. и 6 з.п.ф-лы, 26 ил.

| US 5251594 A, 12.10.93 | |||

| US 3816037 A, 11.07.74 | |||

| US 4441869 A, 10.04.84 | |||

| US 4024841 A, 24.05.77 | |||

| US 2969777 A, 31.06.61 | |||

| Двухкоординатный поворотный двигатель Голубева В.И. | 1983 |

|

SU1372072A1 |

Авторы

Даты

1999-08-20—Публикация

1996-12-19—Подача