Изобретение относится к устройствам для автоматического регулирования давления и может быть использовано в различных отраслях машиностроения для регулирования давления газа, например, в редукторах баллонных для газопламенной обработки.

Для компактного хранения и удобного транспортирования значительных объемов технологического газа целесообразно подвергать газ сжатию и помещать его в сжатом виде, т.е. под высоким давлением в емкость, способную такое давление выдерживать, например, в баллон. При технологическом же потреблении газа требуется, в подавляющем большинстве случаев, гораздо более низкое давление. В связи с этим между емкостью для хранения сжатого газа и технологическими устройствами, потребляющими газ, устанавливаются регуляторы давления газа. Их функция заключается, с одной стороны, в снижении давления газа, выходящего из емкости, до технологического (эта функция определяет и другое принятое название этих регуляторов: редукторы), и с другой стороны, в поддержании величины давления потребляемого газа, поступающего в технологический аппарат, на заданном, с допустимыми отклонениями, уровне (т.е. собственно регулирование). Во многих случаях допустимые отклонения уровня давления весьма малы, и потому к регуляторам их конструкции и принципу действия предъявляются высокие требования. Этим требованиям известные конструкции регуляторов давления газа не всегда могут удовлетворить.

Известен регулятор давления газа (SU, A1, 1315955), содержащий корпус, входной и выходной каналы, регулирующий дроссель, разделяющий полости высокого и низкого давления в корпусе и состоящий из седла и поджатого к седлу упругим элементом запорного органа, и подвижный относительно корпуса толкатель, связывающий запорный орган с чувствительным элементом. Регулятор содержит также днище, выполненное в виде диска, служащего стенкой между полостью низкого давления и демпфирующей камерой, и упругое кольцо с радиальными пазами, расположенное между чувствительным элементом и днищем, при этом демпфирующая камера сообщается с полостью низкого давления через отверстие в днище, являющееся по существу демпфирующим дросселем, а чувствительный элемент регулятора нагружен элементом задания. Наличие демфирующего кольца и днища с демпфирующим дросселем увеличивает точность и устойчивость регулирования при постоянных расходах газа.

Недостатками приведенного регулятора являются:

изменение выходного давления регулятора вследствие изменения силы элемента задания из-за изменяющегося зазора в регулирующем дросселе при различных расходах газа, что приводит к понижению точности регулирования:

сложная, ломаная траектория движения газового потока в регуляторе оказывает дополнительное влияние на падение давления газа, что приводит к ограничению пропускной способности и ограничивает точность регулирования:

наличие дополнительных элементов в регуляторе (днища и специального упругого кольца) усложняет конструкцию;

Наиболее близким к изобретению по технической сущности является регулятор давления газа (SU, A1, N 1236441), содержащий корпус, полость высокого давления, соединенную с входным каналом, внутреннюю полость низкого давления, соединенную с выходным каналом и образующую центральный канал, регулирующий дроссель, разделяющий полости высокого и низкого давления и образованный седлом и запорным органом, поджатым к седлу упругим элементом, полость под чувствительным элементом, являющуюся по существу демпфирующей камерой, отделенной от полости низкого давления стенкой корпуса с соединительным отверстием в ней, расположенным соосно с центральным каналом и сообщающим полость низкого давления с демпфирующей камерой посредством эжектора, образованного жестко закрепленной в соединительном отверстии стенки корпуса трубкой и цилиндром, закрепленным на запорном органе, причем трубка размещена с осевым и радиальным зазорами в цилиндре, чувствительный элемент в виде заделанной в корпус мембраны, образующей другую стенку демпфирующей камеры и взаимодействующей с элементом задания, толкатель, установленный с возможностью осевого перемещения в корпусе и связывающий чувствительный элемент с запорным органом, причем толкатель проходит через трубку эжектора с радиальным зазором и, по меньшей мере, на всей длине этой трубки выполнен с постоянным поперечным сечением, а выходной канал сообщается непосредственно с центральным каналом и расположен под углом к нему.

Известному регулятору присущи следующие недостатки:

направление движения потока газа в начале центрального канала и направление эжекции из зазора между цилиндром и трубкой расположены под прямым углом к оси выходного канала, что приводит к неупорядоченности движения газового потока и существенному снижению эжекционного эффекта, несмотря на применения скоса в цилиндре, направленного в сторону выходного канала, что в конечном итоге приводит к снижению точности регулирования:

исполнение эжектора из дополнительных элементов жестко закрепленной в цилиндрическом отверстии стенки корпуса трубки и цилиндра, закрепленного на запорном органе, усложняет конструкцию регулятора;

не регламентированы параметры регулятора, в частности, площадь сечения зазора между толкателем и трубкой, от которых зависит устойчивость его работы; при неверно выбранных параметрах регулятора в полости низкого давления возникают вынужденные противофазные колебания давления газа, частота которых может быть близка или равна частоте собственных колебаний системы подвижных элементов регулятора (элемент задания, упругий элемент, мембрана, толкатель, запорный элемент), и в этом случае регулятор входит в автоколебательный (резонансный) режим;

сравнительно повышенная металлоемкость, так как регулирующий дроссель и полость высокого давления размещены непосредственно в корпусе, а это требует увеличения габарита корпуса и расхода металла, зачастую дефицитного, например, латуни.

Задачей изобретения является повышение точности и стабильности автоматического поддержания давления за счет повышения плавности газового потока в полости низкого давления и эффективности эжекции, а также обеспечение устойчивости регулирования за счет исключения возможности автоколебательного процесса в регуляторе, при одновременном упрощении конструкции и снижении металлоемкости.

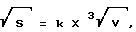

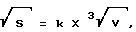

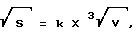

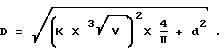

Указанная задача решена тем, что в регуляторе расхода газа, содержащем корпус, полость высокого давления, соединенную с входным каналом, внутреннюю полость низкого давления, соединенную с выходным каналом и образующую центральный канал, регулирующий дроссель, разделяющий полости высокого и низкого давления и образованный седлом и запорным органом, поджатым к седлу упругим элементом, демпфирующую камеру, отделенную от полости низкого давления стенкой корпуса с соединительным отверстием в ней, расположенным соосно с центральным каналом и сообщающим полость низкого давления с демпфирующей камерой, чувствительный элемент в виде заделанной в корпус мембраны, образующей другую стенку демпфирующей камеры и взаимодействующей с элементом задания, толкатель, установленный с возможностью осевого перемещения в корпусе и связывающий чувствительный элемент с запорным органом, причем толкатель проходит через соединительное отверстие в стенке корпуса с зазором, а выходной канал сообщается непосредственно с центральным каналом и расположен под углом к нему, а также подводящий штуцер и вспомогательные каналы в корпусе, согласно изобретению, вход в выходной канал прилегает непосредственно ко входу в соединительное отверстие, а параметры регулятора связаны соотношением:

где:

S минимальная площадь сечения зазора между толкателем и соединительным отверстием, м2;

V максимальный объем демпфирующей камеры, м3;

k безразмерный коэффициент, k 0,01.0,50.

Кроме того, в отличие от известного в регуляторе давления газа, согласно изобретению, толкатель выполнен профилированным, т.е. наряду с участком с постоянным поперечным сечением, проходящим через соединительное отверстие в стенке корпуса, толкатель в зоне центрального канала имеет участок уменьшающегося по направлению к запорному органу поперечного сечения. При таком выполнении толкателя поток газа, обтекая толкатель, более плавно меняет свою траекторию при переходе из центрального канала в выходной канал.

Плоскость перехода участка толкателя с постоянным поперечным сечением в участок переменного сечения расположена за соединительным отверстием, и когда часть входа в выходной канал перекрывается участком толкателя с постоянным поперечным сечением, площадь входа в выходной канал уменьшается, а в перекрытом толкателем участке входа в выходной канал образуется область эжекции. При этом уменьшение площади входа в выходной канал и совпадение направления эжекции с направлением движения потока газа благоприятно сказываются на усилении эжекционного эффекта и стабильности работы регулятора.

Один из основных параметров описываемого регулятора давления газа - площадь сечения зазора между толкателем и соединительным отверстием. Этот зазор, являющийся по существу демпфирующим дросселем, может быть образован различными сочетаниями форм толкателя и соединительного отверстия (в поперечном сечении), например, при цилиндрическом толкателе соединительное отверстие может иметь продольные пазы или иметь квадратное сечение или, наоборот, при выполнении соединительного отверстия цилиндрической формы толкатель может иметь трехгранную форму или на его цилиндрической поверхности могут быть нанесены продольные риски.

В любом из этих случаев минимальное сечение такого зазора, обеспечивающее работоспособность регулятора, определяется соотношением:

где:

S минимальная площадь сечения зазора между толкателем и соединительным отверстием, м2;

V максимальный объем демпфирующей камеры, м3;

К-безразмерный коэффициент, К 0,01.0,50.

Минимальное значение демпфирующего зазора и максимальный объем демпфирующей камеры, как показали эксперименты, являются основными параметрами, влияющими на работоспособность регулятора описываемой конструкции.

Увеличение объема демпфирующей камеры, для обеспечения устойчивой работы регулятора, требует увеличения сечения демпфирующего зазора.

Значения коэффициента К, связывающего эти параметры определены экспериментальным путем и находятся в диапазоне 0,01 0,50. При значениях коэффициента К < 0,01, т.е. при незначительных величинах зазора между толкателем и соединительным отверстием газ не успевает заполнять демпфирующую камеру (или истекать из демпфирующей камеры) при изменениях расхода газа, т.е. не обеспечивается обратная связь по давлению, что приводит к изменению выходного давления, при этом снижается точность регулирования. При значениях коэффициента К > 0,50, т. е. при значительных величинах зазора между толкателем и соединительным отверстием наблюдается возникновение автоколебаний газа в регуляторе, что приводит к резонансным эффектам (увеличивается амплитуда колебаний выходного давления), т.е. снижается устойчивость регулирования.

Обеспечение функций демпфирования и эжекции без применения дополнительных элементов позволяет существенно упростить конструкцию регулятора.

Целесообразно, с точки зрения простоты изготовления толкателя, толкатель в зоне центрального канала выполнить с коническим участком.

Этот конический участок сужается по направлению к запорному органу, как и предусмотрено изобретением.

Для более плавного и полного поворота газового потока целесообразно толкатель в зоне центрального канала выполнить с участком, имеющим в продольном сечении форму четверти эллипса, одна ось которого параллельна оси толкателя. Такая форма толкателя обеспечивает плавную траекторию газового потока, без резких поворотов, на которых обычно происходит неуправляемое падение давления газа, хотя, с точки зрения простоты изготовления, эта форма выполнения толкателя уступает предыдущей, конической.

Для плавного расширения потока газа на входе в полость низкого давления и исключения его завихрения при дальнейшем изменении направления движения в полости низкого давления и в выходном канале, а также уменьшения возмущающих воздействий на подвижную систему и тем самым повышения устойчивости и точности регулирования, целесообразно центральный канал на участке седла, по меньшей мере, частично выполнить с коническим сужением в направлении к запорному органу.

С точки зрения создания оптимальных газодинамических условий обтекания газом толкателя и минимизации сопротивления движению газа при обтекании толкателя и повороте газового потока, целесообразно диаметр соединительного отверстия в стенке корпуса делать равным диаметру центрального канала.

Целесообразно также располагать полость высокого давления и регулирующий дроссель в подводящем штуцере, что позволяет уменьшить суммарный объем внутренних полостей, находящихся под воздействием высокого давления, уменьшить осевой габарит, а, следовательно, и металлоемкость регулятора.

Конструктивно целесообразно выполнить седло в виде втулки, зажатой между корпусом и подводящим штуцером, и в седле выполнить канал, соединяющий полость высокого давления через отверстие в корпусе с одним из вспомогательных каналов. При таком выполнении наиболее простым образом обеспечивается выход высокого давления к измерительному манометру, установленному во вспомогательном канале, и, кроме того, обеспечивается легкая заменяемость седла.

Альтернативным, но также, при определенных условиях, целесообразным вариантом является выполнение седла за одно целое с корпусом и выполнение соединительного канала непосредственно в корпусе. При этом повышается герметичность полости высокого давления, уменьшается число деталей регулятора.

Для уменьшения размеров регулятора и его металлоемкости целесообразно вспомогательные каналы выполнять в корпусе с расположением их осей в одной плоскости с осью выходного канала.

Для повышения эффективности демпфирования при больших расходах газа мембрану чувствительного элемента целесообразно выполнять составной, по меньшей мере, из двух пластин, между которыми образована герметичная полость.

Наконец, для повышения точности регулирования целесообразно увеличивать степень эжекции из демпфирующей камеры, соединив ее с выходным каналом через отверстие в стенке корпуса. При этом для повышения устойчивости работы регулятора при повышенной эжекции из демпфирующей камеры целесообразно дополнительно соединить демпфирующую камеру с вспомогательными каналами через отверстия в стенке корпуса для организации перетока газа через демпфирующую мембрану.

По сравнению с известными регуляторами давления газа описываемый регулятор, согласно изобретению, имеет повышенную точность регулирования, меньшую металлоемкость, что особенно важно при массовом производстве и использовании при его изготовлении дорогих цветных металлов, а также обладает большей безопасностью в эксплуатации.

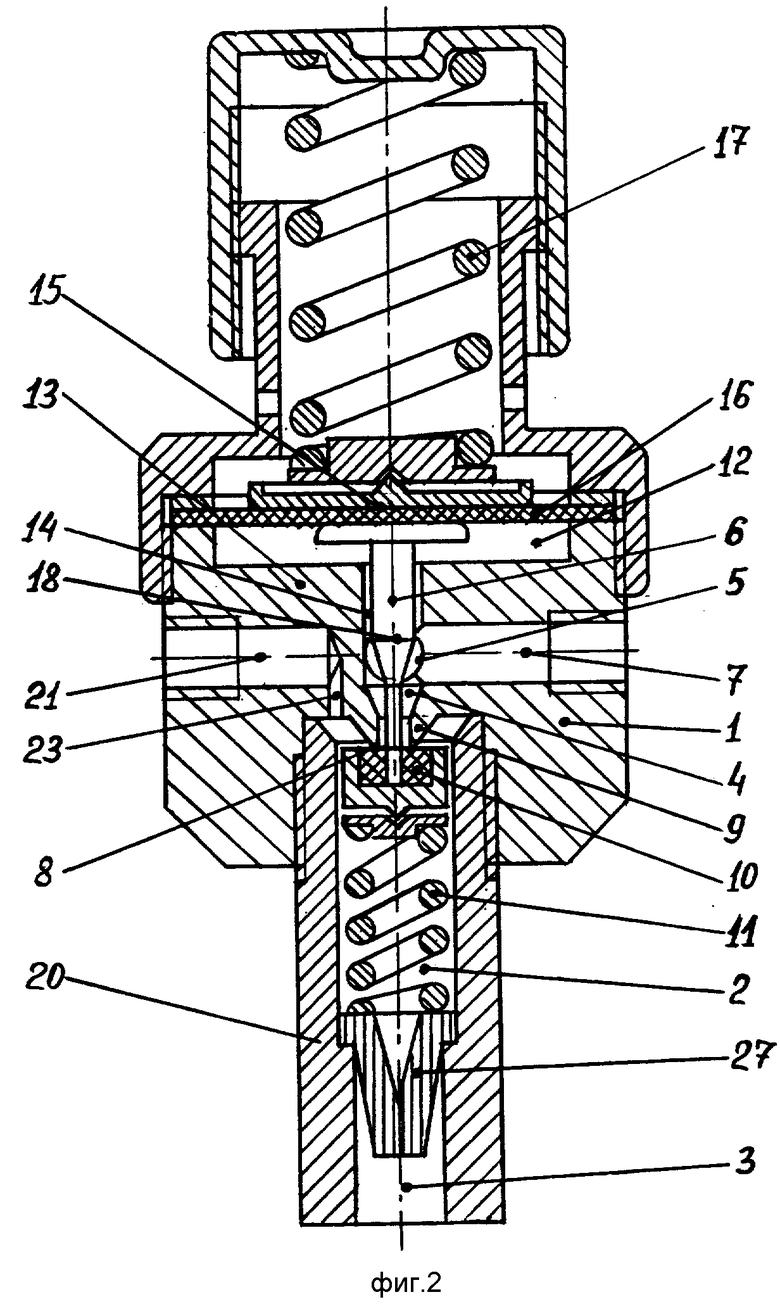

На фиг. 1 изображен общий вид регулятора давления газа, продольный разрез, в сборе; на фиг. 2 то же,(вариант конструкции); на фиг. 3 -поперечный разрез A-A на фиг. 1; на фиг. 4 вид B фиг. 1 в увеличенном масштабе; на фиг. 5 фрагмент разреза регулятора по выходному и одному из вспомогательных каналов низкого давления, вариант конструкции ( фрагмент разреза C-C фиг.3).

Регулятор содержит корпус 1, полость 2 высокого давления, соединенную с входным каналом 3, полость 4 низкого давления, образующую центральный канал 5, через который проходит толкатель 6, выходной канал 7, соединенный с полостью низкого давления, регулирующий дроссель 8, разделяющий полости высокого 2 и низкого 4 давления и образованный седлом 9 и запорным органом 10, поджатым к седлу 9 упругим элементом 11; демпфирующую камеру 12, отделенную от полости 4 низкого давления стенкой 13 корпуса 1 с соединительным отверстием 14 в ней, расположенным соосно с центральным каналом 5 и соединяющим полость 4 низкого давления с демпфирующей камерой 12; чувствительный элемент 15 в виде заделанной в корпус мембраны 16, образующей другую стенку демпфирующей камеры 12 и взаимодействующей с элементом задания 17; при этом толкатель 6 установлен с возможностью осевого перемещения в корпусе 1 и связывает чувствительный элемент 15 с запорным органом 10, и, кроме того, толкатель 6 проходит через соединительное отверстие 14 в стенке 13 корпуса 1 с зазором, а в зоне центрального канала 5 выполнен с участком уменьшающегося по направлению к запорному органу 10 поперечного сечения.

Выходной канал 7 сообщается непосредственно с центральным каналом 5 и расположен под углом к нему, при этом вход в соединительное отверстие 14, центральный 5 и выходной 7 каналы сопрягаются, а плоскость 18 перехода участка толкателя 6 с постоянным поперечным сечением в участок переменного поперечного сечения расположена за соединительным отверстием 14. Часть входа в выходной канал 7 перекрывается участком толкателя 6 с постоянным поперечным сечением, при этом площадь входа в выходной канал 7 уменьшается, а в перекрытом толкателем 6 участке входа в выходной канал 7, расположенным непосредственно за соединительным отверстием, образуется область эжекции 19.

Толкатель 6 в зоне центрального канала 5 может быть выполнен с коническим участком, или с участком, имеющим в продольном сечении форму четверти эллипса, одна ось которого параллельна оси толкателя 6, а диаметр соединительного отверстия 14 в стенке корпуса 13 предпочтительно равен диаметру центрального канала 5, который по меньшей мере частично, на участке седла 9, выполнен с коническим сужением в направлении к запорному органу 10.

Полость 2 высокого давления и регулирующий дроссель 8 расположены в подводящем штуцере 20.

Седло 9 может быть выполнено за одно целое с корпусом 1 (фиг. 2), при этом в корпусе выполнен канал 23, соединяющий полость 2 высокого давления с вспомогательным каналом 21, или (фиг. 1) седло 9 может быть выполнено в виде втулки, зажатой между корпусом 1 и подводящим штуцером 20, а в седле 9 выполнен канал 22, соединяющий полость 2 высокого давления через отверстие 23 в корпусе 1 с вспомогательным каналом 21, на выходе которого установлен, например, манометр высокого давления.

Вспомогательные каналы канал 21, подводящий газ к манометру высокого давления, канал 24 к манометру низкого давления и канал 25 к предохранительному клапану, выполнены в корпусе 1 с расположением их осей в одной плоскости с осью выходного канала 7.

Мембрана 16 чувствительного элемента 15 может быть выполнена составной, по меньшей мере, из двух пластин, между которыми образована герметичная демпфирующая полость 26.

Демпфирующая камера 12 может соединиться с выходным 7 или вспомогательными каналами 24, 25 через отверстия 28 в стенке 13 корпуса 1.

Регулятор работает следующим образом.

Поток газа из входного канала 3 через входной фильтр 27 поступает в полость 2 высокого давления и через регулирующий дроссель 8 проходит в полость 4 низкого давления. После плавного расширения в конической части центрального канала 5, и направляемый поверхностью толкателя 6 с плавно изменяющимся поперечным сечением, поток газа изменяет свое направление и поступает в выходной канал 7. При этом газ может совершать движение в зазоре между толкателем 6 и соединительным отверстием 14 в стенке корпуса 13, этот зазор по существу является демпфирующим дросселем, и с задержкой по времени увеличивает или уменьшает давление в демпфирующей камере 12 в соответствии с давлением газа в полости 4 низкого давления. Газ также поступает во вспомогательные каналы 24 и 25 и подается к манометру низкого давления и предохранительному клапану соответственно, а также из полости 2 высокого давления через канал 22, выполненный в седле 9, и отверстие 23 в корпусе 1 поступает во вспомогательный канал 21, соединенный с манометром высокого давления.

В процессе работы регулятора сила элемента 17 задания, с одной стороны, и сила упругого элемента 11, а также сила, обусловленная давлением газа в демпфирующей камере 12 на чувствительный элемент 15, с другой стороны, уравновешиваются, а величина зазора между запорным органом 10 и седлом 9 регулирующего дросселя 8 зависит от расхода газа регулятора. При изменении расхода газа равновесное состояние регулятора нарушается и после переходного процесса регулятор устанавливается в другое устойчивое состояние.

При переходных процессах в полости 4 низкого давления возникают вынужденные противофазные колебания давления газа, частота которых равна частоте резонансных колебаний системы подвижных элементов регулятора (элемент задания 17, упругий элемент 11, мембрана 16, толкатель 6, запорный элемент 10).

Параметр регулятора величина зазора между толкателем 6 и соединительным отверстием 14 выбирается в соответствии с выражением

где:

S минимальная площадь сечения зазора между толкателем и соединительным отверстием, м2;

V максимальный объем демпфирующей камеры, м3;

К-безразмерный коэффициент, К 0,01.0,50.

Параметры регулятора, удовлетворяющие требованию устойчивости регулирования, позволяют также увеличить в общем уровень демпфирования регулятора, т. е. позволяют резко уменьшить уровень воздействия колебаний давления газа, вызванных другими причинами, а не только вызванных колебательными свойствами подвижной системы регулятора.

При больших расходах газа применяется дополнительное демпфирование с помощью составной мембраны 16, выполненной, по меньшей мере, из двух пластин, между которыми образована герметичная демпфирующая полость 26, при этом демпфирование происходит за счет накопления энергии при деформации мембраны 16 и сжатии воздуха в демпфирующей полости 26 при увеличении давления газа в демпфирующей камере 12, и возврата этой энергии при снижении этого давления.

В процессе истечения газа из полости 4 низкого давления в выходной канал 7 через вход в выходной канал 7 (частично перекрытый толкателем 6), в области эжекции 19 (ограниченной поверхностью толкателя 6, частью перекрытого им входа в выходной канал 7 и общей линией сопряжения соединительного отверстия 14, центрального 5 и выходного 7 каналов) уменьшается давление газа в зависимости от расхода газа, что приводит к уменьшению давления в демпфирующей камере 12 и к компенсации изменения силы элемента 17 задания, вызванного изменением зазора в регулирующем дросселе 8 при изменении расхода газа, при этом давление газа на выходе регулятора стабилизируется.

При больших расходах газа применяется дополнительное эжектирование, которое наблюдается в процессе прохождения потока газа в выходном канале 7, пересекающего выход отверстия 27 в стенке 13 корпуса 1, соединяющего выходной канал 7 с демпфирующей камерой 12. Дополнительное отверстие 28, соединяющее демпфирующую камеру 12 с вспомогательным каналом 24 или 25, сглаживает броски давления в демпфирующей камере 12 вследствие нестационарного процесса эжектирования.

То, что сочетание всех отличительных признаков формулы изобретения приводит к достижению указанных выше технических результатов, было установлено экспериментальным путем на изготовленных опытных образцах.

За счет того, что толкатель 6 выполнен с участком уменьшающегося по направлению к запорному органу поперечного сечения, начинающимся за соединительным отверстием 14, а выходной канал 7 прилегает непосредственно ко входу в соединительное отверстие 14 без дополнительных элементов, сочетанием простых конструктивных элементов и их конфигурацией удалось создать эжекцию и демпфирование.

Уровень демпфирования зависит от величины зазора между толкателем 6 и соединительным отверстием 14. Этот параметр подобран экспериментально и установлено, что устойчивая работа регулятора наблюдается в определенном диапазоне параметров регулятора.

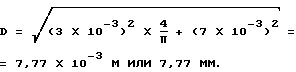

Пример расчета параметров регулятора.

При объеме демпфирующей камеры 3375 x 10-9 м3 (3375 мм3) и коэффициенте К 0,2, лежащем в допустимом интервале 0,01 < К < 0,50:

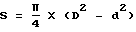

В случае, если зазор между толкателем и соединительным отверстием представляет собой круговое кольцо, и диаметр толкателя d равен 7 x 10-3 м (7 мм), для определения диаметра соединительного отверстия D необходимо, в соответствии с изобретением, соблюдение условия:

где площадь кольцевого зазора.

площадь кольцевого зазора.

После несложных преобразований получаем:

Таким образом, диаметр соединительного отверстия в этом случае равен:

Радиальный зазор между толкателем и соединительным отверстием в этом случае равен:

Соединение выходного канала 7 непосредственно с центральным каналом 5, а также прилегание входа в выходной канал ко входу в соединительное отверстие 14, помимо создания эжекционной области 19 позволяет существенно уменьшить объем полости 4 низкого давления за счет уменьшения ее радиального размера, что приводит к уменьшению радиального габарита и металлоемкости регулятора в целом.

Описанная конструкция имеет минимальное газодинамическое сопротивление, так как пересечение выходного 7 и центрального 5 каналов расположено непосредственно у регулирующего дросселя 8 при этом каналы от регулирующего дросселя 8 до выхода регулятора имеют минимальную длину, что обеспечивает повышенную точность регулирования и получение повышенной пропускной способности при минимальных габаритах регулятора.

То, что часть толкателя 6 на участке центрального канала 5 имеет переменное поперечное сечение и при этом сечение толкателя 6 на этом участке увеличивается по направлению ко входу в выходной канал 7, позволяет плавно изменить направление потока газа и направить его в выходной канал 7 регулятора, обеспечивая при этом дополнительную эжекцию, то есть повышая точность регулирования.

То, что толкатель 6 на участке соединения полости 4 низкого давления с выходным каналом 7 имеет конусную поверхность, позволяет при существенном повышении точности регулирования конструктивно упростить толкатель 6.

Выполнение толкателя 6 на участке соединения полости 4 низкого давления с выходным каналом 7 в виде тела вращения с образующей в виде четверти эллипса, одна ось которого совпадает с осью толкателя, усиливает эффект эжекции и уменьшает газодинамическое сопротивление в центральном канале 5 за счет плавного изменения направления потока на 90 град. обеспечиваемого формой образующей толкателя 6, начало которой параллельно оси толкателя 6, а конец перпендикулярен этой же оси.

Степень эжекции определяется формой поверхности центрального канала 5 и толкателя 6 на участке пересечения полости 4 низкого давления и выходного канала 7 и местом расположения плоскости 18 перехода постоянного поперечного сечения толкателя 6 в переменное на этом участке.

Экспериментально установлено, что максимальная степень эжекции из демпфирующей камеры 12 наблюдается при выполнении толкателя 6 на участке соединения полости 4 низкого давления с выходным каналом 7 в виде тела вращения с образующей в виде одной четверти эллипса и при расположении плоскости 18 перехода ниже входа в соединительное отверстие 14 примерно на одну четверть диаметра выходного канала 7. При этом не наблюдалось перекомпенсации (увеличения выходного давления при увеличении расхода газа), что могло бы привести к неустойчивости регулирования.

Выполнение центрального канала 5 и соединительного отверстия 14 в виде одного цилиндра с постоянным диаметром позволяет при сохранении достигаемых технических результатов, существенно упростить конструкцию регулятора и уменьшить габариты, а следовательно, и металлоемкость.

Выполнение части внешней поверхности центрального канала 5 на участке от запорного органа 10 до пересечения с выходным каналом 7 в виде конуса обеспечивает плавное расширение потока газа на входе в полость 4 низкого давления, что исключает его завихрения при дальнейшем изменении направления движения в полости 4 низкого давления и выходном канале 7, а также уменьшает возмущающие воздействия на подвижную систему и, тем самым, повышает устойчивость и точность регулирования.

То, что оси вспомогательных каналов 21, 24 и 25 расположены в одной плоскости с осью выходного канала 7, позволяет уменьшить размеры регулятора, и, следовательно, уменьшить его металлоемкость.

Расположение полости 2 высокого давления и регулирующего дросселя 8 в подводящем штуцере 20 позволяет уменьшить суммарный объем внутренних полостей, находящихся под воздействием высокого давления, и уменьшить осевой размер корпуса 1, что позволяет уменьшить металлоемкость регулятора.

Регулятор имеет повышенную точность и стабильность регулирования, простую конструкцию и пониженную металлоемкость, повышенную устойчивость регулирования за счет выбора оптимальной конфигурации и расположения элементов, при этом функции демфирования и эжекции выполняются без дополнительных конструктивных элементов.

Изобретение может быть использовано в баллонных одноступенчатых редукторах, в частности, пропановом, типа БПО-5, или ацетиленовом, типа БАО-5. Типовые сравнительные испытания редукторов типа БПО-5 и серийно выпускаемых редукторов типа БПО-5-2 показали, что масса редуктора БПО-5 составляет не более 0,7 кг при массе 1,6 кг у редуктора БПО-5-2.

Изменение давления на выходе редуктора при изменении расхода газа от максимального до минимального значений у редуктора БПО-5 составило в среднем 0,26 кгс/см2 а у известных редукторов в среднем 0,4-0,55 кгс/см2.

Испытания показали, что у редуктора БПО-5 при более чем в два раза меньшей массе, чем у редуктора БПО-5-2 и меньшем количестве деталей, точность регулирования в два раза выше.

При этом регулятор БПО-5 имеет более высокую устойчивость регулирования и повышенную по сравнению с аналогами безопасность.

Изобретение с наибольшим успехом может использоваться в газовых сетях, в газовых баллонах или других емкостях высокого давления при их подключении к технологической аппаратуре, с целью редуцирования давления газа и его поддержания на стабильном технологическом уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2092890C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2013 |

|

RU2544880C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 2002 |

|

RU2217788C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2117325C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| Устройство для заполнения газовых баллонов | 1989 |

|

SU1673776A1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| Клапан-отсекатель | 2017 |

|

RU2656536C1 |

Регулятор давления газа содержит корпус 1, полость 2 высокого давления, входной канал 3, полость 4 низкого давления, центральный канал 5, выходной канал 7, толкатель 6, регулирующий дроссель 8, образованный седлом 9 и запорным органом 10, поджатым к седлу 9 упругим элементом 11. Регулятор содержит также демпфирующую камеру 12, отделенную от полости 4 низкого давления стенкой 13 корпуса с соединительным отверстием 14 в ней, расположенным соосно с центральным каналом 5, чувствительный элемент 15 в виде заделанной в корпус мембраны 16, взаимодействующей с элементом задания 17. Толкатель 6 связывает чувствительный элемент 15 с запорным органом 10 и проходит через соединительное отверстие 14 в стенке 13 корпуса с регламентированным зазором. Новым является выполнение толкателя в зоне центрального канала 5 с участком уменьшающимся по направлению к запорному органу 10 поперечного сечения, например, коническим или с эллиптической образующей. Вход в выходной канал 7 прилегает непосредственно ко входу в соединительное отверстие 14. Величина зазора между толкателем 6 и соединительным отверстием 14 регламентирована математическим соотношением. Полость 2 высокого давления и регулирующий дроссель 8 расположены в подводящем штуцере 20. Мембрана 16 чувствительного элемента 15 может быть выполнена в виде пластин, между которыми образована герметичная демпфирующая полость 26. 10 з.п. ф-лы, 5 ил.

где S минимальная площадь сечения зазора между толкателем и соединительным отверстием, м2;

V максимальный объем демпфирующей камеры, м3;

k 0,01 0,50 безразмерный коэффициент.

| SU, авторское свидетельство, 1315955, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, авторское свидетельство, 1236441, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-10-10—Публикация

1996-07-02—Подача